基于有限元法对单螺杆挤出机减速箱箱体强度分析

李一鸣,丛丹(大连橡胶塑料机械有限公司,辽宁 116300)

基于有限元法对单螺杆挤出机减速箱箱体强度分析

Strength analysis of the reduction box of single screw extruder based on fi nite element method

李一鸣,丛丹(大连橡胶塑料机械有限公司,辽宁 116300)

主要利用有限元法对单螺杆挤出机减速箱箱体进行强度分析,并根据计算结果对箱体结构进行优化,为挤出机减速箱箱体的优化设计提供一种有效方法。

最大拉应力;总变形;bearing load;ANSYS workbench

单螺杆挤出机组是橡塑制品厂的重要设备,主要用于原料的混炼、塑化及挤出。单螺杆挤出机工作时,机头压力很大,一般动载荷在20 MPa左右,有的甚至高达40 MPa,这对传动装置—减速箱的推力轴承的设计与布局提出很高要求,尤其是减速箱箱体上安装推力轴承部位的强度设计与计算。在传统的机械设计手册中只给出理论的箱体壁厚和结构,无法进行精确的强度与刚度计算,本文应用有限元法,对减速箱箱体进行强度分析,并根据计算结果对箱体的结构进行优化。

本文以φ180机组的单螺杆挤出机减速箱为例,利用有限元法对其箱体进行强度分析。主要技术参数是螺杆输出扭矩63 000 N.m,螺杆转速50 r/min,机头负载压力40 MPa。

1 分析条件

箱体材料 QT450-10

弹性模量 E=147 GPa

泊松比 Pi=0.25

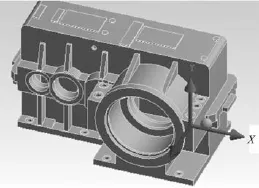

2 模型简化

在I-DEAS V5下完成减速箱造型,输出为parasolid格式,如图1所示。

图1 减速箱三维造型图

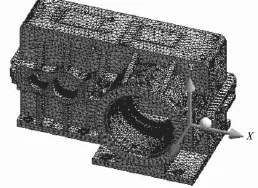

3 网格划分与边界条件

在ANSYS workbench中调入parasolid格式的减速箱模型,划分的网格如图2所示。

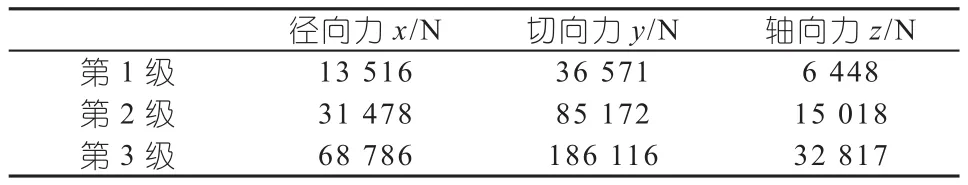

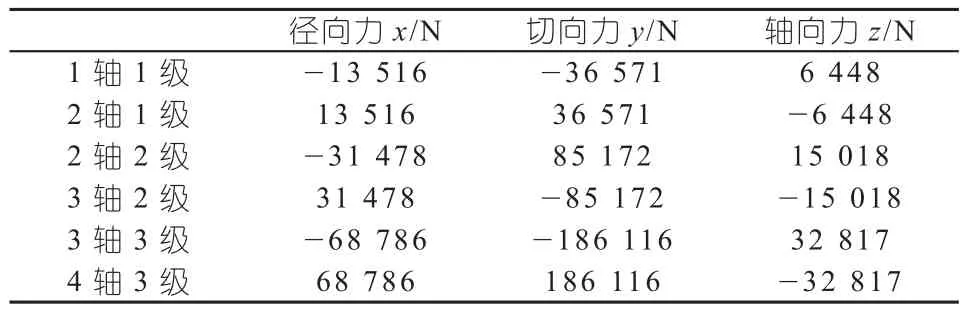

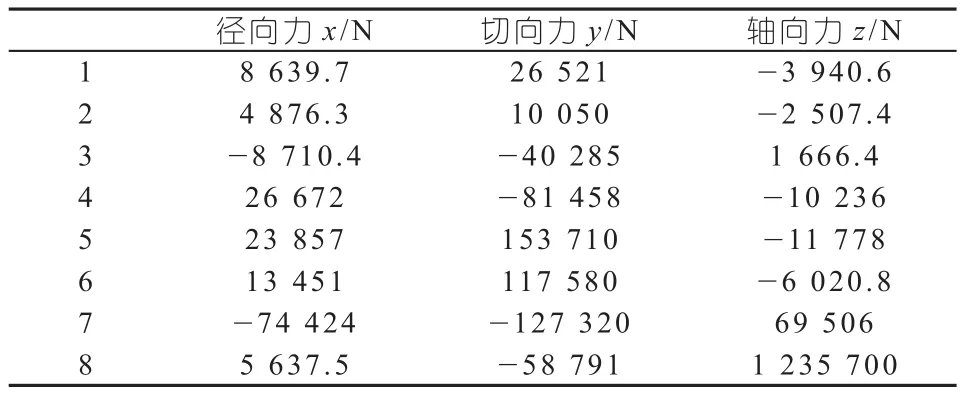

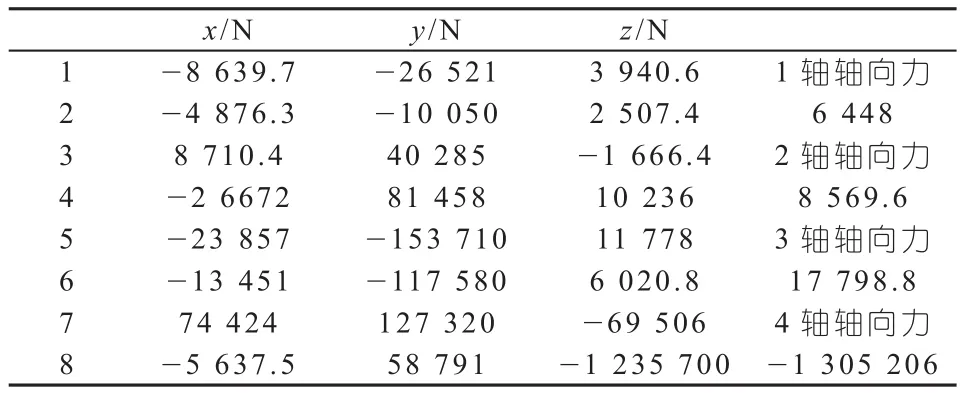

根据齿轮参数计算报告和有关图纸,得到各级齿轮径向力(x)、切向力(y)、轴向力(z),得到各级受力数据及齿轮受力数据如表1及表2所示,对4根轴分别进行有限元静力分析,得到各轴的轴承支反力如表3(第4轴计算时加入了机头压力引起的轴向力),其反力即是轴承座受力,见表4,各轴轴向力是每级两个z向力的和。

图2 减速箱网格划分图

表1 挤出机减速箱各级受力

表2 挤出机减速箱各齿轮受力

表3 挤出机减速箱各轴承座支反力

表4 挤出机减速箱各轴承座受力

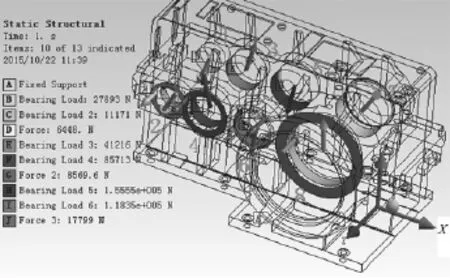

固定减速箱底面,在减速箱各轴承座分别施加表4中的x、y载荷,在序2、4处端盖接触面分别施加I轴和II轴轴向力,在序6处轴承座端面施加III轴轴向力,在序8处大止推轴承端面施加IV轴轴向力。边界条件施加如图3所示。(由于软件限制,左侧只能显示出10个边界条件,其余的数值详见表4)。

图3 减速箱边界条件施加

4 求解

定义材料参数,进入ANSYS中利用常规求解器进行求解。

5 结果分析

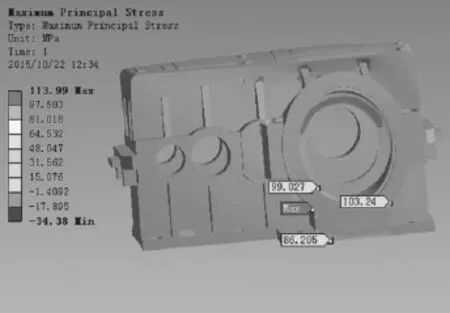

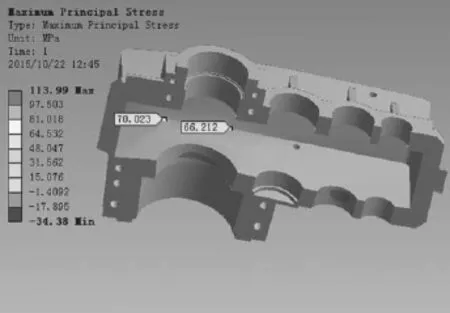

减速箱的最大主应力如图4、图5及图6所示,最大主应力值为113.99 MPa,出现在图中Max位置,其他各极大值位置如图中所标。(图4为正面,图5为背面箱盖图,图6为箱底图)

图4 减速箱最大主应力图

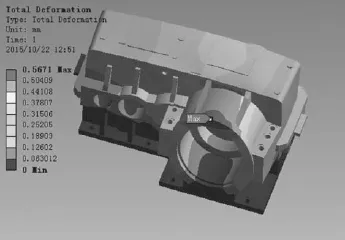

减速箱的变形如图7所示,最大变形出现在图中Max位置,最大变形值为0.567 1 mm。

6 结论

图5 减速箱最大主应力图(箱盖剖开)

(1)根据GB/T1348—2009球墨铸铁件QT450-10的力学性能——抗拉强度:σb(MPa)≥450,屈服强度 σ0.2(MPa)≥250,冲击韧性值 αkv (J/cm2)≥18,硬度 :130~180 HBS。减速箱的最大主应力如上图4、图5及图6所示,最大主应力值为113.99 MPa,出现在图中Max位置,其它各极大值位置如图中所标。应力最大处的安全系数S1=250/113.99=2.2,满足箱体的强度设计要求,设计箱体时对其圆角处理并加强强度;推力轴承座S2=250/99.027=2.5。减速箱的变形如图7所示,最大变形出现在图中Max位置,最大变形值为0.567 1 mm。设计过程中增加箱盖上轴承座壁厚及最大变形值处增加筋板等结构,通过修改、优化,使箱体所受到的最大变形值降低到0.40 mm,减速箱的最大变形符合要求。

图7 减速箱变形图(正面)

(2)通过有限元ANSYS分析软件能够直接准确的计算减速器箱体的强度和刚度的最大主应力值和最大变形值。可以多次修改、优化后重新计算,并进行分析比较,得到理想的优化数据,再对箱体的结构进行优化设计,因此有限元法为单螺杆挤出机减速箱箱体的设计提供了一种有效的计算工具。

(R-03)

TQ320.663

1009-797X(2016)16-0089-03

B

10.13520/j.cnki.rpte.2016.16.025

李一鸣,男,助理工程师,主要从事传动装置的设计与研发工作。

2016-03-17