全自动梁式浇注机在浇注过程中的应用

田学智,常 涛

(共享装备股份有限公司,宁夏银川750021)

全自动梁式浇注机在浇注过程中的应用

田学智,常涛

(共享装备股份有限公司,宁夏银川750021)

中国铸件产量已经居世界首位。目前,我国绝大部分铸造厂靠手工操作浇包来完成铁液浇注,不仅劳动条件差,劳动强度高,而且安全性也差。随着高效造型设备的广泛使用,生产节拍越来越快,人工操作非常紧张,往往由于浇注环节的问题使造型线生产能力受到牵制,而且铸件废品率居高不下,铁液浪费严重,浇注工烧伤现象时有发生。为改善现有浇注方式,确保准确出铁、自动随流孕育、自动测温、自动浇注和剩铁回炉,并结合现场生产的具体工况,全自动的梁式浇注机应运而生。

铁液;浇注;随流孕育;自动测温;自动浇注;梁式浇注机

1 全自动梁式浇注机结构介绍及工作原理

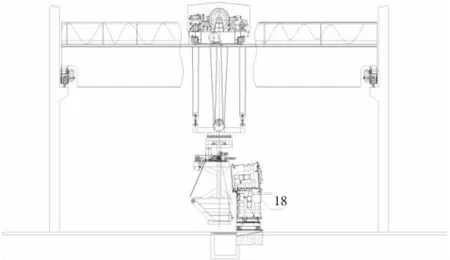

梁式全自动浇注机主要结构如图1所示。

浇注机定位:浇注机小车机构和浇注大车机构采用无极变频调速技术,在PLC的控制下可以实现浇注的精确定位。

浇注机升降系统:升降机构上安装有浇注机平衡系统和浇注机升降系统。浇注机升降系统采用无极变频调速技术,在PLC的控制下可以实现浇注机构的精确上升和下降。浇注机平衡系统由四组起升系统组成,由同一组传动机构组成,采用无极变频调速技术,在PLC的控制下可以实现其与浇注机升降系统同步精确上升和下降,从而达到稳定系统的功能。

铁水包旋转:回转机构由无极调速电机驱动,采用齿盘传动,在PLC的控制下可以实现精确的位置旋转。

图1 浇注机结构主视图

称重功能:称重机构由四组称重传感器组成,在出铁和浇注过程中称量铁水包内的铁水重量。

倾转结构:包架固定,铁水包前倾和后倾由两组倾转链条的上升和下降实现。倾转链条上升使得倾转架机构以浇注机倾转轴旋转,使铁水包前倾旋转,最大可以旋转45°,可将铁水包内的铁水包全部倒出;倾转链条下降使得倾转架机构以浇注机倾转轴反向旋转,使铁水包后倾旋转,进行扒渣工作。

随流孕育装置:随流孕育装置在PLC的控制下可以实现出铁时均匀精准的随流孕育,并将孕育剂量反馈至PLC.

测温系统:测温系统为红外线测温,可以在PLC的控制下,在需要测温的时间节点进行测温并将温度反馈至PLC.

视频系统:视频系统可以记录浇注过程。并可以在浇口盆位置无法定位时采用远程视频协助操作浇注机进行浇口盆的定位,定位后可以继续自动浇注。

2 梁式浇注机在生产现场的实际应用

出铁:出铁状态如图2所示,在PLC的控制下,浇注机在浇注机小车机构、浇注大车机构驱动下自动运行至电炉(18)的位置,在升降机构回转机构作用下自动定位高度位置并确保铁水包包口向外。此时电炉起炉开始出铁,同时随流孕育装置开始自动工作,测温系统持续测温并将数据反馈至PLC,称重机构计量出铁重量,至铁水达到规定出铁重量时,随流孕育装置关闭、电炉停止倾转并落回。

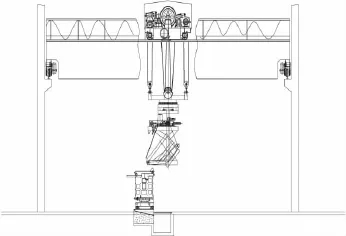

扒渣:扒渣状态如图3所示,在PLC的控制下,浇注机出铁后自动运行至扒渣工位,在升降机构和回转机构作用下浇注机升降系统自动下降到合适的扒渣位置,包架固定,倾转链条下降使得倾转架机构以浇注机倾转轴旋转,使铁水包按照包内铁水的不同重量旋转不同角度,由人工将铁水包的渣扒至渣盘(21),扒渣结束后倾转链条上升使得倾转架机构以浇注机倾转轴旋转,使铁水包旋转至水平位置。

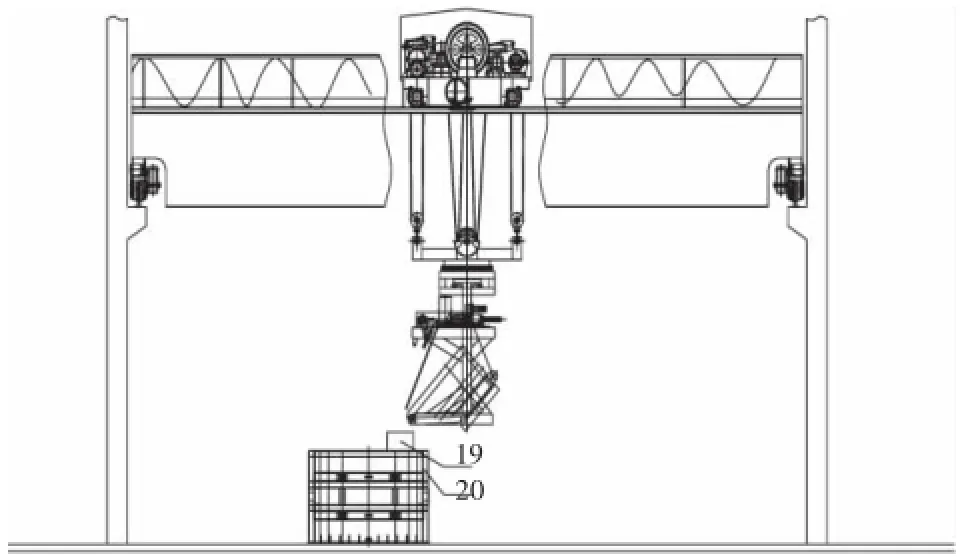

浇注:浇注时如图4所示,在PLC的控制下,浇注机自动运行至浇注位置,自动定位浇注位置。包架固定,倾转链条上升使得倾转架机构以浇注机倾转轴旋转,使铁水包旋转开始浇注,同时测温系统持续测温并将数据反馈至PLC,称重机构通过计量出铁重量并反馈至PLC,通过PLC控制倾转链条上升速度以实现匀速浇注。视频系统可实时将浇注现场状况显示至控制室监控中,并可将浇注过程视频自动进行保存以备查看。浇注结束后,倾转链条下降使得倾转架机构以浇注机倾转轴旋转,使铁水包落回水平位置。

铁水回炉:铁水回炉状态如图5所示,需要剩铁回炉时,包架固定,倾转链条上升使得倾转架机构以浇注机倾转轴旋转,使铁水包旋转将铁水倒回炉内。

图2 出铁状态

图3 扒渣状态

图4 浇注状态

5铁水回炉状态

3 全自动梁式浇注机的优点

1)梁式全自动浇注机可以实现不同高度的砂箱浇注工作,整个过程中除扒渣工作外无需人员参与,由PLC控制,安全、高效、控制精确;

2)整个过程由PLC控制,过程数据(铁水重量、出铁时间、出铁温度、孕育时间、孕育剂加入量、浇注温度、浇注时间等)可以全部自动采集并反馈至PLC,为浇注过程的数据分析提供准确的数据;

3)相辅相成的起升和稳定系统,消除了由于铁水包旋转带来的重心偏移和吊运钩头随意旋转带来的旋转定位问题;

4)回转机构确保了浇包的确定角度旋转;

5)称重功能可以确保定量出铁,减少由于出铁不准导致的大量铁水剩余,导致成本浪费;

6)红外线测温功能可以记录准确的过程数据,为后续的质量分析和改进提供数据依据;

7)随流孕育装置确保出铁过程中的随流孕育,确保铁水成分;

8)视频系统可以记录浇注过程,并可以在浇口盆位置无法定位时采用远程视频协助操作浇注机进行浇口盆的定位,定位后可以继续自动浇注。

Beam Casting Machine Application in Casting Process

TIAN Xue-zhi,CHANG Tao

(Kocel Steel Foundry Co.,LTD.,Yinchuan Ningxia 750021,China)

China's casting production has been the highest in the world.At present,the pouring operation is finished manually in most foundry work,which makes the poorworking condition,high labor intensity and bad security.With the wide use of efficient molding equipment,the production is becoming faster and faster,and the manual operation is very heavy,which influences the molding line production capacity,leads to high casting scrap rate,serious liquid iron waste and frequent pourer burns.Combined with the production condition,the fully automatic beam casting machine is developed to improve the existing pouring method and ensure accurate tapping,automatic stream inoculation,automatic temperature measurement,automatic pouring.

liquid iron,pouring,stream inoculation,automatic temperature measurement,automatic pouring,beam casting machine

TG232.7

A

1674-6694(2016)05-0011-04

10.16666/j.cnki.issn1004-6178.2016.05.004

2016-07-14

田学智(1989-)男,宁夏银川人,工程师。研究方向:铸造智能工厂设计及设备数字化、职能化研究等工作。