轴流压缩机组喘振测试方案

陈云庆(中国石化荆门分公司机动处, 湖北 荆门 448000)

轴流压缩机组喘振测试方案

陈云庆(中国石化荆门分公司机动处, 湖北 荆门 448000)

本文对轴流压缩机组喘振的定义及测试原理进行了介绍,描述了在测试过程中可能出现的异常情况及避免方法。

轴流压缩机组;喘振;测试;静叶;催化

0 引言

轴流压缩机组是催化装置的心脏,负责为再生系统提供烧焦所需空气。其最危险及最容易发生的工况是在喘振区运行。轴流压缩机组喘振危害极大,一旦发生喘振,极有可能造成机组损坏而影响到装置的正常生产,因此,根据准确真实的喘振数据做出一条可靠的喘振曲线对轴流压缩机组的安全运行是至关重要的。

联合一车间催化一装置轴流压缩机组投用于1986年,型号AV45-12,由于负荷偏低,不能完全满足于生产的要求,2004年检修期间,在转子末端新加一级动叶,由于工期及其它原因,喘振曲线未做修改,仍沿用原喘振曲线,造成防喘振裕度过大,运行工况区域变窄,导致机组无法完全发挥其效能,因此,急需重新对机组喘振数据测试,以适应工艺生产及设备运行的要求。

1 喘振测试原理

1.1 喘振的定义

所谓喘振,即轴流压缩机组运行过程中,因系统负荷降低而使压缩机进口流量降低,其进口流量降低到一定程度时,气体排出量会出现强烈振荡,从而使机组出现强烈振动的状况,它是轴流压缩机组性能反常的运行状态。轴流压缩机组喘振危害极大,一旦发生喘振,机组可能因为强烈振动而造成动、静部位的摩擦引起机组损坏;气流出现脉动甚至共振,可能造成机组叶片的断裂;气体倒流,可能引起机体内温度急剧上升,而导致叶片和内缸损坏。

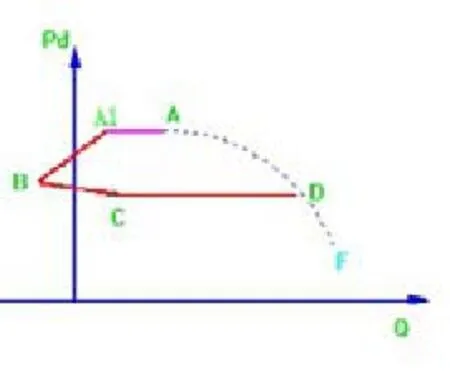

喘振是压缩机特有的现象,当压缩机开机运行到正常转速时,压缩机运行在D点。当管网压力升逐步高时,运行点由D 沿性能曲线上升,这一过程中流量减小压力升高,直到点A。当管网压力升高到一定值时,会出现滞涨状态,这时流量减少压力上升极其缓慢,基本保持不变,图中A到A1点。当流量继续减少,超过喘振点A1点后,这时管网压力开始大于压缩机的排气压力,导致管网压力和流量迅速下降,压缩机产生负流量即出现倒流,图中A1到B 点。气体继续倒流,当管网压力下降到一定程度,压缩机恢复向外供气,流量增加,图中B-C 。流量继续增加,压缩机恢复到正向流动,图中C-D 。随着流量的增加管网压力升高,流量又会减少,重复D-A的过程。如果工况不能改变喘振循环(D-A-B-C-D)将持续。(见图1)

1.2 喘振相关参数

压缩机发生喘振的原因主要可以用如下关系式来表示:Q=f(P,n,T,M)

式中,Q为进口流量;P为管网压力;n为转速;T为入口温度;M为气体分子量。相对于轴流压缩机而言,其转速恒定。

图1 轴流压缩机性能曲线图

1.3 喘振测试原理

喘振的发生与压缩机的功率有关,在不同功率下压缩机的喘振点是不同的,选取不同功率下的几个喘振点,连成曲线,既可得到喘振曲线。

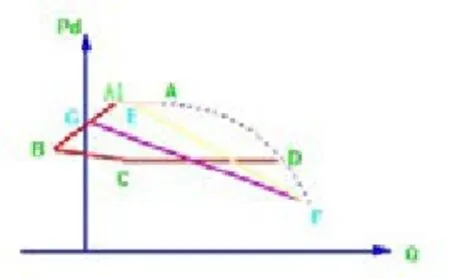

喘振测试时,压缩机组运行到正常速度,选取入口静叶的几个值,分别做喘振测试,将几个静叶值测得的结果连接成曲线得到喘振曲线。当喘振将要发生时,压缩气体流量急剧下降,出口压力下降,喉部压差下降。如果发生喘振,压缩机气体流量、压缩机出口压力,喉部差压呈现周期大幅度的变化。通过对这些参数的监控可以准确的捕捉到喘振点,从而得到喘振线。当选定一个静叶开度时,慢慢关闭喘振阀,这时机组的出口压力上升,流量降低,曲线中的D---A。当达到一定的极限时,流量下降,压力不再增加,曲线中的A---A1,这时观察到这一现象,打开喘振阀,流量迅速上升,出口压力降低,机组摆脱临界喘振区,曲线中的E—F。当流量下降到负值后,气体出现倒流,这时出口压力迅速下降,曲线中的A1—B。这时打开喘振阀,流量迅速上升,出口压力降低,机组摆脱喘振,曲线中的G—F(见图2)。

图2 轴流压缩机喘振曲线图

2 喘振测试步骤

2.1 测试前准备工作

①机组调试工作已全部完成,机组运行所需水电气风已全部引至现场。此时需强调一点的是调试工作中,特别要注意防喘振阀灵敏度的调试及机组安全运行按钮和急停按钮的调试,这是涉及机组喘振测试安全的关键。

②将机组出口压力显示通过引压导管引至操作台前,并安装精度等级0.4级、量程0~0.4MPa、 Y-150型校验合格的压力表一块。

③更改机组控制系统扫描周期,一般情况下应不大于80ms,以确保能准确记录机组发生喘振时的运行数据。

④人员安排。进行喘振测试时,除需机械、电气、仪表等相关专业人员对机组控制系统、负荷、运行状态进行监控外,还需要2名操作人员及至少三名数据监控人员。

⑤确定测试功率。喘振测试功率根据经验确定,一般选取机组在小于正常运行功率、正常运行功率及大于正常运行功率时的喘振数据,根据三个功率下的喘振数据即可得到一条喘振曲线,而数据越多,则曲线也就越准确。由于催化一装置轴流压缩机组基本处于满负荷运转状态,在满负荷运行功率下进行防喘振测试会造成电机超负荷,因此,测试功率全部选定在小于正常时运行功率,分别为静叶输出角度为40°、50°、60°、70°时的运行功率。

⑥工艺流程检查。检查工艺流程,确保压缩机出口至工艺系统管线阀门全部关闭,机组运行时空气全部经出口防喘振阀排出。

2.2 测试步骤

①启动机组,检查机组运行状况,试运一小时后机组无异常状况准备开始进行喘振测试。

②将机组静叶输出调整至40°,逐步关小出口防喘振阀,出口压力表指示会随着防喘振阀的关小而逐渐升高。

③当机组负荷逐步提高时,机、电、仪专业人员应密切监控机组运行状况,当有异常情况时应立即停止喘振测试,待异常处理完毕后再重新进行测试。

④继续关小防喘振阀开度,此时应密切监控机组出口压力表指示,操作人员触碰安全运行按钮,随时准备启动安全运行,数据监控人员应集中注意力监控出口压力、喉部压差及静叶角度的变化情况,随时准备记录机组发生喘振时的读值数据。

⑤随着防喘振阀的关小,机组出口压力逐步上升,当出口压力上升到一定数值时,机组开始靠近喘振工况,此时机组出口压力开始出现轻微波动,继续缓慢关小防喘振阀,机组进入喘振工况时,出口压力突然回零,空气放空声音消失,表明机组已完全进入喘振工况(由于流量测量仪表在工艺管道上,无法从流量上进行判断),此时,立即启动安全运行按钮,打开防喘振阀,确保机组立即离开喘振工况,同时,数据监控人员及时记录在喘振发生时出口压力、喉部压差、静叶角度等相关数据。

⑥特别说明,当机组进入喘振工况时,如果在启动机组安全运行而防喘振阀未能及时打开时,应立即启动紧急停机按钮,防止机组在喘振工况下运行时间过长而造成机组损坏,停机后,应重新进行防喘振阀的调试,确保动作正常后再次进行喘振测试。

⑦重新静叶释放,检查机组运行状况,无异常时重复步骤②~⑤,只需将静叶输出调整到所需功率下的数值即可,并记录下相关数据。

⑧在所有数据测试完毕后,喘振测试工作完成,再次进行机组运行状况检查,确保喘振测试未对机组运行造成损坏,确认无误后停机。

3 喘振及防喘振曲线的绘制

3.1 喘振数据校核

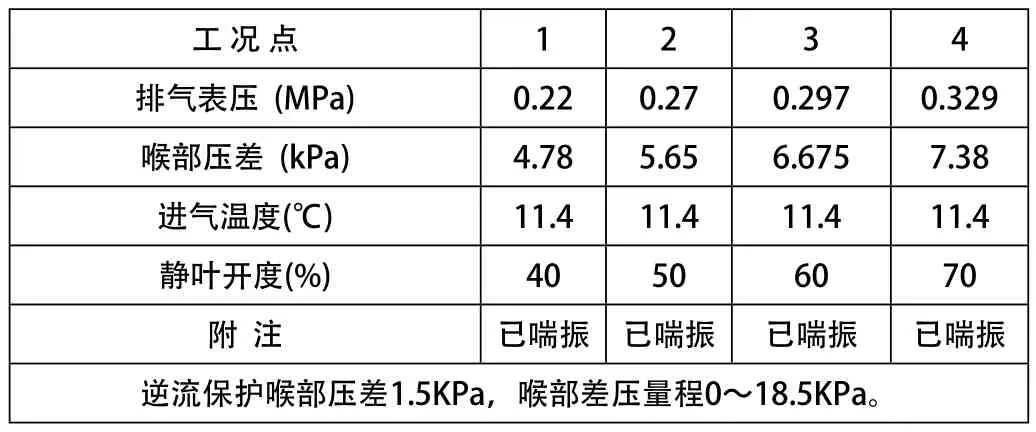

在喘振发生一瞬间,由于人的差异性,可能观测到的数据会有一定偏差,因此,观测数据必须与控制系统记录下的数据进行比较,确保数据更加准确真实。在进行综合比较后得到如下数据(见表1)。

表1 喘振试验结果参数表

3.2 喘振曲线的绘制

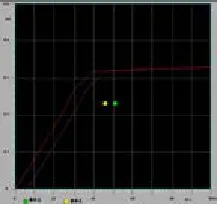

将此试验数据交由仪表控制工程师,根据试验数据,绘制喘振曲线,再将喘振曲线向右偏移6%,即可得到防喘振曲线。催化一装置轴流压缩机组防喘振曲线见图3。

图3 催化一装置轴流压缩机防喘振曲线图

4 结语

轴流压缩机组的安全运行对催化装置的连续运行至关重要,为防止机组因喘振而造成损害,就需要一条真实可靠的喘振曲线来保护机组的安全运行。通常进行喘振测试,一般邀请生产厂家工程师来进行,一方面增加了运行费用,另一方面由于生产厂家工程师对机组的运行状况并不了解,在试验数据的选择及喘振发生时间的判断上,并不一定能够比装置维护工程师更为可靠,同时,生产厂家工程师往往过于保守,可能在机组并未发生实际喘振就提前进行了判断,从而得出的喘振曲线将限制轴流压缩机组的运行区域,未能发挥出机组的全部效能,造成能耗上的浪费。

[1]马伯文.催化裂化装置技术问答[M].中国石化出版社.

[2] 陆庆云.流化催化裂化[M].烃加工出版社.

[3]陈弘.石油化工流体机械[M].石油大学出版社.

[4]熊则男,乔宗亮.压缩机设计中的力学分析[M].机械工业出版社.