基于LMS Virtual.lab水稻插秧机变速箱的动力学特性仿真

刘文科,何平基

(1.江苏海事职业技术学院轮机工程学院,江苏 南京 211100;2.内蒙古工业大学,内蒙古 呼和浩特 010051)

基于LMS Virtual.lab水稻插秧机变速箱的动力学特性仿真

刘文科1,何平基2

(1.江苏海事职业技术学院轮机工程学院,江苏 南京 211100;2.内蒙古工业大学,内蒙古 呼和浩特 010051)

【目的】 研究并改善水稻插秧机变速箱动力总成结构.【方法】 结合虚拟样机与动态仿真技术,借助UG和LMS Virtual.lab软件,根据水稻插秧机变速器的拓扑结构及运动关系,建立关于变速箱的多体动力学仿真模型.通过对变速箱齿轮轴系及变速箱壳体的局部柔性化处理,分析了关于变速箱刚柔耦合的多体动力学特性;利用BDF算法获取了虚拟样机在各挡位下参与扭矩传递的仿真速度与理论值的拟合情况,齿轮系统啮合力的频谱特性以及各轴在各阶振动频率下的应力应变分布情况.【结果】 在箱体结构设计时要注意,在壳体与壳体的连接部位和壳体与轴承的连接部位适当加强结构强度,同时在固定点位置以及壳体非连接部位可以适当降低结构强度以节省材料.【结论】 成功实现水稻插秧机变速箱的动力学建模与仿真.

水稻插秧机;LMS Virtual.lab;多体动力学;刚柔耦合;频谱特性;株距;变速箱

农业机械的发展程度直接关系到我国农机化发展水平,是一个国家农业发展水平的标志.插秧机作为农业生产中的一种重要机械设备,株距变速箱则是插秧机非常重要的动力总成结构,它利用株距变速箱的换档操作进行插秧株距的控制作业.水稻插秧机变速箱在作业时由原动机和其他负载引入的外部激励以及齿轮的时变啮合刚度、齿轮传动误差和啮入啮出冲击所引起的内部激励的共同作用下,都将会引起不同程度的振动与噪声[1-2],严重的甚至影响到插秧机的使用寿命[3].国内外对株距减速器的研究多集中在强度、冲击性能和疲劳性能设计的合理性方面,对株距变速器的动力学特性研究较少[4-7].因此对水稻插秧机变速箱动力总成结构进行动力学研究,根据动力学分析数据指导株距变速箱齿轮传动系统相关的设计和改进工作,以改善株距变速箱的设计质量和动力学特性.

1 株距变速箱仿真模型的建立

对于一些简单的、少自由度的机械系统,进行坐标系的定义后,根据系统结构,经过相关动力学推导得到系统的状态方程,但是对于结构部件较多的复杂的机械系统来说,当系统的构型或某一因素发生变化时,其动力学状态方程就会发生改变,从而造成其动力学分析工作繁琐和冗余,使得系统设计与分析成本显著加大[8].虚拟样机技术是集合多领域多体系统的动力学建模技术,方便工程技术人员真实地仿真和分析系统在各种复杂虚拟环境中,甚至物理实验中极其危险或难以实现的工况下的整体或各部件运动和受力状况,以数字化的多体系统反映现实中复杂的多体物理系统的外观与结构,最终为系统整体或部件的运动学与动力学特性分析提供有效依据的研究手段,为改善和提高系统的动力学特性提供借鉴和依据,这样将大大地降低产品研发设计的总体成本[9-10].

1.1 几何模型的建立

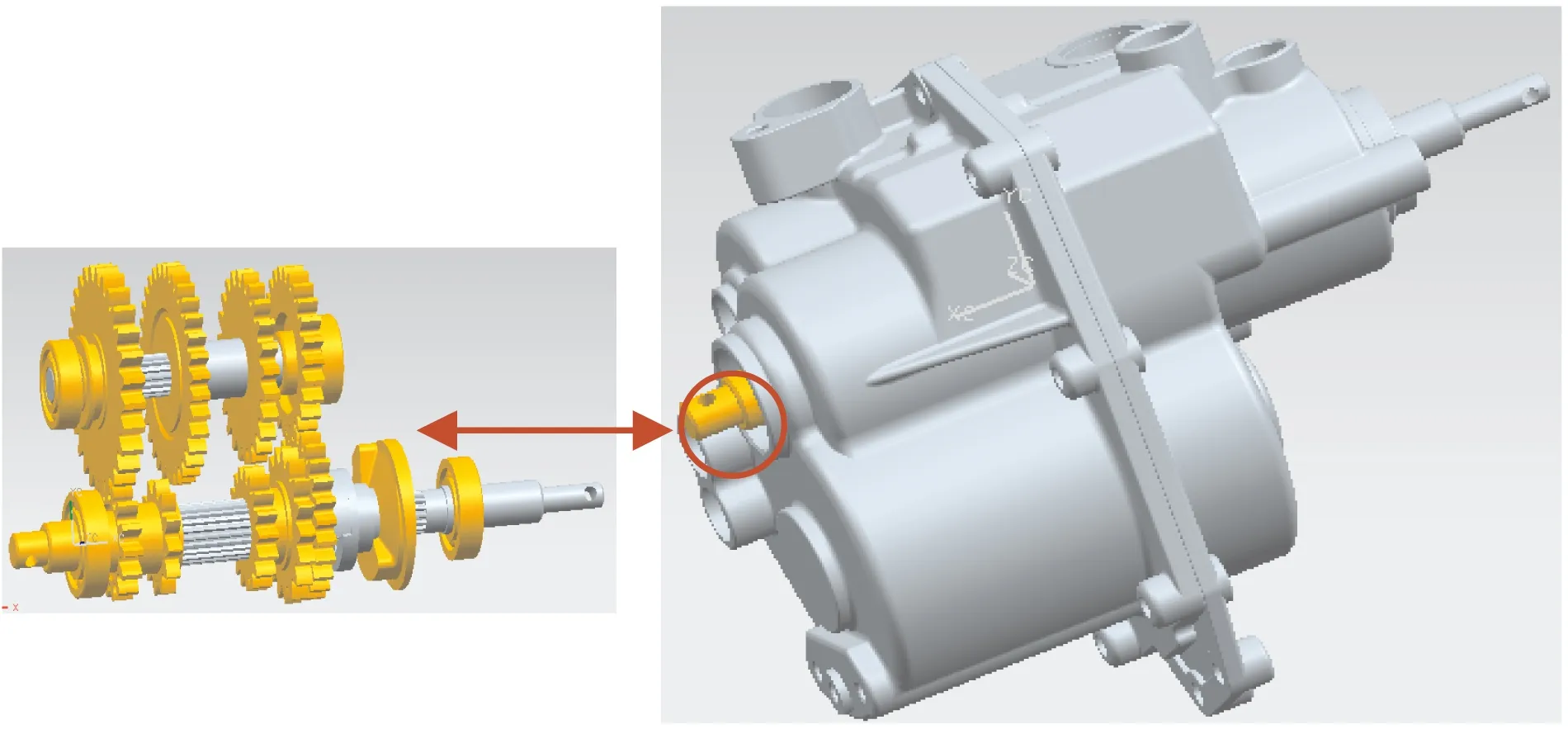

插秧机株距变速箱主体结构由3根主轴、9个齿轮以及4个轴承和2个壳体等构成,其各部件间拓扑结构及运动关系如图1所示.图2是根据图1所示的拓扑结构及运动关系和实际几何尺寸,利用UG 6.0软件建立的插秧机株距变速箱的3D装配几何模型.通过UG软件与LMS多体动力学分析软件之间的几何模型接口导入到LMS软件中,基于LMS软件的刚柔分析模块,对株距变速箱部分零件作刚柔替换操作,以实现株距变速箱的刚柔混合动力学分析模型的创建.

图1 插秧机株距变速箱各部件间拓扑结构及运动关系Fig.1 Topology structure and the movement relationship among the components of transplanter planting distance transmission

图2 基于UG软件的插秧机株距变速箱的装配几何模型Fig.2 Assembly geometric model of transplanter planting distance transmission based on UG software

由于Virtual.Lab Motion在导入UG装配模型时会引起质量丢失,因此在进行动力学分析之前需要在LMS Virtual.Lab Motion材料标准库中选择并添加减速器各部件材料属性,其株距减速器各构件的材料类型详见表1.

表1 株距减速器各构件的材料类型

1.2 有限元模型的建立

在减速器装配体模型导入Virtual.Lab Motion后,减速器各个组成构件的拓扑结构、安装方式以及位置基本保持一致,在Motion功能模块中对各个部件定义正确的相对运动关系,并对其施加运动约束和约束副驱动,在轴1上施加600 r/min的转速以及10 N·m转矩,变速箱的连接通过5颗螺栓与机架进行连接,由于变速箱箱体的应力与变形也是研究的重要内容,在 LMS中直接将箱体做粘连处理以代替螺栓预紧力效果.表2枚举了株距减速器各连接构件之间的运动约束关系.

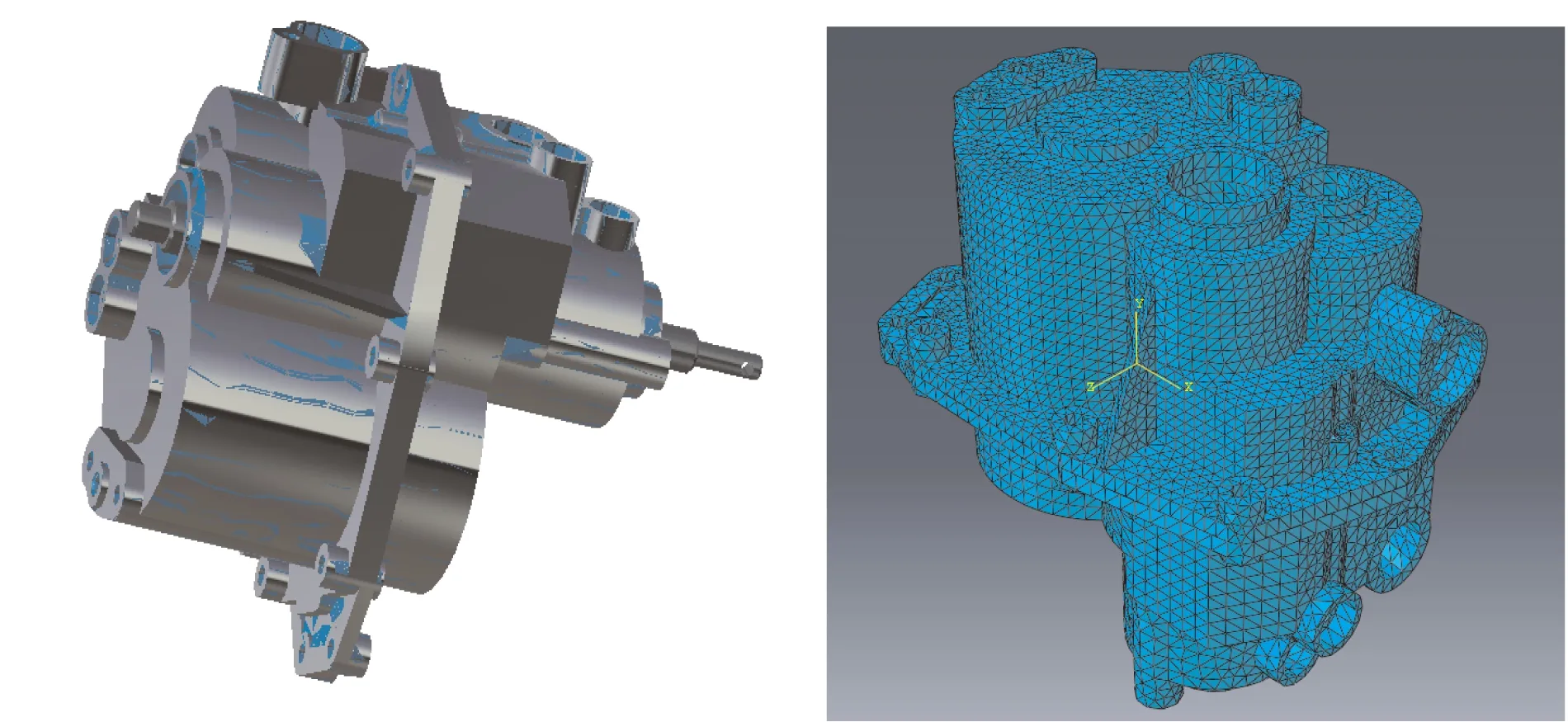

为了更加准确地模拟株距变速器的动力学特性,本文对减速器的轴2和轴3进行了柔性化,并将其安装在原变速器上构建了符合实际情况的刚柔耦合模型.由于变速箱箱体的结构比较复杂,网格类型采用3D Solid 10节点四面体有限元单元SOLID92,网格大小为 2 mm,边角处由程序自动平滑过渡为尺寸较小的网格.图3为株距变速箱的有限元模型的网格划分结果,由40.124万个节点,21.46万个单元组成.经过网格质量畸变度 Skewness检查,畸变度取值在[0.003 0,0.998 948]范围内,其均值约为0.474,没有不可接受的畸变单元,符合网格划分要求.本文刚柔耦合模型采用BDF算法,通过采用BDF算法解出各轴在各阶振动频率下出现的最大位移和应力集中的情况,以获取应力极限和最危险部位出现的位置.

表2 株距减速器各构件之间的运动约束关系

图3 株距减速器的刚柔耦合模型及有限元网格模型Fig.3 Rigid-flexible coupled model and finite element mesh model of planting distance transmission

2 动力学仿真结果与分析

2.1 速度与啮合力分析

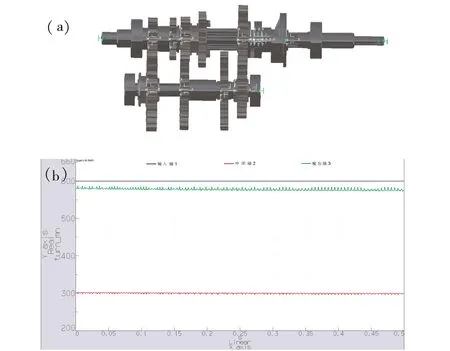

通过采用Virtual.Lab Motion 中的BDF算法提取出各挡位下参与扭矩传递的齿轮的仿真速度及啮合力,与通过解析表达式计算的理论数值作比较,以验证虚拟样机的合理性,以便于进一步进行齿轮啮合力的分析.这里我们只讨论具有代表性的前进4档和减速1档.

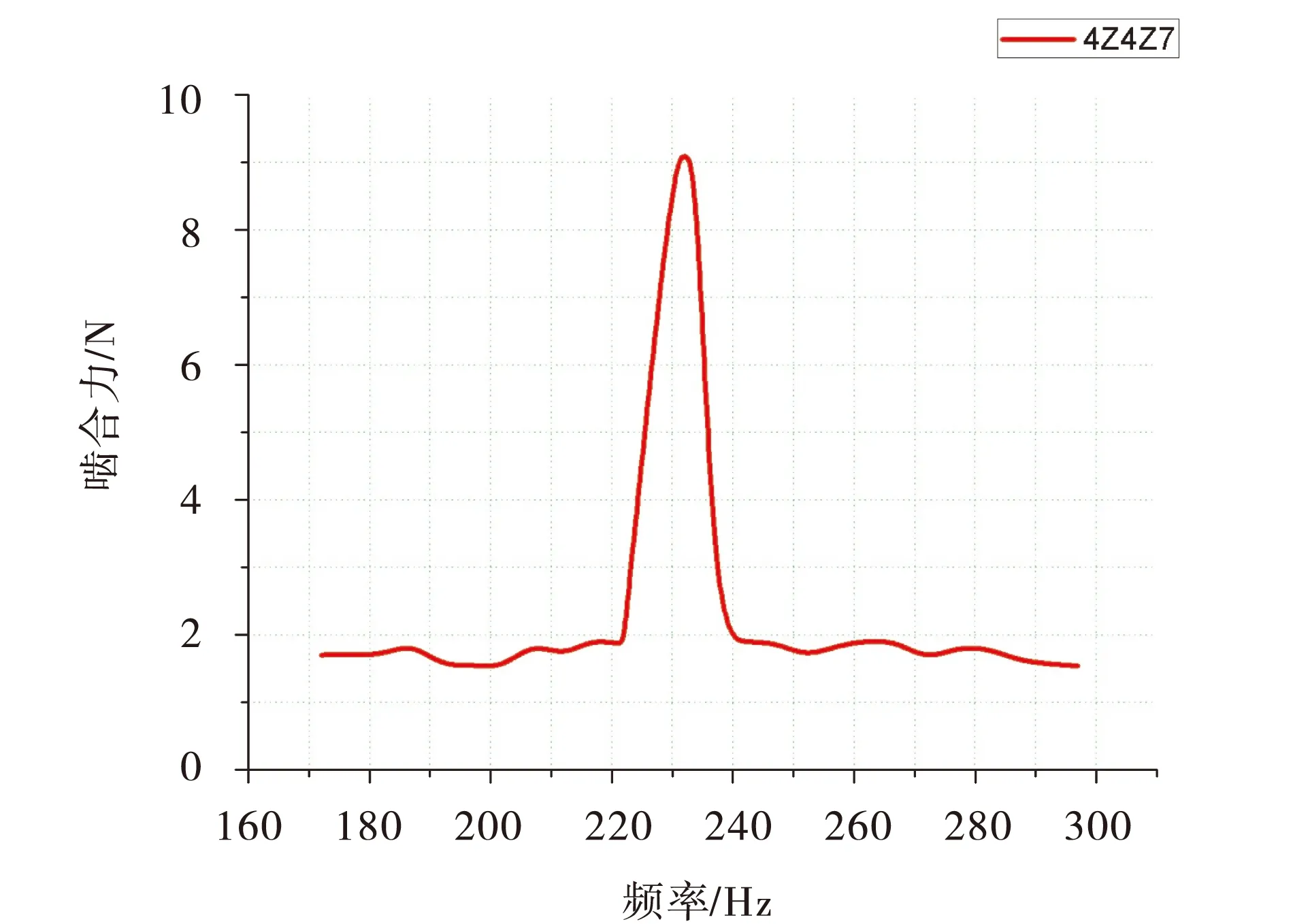

插秧机前进4挡齿轮啮合顺序和关系为Z1/Z3-Z4/Z7,其各轴的角速度仿真结果如图4所示,4挡各齿轮理论角速度与仿真角速度值的值见表3.从表3中可知轴的理论角速度与仿真角速度值相差很小,说明4挡虚拟样机模型在前进挡设计是合理的.前进挡4挡,根据公式可以计算得到齿轮Z4/Z7的理论啮合频率232.4 Hz,仿真分析结果如图4所示,频率特征与理论啮合频率相符.

表3 前进4挡变速箱各轴理论角速度与仿真角速度

图4 前进4挡时减速器构型(a)及各轴角速度(b)Fig.4 Transmission configuration (a) and the shaft angular velocity for forward 4 level

图5 前进4挡齿轮Z4/Z7啮合力的频谱分析Fig.5 Spectrum analysis of the meshing force between gear Z4 and gear Z7 for forward 4 level

变速1挡齿轮啮合顺序和关系为Z2/Z3—Z6/Z9,其各轴的角速度仿真结果如图6所示,变速1挡各齿轮理论角速度与仿真角速度值的值见表4.从表4中可知轴的理论角速度与仿真角速度值相差很小,说明虚拟样机模型在变速1档设计合理性.

表4 变速1挡各轴理论角速度与仿真角速度对照表

图6 变速1挡时减速器构型(a)及各轴角速度(b)Fig.6 Transmission configuration (a) and the shaft angular velocity for variable speed 1 level

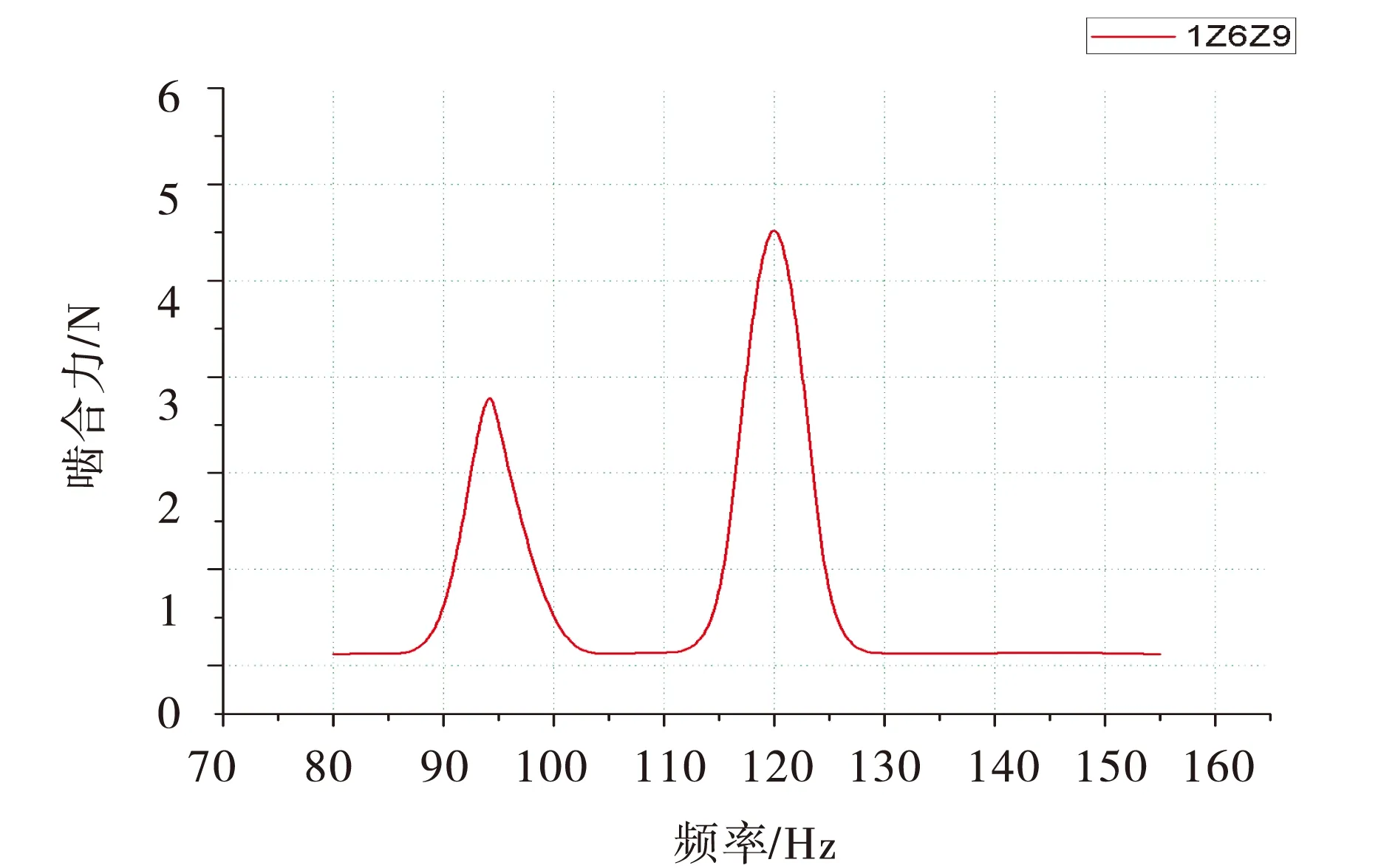

根据公式可以计算得到变速1挡时齿轮Z6/Z9的理论啮合频率fmax=4.286×28=120 Hz,fmin=4.286×22=94.292 Hz.仿真分析结果如图7所示,频率特征与理论啮合频率相符.

图7 变速1挡齿轮Z6/Z9啮合力的频谱分析Fig.7 Spectrum analysis of the meshing force between gear Z6 and gear Z9 for variable speed 1 level

2.2 模态分析

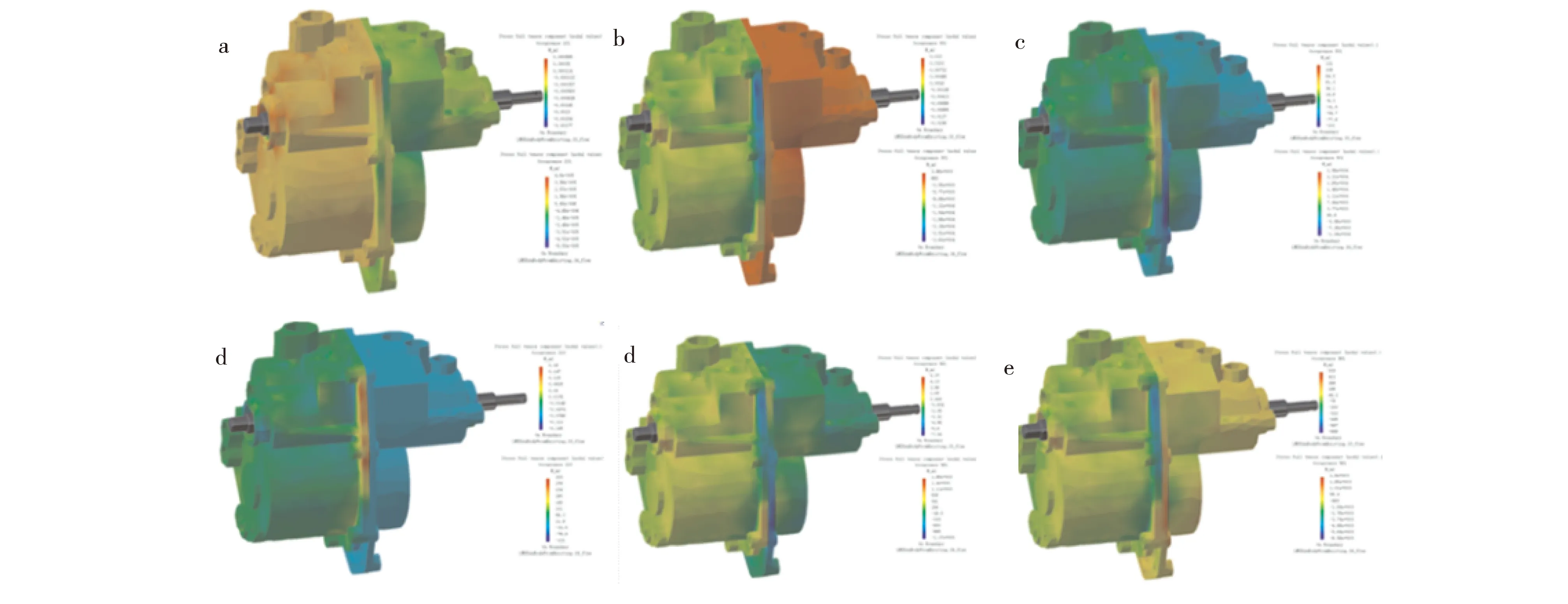

通过仿真计算获得具有代表性变速1挡位的轴2和轴3的应力分析结果如图8所示.第一阶振动轴2的应力比轴3小,且两根轴最大应力部位分布不同.第二阶振动轴2的最大应力比第一阶应力小,但分布均匀;轴3的最大应力比第一阶应力大,但分布较集中.第三阶振动轴2的最大应力比第二阶应力大,但应力较集中;轴3的最大应力比第二阶的应力大,但分布较均匀.第四阶振动轴2的最大应力比第三阶的应力大,但应力较均匀;轴3的最大应力比第三阶的应大,但分布较集中.这主要是由于各阶的固有频率是增加的(表5),引起其振动应力也呈递增的趋势.

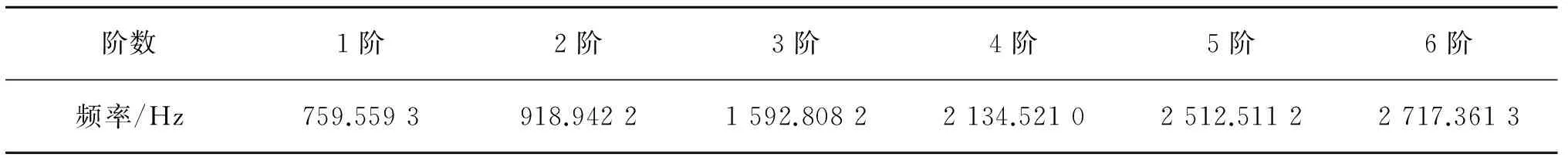

表5为株距变速箱前6阶模态分布.由表5可知,其模态并没有在激励范围内,并且变速箱结构的最大啮合频率 460 Hz与最小固有模态值 759.6Hz相差0.65倍,说明箱体的材料选择和结构设计不会造成箱体与变速箱齿轮系统的啮合频率发生共振.

图8 变速1挡轴2与轴3的应力分布:(a)1阶,(b)2阶,(c)3阶,(d)4阶Fig.8 1 order (a),2 order (b),3 order (c) and 4 order (d) stress distribution of shaft 2 and 3 for variable speed 1 level

阶数1阶2阶3阶4阶5阶6阶频率/Hz759.5593918.94221592.80822134.52102512.51122717.3613

图9和图10分别是株距变速箱第1阶到第6阶振型应力和振型位移图.第1阶箱体前壳体应力比后壳体大,且应力最大值出现在轴承与壳体连接的部位及其周围;第2阶箱体前壳体应力比后壳体小,且应力最大值出现在轴承与壳体连接的部位及其周围;第3阶、第4阶箱体前壳体应力与后壳体基本相等,且应力最大值出现在两壳体连接的边缘;第5阶箱体前壳体应力比后壳体稍大,且应力最大值出现在前壳体连接的边缘以及与轴承连接的部位;第6阶箱体前壳体应力与后壳体基本相等,且应力分布比较均匀;从箱体不同阶数的应力分布可以看出,箱体在不同频率下其应力大小不同,且应力分布也不同.从变速箱的前 6阶模态的振动应力图与振动位移图,可以看出壳体的振动基本上沿着固定点做弯曲或扭转振动,最大振动分布在壳体与壳体的连接部位或者壳体与轴承的连接部位.在箱体结构设计时要注意在这些位置适当加强结构强度,在固定点位置以及壳体非连接部位可以适当降低结构强度以节省材料.依据在不同频率下变速箱的振动位移的分布,可直观地了解变速箱结构的薄弱环节,为后续株距变速箱结构的优化设计及相关改进工作提供参考[11-12].

图9 株距变速箱第1阶到第6阶振型应力Fig.9 Vibration mode stress of planting distance transmission from 1 order to 6 order

图10 株距变速箱第1阶到第6阶振型位移Fig.9 Vibration mode displacement of planting distance transmission from 1 order to 6 order

3 讨论与结论

根据水稻插秧机变速箱各部件间拓扑结构及运动关系,利用UG 6.0软件建立变速箱的3D装配几何模型.采用LMS virtual-lab软件通过局部柔性化建立了变速箱的刚柔耦合模型,通过对株距变速箱的动态仿真分析,由BDF算法得到了在各挡位下虚拟样机参与扭矩传递的齿轮仿真速度与理论计算速度的拟合情况和齿轮系统啮合力的频谱特性,由各轴的理论角速度与仿真角速度值误差很小,表明了虚拟样机模型设计的合理性;通过模态分析获得了各轴在各阶振动频率下的应力应变分布情况.在箱体结构设计时要注意在壳体与壳体的连接部位和壳体与轴承的连接部位位置适当加强结构强度,同时在固定点位置以及壳体非连接部位可以适当降低结构强度以节省材料,进而改善株距变速箱的设计质量和动力学特性.由于变速箱内的齿轮长时间处于交变载荷的作用,容易产生各种意外失效,因此株距变速箱性能直接影响到插秧机的使用效果和服役寿命,因此对株距变速箱动力总成结构的进行动力学研究具有非常重要的价值.

[1] 申永军,杨绍普,李伟.齿轮系统非线性动力的研究进展及展望[J].石家庄铁道学院学报,2005,18(4):5-11

[2] 王雁.基于ADAMS的变速箱齿轮的运动学和动力学仿真[J].制造业自动化,2011,33(3):111-112

[3] 冯涛,丁航,李重伯.基于RecurDyn的摆线泵刚柔耦合多体动力学仿真分析[J].机械传动,2014,36(8):132-135

[4] 胡相翠,许良元,邵陆寿,等.适应深泥脚的插秧机设计[J].农机化研究,2013(10):80-82

[5] Fabrizio Mazzetto,Aldo Calcante.Highly automated vine cutting transplanter based on DGNSS-RTK technology integrated with hydraulic devices [J].Computers and Electronics in Agriculture,2011,79(1):20-29

[6] 鲍和云,朱如鹏,靳广虎,等.间隙对两级星型齿轮传动动态特性的影响研究[J].机械科学与技术,2009,28(1):102-107

[7] 王四林.多平行齿轮转子系统的振动特性分析[J].机械传动,2012,36(8):93-95[8] 翟正锟,崔俊杰,李红梅,等.鹅颈式半挂车车架有限元模态及谐响应分析[J].甘肃农业大学学报,2014,49(2):160-164

[9] 孙志娟,戴京涛.飞机起落架收放机构运动学和动力学仿真研究[J].制造业自动化,2014,36(7):97-100

[10] 王昕,魏宏安,胡忠强,等.4U-1400型薯类收获机机架有限元分析[J].甘肃农业大学学报,2015,50(2):171-174

[11] 吴雄喜,高奇峰,李泽松.双离合器自动变速器换挡控制与动力学分析[J].世界科技研究与发展,2015,37(4):346-351

[12] 高奇峰,朱金芳,吴雄喜.双离合器自动变速器起步控制与仿真[J].世界科技研究与发展,2015,37(3):222-225

(责任编辑 胡文忠)

Simulation on dynamic characteristics of rice planter transmission based on LMS Virtual.lab

LIU Wen-ke1,HE Ping-ji2

(1.Department of Marine Engineering,Jiangsu Maritime College,Nanjing 211100,China; 2.Inner Mongolia University of Technology,Huhehaote 010051,China)

【Objective】 To study and improve the rice planter transmission powertrain.【Method】 The virtual prototyping and dynamic simulation technology was used to carry out simulation studies on spacing gearbox multi-body dynamic characteristics according to its topology structure and movement relations based on LMS Virtual.lab software.A multi-body dynamics rigid-flexible coupling simulation model was created by local flexible processing of gearbox shaft and gearbox housing in LMS Virtual.lab software.Fitting case of the simulation speed and theoretical value of virtual prototype participate in each gear torque transmission was acquired using BDF method,as well as the spectral characteristics of the gear system meshing force and the stress and strain distribution of the axis under each vibration frequency stage.【Result】 In box structure design attention should be paid to connection parts between the shell and shell,the shell and bearing to properly strengthen the structure strength and the fixed position and disconnected part of shell can reduce the structural strength to save material appropriately.【Conclusion】 Dynamics modeling and simulation of rice planter transmission powertrain were implemented successfully.

rice planter;LMS Virtual.lab;multi-body dynamics;rigid-flexible coupling;spectrum characteristics;planting distance;transmission

刘文科(1979-),男,讲师,硕士,研究方向为内燃机及变速器研究.E-mail:liuc0y@163.com

何平基,男,讲师,研究方向为计算机辅助设计.E-mail:hanw_hong@163.com

江苏省现代技术研究项目(2014-R-32213);内蒙古自然科学基金项目(2011BS0708).

2015-08-29;

2015-09-21

TP 242

A

1003-4315(2016)05-0126-06