腈纶纺丝生产线通讯网络与监控系统设计

葛锁良,林高峰

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

腈纶纺丝生产线通讯网络与监控系统设计

葛锁良,林高峰

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

文章针对腈纶纺丝生产线控制系统的控制要求,基于MPI和PROFIBUS-DP通讯协议构建了3层的腈纶纺丝生产线控制系统通讯网络,介绍了通讯网络的结构、组成、工作原理及其组态,分析了分层结构的先进性和实用价值;采用WinCC组态软件设计监控系统,介绍了集成式组态的步骤以及各监控画面的具体组态过程。现场运行结果表明,所设计的通讯网络和监控系统工作稳定可靠,可以满足实际生产需要。

腈纶纺丝;工业控制网络;PROFIBUS-DP网络;WinCC软件;PLC设备

0 引 言

现场总线控制系统是继基地式气动仪表控制系统、电动单元组合式模拟仪表控制系统、集中式数字控制系统DDC、集散控制系统DCS之后的新一代控制系统,它代表着工业控制网络技术的发展方向[1]。目前,现场总线还没有形成统一的标准,市场上多种标准并存。文献[2]介绍了基于MODBUS总线的主从控制系统,可广泛应用于小型工业设备控制;文献[3]研究了基于CAN总线的单轴伺服驱动系统的开发方法,为工业机器人的伺服驱动控制系统提供了参考;文献[4]介绍了CC-Link总线在长治H型钢自动化系统上的成功应用;文献[5]介绍了西班牙在马拉加建造的一个实现温室气候控制的自动化系统,该系统用PROFIBUS总线组建,具有良好的稳定性和可靠性;文献[6]介绍了一款波兰格丹斯克大学研究的针对轮式拖拉机的燃油消耗诊断系统,该系统通过DeviceNet总线完成数据采集工作,可以有效地诊断出有毒物质排放和燃料消耗。本文设计的腈纶纺丝生产线通讯网络基于多层PROFIBUS网络,结构相对复杂,能有效解决多生产线的协调运行问题,实际生产过程中具有良好的稳定性和可靠性。同时,在该通讯网络的基础上介绍了基于WinCC组态软件的监控系统,可视化、集成式的组态过程大大提高了开发效率,减少了组态错误的发生。

1 通讯网络设计

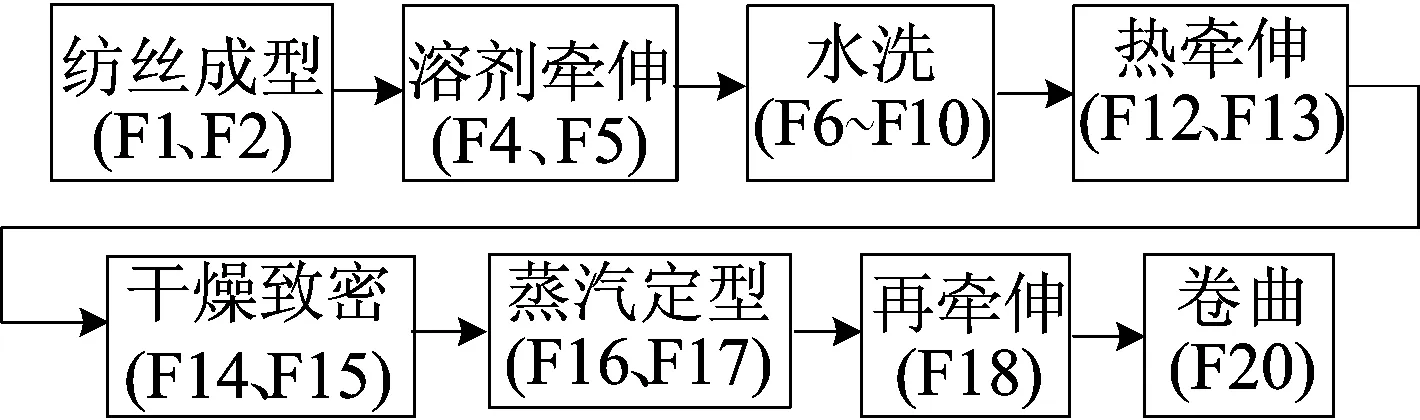

腈纶纺丝生产线共有6条生产线和1条备用线。6条生产线生产工艺相同,都有17个工位,并由17台变频器进行控制。为保证6条生产线的可靠运行,由备用线提供17台备用变频器,采用“六用一备”的原则进行备用,即6条生产线同一工位的6台变频器共享一台备用变频器。腈纶纺丝生产线生产工艺流程如图1所示,图1中,F1~F15为前纺各个工位,F16~F20为后纺各个工位,前纺和后纺互相独立。

图1 腈纶纺丝生产线生产工艺流程

1.1 通讯网络的结构与组成

腈纶纺丝生产线通讯网络如图2所示,图2中,1#~7#PLC为PLC控制站,PG/PC为工控机;TDS-PA01为总线适配器;IM153-1(ET200M)为分布式I/O站;INV为变频器。

图2 腈纶纺丝生产线通讯网络

该控制网络分3层,第1层为监控级,第2层、第3层为现场级。监控级网络主要实现硬件组态及程序的下载和监控数据的上传,对通信速率要求不高且通信数据量相对不大,所以采用简单经济的MPI网络。而现场级网络要求PLC和现场分布式I/O设备之间实现快速循环数据交换,同时为了保证系统良好的可拓展性,更要求网络服从国际化、开放式、不依赖生产商的现场总线标准,故采用高速经济的PROFIBUS-DP网络。其中,MPI网络以7#PLC和PG/PC为网络节点;PROFIBUS(7#)网络以7#PLC为主站,17台备用变频器和6条生产线的PLC控制站为从站;每条生产线的PLC控制站通过自己的PROFIBUS-DP网络分别控制17台变频器和4个分布式I/O站。

1.2 通讯网络的组态

腈纶纺丝生产线控制系统通讯网络组态采用西门子公司STEP7软件编程,组态步骤如下:

(1) 打开STEP7软件,新建STEP 7项目,在Options菜单下选择Configure Network,打开“NetPro”窗口。可以看到窗口中已经有1条MPI网络,于是再添加7条PROFIBUS网络,分别命名为PROFIBUS(1#)~PROFIBUS(7#),网络传输率全部设为187.5 kb/s。

(2) 在“NeiPro”窗口添加1个PG/PC并设置其参数。设置步骤如下:双击PG/PC,选择“Interfaces”,然后单击“New…”,选择MPI类型,单击“OK”,紧接着设定新建MPI接口的参数,主要是选择MPI网络,地址默认,最后单击“OK”。此时可以看到PG/PC连到MPI网络。

(3) 在“NeiPro”窗口添加6个SIMATIC 300,分别以1#~6#PLC命名,然后分别对1#~6#PLC进行硬件组态。下面以1#PLC的硬件组态为例。

硬件组态的基本步骤如下:添加机架,然后根据需要在机架上依次添加电源、CPU和I/O模块[7]。

本文主要介绍CPU通讯接口的设置,添加CPU317-2到机架的2号槽,可以看到其有MPI/DP和DP 2个通讯接口,然后分别对2个通讯接口进行设置。

MPI/DP接口的设置:双击MPI/DP,在“General”中设定接口类型为PROFIBUS,选择PROFIBUS(7#)网络,设定地址;在“Operating Mode”中选择DP slave,最后单击“OK”。

DP接口的设置:双击DP,在“General”中设定接口类型为PROFIBUS,选择PROFIBUS(1#)网络,设定地址,可以看到“Operating Mode”中默认选DP master,单击“OK”即可。

此时可以看到DP接口连着PROFIBUS(1#)网络,接着要为PROFIBUS(1#)网络添加 4个IM153-1和17个TDS-PA01作为从站并设定地址。IM153-1根据需要添加I/O模块,而17个TDS-PA01要根据变频器机型添加PPO类型并设定通讯地址。最后保存硬件组态。

(4) 在“NeiPro”窗口再添加1个SIMATIC 300并命名为7#PLC,同样进行硬件组态。7#PLC组态方法和1#PLC基本类似,区别主要在于其CPU的MPI/DP接口选择MPI网络,DP接口选择PROFIBUS(7#)网络,而且PROFIBUS(7#)网络添加的从站不同。PROFIBUS(7#)网络添加17个TDS-PA01和1#~6#PLC作为从站。

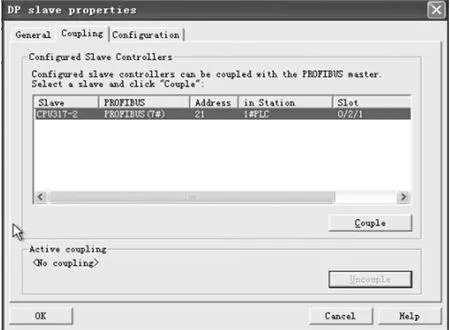

下面以1#PLC为例介绍PLC从站的添加与设置:先选中PROFIBUS(7#)网络,在库里查找CPU 31x,双击CPU 31x,出现的界面如图3所示,在“Coupling”中选择作为PROFIBUS(7#)网络从站的1#PLC,单击“Couple”,此时可以在“Configuration”中定义主从站的通讯地址,配置结果如图4所示。

如果不“Couple”,主从站就不能建立通讯,最后保存硬件组态。

(5) 最后在“NeiPro”窗口中单击“Save and Compile”快捷按钮,如编译无错,通讯网络便组态完成。

图3 主从站建立通讯

图4 主从站通讯地址

2 监控系统设计

为全面掌握生产线的运行状态,本监控系统针对6条生产线分别设计了流程图画面、状态栏画面、趋势画面、频率归档画面、起停归档画面和报警画面,不同画面之间可以相互切换。

2.1 集成式组态

WinCC(Windows Control Center)为视窗控制中心[8],它是由西门子公司开发的工业监控组态软件,拥有丰富的图形库、工具箱和操作向导。由于采用可视化的组态方式,从而减少了软件设计过程中的重复性工作,提高了开发效率,缩短了开发周期。而为了减少组态任务和减少组态错误的发生,本项目采用集成式组态方式,即在Step7项目中组态管理WinCC工程。集成式组态的步骤如下:

(1) 打开做好的Step 7项目,项目名称右键菜单下选择“Insert New ObjectOS”,此时Step 7项目里会建立一个OS站,OS站右键菜单下选择“Open Object”即可组态WinCC项目。

(2) 组态WinCC项目前,在7#PLC中为符号表变量和DB块变量打上“传输标志”。

符号表变量:选中需要传输的变量,在右键菜单中选择“Special Object Properties/Operetor Control and Monitoring”,然后选中“Operetor Control and Monitoring”复选框,最后单击“OK”,可以看到该变量被打上绿旗。

DB块变量:选中变量所在的DB块,在右键菜单中选择“Special Object Properties/Operetor Control and Monitoring”,然后选中“Operetor Control and Monitoring”复选框,最后单击“Save”,完成DB块的设置。接下来进到DB块中进行变量的设置,先选中DB块变量,在右键菜单中选择“Object Properties”, DB块变量参数设置如图5所示,最后单击“OK”,可以看到该变量被打上红旗。

(3) 在OS站右键菜单下单击“Compile”,按照提示完成编译,编译成功后,打上“传输标志”的变量便在WinCC管理界面的“变量管理”中自动生成。

例如,在讲解“体液免疫过程”过程中,教师可以让学生找出“体液免疫”中的一些下位概念,然后让学生说出这些下位概念之间的关系,让学生自己建构并逐步完善概念图。

(4) 组态WinCC画面。

图5 DB块变量参数设置

2.2 组态流程图画面

组态流程图画面截图如图6所示。

图6 组态流程图画面截图

图6中,棍子和线以动画模拟生产线的生产过程,直观地反映生产线的运行状况。

该画面主要用状态显示这一智能对象来实现,每个棍子和每根线分别对应一个状态显示对象。状态显示对象的组态步骤如下:首先用画图软件绘制素材,保存在项目目录下,然后定义控制辊子和线状态变化的内部变量,再编写脚本程序控制辊子和线的状态,最后在画面上添加状态显示对象,打开对象的动态对话框设置内部变量为不同值时对应的动画素材,最后保存设置。下面以F1棍子为例介绍脚本程序的编写:

#include “apdefab.h”

Int gscAction(void)

{inti,j;

j=GetTagBit(“S7$Program(7)/PLC-COM1.L1F1-running”);

if(j==1)

{i=GetTagByte(“run1-1”);

i=i+1;

if(i>11)i=0;

SetTagByte(“run1-1”,i);

}else

SetTagByte(“run1-1”,GetTagByte(“run1-1”));

return 0;

}

程序中,S7$Program(7)/PLC-COM1.L1F1-running为F1棍子运行状态变量(由7#PLC上传),run1-1为控制F1棍子动画素材切换的内部变量。程序的基本思想如下:首先判断F1当前运行状态,如果运行状态无效,则run1-1不变(即保持显示当前动画素材),否则run1-1加1(即显示下一个动画素材),循环显示12个素材。线的脚本程序和棍子类似,只是线的动态显示会受制于前面若干工位的运行状态。以F1和F2的线为例,F1的线是否动态显示完全取决于F1的运行状态,而F2的线不仅取决于自身的运行状态,还取决于F1的运行状态。

2.3 组态过程值归档画面

趋势画面、频率归档画面和起停归档画面都属于过程值归档画面。在WinCC中,通过过程值归档将其归档值存储在归档数据库中,可以使用归档数据表格和趋势曲线视图控件把历史数据和实时数据显示出来[8]。组态过程值归档画面需要3个步骤:定义归档、添加归档数据显示控件和启动变量记录系统。

(1) 定义归档。打开变量WinCC管理界面的“变量记录”,打开定义归档界面。定义归档一般分为如下5个步骤:定义定时器、定义归档名称、定义归档变量、定义归档属性、定义变量属性。组态趋势画面和频率归档画面需预先定义频率归档变量,而起停归档画面预先定义起停归档变量。

(2) 添加归档数据显示控件。在趋势画面组态界面,在右边的“对象选项板”条目中找到“WinCC OnlineTrendControl”,单击放置在画面上并拖拽到合适大小,双击控件,打开控件属性界面,定义窗口名称,再定义读取归档的变量,多个变量可单击“+”添加。而在频率归档和起停归档画面,添加的是“WinCC OnlineTableControl”,控件设置步骤相同。

(3) 启动变量记录系统。右键单击WinCC管理界面的“计算机”,单击下拉菜单中的属性打开计算机属性设置界面,打开“启动”页复选“变量记录运行系统”。

2.4 组态报警画面

组态WinCC的报警就是通过组态触发消息事件促发报警,促发事件可以是一个位也可以是一个限制值,分别为开关量报警和模拟量报警。当报警发生时,可以以画面、声音等形式通知。本文设计的报警画面主要针对故障信号,也就是开关量报警。组态报警画面分定义报警、添加报警显示控件、启动报警记录系统3个步骤。

(1) 定义报警。打开WinCC管理界面的“报警记录”,在消息块和消息类别中设置报警共同属性,然后单击“文件”菜单下“选择向导”,选择“系统向导”进入系统向导界面,完成向导后,单击指定报警记录界面下方表格的某行,定义单个消息属性。

(2) 添加报警显示控件。在报警画面组态界面,在右边的“对象选项板”条目中找到“WinCC OnlineTrendControl”并添加到画面中,双击控件可在报警控件属性界面设置需要显示的项。

(3) 启动报警记录系统。右键单击WinCC管理界面的“计算机”,单击下拉菜单中的属性打开计算机属性设置界面,打开“启动”页复选“报警记录运行系统”。

2.5 运行结果

1号生产线实际运行时F1~F5各工位变频器频率的趋势如图7所示。从图7中可以看出,高低速切换时F1~F5各工位频率等比例变化;其中一工位故障时快速停机,故障复位后又能快速跟踪;达到指定速度时各工位平稳运行。

3 结 论

本文设计的腈纶纺丝生产线通讯网络与监控系统采用西门子系列产品进行设计,开发效率高,具有一定的先进性和实用性,对于多生产线控制系统的构建有参考意义。现场运行结果表明,基于该通讯网络实现的控制系统稳定可靠,能够协调、高精度地实现对各个工位变频器的控制,并能够可靠实现故障时的备用,而且易于扩展,以适应生产工艺的要求。同时,直观的流程图画面、各种设备的状态画面、各种重要数据的归档画面以及友好互动的报警画面赋予监控系统强大而全方位的功能,为操作人员快速定位故障、分析和管理生产线运行状态提供了良好的平台。

[1] 梁涛,杨彬,岳大为.Profibus现场总线控制系统的设计与开发[M].2版.北京:国防工业出版社,2013:1-2.

[2] 程杨,刘学平,占涛.一种基于MODBUS协议的工业控制系统设计[J].机械设计与制造,2011(1):1-3.

[3] 常晓明,段晋军,孙斌,等.基于CANopen协议的工业机器人用轴伺服驱动系统的控制实现[J].仪表技术,2013(11):4-7.

[4] 张乃杰.CC-Link网在长治H型钢自动化系统上的应用[J].中国仪器仪表,2010(4):42-43.

[5] GONZALEZ PEREZ I,CALDERON GODOY A J.Greenhouse automation with programmable controller and decentralized periphery via field bus[C]//IEEE International Conference on Mechatronics,2009:474-479.

[6] ARENDT R,MICHALSKI R.An application of simulation model of fuel consumption in diagnostic system of wheeled tractors[J].Transport Means,2013:110-113.

[7] 廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005:34-50.

[8] 张运刚,宋小春.PLC职业技能培训及视频精讲-西门子STEP7[M].北京:人民邮电出版社,2010:635-652.

(责任编辑 张 镅)

Design of communication network and monitoring system in acrylic fiber spinning production line

GE Suoliang,LIN Gaofeng

(School of Electric Engineering and Automation, Hefei University of Technology, Hefei 230009, China)

In view of the control demand for acrylic fiber spinning production line control system, the three-layer acrylic fiber spinning production line control system communication network is built based on the MPI and PROFIBUS-DP communication protocol. The structure, composition, working principle and configuration of the communication network are introduced, and the advancement and practical value of the hierarchical structure are analyzed. Then the monitoring system is designed by using the WinCC configuration software. The steps of the integrated configuration and the specific configuration process of each monitor screen are introduced. The operation results show that the designed communication network and monitoring system are stable, reliable and successful to meet the actual needs of production.

acrylic fiber spinning; industrial control network; PROFIBUS-DP network; WinCC software; PLC device

2015-04-21;

2015-06-24

合肥工业大学产学研校企合作资助项目(W2014JSK0398)

葛锁良(1964-),男,江苏丹阳人,合肥工业大学副教授,硕士生导师.

10.3969/j.issn.1003-5060.2016.10.007

TP273.1

A

1003-5060(2016)10-1331-05