波纹翅片管换热器表面粉尘沉积特性的实验研究

詹飞龙 唐家俊 丁国良 庄大伟

(上海交通大学制冷与低温工程研究所 上海 200240)

波纹翅片管换热器表面粉尘沉积特性的实验研究

詹飞龙 唐家俊 丁国良 庄大伟

(上海交通大学制冷与低温工程研究所 上海 200240)

空调器室外换热器大多采用波纹翅片管,因使用过程中表面积灰而导致性能下降。本文通过搭建积灰可视化实验台来观测粉尘的分布特征并测定沉积量,研究波纹翅片管换热器表面的粉尘沉积特性。其中测试样件的翅片间距范围为1.6~3.2 mm,喷粉浓度范围为80~280 kg/m3,风速范围为1~3 m/s,喷粉时间为15~90 s。研究表明,粉尘主要沉积在换热器迎风面的翅片前缘处以及换热管的迎风面上;翅片间距小时易于粉尘沉积,翅片间距为1.6 mm样件上的单位面积粉尘沉积量较3.2 mm样件最多增加了52%;提高喷粉浓度会增加粉尘沉积,喷粉浓度为280 kg/m3下的单位面积粉尘沉积量较80 kg/m3最多增加了88.2%;高风速能够抑制粉尘沉积,风速为3 m/s下的单位面积粉尘沉积量较1 m/s最多下降了6.3%。

翅片管式换热器;粉尘沉积;波纹翅片;实验研究

波纹翅片管换热器广泛应用于居民住宅、商业建筑和工业制冷空调系统中。因波纹形翅片的有效换热表面积较大、气流在波纹方向上能通过二次流来强化换热、成本较低[1],使得波纹翅片在空调室外机中应用较广。然而室外机使用一定期限后,受大气中粉尘颗粒物的影响,室外机换热器表面会形成大量的粉尘污垢。粉尘污垢会增大空气侧热阻并减小空气流通面积,造成换热器换热能力衰减、空气侧压降增大。实际调研数据表明使用近7年的房间空调换热器由于受积灰的影响,制冷能力会下降10%~15%、空气侧压降会增大44%以上[2]。波纹翅片作为空调室外机换热器主要的翅片结构形式,其表面所受的粉尘沉积状况将严重影响换热器的换热效率。因此为了能够深入了解粉尘污垢对波纹翅片管换热器性能衰减的影响机制,有必要对粉尘在波纹翅片管换热器表面的沉积特性进行研究。

已有对翅片管换热器积灰的研究主要集中在沉积的粉尘特性、影响积灰的因素、积灰对换热器性能的影响等。在不同场合受大气环境及人为活动的影响,换热器表面沉积的粉尘颗粒物粒径存在差异,但总体上均在1~100 μm之间[3-4]。除颗粒物外,沉积在换热器表面的污垢还包括纤维,如衣物、毛发和纸屑等[4]。这些成分复杂的粉尘污垢在换热器表面的沉积状况会受到多个因素的影响,包括大气粉尘浓度、过滤网的过滤效率、空调实际运行工况、换热器结构形式等[5-7]。为了快速了解粉尘污垢对换热器性能衰减的影响,目前的研究方法是通过在换热器迎风面喷射一定总量的粉尘来模拟实际运行的情况[8-10]。特别是中国质量认证中心(CQC)于2012年发布的空调长效性能标准中针对喷粉实验做了具体的规定,要求大气尘发出总量为每平方米换热器表面面积200 g[15]。这些换热器积灰实验结果普遍表明,换热器经喷粉后的制冷量会衰减10%~30%,空气侧阻力增加30%以上[8-14]。

由于波纹翅片管换热器在使用过程中的性能变化与直接沉积在换热器表面的粉尘相关,因此有必要针对粉尘在换热器表面的沉积特性进行研究。通过了解粉尘在换热器表面的分布特征及沉积量大小,可准确、方便地预测波纹翅片管换热器的性能变化。

本文的目的即是通过实验的方法,观察粉尘在波纹翅片管换热器表面的分布特征及沉积量大小,并分析粉尘沉积量与波纹翅片结构形式及喷粉工况之间的定量关系。

1 换热器表面粉尘沉积实验方案

1.1 实验目的

本实验的目的是,在常见的工况和结构条件下,观察波纹翅片管换热器表面粉尘沉积的分布特征形态,测量样件的积灰量。

变化的工况参数包括:喷粉浓度和喷粉速度;结构参数主要是翅片形式的变化。

1.2 实验装置

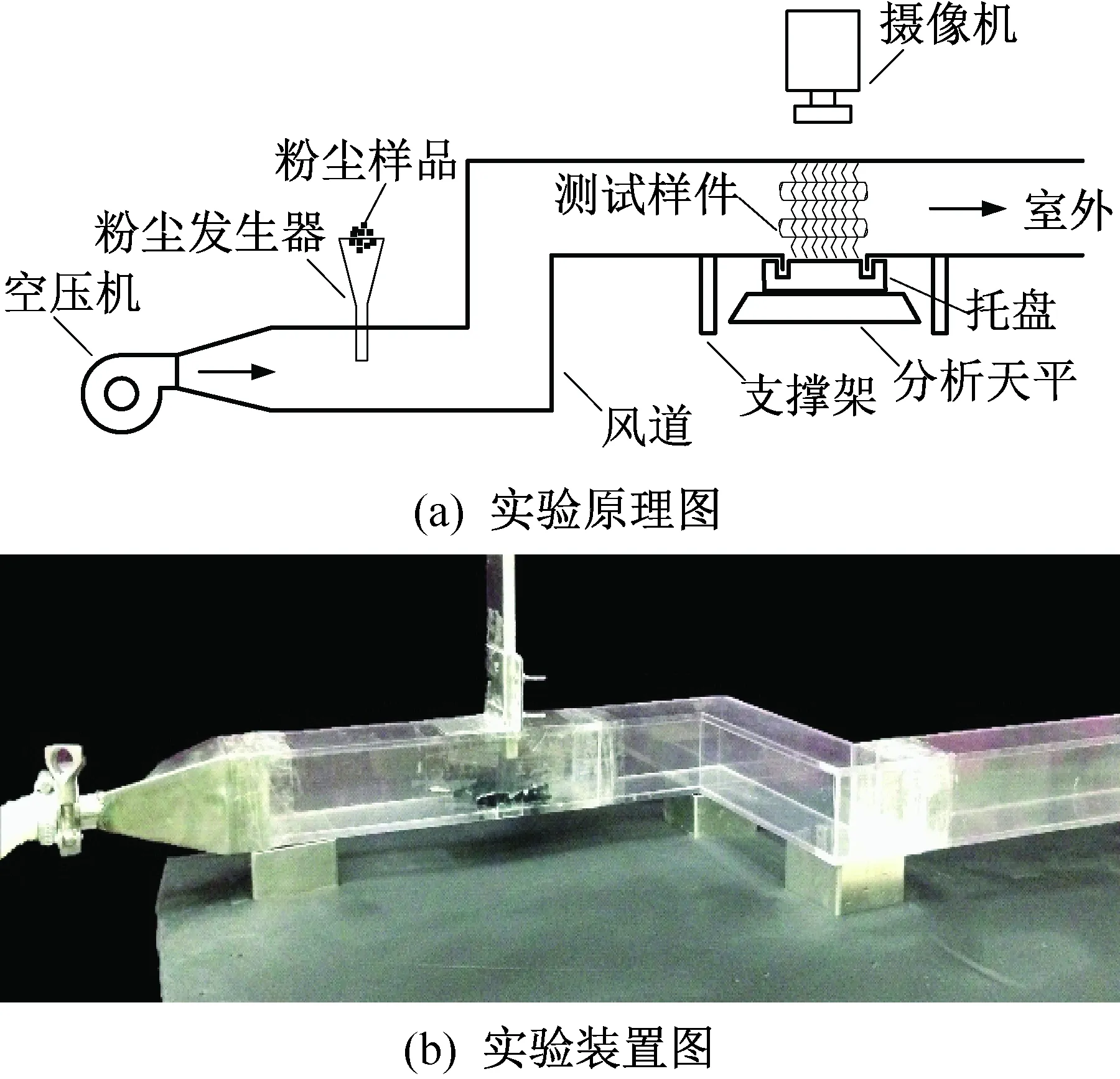

整个实验装置包括风道系统、粉尘发生装置、测试段和测试样件,如图1所示。

风道系统用于给测试样件提供连续均匀的含尘气流,包括空压机和透明风道。由可调风量且具有干燥功能的静音无油空压机(型号为Greeloy GA-82Y)调节气流源,在风道入口处提供稳定的风速为1~3 m/s的空气,空气将粉尘发生装置中的粉尘吹出形成含尘气流,其中空压机的体积流量测量精度为±2 L/min。采用透明的有机玻璃风道引导含尘气流流经测试样件,便于对换热器表面的粉尘沉积分布特征进行拍摄。风道的横截面尺寸为50 mm×50 mm、总长为1200 mm,同时将风道形状设计为Z形,使粉尘颗粒物与空气充分混合,保证吹向测试样件的含尘气流中的粉尘浓度的均匀性。含尘气流吹向测试样件后,经风道系统排向室外。

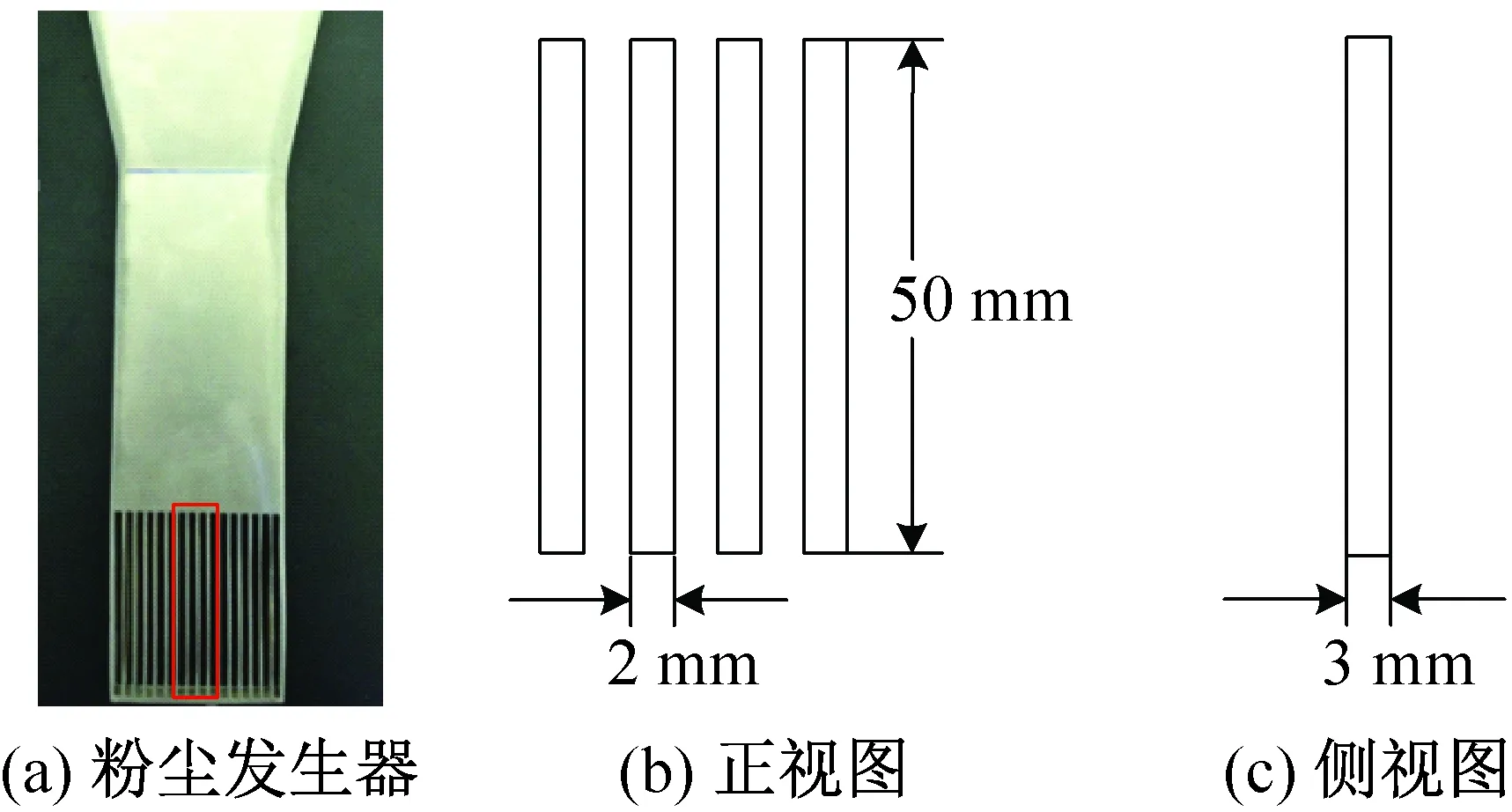

粉尘发生装置的构造如图2所示,采用开缝设计,每条缝的大小为50 mm×2 mm×3 mm,总计有16条缝。

图1 实验原理及装置图Fig.1 Schematic diagram and experimental facilities

图2 粉尘发生器装置及结构示意图Fig.2 Structure diagram of the particle generator

实验前先将粉尘发生装置填充满粉尘样品,则粉尘会堆积在各条缝里并裸露在风道中。粉尘样品为白陶土,主要成分为二氧化硅,平均粒径为10 μm,密度为2.2×103kg/m3。实验时将填充满粉尘样品的发生装置插入风道中,并在风道里留有一定的缝高,风道入口处的气流将每条缝中的粉尘吹出并形成具有一定浓度的含尘气流,同时粉尘发生装置内部的粉尘会在自身重力作用下继续填充满风道内的各条缝中,依此实现喷粉的连续性。通过调节粉尘发生器插入风道中的缝高可以调节单位时间内的粉尘吹出总量,从而调节流经测试样件的气流中的粉尘浓度。

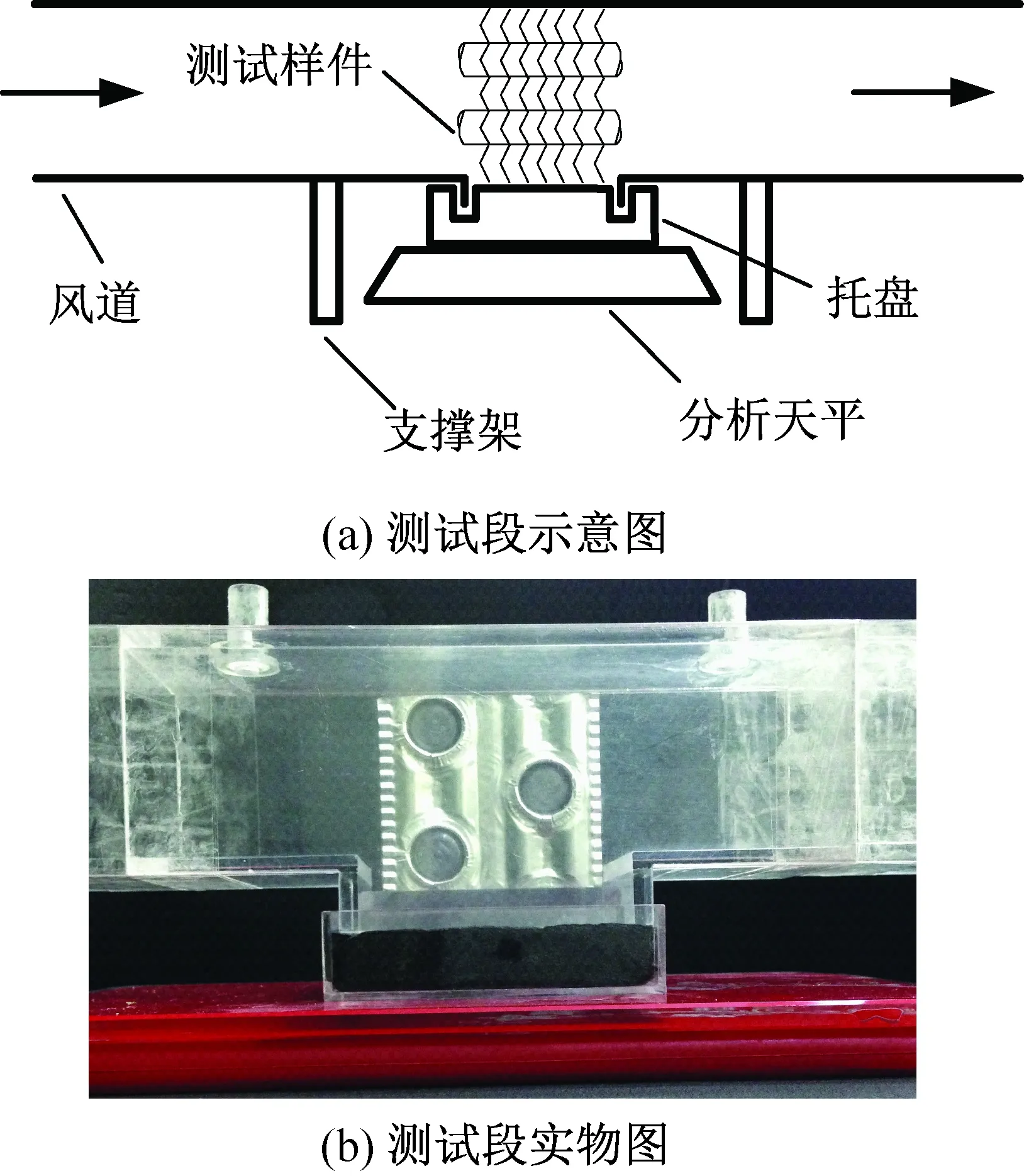

测试段由测试样件、托盘、分析天平和支撑架组成,如图3所示。

图3 测试段结构图Fig.3 Schematic diagram of test section

在位于测试段位置的风道底部开有尺寸为50 mm×56 mm的通道,用于将测试样件嵌入风道中。测试样件装在玻璃托盘上,三种测试样件的质量在16~24 g之间,托盘底下安置有分析天平,分析天平

的最大量程为210 g、测量精度为±10 mg。为了能够准确测得样件积灰前后的重量,托盘的重量不宜过大,本文选用质量为44.3 g的玻璃托盘;同时为了避免超出分析天平的最大量程,采用支撑架来支撑风道,保证风道不与托盘或分析天平接触。通过测量经一定喷粉时间后的测试样件重量,可以计算得出测试样件表面的粉尘沉积量大小。

测量换热器表面粉尘沉积量的具体实验方案为:空压机出来的空气(压力为0.2~0.3 MPa)通过有机玻璃风道流经粉尘发生装置,将插入风道内的粉尘发生装置中每条缝里的粉尘吹出,含尘气流经Z形通道绕流后使空气和粉尘充分混合;通过调节空压机流量和插入风道中的粉尘发生装置缝高,可以调节实验所需的喷粉速度和喷粉浓度,含尘气流吹向测试样件后排向室外;通过风道外部的摄像机对测试样件表面的粉尘沉积分布特征进行拍摄,同时测试样件积灰前后的重量由分析天平测得。

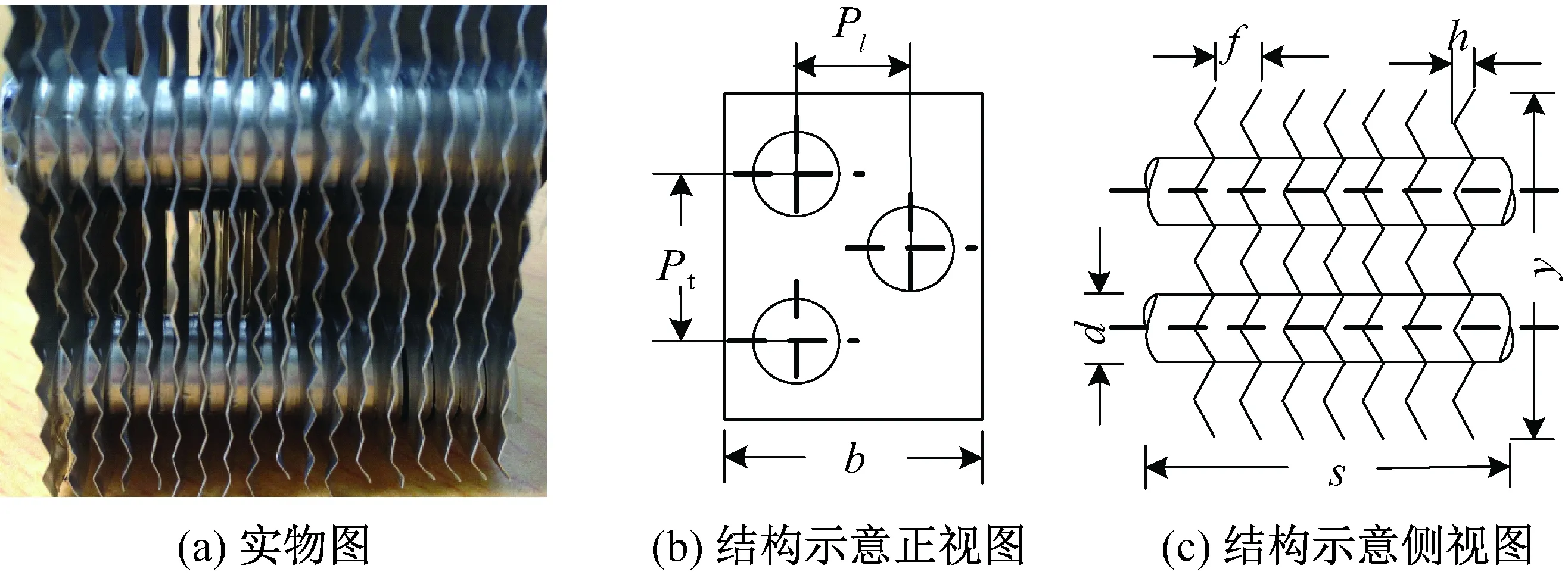

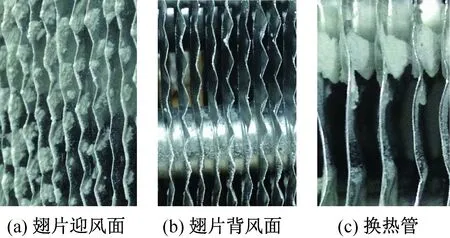

1.3 实验样件与工况

实验样件选取为3种典型的空调用波纹翅片管换热器,翅片间距分别为1.6 mm、2.2 mm和3.2 mm。样件的结构如图4所示,具体参数如表1所示。

图4 测试样件实物及结构示意图Fig.4 Schematic diagram of test sample

编号尺寸s×b×y/(mm×mm×mm)翅片间距f/mm管径d/mm管间距Pt×Pl/(mm×mm)波纹高度h/mm142×56×501.612.732×281.1242×56×502.212.732×281.1342×56×503.212.732×281.1

空调室外机常见的风速范围为1~3 m/s,本文中喷粉速度分别选取为1 m/s、2 m/s和3 m/s。为了加速粉尘沉积的实验进程,本文选取的喷粉浓度大于实际大气环境中的粉尘浓度,分别为80 kg/m3、160 kg/m3和280 kg/m3。喷粉时间总长为90 s,其中每隔15 s处理一次实验数据。

2 数据处理方法及误差分析

2.1 数据处理方法

本文针对粉尘在换热器表面沉积特性的研究,需要得到各样件表面单位面积上的粉尘沉积量与不同喷粉浓度和气流速度之间的关系。

换热器单位面积上的粉尘沉积量可由式(1)求得:

(1)

式中:m为单位面积粉尘沉积量,g/m2;m1和m2分别为喷粉前后的样件质量,由分析天平测得,g;Afin为换热器的空气侧表面积,m2。

气流速度v通过调节空压机的风量得到,计算公式如式(2)所示:

(2)

式中:v为气流速度,m/s; V为空压机的风量,m3/s;Aduct为换热器迎风面积,m2。

(3)

求得粉尘的质量流量后,可以计算喷粉浓度c,如式(4)所示:

(4)

式中:c为喷粉浓度,kg/m3。可知,喷粉浓度只与插入风道中的粉尘发生装置的缝高有关。

2.2 误差分析

根据Moffat[16]方法对实验过程中的喷粉速度、喷粉浓度以及样件单位面积上的粉尘沉积量进行误差分析,分析结果见表2。

表2 计算参数的误差

3 实验结果与分析

3.1 粉尘沉积分布特征分析

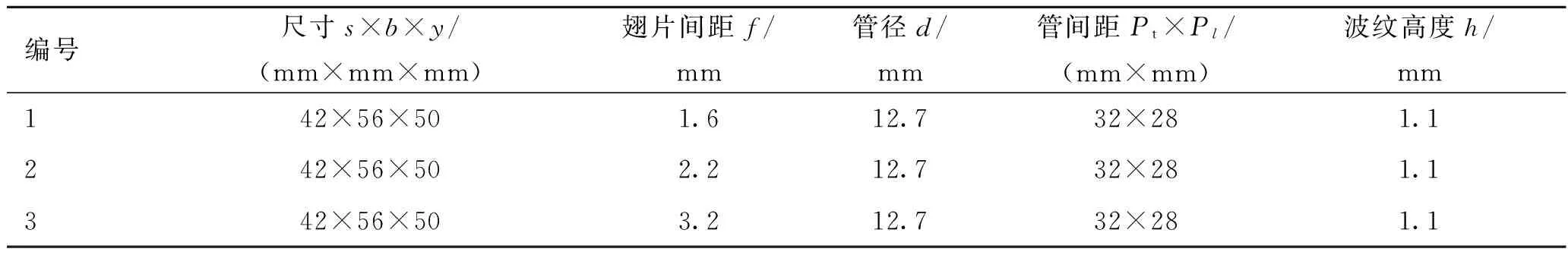

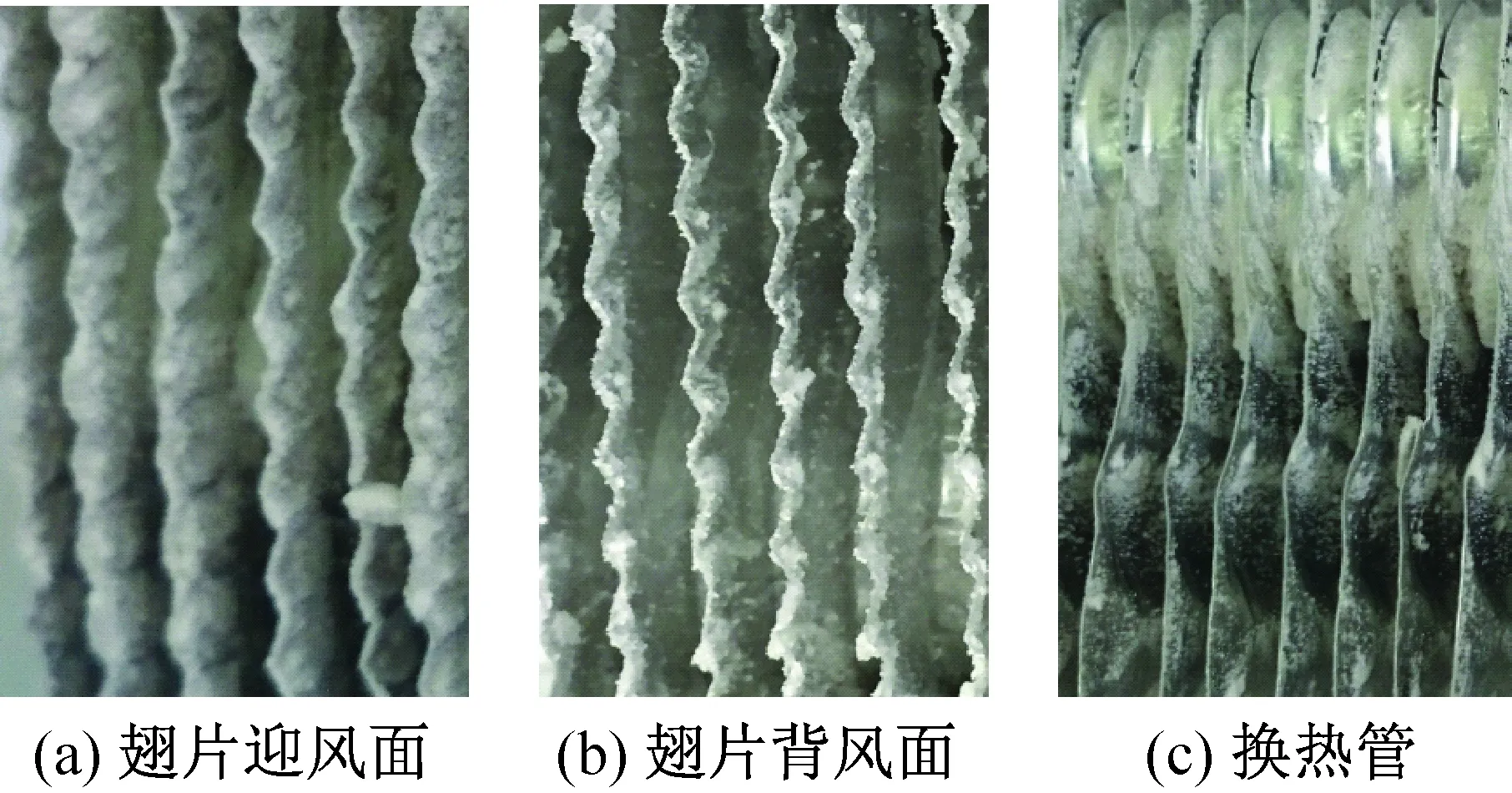

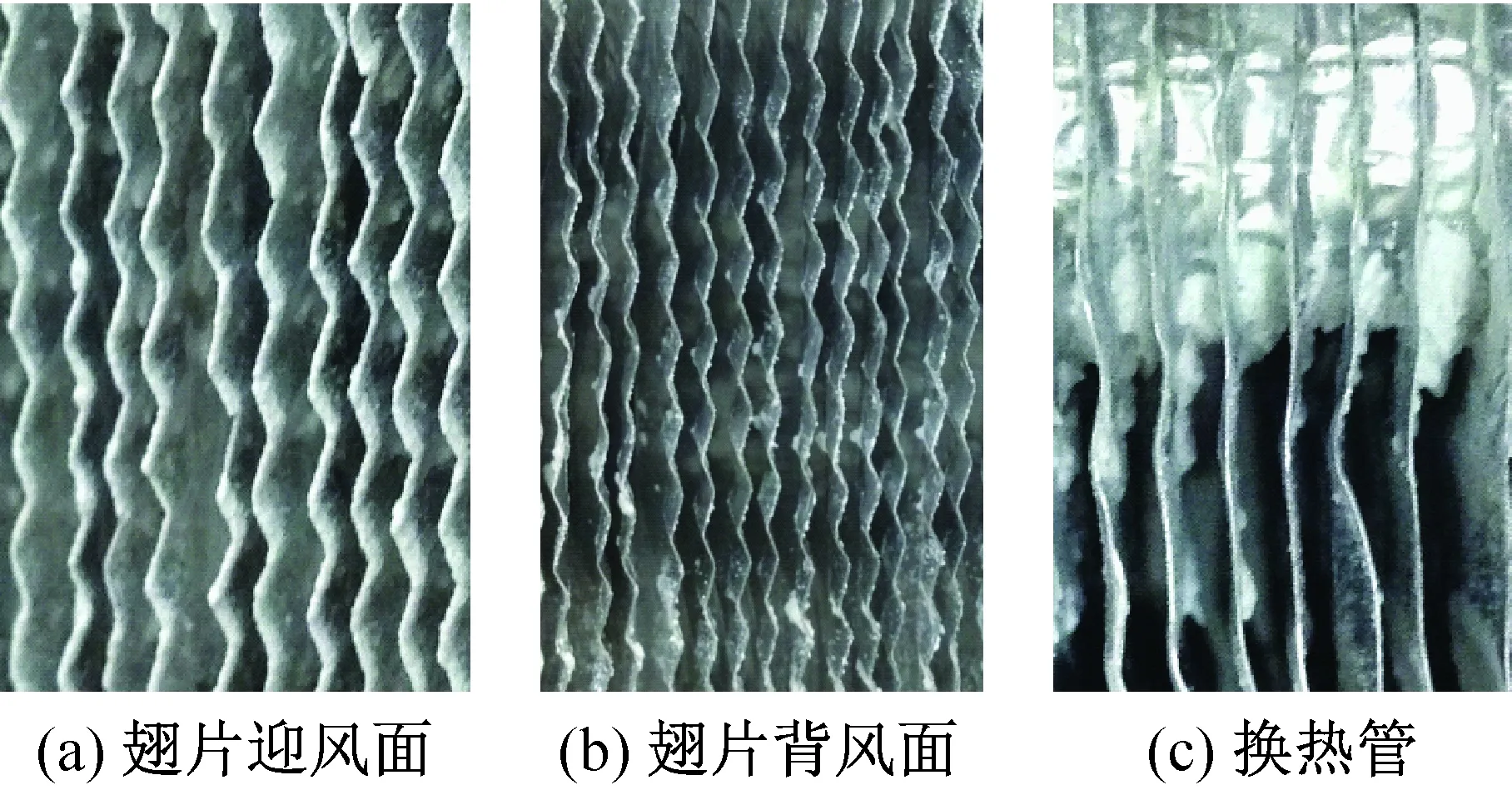

图5~图7分别给出了三种不同翅片间距的样件在喷粉速度为2 m/s、喷粉浓度为280 kg/m3、喷粉时长为90 s下的粉尘沉积分布特征图。

图5 翅片间距1.6 mm的样件表面粉尘沉积分布特征Fig.5 Particle deposition distribution characteristic in test sample with fin pitch of 1.6 mm

图6 翅片间距2.2 mm的样件表面粉尘沉积分布特征Fig.6 Particle deposition distribution characteristic in test sample with fin pitch of 2.2 mm

图7 翅片间距3.2 mm的样件表面粉尘沉积分布特征Fig.7 Particle deposition distribution characteristic in test sample with fin pitch of 3.2 mm

由图5~图7可知,大部分粉尘沉积在换热器迎风面的翅片前缘处及换热管的迎风面上,而在换热器背风面的翅片表面上沉积较少。

通过分析粉尘在翅片表面的沉积特性可知,由于翅片前缘正对着含尘气流,粉尘会首先撞击并沉积在翅片前缘处,使得翅片前缘处的沉积厚度不断增大;已沉积的粉尘会阻碍含尘气流的流动,从而抑制粉尘在翅片后缘的沉积。

另外,由于正对着含尘气流的换热管表面为污垢生长的区域[17-18],随着含尘气流不断掠过管表面,粉尘会在换热管迎风面上不断增厚。

3.2 翅片间距对粉尘沉积量的影响

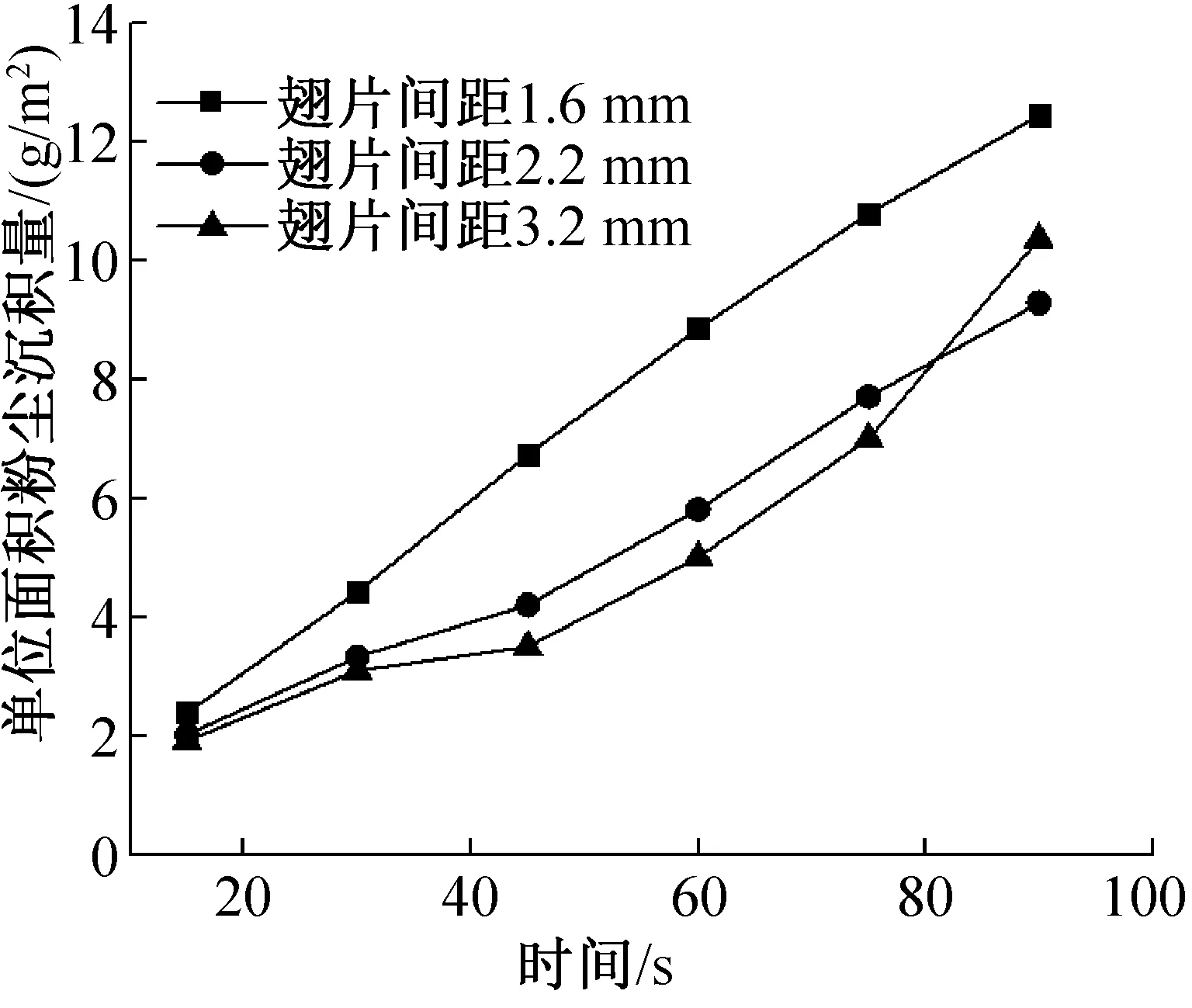

图8所示为在喷粉速度3 m/s、喷粉浓度280 kg/m3下,翅片间距分别为1.6 mm、2.2 mm和3.2 mm时,换热器单位面积粉尘沉积量随时间变化的曲线。

图8 不同翅片间距对粉尘沉积量的影响Fig.8 Effect of fin pitch on particle deposition mass

由图8可知,随着翅片间距的减小,相同喷粉时间内的换热器单位面积粉尘沉积量逐渐增大。当翅片间距由3.2 mm减小为2.2 mm,即减小33%时,单位面积粉尘沉积量平均提高约8.1%;而当翅片间距由3.2 mm减小为1.6 mm,即减小50%时,单位面积粉尘沉积量平均提高约52%。

通过分析可知,在同样的喷粉浓度和喷粉速度下,翅片间距越小,与粉尘颗粒物接触的换热器表面积越大,则粉尘颗粒物在翅片之间发生碰撞的概率明显增大,从而导致粉尘颗粒物在翅片表面的沉积量增大。另一方面,翅片间距越小,在换热管表面沉积的粉尘越不容易被气流吹走,从而粉尘更容易堆积在换热管上。

3.3 喷粉浓度对粉尘沉积量的影响

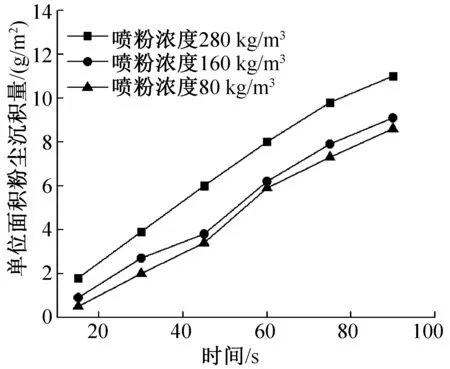

图9所示为在喷粉速度3 m/s、翅片间距2.2 mm下,喷粉浓度分别为80、160和280 kg/m3时,换热器单位面积粉尘沉积量随时间变化的曲线。

由图9可知,随着喷粉浓度的增加,相同喷粉时间内的换热器单位面积粉尘沉积量逐渐增大。当喷粉浓度由80 kg/m3增大为160 kg/m3,即增大100%时,单位面积粉尘沉积量平均提高24.3%;而当喷粉浓度由80 kg/m3增大为280 kg/m3,即增大250%时,单位面积粉尘沉积量平均提高88.2%。

这是因为在相同的翅片间距和喷粉速度下,喷粉浓度越大,相同喷粉时间内与翅片和换热管表面发生碰撞的颗粒物数量明显增多,导致粉尘颗粒物在翅片和换热管表面的沉积量增大。

图9 不同喷粉浓度对粉尘沉积量的影响Fig.9 Effect of particle injection concentration on particle deposition mass

3.4 喷粉速度对粉尘沉积量的影响

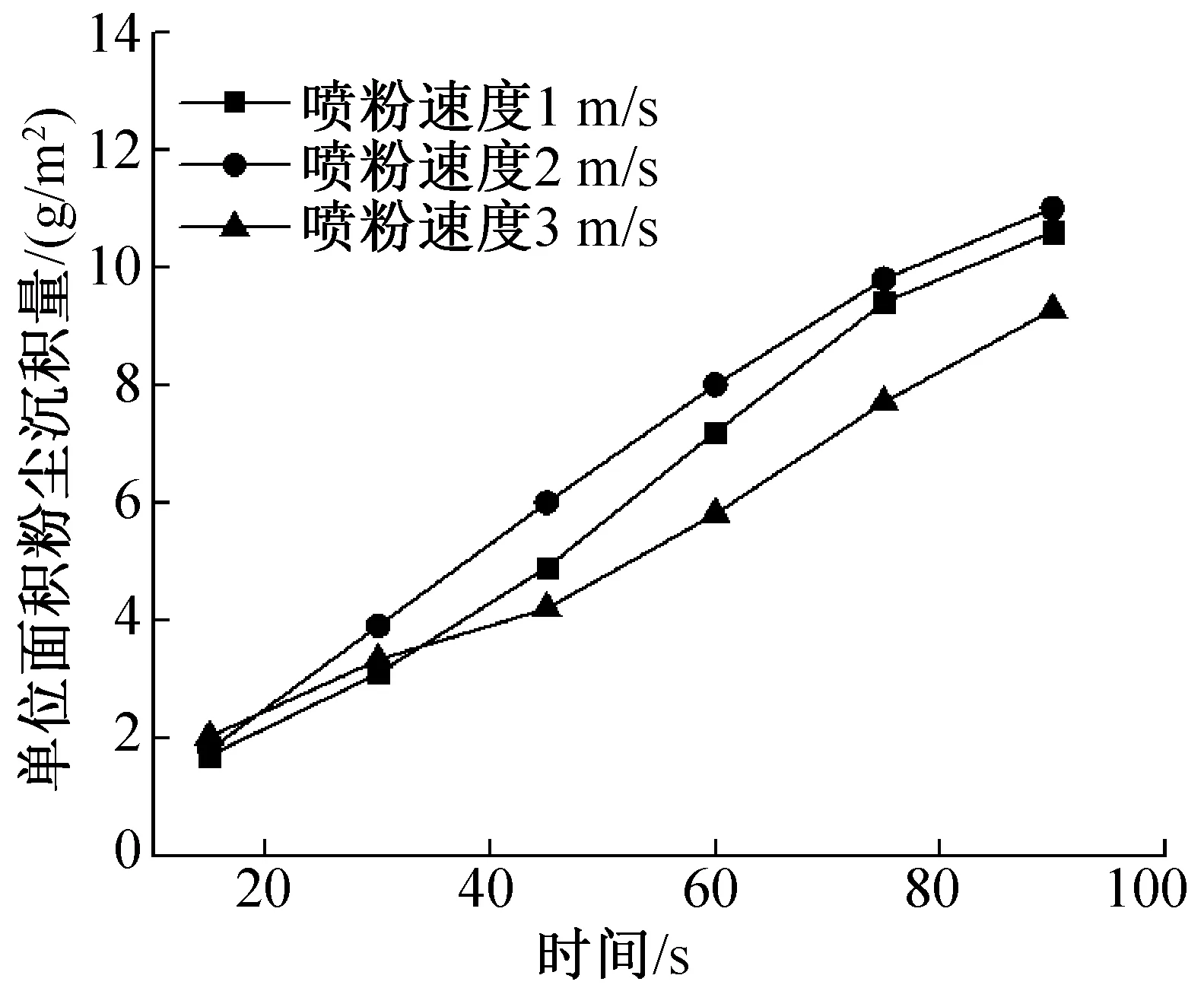

图10所示为在喷粉浓度280 kg/m3、翅片间距2.2 mm下,喷粉速度分别为1 m/s、2 m/s和3m/s时,换热器单位面积粉尘沉积量随时间变化的曲线。

图10 不同喷粉速度对粉尘沉积量的影响Fig.10 Effect of air speed on particle deposition mass

由图10可知,随着喷粉速度的增大,相同喷粉时间内换热器单位面积粉尘沉积量的变化与喷粉速度不存在正比关系,而是先增大后减小。当气流速度由1 m/s增大为2 m/s,即增大100%时,单位面积粉尘沉积量平均提高12.2%;而当气流速度由1 m/s增大为3 m/s,即增大200%时,单位面积粉尘沉积量平均下降6.3%。

通过分析可知,低风速下黏附在翅片和换热管表面的粉尘颗粒物不容易被气流带走,粉尘颗粒物能够在换热器表面形成较厚的污垢层,在低风速段中随着风速增大,单位时间内与换热器表面发生碰撞沉积的粉尘颗粒物数量增多,使得粉尘沉积量增大;而在高风速下,粉尘颗粒物在换热器表面达到一定沉积厚度时容易被气流吹走,能够抑制粉尘在换热器表面沉积。

4 结论

本文搭建了积灰可视化实验台来观测粉尘在波纹翅片管换热器表面的分布特征并测定粉尘沉积量,其中测试样件的翅片间距范围为1.6~3.2 mm,喷粉浓度范围为80~280 kg/m3,风速范围为1~3 m/s,喷粉时间15~90 s,得到如下结论:

1)含尘气流吹向波纹翅片管换热器,粉尘主要沉积在换热器迎风面的翅片前缘处以及换热管的迎风面。

2)翅片间距小时易于粉尘沉积;在本文的实验工况下,翅片间距为1.6 mm样件的单位面积粉尘沉积量较3.2 mm样件最多增加了52%。

3)提高喷粉浓度会增加粉尘沉积;在本文的实验工况下,喷粉浓度为80 kg/m3时的单位面积粉尘沉积量较280 kg/m3最多增加了88.2%。

4)高风速能够抑制粉尘沉积;在本文的实验工况下,风速为3 m/s时的单位面积粉尘沉积量较1 m/s最多下降了6.3%。

[1] Chang Y J, Wang C C. A generalized heat transfer correlation for louver fin geometry [J]. International Journal of Heat and Mass Transfer, 1997, 40(3): 533-544.

[2] Ahn Y C, Cho J M, Shin H S, et al. An experimental study of the air-side particulate fouling in fin-and-tube heat exchangers of air conditioners[J]. Korean Journal of Chemical Engineering, 2003, 20(5): 873-877.

[3] Ahn Y C, Lee J K. Characteristics of air-side particulate fouling materials in finned-tube heat exchangers of air conditioners[J]. Particulate Science and Technology, 2005, 23(3): 297-307.

[4] 樊越胜, 白宝, 司鹏飞, 等. 空调室外换热器表面积尘特征的实验研究[J]. 洁净与空调技术, 2011(4): 5-8. (FAN Yuesheng, BAI Bao, SI Pengfei, et al. Experimental study of features about dust depositing on the outdoor heat heat exchanger surface of air conditioning[J]. Contamination Control & Air-conditioning Technology, 2011(4): 5-8.)

[5] Wright S, Andrews G, Sabir H. A review of heat exchanger fouling in the context of aircraft air-conditioning systems, and the potential for electrostatic filtering[J].Applied Thermal Engineering, 2009, 29(13): 2596-2609.

[6] Abd-Elhady M S, Rindt C C M, Wijers J G, et al. Minimum gas speed in heat exchangers to avoid particulate fouling[J]. International Journal of Heat and Mass Transfer, 2004, 47(17): 3943-3955.

[7] Waring M S, Siegel J A. Particle loading rates for HVAC filters, heat exchangers, and ducts[J]. Indoor Air, 2008, 18(3): 209-224.

[8] Pak B C, Groll E A, Braun J E. Impact of fouling and cleaning on plate fin and spine fin heat exchanger performance[J]. ASHRAE Transactions, 2005, 111(1): 496-504.

[9] Yang L, Braun J E, Groll E A. The impact of fouling on the performance of filter-evaporator combinations[J]. International Journal of Refrigeration, 2007, 30(3): 489-498.[10] Yang L, Braun J E, Groll E A. The impact of evaporator fouling and filtration on the performance of packaged air conditioners [J]. International Journal of Refrigeration, 2007, 30(3): 506-514.

[11] 李志亮,陈新强,马金平,等. 空调长效节能特性评价方法的研究[J]. 制冷技术, 2013, 33(2): 27-30. (LI Zhiliang, CHEN Xinqiang, MA Jinping, et al. Research on evaluation method of long term energy saving performance of air-conditioners[J]. Chinese Journal of Refrigeration Technology, 2013, 33(2): 27-30.)

[12] Bell I H, Groll E A. Air-side particulate fouling of microchannel heat exchangers: experimental comparison of air-side pressure drop and heat transfer with plate-fin heat exchanger[J]. Applied Thermal Engineering, 2011, 31(5): 742-749.

[13] Haghighi-Khoshkhoo R, McCluskey F M J. Air-side fouling of compact heat exchangers for discrete particle size ranges[J]. Heat Transfer Engineering, 2007, 28(1): 58-64.[14] Walmsley T G, Walmsley M R W, Atkins M J, et al. Fouling and pressure drop analysis of milk powder deposition on the front of parallel fins[J]. Advanced Powder Technology, 2013, 24(4): 780-785.

[15] 中国质量认证中心. CQC9202—2012空调器长效节能评价技术要求[S]. 北京: 中国质量认证中心,2012.

[16] Moffat R J. Describing the uncertainties in experimental results[J]. Experimental Thermal and Fluid Science, 1988, 1(1): 3-17.

[17] Abd-Elhady M S, Rindt C C M, Steenhoven A A van. Optimization of flow direction to minimize particulate fouling of heat exchangers[J]. Heat Transfer Engineering, 2009, 30(10/11): 895-902.

[18] Abd-Elhady M S, Abd-Elhady S, Rindt C C M, et al. Removal of gas-side particulate fouling layers by foreign particles as a function of flow direction[J]. Applied Thermal Engineering, 2009, 29(11): 2335-2343.通信作者简介

丁国良,男,教授,博士生导师,上海交通大学机械与动力工程学院, (021) 34206378,E-mail:glding@sjtu.edu.cn。研究方向:制冷空调装置的仿真、优化与新工质应用。

About the corresponding author

Ding Guoliang, male, Ph. D. / professor, School of Mechanical Engineering, Shanghai Jiao Tong University, +86 21-34206378, E-mail: glding@sjtu.edu.cn. Research fields: simulation and optimization research for room air conditioner and utilization of new refrigerant.

Experimental Study of Particle Deposition Characteristics on Wavy Finned-tube Heat Exchanger

Zhan Feilong Tang Jiajun Ding Guoliang Zhuang Dawei

(Institute of Refrigeration and Cryogenics, Shanghai Jiao Tong University, Shanghai, 200240, China)

Wavy finned-tube heat exchangers are widely used in outdoor units of air conditioners, and their performance will be decreased when covered by dust particles. The purpose of this paper is to investigate the characteristics of particle deposition on wavy-finned tube heat exchangers. The particle distribution has been observed and the mass of depositing particle has been measured. The range of fin pitch is from 1.6 mm to 3.2 mm, the particle concentration is from 80 kg/m3to 280 kg/m3, the air velocity is from 1 m/s to 3 m/s, and the particle injection time is from 15 s to 90 s. The results show that particles mostly deposit on the leading edge of fins and windward side of tubes. The mass of depositing particle per unit of area increases up to 52% as fin pitch decreases from 3.2 mm to 1.6 mm, meaning that small fin pitch is beneficial to particle deposition. The mass of depositing particle per unit of area increases up to 88.2% with increasing particle injection concentration from 80 kg/m3to 280 kg/m3, indicating that high particle injection concentration is helpful to particle deposition. The mass of depositing particle per unit of area decreases up to 6.3% as air velocity increases from 1m/s to 3 m/s, revealing that high air speed can restrain particle deposition.

finned-tube heat exchanger; particle deposition; wavy fin; experimental investigation

0253- 4339(2016) 02- 0016- 07

10.3969/j.issn.0253- 4339.2016.02.016

2015年7月4日

TB657.5; TB61+1

A