冲锤处流体阻力对高能射流式液动锤性能影响

张鑫鑫, 彭枧明, 杨冬冬, 吴冬宇, 孙 强

(吉林大学建设工程学院/国土资源部复杂条件钻采技术重点实验室 长春,130026)

冲锤处流体阻力对高能射流式液动锤性能影响

张鑫鑫, 彭枧明, 杨冬冬, 吴冬宇, 孙 强

(吉林大学建设工程学院/国土资源部复杂条件钻采技术重点实验室 长春,130026)

应用计算流体动力学(computational fluid dynamics,简称CFD)动态分析技术,对SC-86H型高能射流式液动锤试验样机流场特性进行了研究,计算得出了相关性能参数,并通过实验装置对液动锤不同输入流量下的冲击频率进行了测试。将液动锤冲击频率的模拟计算结果与实测结果进行了对比,结果表明:若不考虑冲锤处流体阻力的影响,液动锤冲击频率计算值与实测值相比明显偏大,最小相对误差达18.9%;而将冲锤处流体阻力的作用考虑在内,冲击频率的计算值与实测值比较接近,最大相对误差为8.0%,大幅提高了数值计算结果与实测值之间的吻合程度。这说明冲锤高速运动产生的轴向流体阻力不容忽略,设法减小冲锤处流体阻力的大小,有望成为提高高能射流式液动锤冲击功和能量利用率的重要途径。

计算流体动力学; 射流式液动锤; 冲锤; 流体阻力; 冲击频率

引 言

射流式液动锤运动零件只有一个,且具有结构简单、深孔高围压适应性好等优点,在石油钻井、地热钻井和大陆科学钻探领域得到了成功应用。常规射流式液动锤的冲击末速度多为2~4 m/s,可提高30%~50%的平均硬岩钻进效率[1-4],但与风动潜孔锤5倍以上提高硬岩平均钻进效率[5-7]相比,其对钻进效率提高并不明显,究其原因是冲锤冲击末速度小,冲击功低。通过增大射流元件喷嘴处射流速度,适当增大活塞行程[8-9]以及一系列的参数改进设计,研制出了具有高冲击功的SC-86H型高能射流式液动锤试验样机,冲击功大幅提高,冲锤冲击末速度可以达到与风动潜孔锤相当的8 m/s。

将计算流体动力学动态分析技术成功应用于射流式液动锤的性能分析, 实现了射流元件内部流体附壁切换与活塞往复运动分析的有机统一[10]。然而, 现有的仿真计算模型均未考虑下部冲锤往复运动时流体阻力对液动锤性能的影响,而冲锤运动速度越高流体阻力越大,新设计的高能射流式液动锤冲锤冲击末速度比常规射流式液动锤提高了2~4倍,流体阻力影响较为显著,采用以往的CFD动态分析计算方法得到的高能射流式液动锤性能参数与实测值相差甚远。因此,笔者修正原有计算模型, 通过C语言编写用户自定义函数,将冲锤运动中受到的流体阻力叠加到计算模型中,再进行CFD动态分析, 为高能射流式液动锤性能分析与参数设计提供重要参考。

1 高能射流式液动锤数值模拟

1.1 数学模型

高能射流式液动锤内部流体可视为不可压缩流体,受到的体积力可以忽略, 工作过程中不与外界发生热交换, 遵循不可压缩流体运动的一般规律, 即满足不可压缩流体的质量守恒方程和动量守恒方程[11-12]。

质量守恒方程为

(1)

动量守恒方程为

(2)

(3)

(4)

其中:div表示散度;u表示速度矢量;u,v和w分别是速度矢量u在x,y和z方向的分量;ρ为液体密度;μ为动力粘度;p为压强;Su,Sv和Sw为动量守恒方程的广义源项。

1.2 网格模型与边界条件设置

计算所用的SC-86H型高能射流式液动锤内部流场的网格模型如图1所示。该网格模型除射流元件排空道区域作了较小简化外, 其余各处均是在SC-86H型高能射流式液动锤流体区域的1∶1几何模型基础上划分的, 与实际情况一致。图1(a)为网格模拟的主视图,另外,为了清楚显示液动锤内部工作腔网格结构, 图1(b)中采用剖视结构。为了保证计算精度与计算速度,提高计算收敛性,网格总体采用结构化六面体网格单元,难以划分区域采用六面体和五面体混合单元类型进行划分[13],该网格模型中共有368 434个单元, 其中五面体( 楔形体) 单元数为10 279个, 其余为六面体单元。

实验室调试采用清水作为动力介质,因此,CFD软件中流体介质采用清水,其中密度和动力粘度分别为998.2 kg/m3,和0.001 Pa·s。另外,入口边界条件类型选用速度入口(velocity inlet)相对质量入口(mass flow inlet)对于不可压缩流体计算收敛较快。因此,如图1(b)所示,射流元件喷嘴处为速度入口(velocity inlet),根据输入的不同泵量值计算出相应的喷嘴处流体平均流速作为入口边界条件;冲锤外部流域(与排空道连通)右端为压力出口(pressure outlet),设置为一个大气压,即表压为0;其余各处边界条件均为壁面。

图1 计算模型内部流域网格单元Fig.1 Grids of fluid regions of the computing model

1.3 计算条件设置

基于前人的计算经验,综合考虑计算精度与计算速度,选用k-ε湍流模型,速度压力耦合算法,采用SIMPLE算法;控制方程中的扩散项采用一阶迎风差分格式(活塞与冲锤移动所用的动网格只支持一阶迎风差分格式)[14-15]。当需要进行液动锤瞬态计算时,用之前稳态计算结果作为瞬态计算的初始值,迭代步长设为0.000 1。

采用C语言编写用户自定义函数程序,在所用CFD软件中编译加载该程序,瞬态计算的每个时间步长可自动提取前后工作腔以及冲锤外部流域内流体的特性参数, 计算活塞前后端面(如图1前后腔端面)液体压力以及冲锤外表面流体阻力, 结合活塞、冲锤所受重力代入刚体运动方程, 从而计算得到活塞冲锤加速度、速度和位移等参数。程序中考虑了活塞在行程终了的反弹特性,冲锤的碰撞恢复系数的设置参照了文献[16]在液压冲击器仿真中设置的0.2。

编译加载用户自定义函数后, 采用动态铺层法(laying),并进行有关动网格的设置。将活塞前后端面以及冲锤外部流域的运动区域类型设为刚体运动区域( rigid body) , 前后腔柱面以及冲锤外部流域壁面运动区域类型设为变形壁面区域( deforming),如图1冲锤外部流域左右端面运动区域类型定义为静止区域(stationary)。

2 CFD分析结果

2.1 流场特性分析

通过CFD动态分析, 得到活塞冲锤每个运动周期内流场的动态变化图像, 图2为输入流量为200 L/min时液动锤流场云图,其中左图为液动锤冲程阶段主体流域的一个瞬间速度场的纵切面云图,右图为相应的冲锤外部流域纵切面压力云图。结果表明,射流元件喷嘴处流速最高,附壁稳定;冲锤外表面流体压力沿轴向呈梯度分布,且最前端压力最高,并在尾部形成局部低压区,液体压力对冲锤产生与运动方向相反的合力,形成压差阻力;另外,由于流体粘性作用,在冲锤表面存在剪切力,也就是摩擦阻力,二者共同作用形成流体对冲锤的阻力。液动锤工作过程中冲锤受到的流体阻力随时间变化关系如图3所示(回程方向设为正方向),回程阶段随着冲锤速度的不断增加,流体阻力不断增长;当运动到回程末了,由于活塞冲锤碰撞缸体顶部反弹,而冲锤前端液体受低压区抽吸作用仍然向后流动,与冲锤产生较大的反向相对速度。因此流体阻力迅速反向增大,冲锤进入冲程阶段,向前加速运动,流体

图2 射流式液动锤流场纵切面云图Fig.2 Contours at the longitudinal cross section of the flow field of the liquid-jet hammer

阻力依然随着冲锤速度增大而增大,直到冲击砧子反弹,流体阻力快速反向增大,重新进入回程阶段,如此形成循环。

图3 冲锤所受流体阻力大小随时间变化曲线Fig.3 Fluid resistance at the hammer versus working time

2.2 计算结果

表1为不同输入流量下SC-86H 型高能射流式液动锤性能参数计算结果,其中,Q为输入流量;Vn为射流元件喷嘴处平均流速计算值;Vimpact为冲击末速度;Eblow为冲击功;P为平均压力降。

表1结果显示,与无冲锤阻力计算结果相比,当计算包含冲锤处流体阻力作用时,相同输入流量下,冲击末速度与冲击功下降较为明显;随着输入流量的增大,冲击末速度与冲击功下降的比例越高,说明当活塞冲锤运动速度越高,冲锤处流体阻力影响越为明显;此外,有无冲锤阻力对系统平均压力降的影响较小。

表1 不同输入流量下SC-86H 型高能射流式液动锤性能参数计算结果

Tab.1 Simulated performance parameters of the SC-86H liquid-et hammer with different input flow rat

Q/(L·min-1)Vn/(m·s-1)Vimpact/(m·s-1)Eblow/JP/MPa无冲锤阻力含冲锤阻力无冲锤阻力含冲锤阻力无冲锤阻力含冲锤阻力12581.35.134.5152.6340.684.804.7515097.56.125.3474.9157.036.936.83175113.77.106.24100.8277.889.479.31200129.98.107.12131.22101.3912.2912.18225146.19.087.99164.89127.6815.5715.36

注:活塞冲锤质量为4.0 kg;液动锤行程为140 mm

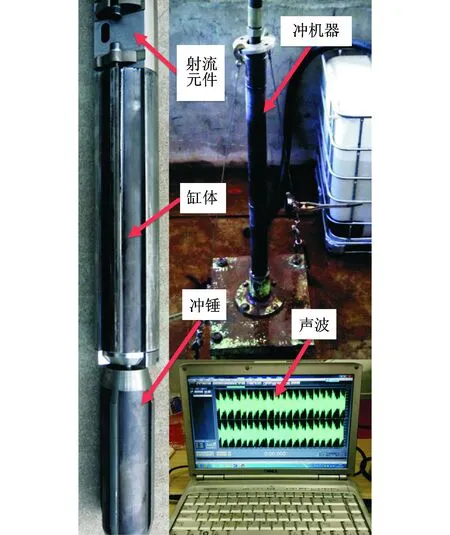

3 实验室测试

实验室对SC-86H型高能射流式液动锤进行了测试,图4为实验装置图。流体输入端采用江苏无锡前洲高压泵厂生产的3p30型三柱塞高压泵,最大排量250 L/min,出口压力18 MPa,满足实验要求。实验时,泵量调至40 L/min时,液动锤开始工作,逐渐增大泵量直到225 L/min。期间,使用计算机连接录音设备,通过声波处理软件采集了液动锤撞击砧子时的声波波形图[17],然后统计出波形跳动频率来测得液动锤的冲击频率。图4中的声波波形图为实验测试时所采集,可以清楚地记录液动锤的冲击频率。

图4 实验装置Fig.4 Equipment of the testing

图5为液动锤冲击频率随泵量变化曲线,其中包括实验室测试值与数值模拟计算值。泵量从125 L/min增加至225 L/min,冲击频率近似成线性增长,其中,有冲锤阻力影响的数值模拟计算结果与实验室实测值接近,最大相对误差为8.0%。而无冲锤阻力影响的数值模拟计算值与实测值相比明显偏大,最小相对误差为18.9%。因此,冲锤处流体阻力对液动锤性能的影响比较明显,有冲锤阻力影响的数值模拟计算结果更接近实际,计算精度较高,对高能射流式液动锤的设计具有重要参考意义。

图5 冲击频率随泵量变化曲线

Fig.5 Blow frequency versus pump volume

4 结 论

1) 对以往射流式液动锤CFD动态分析时忽略冲锤处流体阻力影响的计算方法进行了修正, 将流体阻力对冲锤的作用力叠加到活塞与冲锤所受合力中, 再进行射流式液动锤性能参数CFD动态分析, 使理论计算值与实测值的相对误差控制在8%以内,大大提高了计算结果与实测值的吻合程度,证明了改进后仿真模型的有效性和实用性。

2) 冲锤处流体阻力的作用, 降低了活塞冲锤的加速度和速度, 进而减小了射流式液动锤的冲击功和冲击频率等性能参数。通过优化冲锤外形结构来减小流体阻力,有望成为提高高能射流式液动锤冲击功和能量利用率的重要途径。

[1] 李广国, 索忠伟, 王甲昌, 等. 射流冲击器配合PDC钻头在超深井中的应用[J]. 石油机械,2013,41(4):31-34.

Li Guangguo, Suo Zhongwei, Wang Jiachang, et al. Application of jet hammer and PDC bit in super-deep well[J]. China Petroleum Machinery, 2013,41(4):31-34.(in Chinese )

[2] 祁宏军.石油、地热钻井冲击回转钻进试验研究[D].长春: 吉林大学,2002:32-55.

[3] Marxc D, Rischmullerh H. Evaluation of hammer drilling potential for KTB in supper-deep drilling and deep geophysical sounding[M]. Heidelberg: Springer Verlag, 1995: 310-320.

[4] 朴成哲,殷琨,蒋荣庆,等.KSC-127 型射流式液动锤应用于大陆科学深钻的试验研究[J]. 世界地质, 2000,19(3) :295-298.

Piao Chengzhe,Yin Kun,Jiang Rongqing,et al. Experimental research on application of KSC-127 fluid efflux hammer in CSDP [J]. Global Geology,2000,19( 3) : 295-298. (in Chinese )

[5] 王人杰, 蒋荣庆. 液动冲击回转钻进技术[M]. 北京: 地质出版社,1988:97-104.

[6] 殷琨,王茂森,彭枧明,等.冲击回转钻进[M]. 北京:地质出版社,2010: 60-77.

[7] 彭枧明. 射流式液动锤增设蓄能装置的数值分析与实验研究[D]. 长春:吉林大学,2004:4-7.

[8] 菅志军, 殷琨, 蒋荣庆,等.增大液动射流式冲击器单次冲击功的试验研究[J]. 长春科技大学学报, 2000, 30(3): 303-306.

Jian Zhijun, Yin Kun, Jiang Rongqing, et al. The research on increasing impacting energy of hydro-efflux hammer[J]. Journal of Changchun University of Science and Technology, 2000,30(3): 303-306. (in Chinese)

[9] 殷琨, 菅志军, 蒋荣庆,等. 大冲击功液动锤的研究及其应用[J]. 探矿工程, 1996(4): 8-10.

Yin Kun, Jian Zhijun, Jiang Rongqing, et al. Research on large impact energy hydro-hammer and its application[J]. Exploration Engineering, 1996(4): 8-10. (in Chinese)

[10]Peng Jianming, Zhang Qiang, Li Guolin, et al. Effect of geometric parameters of the bistable fluidic amplifier in the liquid-jet hammer on its threshold flow velocity[J]. Computers & Fluids, 2013, 82 (17): 38-49.

[11]张蕊华, 张建辉. 金属橡胶高压精密流量阀流场分析[J]. 振动、测试与诊断, 2013, 33 (1): 71-74.

Zhang Ruihua, Zhang Jianhui. Analysis of flow field in metal-rubber high-pressure precision flow valve[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33 (1): 71-74. (in Chinese)

[12]Peng Jianming, Yin Qilei, Li Guolin, et al. The effect of actuator parameters on the critical flow velocity of a fluidic amplifier [J]. Applied Mathematical Modelling, 2013, 37 (14-15): 7741-7751.

[13]Mousavian S M, Najafi A F. Numerical simulations of gas-liquid-solid flows in a hydro cyclone separator[J]. Archive of Applied Mechanics, 2009, 79(5):395-409.

[14]Nagano Y, Itazu Y. Renormalization group theory for turbulence: eddy-viscosity type model based on an iterative averaging method[J]. Physics Fluids,1997,9(1):143-153.

[15]黄毅, 成伟, 张建辉, 等. 非对称坡面腔底无阀压电泵流场分析[J].振动、测试与诊断, 2010, 30 (3):295-299.

Huang Yi, Cheng Wei, Zhang Jianhui, et al. Analysis of flow field of piezoelectric pump with unsymmetrical slopes element[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30 (3):295-299. (in Chinese)

[16]何清华. 液压冲击机构研究设计[M]. 长沙:中南大学出版社, 2009:136-143.

[17]辜华良. 冲击器频率声波测试法[J]. 长春科技大学学报, 2000, 30(2): 204-206.

Gu Hualiang. Percussive frequency measurement by sound wave[J]. Journal of Changchun University of Science and Technology, 2000, 30(2): 204-206. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.05.028

国土资源公益性行业科研专项经费资助项目(201311112)

2015-09-09;

2015-11-16

TH113;TE242

张鑫鑫, 男, 1990年6月生,博士生。主要研究方向为多工艺冲击回转钻探工艺与机具领域。曾发表《Development of applicable ice valves for ice-valve-based pressure corer employed in offshore pressure coring of gas hydrate-bearing sediments》(《Chemical Engineering Research and Design》2016,Vol.111)等论文。

E-mail:zxx14@mails.jlu.edu.cn