微型钻针芯厚快速光学自动化测量系统开发

尚姝钰 王 键

(平顶山工业职业技术学院自动化与信息工程学院,河南 平顶山 467001)

微型钻针芯厚快速光学自动化测量系统开发

尚姝钰 王 键

(平顶山工业职业技术学院自动化与信息工程学院,河南 平顶山 467001)

针对微型钻针芯厚测量设备存在着准确性差、成本高、效率低等缺点,利用NI相关产品软件及硬件的整合能力,针对运动控制、逻辑控制、机器视觉、图像处理、数据采集与运算等功能进行系统整合,开发钻针芯厚光学自动化测量系统。该微型钻针芯厚测量系统通过实验证明:测量单一钻针截面所需的时间在30 s以内;芯厚测量重现性可达±1 μm的范围以内;测量准确度可达±2 μm的范围以内,该系统能有效提升钻针芯厚测量的效率与可靠性。

微型钻针;芯厚测量;光学测微计;运动平台;LabVIEW

印制电路板生产过程中需要大量的钻孔,并且高速电路板对微钻孔的精度和密度要求更高。这样在印制电路板制作中需要大量的微型钻针(直径在0.03~0.45 mm),据统计全球每年需要钻针10亿支以上,足见钻针的生产量与需求量有多大。芯厚及芯厚锥度的测量是钻针制造商关切的重点品管检测工作,同时微钻头在使用过程中也需要对钻芯厚度、圆角、主切削刃、崩刃等检测。由于受限于微型钻针的几何外形,其芯厚测量通常是采用人工破坏式为主,先将钻针磨断之后,再通过工具显微镜测量钻针磨断面的芯厚值,但这种测量缺乏自动化、准确性差且效率低。另一种微型钻针的检测采用机器视觉的自动化检测方法[1],但是测量设备成本高、速度慢。

针对以上微型钻针芯厚测量存在的不足,本文欲开发快速的精密光学测量自动化系统,该系统将各个功能模块置于LabVIEW的同一人机界面下进行整合与测试,从而实现芯厚测量的非破坏式及自动化的目的。

1 系统硬件架构

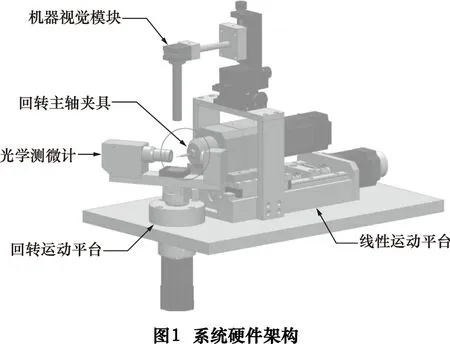

本研究所提出的自动化测量系统的核心硬件包含光学测微计、回转运动平台、线性运动平台、回转主轴夹具、机器视觉模块等,系统结构如图1所示。光学测微计为主要的测量装置,其安装在回转运动平台上。回转运动平台由一台伺服电动机驱动,以自动地调整光学测微计的测量平面角度。线性运动平台为滚珠螺杆驱动式平台,由一台步进电动机带动滚珠螺杆,并配合光学尺进行定位。回转主轴夹头安装于线性运动平台上,并由另一台伺服电动机驱动。回转主轴夹头用以夹持钻针并由伺服电动机使钻针旋转并进行精密的角度定位,而线性运动平台用以调整钻针的轴向位置。机器视觉模块主要包含摄影机、远心镜头及背光源,其主要功能在于对待测钻针的钻尖进行取像,以通过图像处理进行钻针测量前的定位程序,以及相关几何参数的测定与校正工作。

2 测量原理

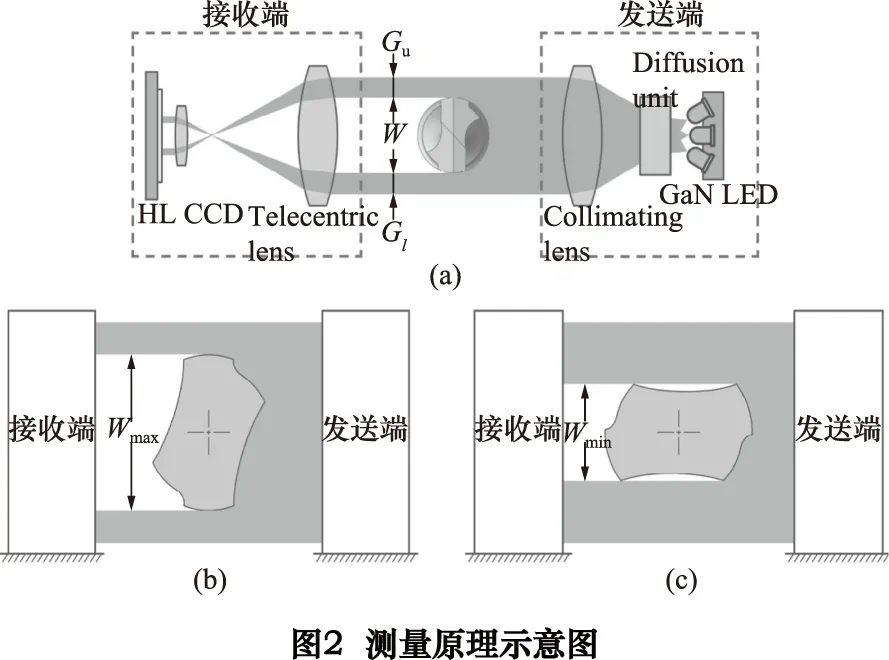

本系统的关键性测量装置是光学测微计,其基本核心构造与测量原理如图2所示。光学测微计由发射端及接收端组成,发射端可产生一束平行光源,而接收端可接收并感测该平行光。发射端与接收端之间的平行光会构成一个测量平面,当有待测物(如微型钻针的钻部)置于发射端与接收端之间时会遮住部分的平行光线使其无法到达接收端,如此可测量出待测物的宽度值W以及待测物与测量平面的上边界间距Gu或待测物与测量平面的下边界间距Gl。当钻针进行转动时,光学测微计所测量到的宽度值W也会产生改变。图2b与图2c所示即为钻针的横截面进行测量时,最大宽度值Wmax以及最小宽度值Wmin的情况。

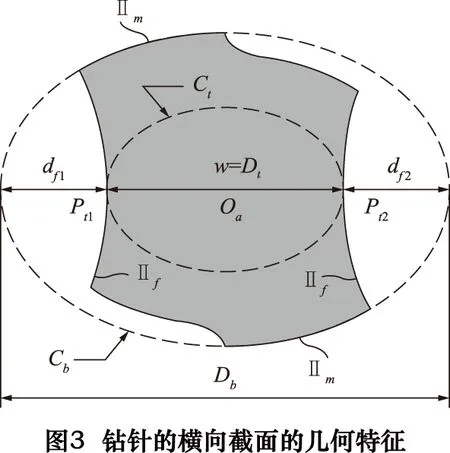

图3所示钻针的横截面的几何特征。比较图2b与图3可知,最大宽度值Wmax等于该横截面的钻针外径值Db。因此,钻针的横截面外径[2]为:

Db=Wmax

(1)

此外,由图3可知,钻针的横截面芯厚值w等于外径值Db与两钻槽深度值df1、df2的差异量,因此

w=Dt=Db-(df1+df2)

(2)

然而,由于两钻槽为凹状轮廓(Πf),则由图2c可知,即使测量到最小宽度值Wmin,其值也大于横截面芯厚值w。因此,使用光学测微计沿钻针的横截面进行测量时,无法直接测得横截面芯厚值。

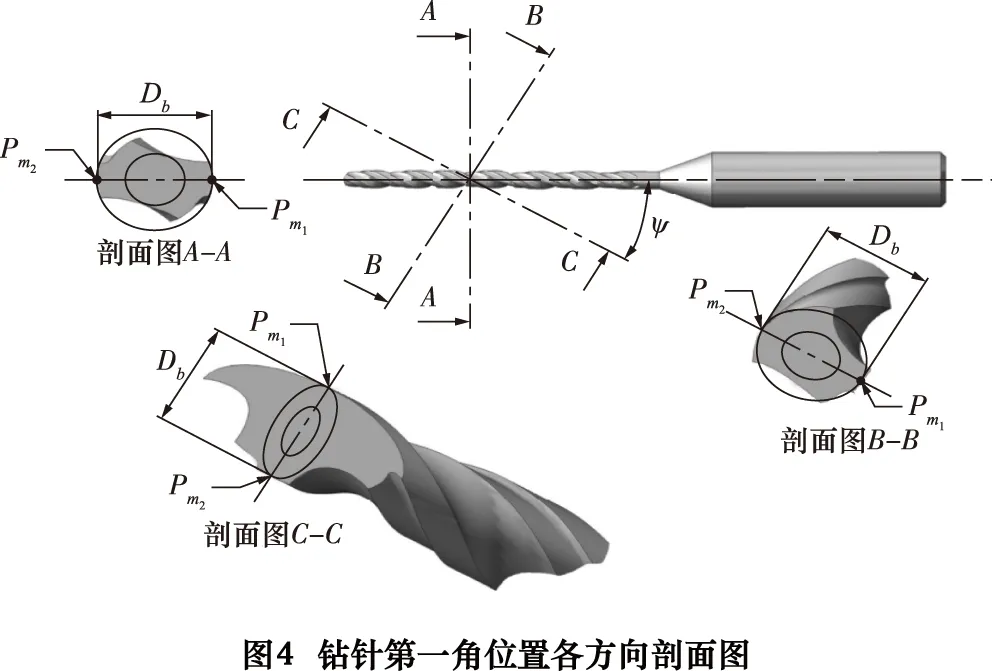

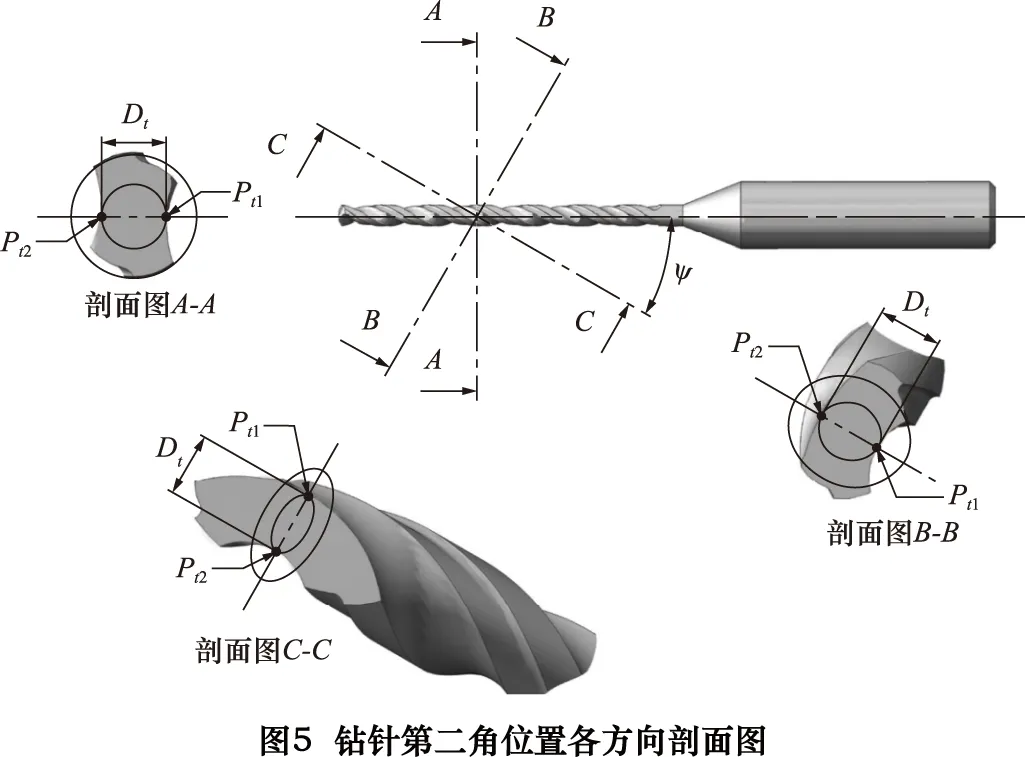

图4与图5所示钻针分别旋转至某两角位置方向剖面视图[3]。其中,A-A剖面为横截面,B-B剖面为沿钻槽螺旋角ψ的余角方向切剖所得的斜截面,而C-C剖面为沿钻槽螺旋角ψ的方向切剖所得的斜截面。剖面线A-A、B-B、C-C与钻针的轴心线会交于一点。图4中,若A-A剖面的截面所处的角位置与图2b所示一致,则当光学测微计的测量平面通过A-A剖面时,可以测得钻针的横截面外径值Db。设A-A剖面截面轮廓的上边界点与下边界点分别为Pm1与Pm2,则在B-B剖面与C-C剖面截面上所对应的边界点Pm1与Pm2也均为其截面轮廓的上边界点与下边界点;即若使光学测微计的测量平面通过B-B剖面或C-C剖面时,可以测得钻针横截面外径值Db。图5中,若A-A剖面的截面所处的角位置会位于图2(c)所示的附近,此角位置下两钻槽轮廓的极点Pt1与Pt2所构成的连线会垂直于剖面线A-A。同时,对剖面图B-B观察可知,在其截面中的极点Pt2所对应的钻槽轮廓为凸状轮廓;而对剖面图C-C观察可知,其截面中的极点Pt1所对应的钻槽轮廓也为凸状轮廓。即极点Pt1与Pt2在几何上为鞍点。

因此,若使光学测微计的测量平面通过C-C剖面时,当钻针旋转一圈之后可以测得两个最大间距值Gu,max(1)与Gu,max(2),两最大间距可分别对应出极点Pt1相对于测量平面的上边界的位置,以及极点Pt2旋转180°之后相对于测量平面上边界的位置。同理,当钻针旋转一圈之后可以测得两个最小间距值Gu,min(1)与Gu,min(2),两最小间距可分别对应出边界点Pm1于图4中相对于测量平面的上边界的位置,以及边界点Pm2在图4中的位置旋转180°之后相对于测量平面的上边界的位置。在测得Gu,max(1)、Gu,max(2)、Gu,min(1)与Gu,min(2)数值之后,就可以估算出在A-A剖面下的钻槽深度值df1与df2分别为:

df1=Gu,max(1)-Gu,min(1)

(3)

df2=Gu,max(2)-Gu,min(2)

(4)

将所估算出的钻槽深度值df1与df2以及已经测量出的外径值Db代入式(2)即可得出截面芯厚值w。因此,本系统的自动化测量流程主要是由线性运动平台、光学测微计与机器视觉模块的搭配,以进行待测钻针的定位程序与螺旋角测定程序,然后通过回转运动平台带动光学测微计旋转至其测量平面与钻针的螺旋角方向一致,再通过回转主轴夹头带动待测钻针进行等速旋转,并使光学测微计同步测量待测钻针的截面宽度值与间距值,最后由光学测微计所测得的相关数据进行计算以获得待测钻针的截面芯厚值。

3 系统软件设计

测量自动化系统软件部分主要有钻尖定位、螺旋角测定、芯厚值的数字信号、芯厚值的模拟信号等四个子程序,采用LabVIEW虚拟仪器软件编程[4]实现。

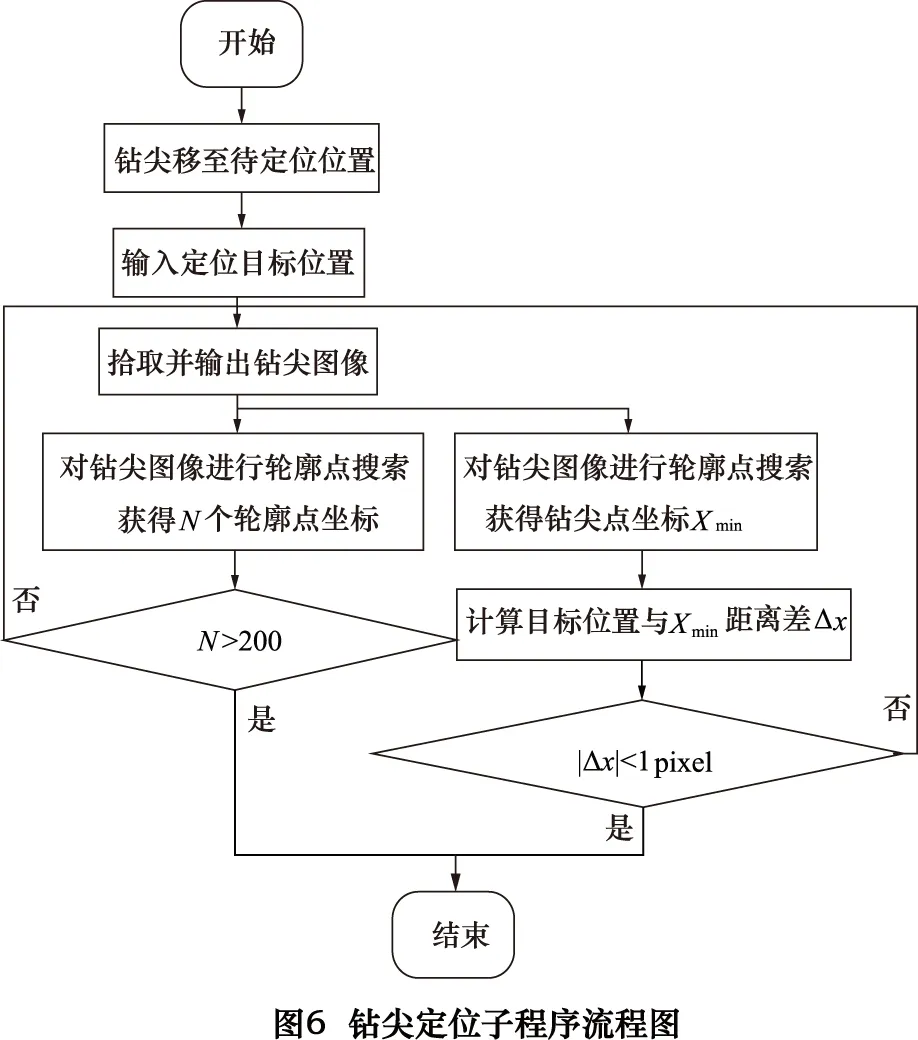

3.1 钻尖定位子程序

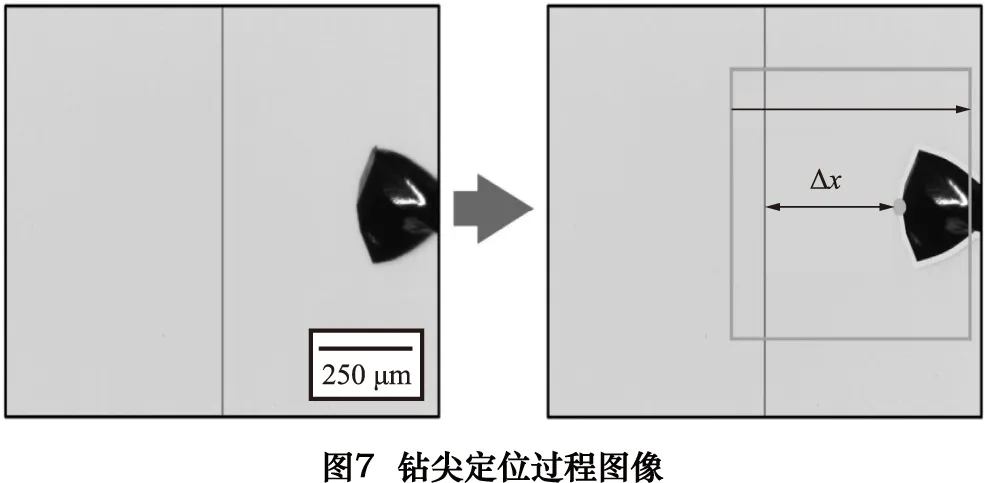

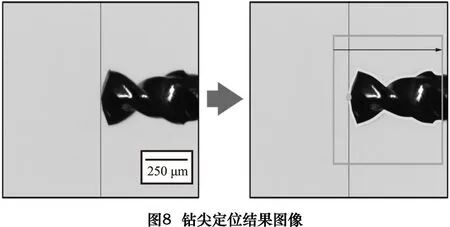

该子程序的流程如图6所示。当线性运动平台将钻针移动至待定位位置后,摄影机会拾取钻尖图像并在图像上标示出目标位置线如图7所示,然后通过IMAQ Extract Contour V以由左至右测量出钻尖上的多个轮廓点,并设定轮廓点数大于200点的门槛,以判断钻尖是否进入取像范围。当钻尖进入取像范围后,再次通过IMAQ Extract Contour VI以由左至右测量出多个轮廓点及其坐标Xmin值,该数值即为钻尖点的X方向坐标。然后,计算目标位置与钻尖点的X方向差距Δx,并通过线性运动平台使钻尖移动Δx的距离以逼近目标位置,如图8所示。同时给定|Δx|必须小于1 pixel的容许误差,以将钻尖不断逼近到定位位置。

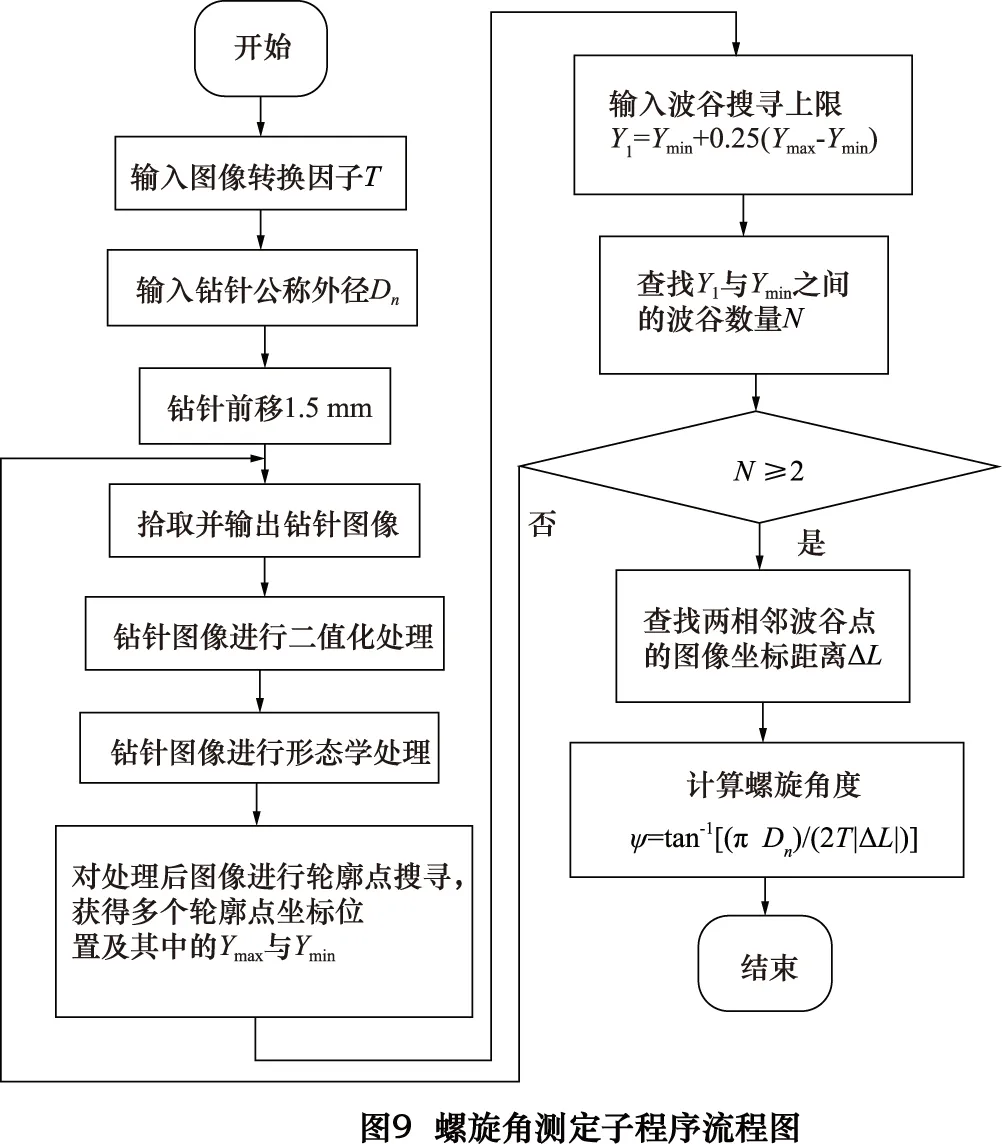

3.2 螺旋角测定子程序

该子程序的流程如图9所示。钻针到达定位位置后,线性运动平台将钻针往前移动1.5 mm,而摄影机会拾取钻部图像,并将钻部图像进行二值化与形态学处理[5]以突显较完整的钻部所在区域。然后,通过IMAQ Extract Contour VI以由上至下测得钻部上的多个轮廓点,以得出最高点与最低点的Y方向坐标Ymax与Ymin。最后,通过Peak Detector VI搜寻介于Ymin与Ymin+0.25(Ymax-Ymin)之间的所有波谷点坐标。当设定波谷点数目大于或等于2个点的必要条件满足后,经搜寻到两相邻波谷点的X方向距离ΔL,可估计出钻针螺旋槽的导程为2ΔL,并可由钻针的公称外径Dn与导程|2ΔL|之间的几何关系计算出螺旋角ψ的数值[6]。

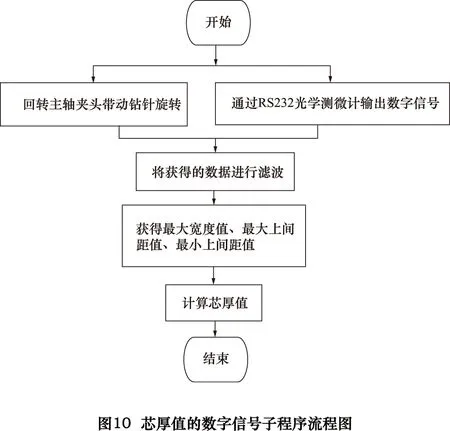

3.3 芯厚值的数字信号子程序

该子程序的流程如图10所示。当线性运动平台将钻针移动到待测截面后,回转主轴夹头会带动钻针旋转1.5圈,并通过NI-VISA使用RS232获取光学测微计所输出的数字信号以取得原始测量数据(宽度值与上间距值)。然后通过TSA Moving Average VI将原始数据进行虑波,并舍去前后各1/4圈的数据后,获取余下数据的最大宽度值Wmax、前半圈数据的最大上间距值Gu,max(1)、最小上间距值Gu,min(1)以及后半圈数据的最大上间距值Gu,max(2)、最小上间距值Gu,min(2),最后再通过公式(1)~(4)计算出芯厚值。

3.4 芯厚值的模拟信号子程序

当线性运动平台将钻针移动到待测截面后,回转主轴夹头会带动钻针旋转1.5圈,同时通过DAQ Assistant以使数据采集卡的模拟信号输入界面获取光学测微计所输出的电压信号,并将电压值转换为原始测量数据。

4 系统软硬件整合架构

本系统整合架构主要是由NI PXIe-8820嵌入式控制器、NI PXI-7340四轴运动控制卡、NI PXIe-6341数据采集卡的NI PXIe-1071仪控平台与硬件机台连接,且使用NI LabVIEW 2014软件进行运动控制、逻辑控制、机器视觉、图像处理、数据采集与数学运算等功能的软件编程与系统整合测试,并以此开发人机界面。其中,人机界面以分页[7]的方式呈现测量参数设定、钻尖定位、螺旋角测定、芯厚测量、测量结果确认等动作单元。

本系统可通过NI-Motion及PXI-7340操控回转运动平台、线性运动平台及回转主轴夹头中的伺服电动机与步进电动机进行运动控制,并通过NI-Vision及NI-IMAQ以操控机器视觉模块并获取图像进行处理,再通过NI-VISA、NI-DAQmx PXIe-6341获取光学测微计输出数字信号及模拟信号并经由转换及运算得到测量数据。机器视觉模块中的摄影机则通过USB连接至仪控平台,以获取图像。

5 系统自动化测量流程

微型钻针芯厚的自动化测量流程[8]概括如下:

Step1:主程序开始,将待测钻针夹持于回转主轴夹头上;

Step2:输入待测量的截面数N1与单截面重复测量次数N2;

Step3:将线性运动平台与回转运动平台进行原点复位;

Step4:通过线性运动平台与机器视觉模块进行待测钻针的钻尖定位程序;

Step5:通过线性运动平台与机器视觉模块进行待测钻针的螺旋角测定程序;

Step6:通过回转运动平台将光学测微计旋转至其测量平面与钻针的螺旋角方向一致的测量角度位置,并设i1=1;

Step7:通过线性运动平台将待测钻针移动到第i1个待测量截面位置;

Step8:通过回转主轴夹头带动钻针旋转,同时通过光学测微计测量该截面的厚度值与上间距值,并经由数据传输界面输出数字信号与模拟信号,此步骤自动重复执行N2次;

Step9:将输出的数字信号与模拟信号经过计算后得到该截面的芯厚值,并令i1=i1+1;

Step10:确认是否有后续的待测截面,若有则重复进行步骤Step7,若无则进行下一步骤;

Step11:将所有测量结果储存,线性运动平台与回转运动平台进行原点复位;

Step12:将待测钻针从回转主轴夹头取出,主程序结束。

6 系统测试

在测量重现性与准确度验证实验的部分,是以某品牌的UC型钻针(外径为0.25 mm、钻槽长度lf为3.9 mm)样本以进行其特定截面的芯厚测量。钻针样本先使用本系统将lc=0.25lf的截面位置下以4 r/min的转速重复测量12次,每次测量后必须关闭设备重新启动系统以重新执行一次完整测量程序。然后,再将该钻针样本人工研磨至待测截面位置,并用工具显微镜(配合测量软件,准确度为±3 μm),对该研磨截面重覆进行12次芯厚测量,人工测量与本系统的测量结果进行比较。

表1所示为测量重现性与准确度实验结果。RS232与DAQ的芯厚测量数据的重现性(测量数据在三倍标准差的范围)分别在±0.912 μm与±0.684 μm的范围以内;此外,这两种模式与工具显微镜测量值的最大相对差异量分别为1.72 μm 与1.41 μm。因此,由本研究的钻针芯厚测量方法与系统,测量重现性可达±1 μm的范围以内,而其测量准确度(相较于工具显微镜)可达±2 μm的范围以内。

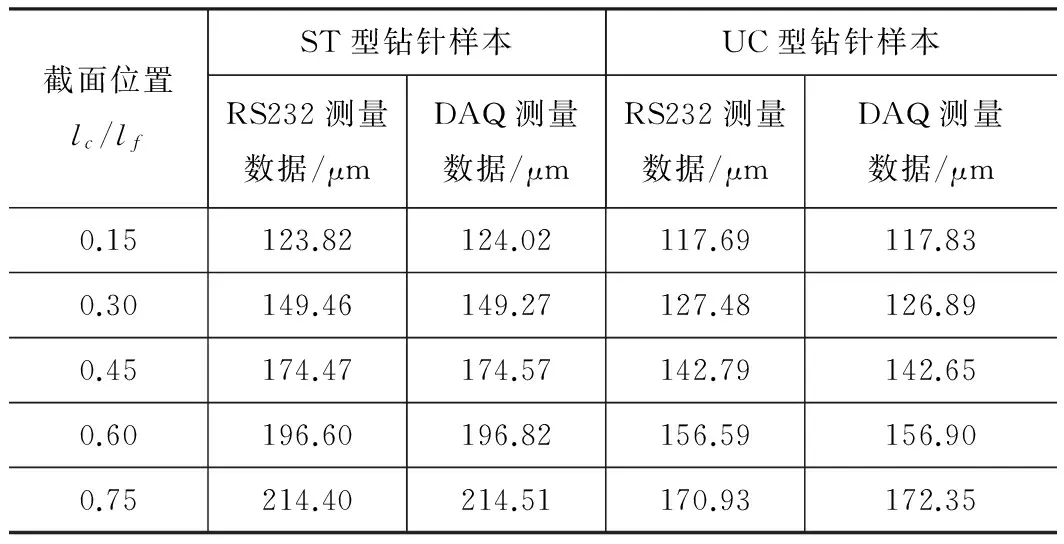

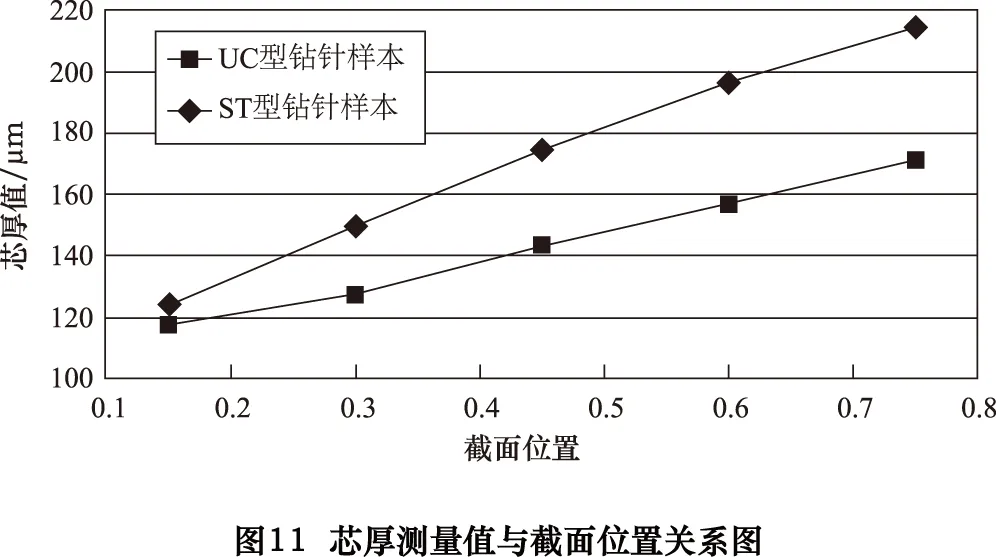

仿照业界标准程序的芯厚测量实验:以某厂牌的ST型钻针(外径为0.3 mm、钻槽长度lf为5.5 mm)与UC型钻针(外径为0.25 mm、钻槽长度lf为3.9 mm)样本各一支进行五个截面的芯厚测量。每一支钻针样本分别研磨至lc=0.15lf、0.3lf、0.45lf、0.6lf及0.75lf的截面位置。表2及图11所示为两支钻针样本的各截面的芯厚测量结果(平均值)。实验结果显示芯厚值随着测量截面位置呈现线性递增的趋势,此现象与前述的芯厚锥度设计相吻合。

表1 测量重现性与准确度测试结果

测量次数RS232测量数据/μmDAQ测量数据/μm工具显微镜测量数据/μm1126.10125.83126.862125.58125.85126.413126.10125.45126.554125.71125.84126.225125.76125.94125.836125.33125.50126.857125.69125.99125.658125.67125.61125.329126.05125.85125.9010125.14126.04125.2611125.78126.26125.9812126.05125.81126.44平均值125.75125.83126.11

表2 仿照业界标准程序的芯厚测量试验结果(平均值)

截面位置lc/lfST型钻针样本RS232测量数据/μmDAQ测量数据/μmUC型钻针样本RS232测量数据/μmDAQ测量数据/μm0.15123.82124.02117.69117.830.30149.46149.27127.48126.890.45174.47174.57142.79142.650.60196.60196.82156.59156.900.75214.40214.51170.93172.35

7 结语

本文利用NI相关产品软件及硬件的整合能力开发钻针芯厚光学自动化测量系统,能够有效地降低系统开发时的时间及经济成本。本研究针对运动控制、

逻辑控制、机器视觉、图像处理、数据采集与运算等功能进行系统整合与测试。由实验测试结果证实本系统具有:操作时间在30 s以内;重现性可达±1 μm的范围以内;准确度达到±2 μm的范围以内。本系统可实现钻针芯厚的快速的自动化测量,从而提升钻针芯厚测量过程的效率与可靠性。

[1]翟青霞,杜明星.PCB用微型钻针及其检测技术的发展解析[J].印制电路信息,2013,21(7):14-17.

[2]左熹.PCB数控钻床的钻针质量检测研究与开发[D].重庆:重庆大学,2009.

[3]占乐,柳宁,王高,等.微型钻头钻芯尺寸测量的研究[J].机床与液压,2006,34(6):181-183.

[4]喻道远.基于图像检测的钻针光学自动检测系统研究[D].上海:上海交通大学,2007.

[5]师文,朱学芳,朱光.基于形态学的MRI图像自适应边缘检测算法[J].仪器仪表学报,2013,21(2):208-214.

[6]王昌,高晶晶.基于机器视觉的轴承生产中的表面质量在线检测与研究[J].机床与液压,2013,41(19):53-55.

[7]张舞杰,李迪,叶峰.基于计算机视觉技术的微钻刃面自动光学检测[J].华南理工大学学报:自然科学版,2006,34(11):123-126.

[8]吴丁云.基于计算机视觉的PCB钻针自动检测系统[D].上海:上海交通大学,2009.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Development of micro drill core thickness fast optical automated measurement system

SHANG Shuyu, WANG Jian

(Department of Automation and Information Engineering, Pingdingshan Industrial College of Technology,Pingdingshan 467001, CHN)

To solve the problems of poor accuracy, high cost, low efficiency in micro drill core thickness measurement device, using integration of related NI software and hardware products, integrating the functions of motion control, logic control, machine vision, image processing, data acquisition and computing, etc.So that develop a drill core thickness optical automated measurement system.Experiments show that the micro drill core thickness measurement system has the following features: the time needed for measuring single cross section of drill hole is within 30 seconds; core thickness measurement reproducibility is within a range of ± 1μm; the measurement accuracy is up to within ± 2μm range, the system can effectively enhance the efficiency and reliability of the drill core thickness measurement.

micro drill; core thickness measurement; optical micrometer; motion platform; LabVIEW

TP206.1

A

10.19287/j.cnki.1005-2402.2016.11.002

尚姝钰,女,1981年生,讲师,硕士,主要研究方向为机械电子。

(编辑 汪 艺)

2016-02-02)

161109