盘式制动器噪声、振动与声振粗糙度特性的复模态评价

黄泽好,刘通,雷伟,2,万鑫

(1.重庆理工大学车辆工程学院,重庆400054;2.南方天合底盘系统有限公司,重庆402760)

盘式制动器噪声、振动与声振粗糙度特性的复模态评价

黄泽好1,刘通1,雷伟1,2,万鑫1

(1.重庆理工大学车辆工程学院,重庆400054;2.南方天合底盘系统有限公司,重庆402760)

建立了盘式制动器非线性有限元模型,分析了复模态,从振型、频率、负阻尼比、模态耦合、模态应变能等多维度评价其噪声、振动与声振粗糙度特性。结果表明:不同参数从不同角度都能反映模型模态的不稳定性;模型在1~15 kHz范围所有频段存在不稳定模态,且在1~3 kHz和12~13 kHz频段复特征值实部大,负阻尼比高,模态稳定性差;不稳定模态容易与相邻模态发生耦合,发生制动噪声概率大。

机械学;盘式制动器;制动噪声;复模态;噪声、振动与声振粗糙度评价

0 引言

汽车制动噪声影响了汽车的商品性和制动系统可靠性,其产生的主要因素包括摩擦制动特性、制动器结构、环境、制动工况等[1-3]。制动噪声包括低频抖动、低频啸叫和高频啸叫。其中,高频啸叫是其主要成分,主要是因为制动系统运动副之间的自激振动并在制动系统零部件的模态影响下而被放大引起的[4-5]。研究制动系统噪声的主要方法是通过制动噪声测试和理论分析。目前企业一般按AK噪声试验程序和SAE J2521台架试验程序[6-7]在噪声、振动与声振粗糙度(NVH)惯性台架试验机上进行噪声测试,但是试验结果差异较大,因而受到局限。理论研究是通过建立和求解制动器动力学模型[8-9]。随着计算机技术发展,有限元方法能较真实模拟制动系统结构,反映其动态特性[10-11]。复模态分析法对于体现摩擦力的非线性大型多自由度系统具有广泛适应性,它是通过建立制动系统非线性有限元模型,求取模型复特征值从而得到制动器不稳定模态[12-13]。本文以某A0级轿车盘式制动器为对象,应用复模态分析,从振型、频率、负阻尼比、模态耦合、模态应变能等多维度评价其NVH特性。

1 盘式制动器非线性有限元模型

1.1 目标车型制动器参数

目标车型整车参数见表1所示。

表1 制动系统参数Tab.1 Braking system parameters

1.2 有限元模型

应用计算机辅助设计与计算机辅助制造系统软件UG建立3D模型。在ANSYS Workbench环境划分制动器总成网格。考虑制动器总成零部件多、几何模型复杂,网格划分采用自由和映射相结合方式。得到的制动器总成有限元模型如图1所示,节点数2 519 717,单元数683 530.模型网格大多数为20节点的高阶六面体单元,占网格总数79.52%,其畸变度基本小于0.5,制动器总成模型剖面网格质量较好。

图1 制动器有限元网格模型Fig.1 Brake finite element mesh model

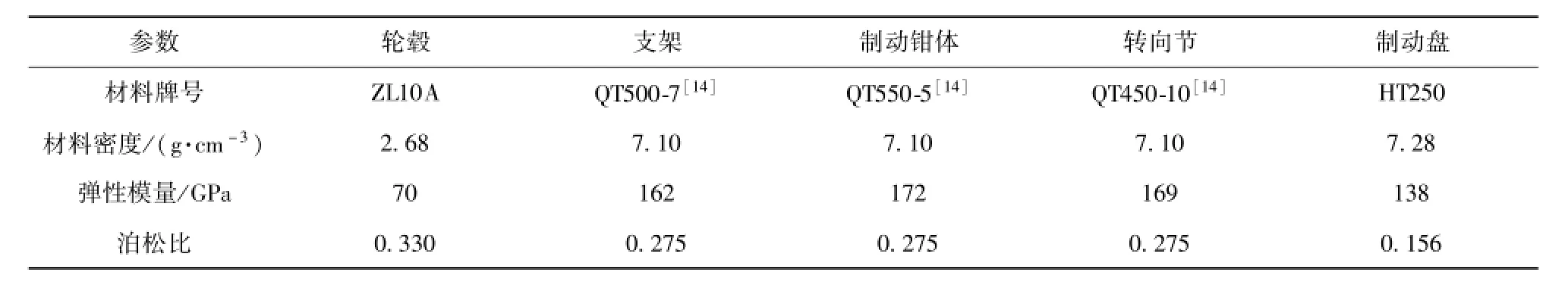

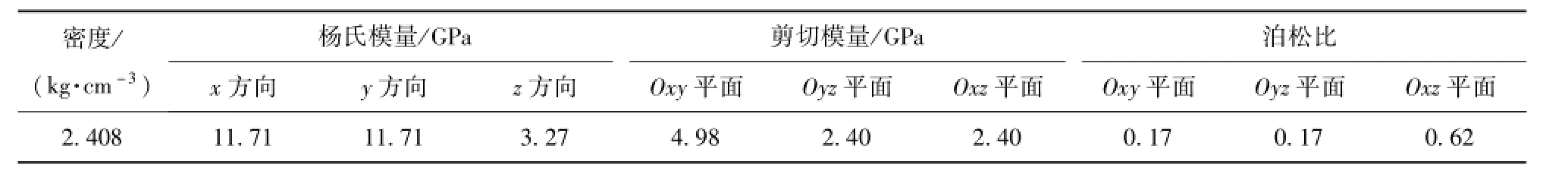

1.2.1 单元材料

轮毂、支架、制动钳体、转向节、制动盘等零件均为线弹性材料,参数见表2.制动块、消音片摩擦材料为各向异性,参数见表3.

表2 制动系统主要零件材料参数Tab.2 Main parts material parameters of braking system

表3 摩擦材料参数Tab.3 Friction material parameters

1.2.2 接触与载荷处理

制动盘与制动块之间交界面上的接触单元按面-面接触单元定义接触面。根据接触面定义接触对为绑定接触、摩擦接触和螺纹接触等。载荷考虑制动系统液压力和螺栓预紧力。液压力大小为20 bar,均布在活塞摩擦接触面的节点上。螺栓预紧力见表4.

1.2.3 边界约束条件

制动盘除旋转自由度外还受其余5个自由度约束;转向节摆臂孔、转向孔、减振孔分别与主销、转向拉杆、减振器相连,3个孔的3个平动自由度约束。分析及求解设置时,采用部分非线性摄动模态分析。首先进行非线性静力分析,滑移运动角速度为9.4 rad/s,采用非对称模态求解器,求解范围0~16 kHz.

表4 螺栓预紧力设置Tab.4 Pre-tightening force setting of bolts

2 复模态分析与评价

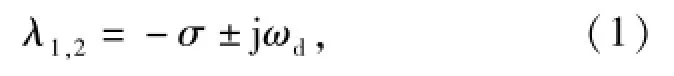

2.1 复模态与负阻尼比

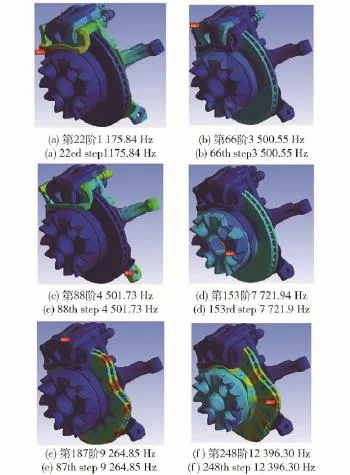

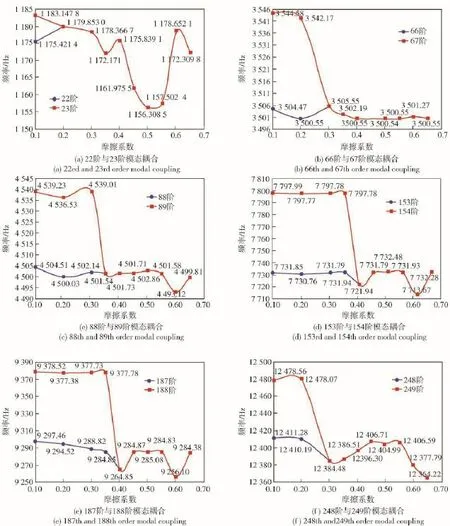

制动器在实际工况中,受制动压力、制动温度、制动速度等因素的影响,引起摩擦系数的波动[15-17]。设置制动块与制动盘之间的摩擦系数,其在范围为0.10~0.65之间,应用部分非线性摄动模态分析法,可得到模型复模态振型和复频率。对模型进行计算,求解出不稳定模态。如图2、图3所示。

图2 不同摩擦系数下不稳定模态的频率Fig.2 Frequencies of unstable mode under different friction coefficients

根据特征值模态振动方程,其特征值为

式中:σ为衰减系数(衰减指数);ωd为阻尼固有频率,ωd表达式为

ω0为无阻尼固有频率,;ξ为阻尼比。

因此,

图3 不稳定模态(摩擦系数0.40)Fig.3 Unstable mode(mole coefficient of 0.40)

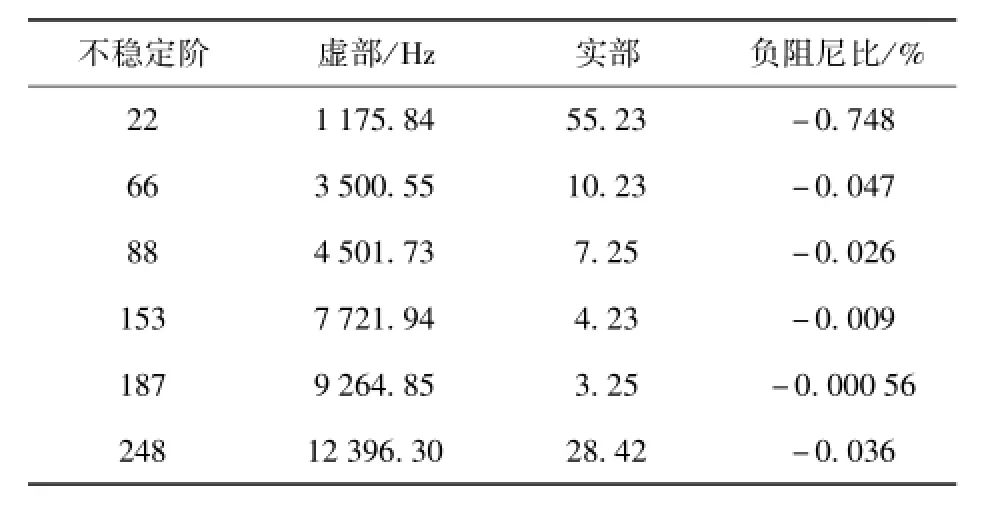

根据(3)式,可以得出阻尼比为负,称为负阻尼比。该模型不稳定模态特征值虚部、实部和负阻尼比如表5所示。

表5 摩擦系数0.40时复特征值与负阻尼比Tab.5 Friction coefficient and negative damping ratio for friction coefficient of 0.40

2.2 模态耦合

根据模态耦合理论,相似特征的模态会互相靠近,并且随着摩擦系数的增大而耦合。当两个相近模态相互耦合在一起时,将导致系统不稳定[1-2]。图3(a)~图3(f)分别为第22阶与23阶、66阶与67阶、88阶与89阶、153阶与154阶、187阶与188阶、248阶与249阶模态之间随着摩擦系数增加而产生耦合。说明不稳定模态的相邻模态可能也是不稳定模态。

图4显示了随着摩擦系数的增大,相邻模态的耦合过程。图4(b)中,当摩擦系数为0.2和0.3时,第66阶模态与第67阶模态尚未产生耦合,均为稳定的模态;而当摩擦系数增大至0.3以上,两阶模态产生耦合,形成一对共轭模态,其虚部相同,实部相反,造成第66阶模态不稳定。

图4 随摩擦系数增加的相邻模态耦合Fig.4 The adjacent modal coupling with the friction coefficient increasing

2.3 模态应变能

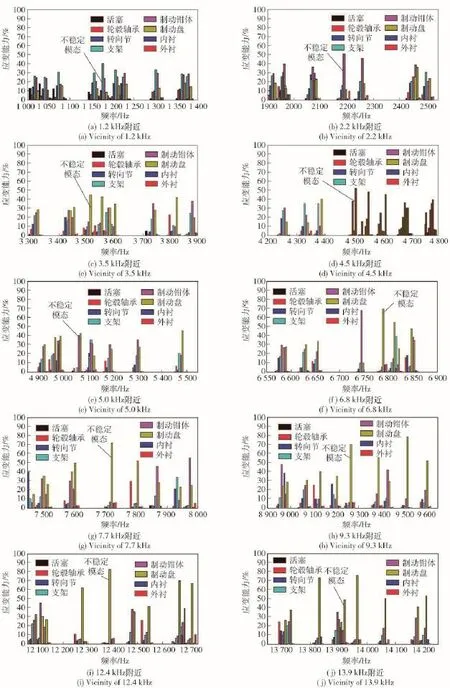

制动器总成的模态分析中,若某零部件在一阶模态的应变能较高,则表示该零部件在这一阶模态容易被激振起来。通过对模态应变能统计可得到制动器各个零部件的模态对制动噪声的影响程度[18-19]。统计不稳定模态及其附近模态的应变能,如图5所示。

图5 不同零件在不同频率模态应变能Fig.5 Modal strain energies of different parts at different frequencies

模态应变能可为制动噪声提供依据。由图5(a)、图5(b)可知,低频(1~2.5 kHz)的制动啸叫主要是支架或者制动钳体自激振动引起的。由图5(d)~图5(j)可以看出,高频(3.5~14.2 kHz)的制动啸叫主要是制动盘的模态与制动块模态耦合造成的,因此,改变运动副接触面几何形态可改善制动器NVH性能。

2.4 模型验证

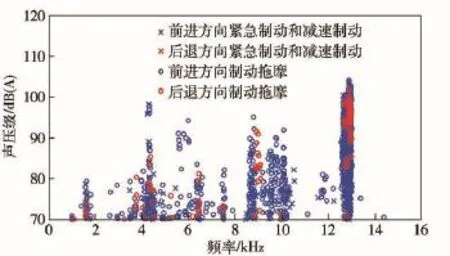

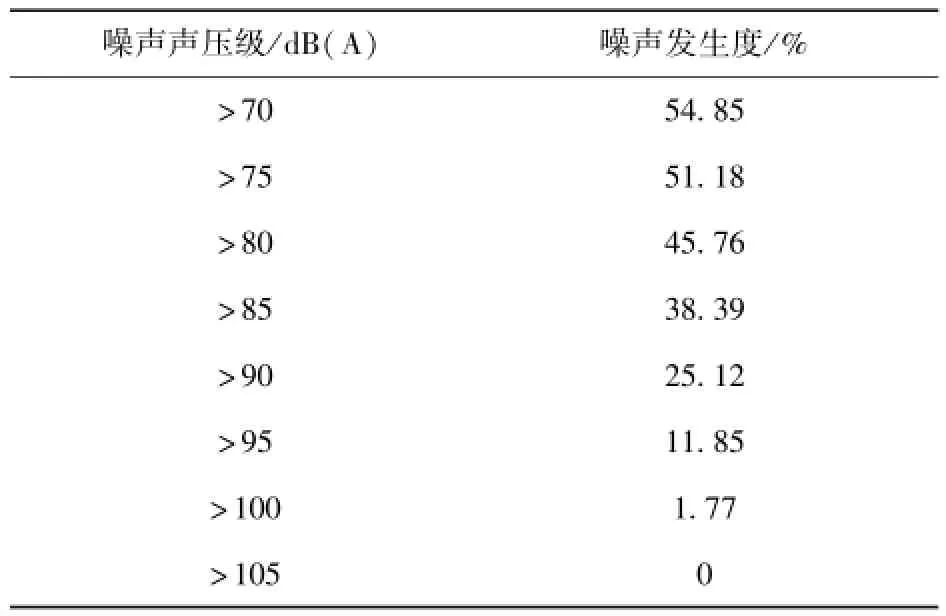

对该模型实物在Dyno Giant 7000惯性型制动试验台上按SAE J2521标准进行NVH试验。综合考虑紧急制动减速工况、制动拖磨工况、减速制动工况3个基本工况,试验总循环次数2 315次。自动检测记录大于70 dB(A)的不同频率的噪声级并根据噪声发生次数计算噪声相对发生度,如图6、表6所示。

图6 噪声频率与声压级Fig.6 Noise frequency and sound pressure level

表6 声压级与发生度Tab.6 Sound pressure level and occurrence of noise

结果显示,根据制动力与制动时间的关系试验出3个制动工况产生的激励不同,使制动器在不同频率中激发出不同的响应效果。在1~15 kHz各频段均有噪声产生,高分贝噪声发生频率与图2中不稳定模态所在频率基本重合,试验结果与复模态多维评价结果基本吻合,说明复模态分析方法可行,非线性有限元模型可用。

3 结论与展望

1)在汽车盘式制动器的分析中,复模态频率正实部与负阻尼比具有同样表征所对应模态不稳定性的能力,数值越大、模态越不稳定,不稳定模态所在频率与高分贝噪声发生频率基本重合。

2)不稳定模态与相邻模态随着摩擦系数的变化发生模态耦合是导致该制动器NVH性能差的原因。

3)应用模态应变能分析可诊断出引起制动高频啸叫的相应零部件,为系统改进提供准确定位。

4)在制动试验台上进行试验时自动记录出>70 dB的噪声。由于在不同工况下某一阶不稳定模态出现的次数也不同,所以无法说明声强频率结构的变化是不稳定模态的随机或是表征因素,有待后续研究。

(References)

[1] 日本自动车技术会.汽车工程手册1[M].北京:北京理工大学出版社,2010. Japan Society of Automotive Engineering.Automobile engineering manual 1[M].Beijing:Beijing Institute Technology Press,2010.(in Chinese)

[2] Liles G D.Analysis of disc brake squeal using finite element methods[J].Journal of Tribology,1989,119(4):797-801.

[3] 刘显臣.汽车NVH综合技术[M].北京:机械工业出版社,2014. LIU Xian-chen.Auto NVH integrated technology[M].Beijing: China Machine Press,2014.(in Chinese)

[4] 吕红明,张立军,余卓平.汽车盘式制动器尖叫研究进展[J].振动与冲击,2011,30(4):1-7. LYU Hong-ming,ZHANG Li-jun,YU Zhuo-ping.A review of automotive disc brake squeal[J].Journal of Vibration and Shock,2011,30(4):1-7.(in Chinese)

[5] 王登峰,王玉为,黄海涛,等.盘式制动器制动尖叫的有限元分析与试验[J].汽车工程,2007,29(8):705-709. WANG Deng-feng,WANG Yu-wei,HUANG Hai-tao,et al.Finite element analysis and testing on disc brake squeal[J].Automotive Engineering,2007,29(8):705-709.(in Chinese)

[6] Loader L,Zhao J Y,Jarnestrom P A.et al.Noise dynamometer evaluation[C]∥19th Annual Brake Colloquium and Exhibition. New Orleans,LA,US:SAE,2001.

[7] SAE.SAE J2521:Disc and drum brake dynamometer squeal noise matrix[S].Warrendale,PA,US:SAE,2006.

[8] North M R.Disc brake squeal[M]∥Day A J.Braking of road vehicles.London,England:Mechanical Engineering PublicationLimited,1976.

[9] Yang S,Gibson R F.Brake vibration and noise:reviews,comments,and proposals[J].International Journal of Materials and Product Technology,1997,12(4/5):496-513.

[10] Sinou J J.Transient non-linear dynamic analysis of automotive disc brake squeal-on the need to consider both stability and nonlinear analysis[J].Mechanics Research Communications,2010,37(1):96-105.

[11] 郑荣,黄伟中,徐飞军,等.基于ANSYS的汽车盘式制动器总成分析[J].机械传动,2012,36(5):74-76. ZHENG Rong,HUANG Wei-zhong,XU Fei-jun,et al.Finite element analysis of automobile disc brake assembly based on ANSYS[J].Journal of Mechanical Transmission,2012,36(5):74 -76.(in Chinese)

[12] Chung C H J,Donley M.Mode coupling phenomena of brake squeal dynamics[C]∥SAE 2003 Noise and Vibration Conference and Exhibition.Traverse City,Michigan,US:SAE,2003.[13] Ito,Ryo,Katayama,Hiroshi,Tomokazu.Evaluation method by complex modal analysis for structures with viscous dampers[C]∥International Conference on Nuclear Engineering.Chiba,Japan: ICNE,2015,01.

[14] 沈阳铸造研究所.GB/T 1348—2009球墨铸铁件[S].北京:中国标准出版社,2009. Shenyang Research Institute of Foundry.GB/T 1348—2009 Spheroidal graphite iron castings[S].Beijing:Standards Press of China,2009.(in Chinese)

[15] 王仁广,李志远,张彪,等.盘式制动器平均摩擦系数的试验研究[J].实验技术与管理,2010,27(1):29-30. WANG Ren-guang,LI Zhi-yuan,ZHANG Biao,et al.A test research on disc brake average friction coefficient[J].Experimental Technology and Management,2010,27(1):29-30.(in Chinese)

[16] 张立军,缪唯佳,余卓平.汽车盘式制动器摩擦-振动耦合特性试验研究[J].摩擦学学报,2008,28(5):480-484. ZHANG Li-jun,MIU Wei-jia,YU Zhuo-ping.An experimental study on the coupling characteristics of friction-vibration of disc brake[J].Tribology,2008,28(5):480-484.(in Chinese)

[17] Teoh C Y,Ripin Z M,Hamid M N A.Analysis of friction excited vibration of drum brake squeal[J].International Journal of Mechanical Sciences,2013,67(1):59-69.

[18] Guan D H,Huang J C.The method of feed-in energy on disc brake squeal[J].Journal of Sound and Vibration,2003,261(2):297-307.

[19] 周权,包伟,徐艳平,等.基于动刚度和模态应变能的某车NVH性能改善研究[J].汽车科技,2013(6):56-62. ZHOU Quan,BAO Wei,XU Yan-ping,et al.The NVH performance study of vehicle based on modal strain energy and dynamic stiffness analysis[J].Auto Mobile Science&Technology,2013(6):56-62.(in Chinese)

Complex Modal Evaluation of NVH Characteristics of Disc Brake

HUANG Ze-hao1,LIU Tong1,LEI Wei1,2,WAN Xin1

(1.Chongqing University of Technology,Vehicle Engineering Institute,Chongqing 400054,China;2.CSG TRW Chassis Systems Co.,Ltd,Chongqing 402760,China)

A disc brake nonlinear finite element model is established.Noise vibration and harshness(NVH)characteristics of disc brake are evaluated by the complex mode analysis from the multiple dimensions of negative mode,frequency,damping ratio,modal coupling,modal strain energy and so on. The results show that the different parameters can reflect the instability of modal model.The model exists an instability mode in the range of 1~15 kHz frequencies.Big complex eigenvalue real part,high negative damping ratio,and poor modal stability exist in the ranges of 1~3 kHz and 12~13 kHz.Unstable modal could couple with adjacent modal easily,which increases the incidence of brake noise.

mechanics;disc brake;brake noise;complex mode;NVH evaluation

U463.51

A

1000-1093(2016)07-1275-07

10.3969/j.issn.1000-1093.2016.07.016

2015-07-10

2013年重庆高校创新团队建设计划项目(KJTD201319)

黄泽好(1966—),男,教授,博士生导师。E-mail:zehaohuang@cqut.edu.cn