高速铁路道岔厂内制造平顺性控制研究

付 涛

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

高速铁路道岔厂内制造平顺性控制研究

付 涛

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

简述了高速铁路道岔结构的特点,从道岔零部件制造、道岔组装、厂内试铺等方面,探讨了高速铁路道岔厂内制造平顺性的控制要点,有效提高了高速铁路道岔制造的质量。

高速铁路,道岔,钢轨,平顺性

0 引言

高速铁路道岔是高速铁路三大核心技术之一,高平顺性、高稳定性、高安全性是高铁道岔设计、制造与养护的最终目标。高速铁路道岔结构复杂,制造难度大,是平顺性控制的关键环节。道岔区的静态平顺性包括轨道几何平顺性和刚度均匀化,道岔几何平顺性主要包括高低、方向、水平、轨距变化率、轮轨接触等方面,本文从高速铁路道岔静态几何平顺性控制着手,结合厂内制造工艺,提出控制道岔静态几何平顺性的关键项点,并就相关项点的控制提出了解决方案。

1 高速铁路道岔技术特点

高速铁路道岔按号数分为60 kg/m钢轨18号、60 kg/m钢轨42号及60 kg/m钢轨62号道岔,适用于直向容许通过速度250 km/h,350 km/h,侧向容许通过速度80 km/h的有砟或无砟线路。

结构特点:

1)18号道岔采用R1 100 m的单圆曲线;42号和62号道岔采用圆曲线+缓和曲线。

2)尖轨采用相离半切线型,相离值为12 mm,选用60D40钢轨制造;跟端锻压成60 kg/m标准钢轨,并进行1∶40斜扭转,便于与区间线路平顺连接。

3)为保证尖轨跟端的平顺性,根据不同温度力的变化,跟端分为设置传力机构与不设传力机构两种。

4)翼轨采用22.8 m的轧制特种断面翼轨制造,相比模锻翼轨,轧制翼轨加工制造容易且有效解决了平顺性差、工电配合空间狭小的问题。

5)依据水平藏尖结构提高横向平顺性的原则,350 km/h道岔心轨采用水平藏尖,翼轨水平铣削9 mm的藏尖结构。水平藏尖结构降低了轮轨横向作用力,有利于降低列车逆向进岔时车轮撞击心轨的可能性,确保列车安全平稳。

2 零部件制造过程中平顺性控制

高速铁路道岔主要零部件均为长大轨件,加工质量的好坏直接影响到组装质量。为确保加工精度,轨件均采用大型数控龙门铣床、数控钻床等数控设备加工制造,达到高速道岔精密部件精密制造的目的。

2.1 尖轨、心轨降低值与标准轨头轮廓加工控制

有研究表明,尖轨与基本轨结合部的轮轨关系是影响动车组过岔平稳性的主要因素,心轨与翼轨结合部的轮轨关系是影响动车组过岔安全性的主要因素。缩短轮载过渡范围能有效提高动车组过岔平稳性。

250 km/h道岔尖轨降低值过渡慢、范围大,350 km/h道岔尖轨降低值过渡快、范围广,见表1。

表1 尖轨降低值过渡范围比较 mm

为改善列车运行条件,保证长心轨尖端有一定的宽度,将心轨尖端水平藏入翼轨内9 mm,避免了心轨过早受力,同时心轨理论尖端位置较250 km/h 心轨前移了130 mm,降低值过渡范围小,见表2。

表2 心轨降低值过渡范围比较 mm

尖轨、长心轨均采用60D40钢轨制造,为与60 kg/m钢轨连接跟端均需在650 mm范围内进行锻压,轨顶轮廓通过机加工修复,见图1。另外,由于轨头50 mm断面后均不再有降低值,60D40原材轨头轮廓与标准轮廓存在一定量的偏差,需经机加工修正。经反复试验,得出50 mm断面至跟端通长数控铣削的方案。该工艺轨件一次装卡,专用成型轮廓铣刀一次加工完成,有效解决了原有工艺存在的纵向、横向的不平顺,经轨头轮廓仪检测,轨头轮廓的相似度与轨顶面平顺性均都到了大幅提升。

2.2 翼轨机加工过程控制

高速铁路道岔翼轨采用22.8 m的轧制特种断面翼轨制造,趾端机加工成60 kg/m钢轨标准轨型。为消除顶面垂直磨耗后的不平顺,翼轨顶面轮廓根据心轨工作边轨迹加工成特殊结构形式。同时,翼轨在咽喉处向后水平铣削9 mm,便于心轨藏尖,提高翼轨与心轨贴合部位工作边的平顺性。

翼轨趾端采用专用成型轮廓铣刀轨头与轨腰分别一次加工成型,具有高精度、高平顺性的优点,如图2所示。

2.3 轨件1∶40斜扭转控制

为与区间高铁线路平顺连接,尖轨(心轨)跟端、翼轨趾端均需扭转1∶40,1∶40的扭转精度是钢轨顶面轮廓加工准确与否及平顺性指标的前提与关键。尖轨与心轨扭转范围为跟端650 mm范围内,允许偏差为1∶40±1∶320;翼轨扭转范围为趾端750 mm范围内,允许偏差为1∶40±1∶400。制造过程中1∶40采用了大型专用设备进行扭转,通过扭斜机的刻度盘可对1∶40精确控制,偏差极小,见图3。

斜度测量仪是专门针对高铁道岔斜度扭转检测而设计开发的新型测量仪器,通过高精度的测量仪器,可精确控制扭转斜度的质量。

2.4 不足位移的控制

道岔牵引转换中,尖轨和心轨往往达不到设计的理想线型,即存在不足位移现象。不足位移是一种动态的轨距变小,在轮轨的作用下有可能减小,但不足位移对高速运行的列车平稳性有很大影响,因此,不足位移是道岔平顺性控制的重要部分。

1)多点牵引,18号道岔转辙器部分设置3个牵引点,辙叉部分设置2个牵引点;42号道岔转辙器部分设置6个牵引点,辙叉部分设置3个牵引点。

2)在转辙器及辙叉部分设置减摩擦滑床板,并且间隔设置辊轮滑床板,将摩擦转变为滑动摩擦,减小了转换过程中的转换摩擦力。

3)42道岔设置心轨双肢弹性可弯结构,心轨厂内预设工作边顶弯反拱。

3 组装及整组验收中平顺性控制

零部件的加工精度是平顺性控制的基础环节,而厂内的零部件组装与整组试铺是高铁道岔平顺性控制的最关键环节。厂内道岔组装与试铺均在多功能专用平台上进行,为保证组装精度与道岔的高平顺性,平台平面度控制在0.5 mm以内,并定期进行平面度的检测与调整。

3.1 钢轨组件相对高差控制

零部件加工的精度很大程度上决定了组装精度,由于存在偏差累计组装后不可避免存在高差超差现象,相对高差控制是高铁道岔纵向平顺性的最终目标。

组装与试铺过程中心轨、翼轨相对高差的控制:与尖轨、基本轨组装类似,心轨15 mm~50 mm断面范围内,各检测断面相对于翼轨的降低值偏差:±0.5 mm。

检测时采用水平尺、高差尺、塞尺等多种测量工具进行测量控制,见图4。

3.2 直股直线度与曲股圆顺控制

道岔直股直线度是道岔组装非常关键的控制项点,其质量的好坏直接影响到组装质量。18号高速道岔转辙器与可动心辙叉全长分别为23.392 m和20.992 m,直线度要求为:1 m/10 m。传统测量方法存在线绳不易固定、挠度大、测量结果误差较大等缺点,直线度检测装置是为解决上述问题而专门开发的新型测量装置,如图5所示。该装置测量精度在50 m范围内达到0.5 mm,受环境影响较小,适用于厂内组装、试铺的直线度检测,也适用于线路铺设时钢轨直线度检测。

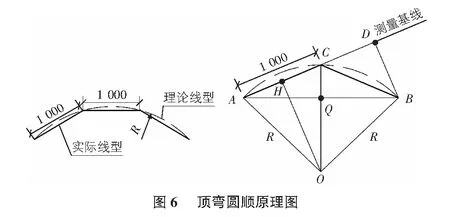

曲基本轨与曲线尖轨是道岔圆顺的控制重点,其圆顺度与岔枕定位精度、钉孔距精度、垫板承轨槽制造精度、顶铁间隙及曲基本轨与曲线尖轨制造精度相关。18号高速道岔为1 100 m半径的单圆曲线线型,在制造中采用短直线逼近圆曲线并配合圆顺样板的方法进行,一般采用每间隔1 m顶弯一次,即每米一圆顺,顶弯圆顺原理如图6所示。

由图6推算得出:

圆顺样板一般采用单边600mm长的对称式条形样板,则圆顺样板Y的计算公式为:

当R确定时,圆顺样板唯一确定。实践证明,每1 m顶弯圆顺逼近圆弧能达到设计要求的各点支距值且工作边平顺性较好。

4 结语

高速铁路道岔厂内制造技术已经形成成熟的体系,并不断地优化改进。通过对道岔的制造工艺与检测方法研究得出以下结论:

1)零部件机加工、道岔组装试铺工艺满足了高速铁路道岔精密制造的要求,实践证明通过厂内平顺性有效控制可极大改善高铁线路的平顺性。

2)先进的检测方法是平顺性控制的最直接手段。

3)平顺性控制是一项系统工程,随着科学理论体系的不断完善,平顺性控制的项点与测量方法也需不断拓展与改进。

[1] 工管技[2008]7号,客运专线道岔制造验收暂行技术条件[S].

[2] 袁宝军,费维周.时速250 km客运专线铁路60 kg/m钢轨18号单开道岔制造工艺[J].轨道工程,2006(S1):179-181.

[3] 孙 亮,冯金凤,毛建平.60号~18号客专道岔可动心轨辙叉试铺检验方法研究[J].铁道工程学报,2012(8):96-99.

[4] 王 平,刘学毅,陈 嵘.我国高速铁路道岔技术的研究进展[J].高速铁路技术,2010(2):6-13.

The control research on production harshness in high speed railway turnout

Fu Tao

(ChinaRailwayBaojiBridgeGroupCo.,Ltd,Baoji721006,China)

This paper elaborated the characteristics of high speed railway turnout structure, from the turnout components manufacturing, turnout assembly, factory trial laying and other aspects, discussed the control key points of production harshness in high speed railway turnout, effectively improved the quality of high speed railway turnout production.

high speed railway, turnout, rail, harshness

1009-6825(2016)10-0131-03

2016-01-21

付 涛(1983- ),男,工程师

U213.6

A