石灰煅烧基础理论及实践

李传库,于自源

(江苏中圣园科技股份有限公司,江苏 南京211102)

石灰煅烧基础理论及实践

李传库,于自源

(江苏中圣园科技股份有限公司,江苏 南京211102)

阐述了石灰锻烧当中的基本理论,如锻烧温度、CO2分压、原料块度、停留时间、气流速度及料层阻力等,并结合各种石灰窑对其进行分析,提出存在的问题并提出解决办法。

石灰煅烧;硬烧石灰;软烧石灰;分解速度;对流传热;气孔率

结合各种类型的石灰窑,阐述了石灰锻烧中的基本理论,指出了存在的问题并提出了解决办法。

1 石灰煅烧理论及物理化学变化

1.1石灰的煅烧理论

石灰石焙烧过程是一个结晶转化过程,其物理结构发生一系列的变化,结构单元的形状由石灰石的菱形晶格转化为石灰的立方晶格。

当快速加热、高温带停留时间短,可得到细晶结构石灰,此时晶格中存在较多缺陷(裂纹和扭曲)。当缓慢加热以及长时间停留焙烧可以获得粗晶格的石灰,其扭曲现象可以得到恢复,而细结晶可以烧结成比较粗的结晶。随着焙烧温度的提高,再结晶过程加快,而且进行得比较完全,这导致了表面活性分子CaO数量的减少。

石灰锻烧时,平均放出约40%CO2,而石灰石块的体积收缩10%~15%,试验表明,在正常焙烧温度下,石灰石体积收缩不超过20%,而在高于正常温度下收缩40%。

1.2石灰石的分解

石灰石中的碳酸钙在矿物学上一般是方解石,焙烧时,首先是分解前的膨胀,其分解是从表面开始,所形成的小晶粒石灰固定在未转化的方解石内核上,体积变化很少,但气孔体积却在增加。而继续焙烧时,小晶粒石灰开始合并,CaO晶体增长,它们之间的孔隙变得更大,但尺寸却没有变化。石灰石一般在800℃开始分解,950~1 000℃分解速度显著增加,分解后的CaO是微晶型,晶粒大小1~3 μm,这种石灰和原石灰石的外形差别不大,故具有体积密度小,气孔率高,反应性强的特征。再继续焙烧,CaO晶体继续增长,并烧结成块,料块体积缩小。达到了分解温度的石灰石,需给予进一步分解而要吸收的分解热,在常温标准下,1 kg碳酸钙需要422×4.18 kJ的热量。

2 温度和时间对石灰煅烧的影响

2.1硬烧石灰和软烧石灰

锻烧度是石灰的一种专门性质,当石灰石原料一定时,生石灰的组织结构主要取决于锻烧温度,其次是温度的作用时间。根据生产过程中使用的窑内温度,可分成轻烧石灰、中烧石灰和硬烧石灰。

柔和锻烧中形成的细晶,细孔石灰为软烧石灰,高温下产生的石灰为硬烧石灰或烧结石灰。软烧石灰的决定性标记是其表面能高,这也是反应性比硬烧石灰强得多的原因。一块软烧石灰可在几秒钟之内用水消化,而硬烧石灰通常需要几小时。如900℃锻烧的石灰溶于水时比1 200℃生产的硬烧石灰快50倍。

2.2温度对石灰煅烧的影响

石灰石的锻烧过程取决于进行锻烧时的温度,即燃烧区的温度越高,分解区正在被锻烧的碳酸钙向原料内移动的速度也越大。另一点,石灰的物理化学性质,依其结构及锻烧温度所决定。锻烧温度越高,制得的石灰也越硬。

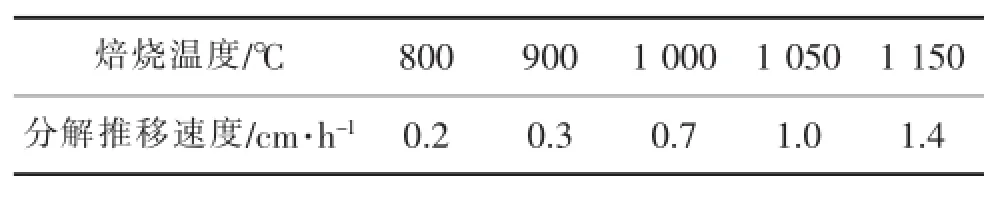

分解区移动速度与温度的关系见图1。

图1 分解区移动速度与温度的关系图

如图1所示,当温度为950℃、1 050℃及1 150℃时,分解区的移动速度各等于0.5 cm/h、1.0 cm/h及2.0 cm/h,当温度由950℃提高到1 150℃时,分解区的移动速度增大3倍。

为了达到较快的分解速度,焙烧温度必须高于分解温度,并且必须保证石灰石迅速烧透。在锻烧多孔性石灰时,需要减少粒度的波动,同时需要避免表面温度升得过高。温度对于CaCO3分解速度所起的影响,其主要原因是CO2的压力急剧升高。在CO2气流中锻烧石灰石>850℃时开始显著分解,而在900~925℃时才分解完全,当>1 150℃时晶粒开始长大,体积收缩开始烧结,当1 300℃晶粒增长速度明显加快,因而活性降低。由此可见,锻烧温度的高低比锻烧持续时间更重要。

在实际生产中迅速排出CO2气(烟气),可使其分压减小,加速CaCO3的分解。

同样大小的料块,当其锻烧温度高时,可明显地缩短其分解时间,因为分解时间和石灰表面温度成反比。

图2为分解区移动速度和温度的关系,如:950℃时为0.5 cm/h,1 050℃时为0.9 cm/h,1 150℃时为2 cm/h。根据科兹洛夫和巴乌爱尔的数据,焙烧石灰石小粒分解区的移动速度与温度的关系见图2。

图2 焙烧石灰石小粒分解区的移动速度与温度的关系图

3 料块大小对煅烧时间和窑身阻力的影响

3.1时间对石灰煅烧的影响

石灰石的锻烧时间不仅取决于窑内温度,也取决于所锻烧料块的大小。图3为石灰石粒度与锻烧时间的关系。对于单个的石灰石存在着直线关系,块度越小,锻烧得越快,预热、锻烧以及冷却所需时间越短。当块度较小时,单位表面积增加,从而提高石灰石的吸热和放热。

图3 石灰石粒度与煅烧时间的关系图

在锻烧温度相同的情况下,粒度大的石灰石要完全分解所耗用的时间比粒度小的石灰石要长得多,在一定温度下,直径50 mm的球形石灰石要比直径25 mm的锻烧时间长1倍。

石灰石粒度和焙烧温度决定着石灰石的焙烧速度。石灰石的分解速度与周围气相温度的关系见表1,提高温度是加速石灰分解的主要因素。

表1 分解推移速度与焙烧温度的关系

由上述情况可知:装入窑内的石灰石块越小,它在窑内通过的速度就越快,随着石灰石在窑内停留时间的缩短,窑的单位容积产量就增加。

另一点,原料块度上下限的选择也有重要意义,在锻烧尺寸不同的石灰石时,当小块和中块已锻烧好时,因大块还来不及充分锻烧,石灰仍不能卸出,因而锻烧时间的长短是由大块石灰石锻烧速度来决定。但是在这种情况下,小块和部分中块就要过烧,以至可能产生大量的死烧石灰。

3.2粒度对窑身阻力的影响

窑身阻力影响主要指竖窑而言,对其它窑型或其它的锻烧方式影响不大。

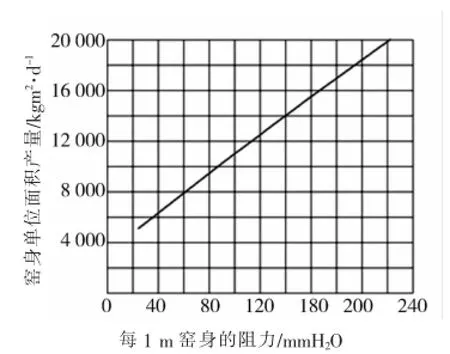

窑身阻力在很大程度上取决于小块石灰石的多少。由试验得知,在窑的负荷相同条件下,当石灰石块度为80~120 mm时,阻力为80~100 Pa/m窑身高,而在石灰石块度为30 mm时,阻力约为1 200 Pa/m,如图4所示。

图4 窑内料块尺寸为30mm的物料层阻力与单位面积产量的关系图

另提高石灰石块的均一性,会显著降低窑身内的流体阻力。

锻烧的石灰石块越小,需要的锻烧时间越短,石灰石通过窑身的路程也应越小,故锻烧大块料所采用的窑身高度比锻烧小块料所需要的高很多,锻烧小块料由于空气和气体所通过的路偏短,阻力变小,同样鼓风下,对小块的锻烧创造了良好的工作条件。

缩小要锻烧的石灰石块度,虽然空隙小了,但数量多了,锻烧时间短了,可显著缩短竖窑高度,当窑的直径和生产能力一定时,由于料层高度的减少,流体阻力可成比例的降低。

窑身的阻力取决于一系列因素,其中主要的因素是窑的单位面积产量和装入的石灰石粒度。

4 石灰窑的传热

竖窑各窑带的传热强度不同,烧成带的强度最高。预热带的热交换强度最低,其原因是载热体与被加热物料之间的温差小,因此窑体设计时,这一带的高度比烧成带高2~3倍。如窑体高度高于完成热交换所需的高度,则在预热带和烧成带之间就会出现所谓储备带(不发生热交换的窑带),冷却带也可能出现类似情况,因此,竖窑高度过高并不能提高窑的产量,反而会增加窑体气流的阻力。冷却带的热交换强度比预热带高的原因是t料-t气之间温差较大。

预热带热交换强度低,加上料层的气体温度低,气流细,这些热交换特点说明了以对流传热为主。

烧固体燃料的石灰窑是依靠物料与燃料的直接接触和上行高温气流的热对流和热传导来进行的,烧成带不但有对流热交换,而且有辐射热交换。辐射气体层很薄,但窑衬没有起传热媒介作用,此时辐射传热和对流传热在很大的温度范围内,数量不相上下,很难将它们区分开来。

烧气体燃料时,辐射热大大减小。传热过程由两个阶段构成:第一阶段是载热体和料块表面之间的热交换,即所谓外部传热;第二阶段是料块内传热(内部传热)。

在预热带,热量传给料流,气体的温度逐渐降到其最终值。烧成带热量大量消耗于抵补分解反应的吸热效应。虽然燃料在燃烧,气体的温度仍逐渐下降到900~1 100℃(下降多少取决于当量比)。从冷却带进入的冷却空气同刚刚燃烧好的物料发生热交换,空气温度升至约650℃。空气在冷却带上部,靠部分燃料的燃烧进一步加热,气流温度可升到约1 300℃(物料平均温度1 100℃)。这一温度是适于完成碳酸钙锻烧过程的最高温度。

参加热交换的总量中,有34%~44%用于预热带,43%~50%用于烧成带,有13%~15%用于冷却带。

5 石灰窑的阻力

窑半径方向上气流阻力分布如图5所示。图中窑体周边部分的阻力约为中心轴附近阻力的1/5~1/ 20,由于窑内阻力如此分布,且气体集中在阻力小的部位流动,此时虽然低温气体向上流动,在半径方向上温度一样。但高温气体向上流动由于在半径方向上的温差扩大,产生了集中在高温部位流动的浮力效应。从石灰竖窑实际情况看,冷却带的浮力效应比预热带和锻烧带小。

全窑浮力效应受高温气体的浮力效应支配,故强制的用低温空气向上流动以使半径方向上的温度均匀化作用不大。综合上述情况,如图6所示的气流状况,即窑内气流阻力是由浮力效应产生的热阻力和谓之流动阻力的纯流体力学的阻力二者构成的综合阻力。

图5 窑半径向上气流阻力分布图

图6 窑内气流分布图

6 石灰煅烧的几个问题

套筒竖窑加了内筒之后解决了一系列普通竖窑所不能解决的问题:

(1)一般筒形竖窑直径加大后,烧嘴喷出的燃料和空气达不到中心(径向),使中间料生烧,加内筒之后减少了径向料层厚度,保证火焰或高温气体穿透整个料层。设在窑周边的烧嘴穿透力可减小。

(2)利用冷却带的优势。通过循环气体通道将冷却空气引到锻烧带,内套筒可以起夹皮墙的作用,同时冷却空气通过内套筒时,可以得到预热。

(3)气流在整个料面上分布均匀,不会产生周边和中心的偏析,沿窑中心轴处气体通路是解决由在窑中心轴处空气不足造成锻烧不够的有效措施。

(4)由竖窑的锻烧机理知,从窑底进入的空气,一进入窑内就直接在窑墙周边部位产生偏流,沿中心轴的空气量显著不足,窑墙周边部位有充分的空气供给。套筒竖窑的循环气体入口设在下内筒周围,刚好可以弥补中心空气不足的缺陷。

(5)竖窑下料时,引起料面的下降,由于半径方向上,下降速度分布不均(直径大尤甚),窑墙附近和中心轴速度分布差大,对物料在窑内停留时间有很大影响,使石灰锻烧不均,套筒窑就消除了这一弊病。

(6)冷却空气不通过锻烧区料层,而是走内筒,可以减少料层的阻力,所以风机的风压不必太高,可以负压操作,炉衬寿命长。

套筒竖窑燃烧装置结构的构思分析:以煤气为例,经周边进气口送入煤气时,在径向煤气流入块状料层的深度受到限制,在窑横截面上会形成不均匀的浓度场。靠近窑壁处出现过量的可燃成分,在窑的中心部分则出现过多的空气,为了调节窑壁附近可燃成分的浓度。通过供入二次风来缓解这一问题。

套筒竖窑拱桥呈辐射状布置,同时应用引射装置把下内筒的高温气体引入火箱作为二次空气,降低热耗。

[1]初建民,高士林.冶金石灰生产技术手册[M].北京:冶金工业出版社,2009.

[2]张莹,刘玉其.石灰的制造[M].北京:化学工业出版社,1956.

[3]胡道和.水泥工业热工设备[M].武汉:武汉理工大学出版社,1992.

Basic Theory and Practice of Lime Calcination

LI Chuanku,YU Ziyuan

(Jiangsu Sinocalci Corporation,Nanjing 211102,China)

The basic theory of the lime calcinations were expounded,such as the calcination temperature,the CO2partial pressure,the raw material blocks,the residence time,the air velocity and the material layer resistance and so on,which was analyzed combining with various lime kilns.The existing problems and solutions were introduced.

lime calcination;hard burned lime;soft burned lime;decomposition velocity;convective heat transfer;porosity

TQ177.2

B

1001-6988(2016)04-0010-04

2016-05-03

李传库(1981—),男,工程师,主要从事工程设计方面工作.