大前冲上销在集聚纺纱中的应用

刘 倩

(河北宏润新型面料有限公司,河北 高阳 071500)

大前冲上销在集聚纺纱中的应用

刘 倩

(河北宏润新型面料有限公司,河北 高阳 071500)

为了提高集聚纺成纱质量,介绍了集聚纺改造要点、牵伸区摩擦力界分布特点及大前冲上销的纺纱机理,对大前冲上销在集聚纺精梳品种和普梳品种的纺纱指标进行了详细对比。指出:集聚纺设备改造后,应用大前冲上销使平面牵伸变为“S”型曲线牵伸,纺集聚纺精梳品种和普梳品种效果良好,有利于改善条干均匀度水平和细纱生活,减轻挡车工劳动强度;应用大前冲上销应注意匹配上、下胶圈规格,保证摇架压力同上、下销上机工艺匹配。

集聚纺;大前冲上销;压力棒上销;摩擦力界;曲线牵伸

0 引言

紧密纱由于毛羽少、强力高,织造布面清晰,深受用户青睐。我公司为促进产业升级,从企业自身技术管理实际出发,结合产品定位,更新工艺设计理念,优选纺织器材专件,在原FA507型细纱机上进行集聚纺改造,提升了产品质量,得到市场认可。上、下销作为细纱机牵伸机构的重要器材,其配合形成的摩擦力界作用强度对于改善纱线条干均匀度起到非常重要的作用。而在集聚纺细纱机上应用大前冲上销,可改善条干均匀度,避免条干不匀纱出现,降低机物料消耗和吨纱成本。笔者以集聚纺设备改造为依托,探讨大前冲上销和压力棒上销各自的应用特点。

1 集聚纺改造要点和牵伸区摩擦力界分布特点

1.1 改造要点和纺纱原理

集聚纺改造是在传统环锭纺细纱机的牵伸装置前部加装集聚装置形成集聚区,见图1。

在负压气流的作用下,集聚区内纤维束宽度大大缩小,从而使加捻三角区的宽度也大大缩小[1]。纤维束经过集合后再输出加捻,几乎每根纤维都能够集聚到纱体内,从而纺出毛羽少、强力高、条干好的纱线。集聚纺改造主要是牵伸区和负压吸风装置的改造,即在集聚区增加输出胶辊和异形吸风管装置(由异形吸风管、网格圈、张力杆组成),输出胶辊依靠前胶辊带动中间齿轮传动,使牵伸后的须条经集聚区集聚之后输出。

1.2 牵伸区摩擦力界分布特点

众所周知,改善细纱条干均匀度需减少粗节、细节,降低细纱长、短片段不匀率,而细纱短片段不匀的形成往往是由于牵伸过程中缺乏对浮游纤维的有效控制,纤维作不规则变速运动所致。因此,在罗拉握持力足够的前提下加大牵伸区摩擦力界强度,从而加强对浮游纤维的控制,以及改变纤维变速点均可有效改善细纱条干均匀度水平。

集聚纺系统与普通环锭纺系统相比,存在较大差异,尤其是主牵伸区摩擦力界的分布和大小。传统环锭纺工艺主牵伸区设计隔距为18 mm~19 mm,配置压力棒隔距块,即在主牵伸区内形成附加摩擦力界,纺纱条干指标好,但大规模生产存在不足,具体如下。

1) 使用前区压力棒后,单锭锭差(CVb)变大,虽然条干CV值降幅很大,但最终反映在布面上的效果却不理想[2],分析认为主要是由于牵伸不稳定造成的。

2) 使用压力棒隔距块后,由于温度、湿度变化,隔距块更换等导致出现经常性和突发性粗纱“吐硬头”问题,影响纱线质量。

3) 使用压力棒隔距块后,纱线极易出现8 cm机械波,引起异常条干纱的出现,分析认为主要是纤维粘缠罗拉导致,而进行负压式集聚纺改造后,纤维从主牵伸罗拉、胶辊输出后,成平行伸直状态,由于没有及时加上适当捻度,纤维抱合力差,非常容易缠绕在前罗拉上,且粘花不易被发现和清除,极大地影响成纱质量和生产效率。

4) 压力棒作用于前区牵伸须条中,形成一个“静态”的附加摩擦力界,大大增加了须条的牵伸力,这时必须增加钳口握持力,才能达到牵伸平衡,而增加握持力必须采取加压等手段,不仅会消耗更多的电能,而且会造成其他不可见的损伤,降低器材专件的使用寿命,增加吨纱成本。

另一种设计理念是使用不带压力棒的普通隔距块,配置较小的主牵伸区隔距,即隔距设计由改造前的18 mm~19 mm变为16.4 mm~16.8 mm,实践证明可以解决以上问题。但是,这种方案缺少了压力棒隔距块附加摩擦力界的作用,浮游纤维不易控制,即使减小上、下胶圈握持钳口,即以普通隔距块偏小掌握来控制纤维,效果也不理想。这是因为使用普通隔距块后,在细纱主牵伸区起关键作用的摩擦力界分布是由一对中罗拉和上、下胶圈钳口形成的,此摩擦力界强度相对较弱,对浮游纤维的控制较差[3],上、下销前缘至前罗拉钳口的浮游区长度较长,且无附加摩擦力界(如压力棒)控制,结果导致浮游纤维变速点分布范围和变速不稳定性扩大,纤维在主牵伸区运动过程中,不受控区域大,运动紊乱,纱线条干不良。

因此,减小前区浮游区长度是改善成纱质量的关键所在,而缩短浮游区长度一方面可减少浮游区中未被控制短纤维的数量,另一方面胶圈钳口摩擦力界相应向前方伸展,以发挥胶圈控制纤维和弹性浮动钳口的优势,加强对浮游区中浮游纤维的控制。前者主要是由原棉状态和前纺工艺决定,后者可通过优选细纱纺织专用基础件得以实现。

2 大前冲上销作用机理和应用实践

2.1 作用机理

上销装配在主牵伸区内,既是上胶圈支架, 也是上、下胶圈形成胶圈钳口重要的牵伸器材。上销压力大小、钳口面宽度的设计以及与下销的配合状态、上销支撑胶圈的张力以及运转过程中的平稳性均对成纱质量,尤其是成纱条干均匀度有着明显的影响[4]。

大前冲上销的作用机理是上销钳口面前伸,使上销头端超过下销头端2 mm~3 mm,上、下胶圈不对称配置,即通常所说的“天包地”,这样的结构使纱条在浮游区增加了一段包围弧,将浮游区平面牵伸改为“S”型曲线牵伸。

使用大前冲上销的优势如下。

1) 实现了上销弧形面钳口下压,加强了对纤维的面控制,大大增强了胶圈钳口的摩擦力界,改变了平面牵伸纤维松散问题[5]。

2) 由于上销钳口面延长,使纤维紧贴前罗拉输送而减少浮游纤维扩散,紧密度增强,纤维变速点集中且稳定前移。

3) 大前冲上销属于柔性控制,相较于前区以压力棒等形式布置的“静态”摩擦力界,须条牵伸更加柔性舒展[6],且在同等牵伸力下,须条在牵伸过程中出“硬头”问题大幅减小甚至消失,锭差也大幅度减小,消除牵伸过程中由于纤维与纤维之间摩擦、缠绕而产生的棉结,使成纱品质和风格得到明显改善。与此同时,由于牵伸力减小,毋须再大幅增加钳口握持力,这样胶辊、胶圈中凹问题也明显减小,使用寿命延长,节约了纺纱成本。

配合大前冲上销的使用,工艺设计时将前胶辊前冲量加以调整,由原来前冲2 mm改为前冲4 mm~5 mm, 以利于纱条捻度的传递,缩小无捻三角区宽度,从而减少细纱毛羽和断头。在牵伸分配时,应适当加大后区牵伸,以利于粗纱适度解捻,杜绝牵伸不良问题。

2.2 应用实践

2.2.1 精梳品种

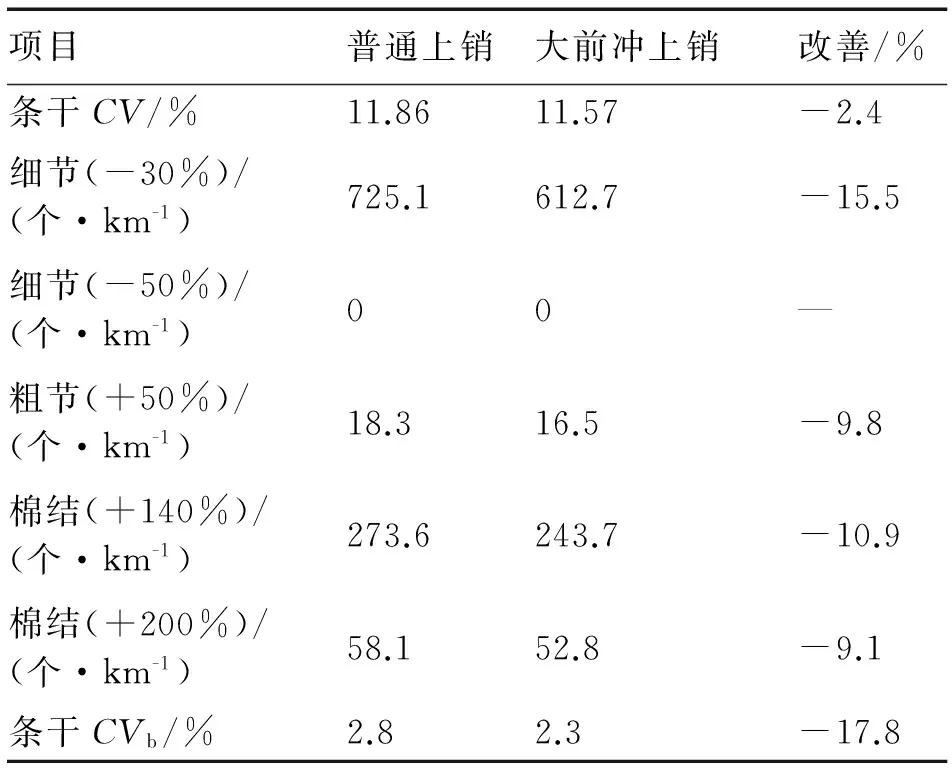

精梳品种纤维伸直平行度好,但抱合力较差,纤维缺乏弹性,短纤维(长度小于16.5 mm)含量较低,一般控制在6.5%~8.5%,其牵伸控制要点在于防止纤维松散和意外揉搓产生棉结。同等工艺条件下,在细纱工序应用大前冲上销后,以精梳11.7 tex品种为例,纱线条干CV值降低0.29个百分点、下降了2.4%,棉结(+200%)平均减少了5.3个/km,降低了9.1%,细节(-30%)指标和棉结(+140%)指标分别降低了15.5%和10.9%,条干CVb水平也大幅好转,具体指标见表1。

这是因为精梳品种使用大前冲上销后,浮游区长度相对普通上销减小了2 mm~3 mm,纤维紧贴前罗拉输送,减少浮游纤维的扩散,纤维紧密度增强,纤维变速点集中稳定前移,加上大前冲上销在胶圈钳口面形成“S”型曲面牵伸,使上销弧形面钳口下压加强了对纤维的面控制,大大增强了胶圈钳口的摩擦力界,改变了平面牵伸纤维松散问题,有利于纱线质量的改善。

表1 大前冲上销纺精梳11.7 tex纱指标对比

项目普通上销大前冲上销改善/%条干CV/%11.8611.57-2.4细节(-30%)/(个·km-1)725.1612.7-15.5细节(-50%)/(个·km-1)00—粗节(+50%)/(个·km-1)18.316.5-9.8棉结(+140%)/(个·km-1)273.6243.7-10.9棉结(+200%)/(个·km-1)58.152.8-9.1条干CVb/%2.82.3-17.8

2.2.2 普梳品种

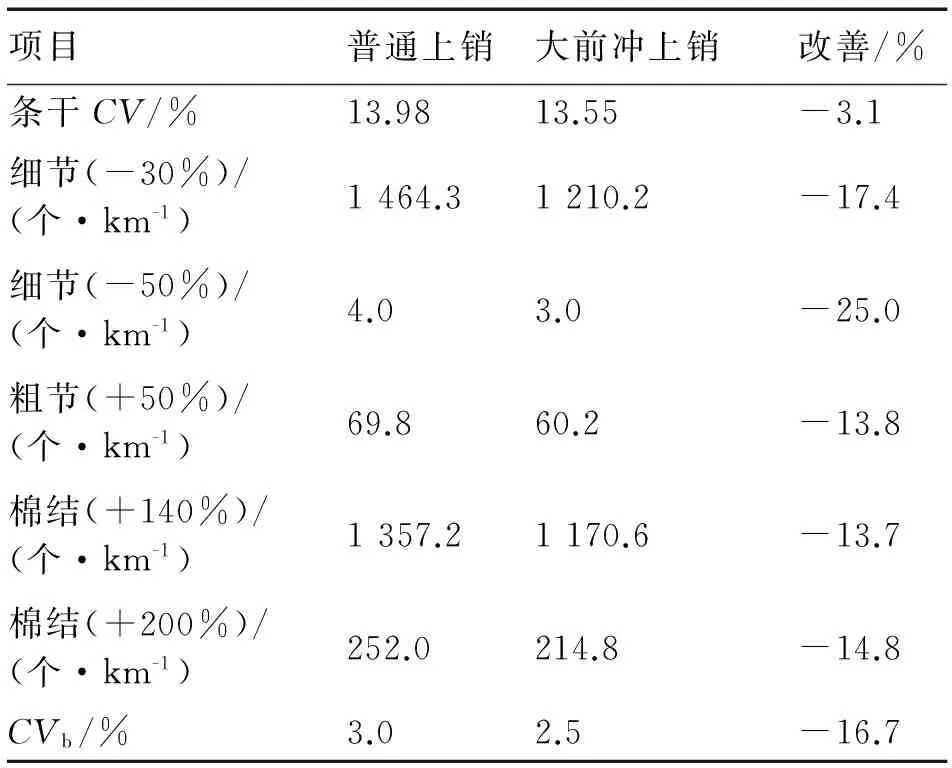

普梳品种纤维抱合较好,但是短纤维含量相对较多,一般控制在12%~14%,牵伸过程中浮游纤维含量高,加之纤维伸直平行度相对较差,不利于条干均匀度水平的提高。使用大前冲上销后,其“S”型曲面牵伸使上销弧面下压增大了对纤维的控制面,摩擦力界强度增大,有利于牵伸过程中纤维及弯钩纤维的伸直,从而可改善棉结指标;且不受控浮游区缩短,纤维横向控制力增强,有利于加强对浮游纤维的控制,使纤维变速点稳定并靠近前钳口,也有利于条干均匀度的提高。如表2所示,在集聚纺普梳品种使用大前冲上销后,棉结(+200%)平均减少了37.2个/km,降低了14.8%,条干CV值下降了0.43个百分点、下降了3.1%,细节(-30%)指标和棉结(+140%)指标分别下降了17.4%和13.7%。可见,大前冲上销的使用具有良好的应用价值。

表2 大前冲上销纺普梳14.6 tex纱指标对比

项目普通上销大前冲上销改善/%条干CV/%13.9813.55-3.1细节(-30%)/(个·km-1)1464.31210.2-17.4细节(-50%)/(个·km-1)4.03.0-25.0粗节(+50%)/(个·km-1)69.860.2-13.8棉结(+140%)/(个·km-1)1357.21170.6-13.7棉结(+200%)/(个·km-1)252.0214.8-14.8CVb/%3.02.5-16.7

3 结语

3.1 细纱牵伸工艺与成纱质量密切相关,上销作为其重要的牵伸器材,对成纱质量尤其是成纱条干均匀度有着明显的影响。

3.2 大前冲上销在集聚纺工艺上使用,在浮游区增加了一段包围弧,使原先浮游区的平面牵伸变为“S”型曲线牵伸,有利于加强对牵伸区浮游纤维的控制,缩短了主牵伸区不受控区域范围,有利于改善条干和棉结指标。

3.3 大前冲上销的柔性控制相比压力棒隔距块形成主牵伸区的附加摩擦力界,可大大减小粗纱“吐硬头”的概率,纺集聚纺精梳品种和普梳品种效果良好,有利于细纱生活,减轻挡车工劳动强度。

3.4 应用大前冲上销应注意匹配上胶圈规格,工艺设计应适当加大后区牵伸倍数,减小粗纱捻系数,设备管理要严格校正罗拉中心距和摇架三线平行度,保证摇架压力和上、下销上机工艺匹配,以达到提高成纱质量的目的。

[1] 朱预坤,苏旭中,谢春萍,等.FA506型细纱机空心罗拉紧密纺改造效果分析[J].棉纺织技术,2013,41(3):32-34.

[2] 王莉.三种细纱机前区专件应用效果比较[J].纺织器材,2013,40(5):47-48.

[3] 陈名均.前区牵伸型式对成纱质量的影响[J].纺织器材,2010,37(6):48-50.

[4] 陈万均,万觅芳,涂志武.上销及胶圈张力与成纱质量关系探讨[J].纺织器材,2003,30(6):40-41.

[5] 陈名均,聂发辉,涂志武.细纱上销与下销的优化配置[J].棉纺织技术,2005,33(5):40-42.

[6] 李惠国,李国峰.国产细纱机牵伸装置的应用现状及研发方向[J].棉纺织技术,2013,41(5):58-61.

Application of the Top Cradle with Big Advance in Compact Spinning Process

LIU Qian

(Hebei Hongrun New Fabric Co.,Ltd.,Gaoyang 071500,China)

To improve the quality of compact spun yarn,introduction is done to the essentials of the innovation of the compact spinning process,the draft friction field distribution and the spinning mechanism of the top cradle with big advance.Comparative analysis is done in details of the spinning indices in spinning combed variety and general varieties.It is pointed out that the innovated compact spinning frame use the“S”shaped drawing instead of plane drawing,producing better effect both in spinning combed variety and general varieties,which is conductive to improving the evenness and spinning production,reducing the labor intensity.When the top cradle with big advance is applicated,attention should be paid to the matching of specifications of the bottom and top aprons and guaranteeing the cradle pressure and process conformity of the bottom and top aprons.

compact spinning;top cradle with big advance;top cradle with press bar;friction field;curve drafting

2016-03-20

刘 倩(1984—),女,河北高阳人,工程师,主要从事纺织生产和纺织工艺的研究。

TS103.81+4

B

1001-9634(2016)05-0047-04