基于激光的航空发动机转子部件参数非接触传输系统

赖小皇,于 兵,马晓东

(1.江苏省航空动力系统重点实验室,南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院,四川绵阳621000)

基于激光的航空发动机转子部件参数非接触传输系统

赖小皇1,2,于兵1*,马晓东1

(1.江苏省航空动力系统重点实验室,南京航空航天大学能源与动力学院,南京210016;2.中国燃气涡轮研究院,四川绵阳621000)

为满足航空发动机转子参数的高速实时采集需求,设计了一种基于无线激光的航空发动机转子部件参数的非接触传输系统。系统通过转子端采集模块将发动机转子参数,如温度、压力信号等,编码后组成标准以太网帧并通过激光发射出去,在接收端通过光电转换接收数据后对数据进行解串,再通过以太网口上传给上位机接收程序对采集到的参数进行解析。本设计激光通信速率可达到100 Mbit/s,为航空发动机非接触参数传输提供了一种可靠的方法。

激光;遥测;转子部件;参数传输

采用传统的导电滑环系统传输航空发动机转子部件参数由于存在定子和转子之间的高速摩擦,不仅降低其寿命,而且会带来较大的发热量和噪声,从而导致测量信号漂移,使参数测量出现误差[1-2]。另外,由于振动导致电刷与滑环之间接触可靠性降低,同样也会造成测量误差,且使用成本很高,不能满足转子性能试验的参数采集要求。国外大型航空发动机公司,如,英国RotaData公司基于无线电的TeleMetry数据遥测系统,传输速率达到62 Mbit/s[3-5]。而国内同类产品仅能实现100 kbit/s以下的数据传输速率,且只适用于1万转以下的转速。由于激光器件具有单色性好,响应速度快等优点,能够实现高速的数据传输。且在国内,已有人进行了光纤旋转接头即光纤集流器的研究[6-9],最高传输速率达200 Gbit/s[10]。但仍旧存在接头易磨损、发热等缺陷,因此,本设计采用将转子端采集到的参数直接通过激光进行非接触数据传输,设计了一套非接触传输系统,弥补了光纤集流器的缺陷。对本设计系统进行了数据丢包率试验及非接触传输距离试验测试,满足发动机数据传输要求。

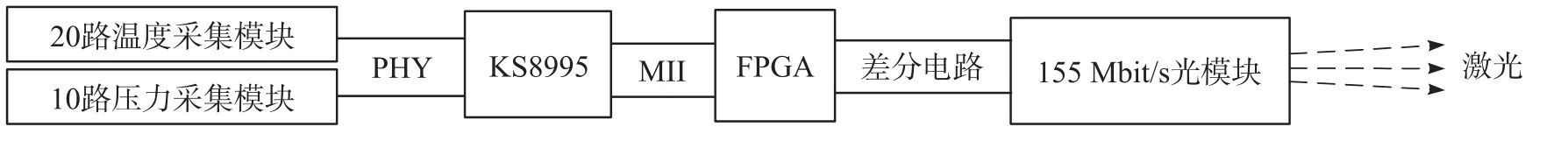

1 系统总体框图

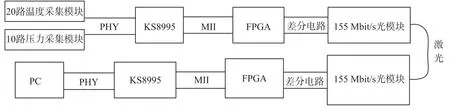

系统总体框图如图1所示,系统分为发射端、接收端以及上位机数据处理3大部分。发射端包括:参数采集电路,交换机电路,基于现场可编程门阵列FPGA(Field Programmable Gate Array)的串行电路、发射激光器及其驱动电路、发射光纤等。接收端包括位于静子端的数据转接模块与地面站数据接收电路。上位机程序主要用于对采集到的数据进行解析存储。系统中的非接触光电数据传输通道,即无线激光通信收发模块属于高速电路,数据传输速率为 100 Mbit/s,无线遥测距离为15 mm左右。

由于航空发动机参数种类众多,需要采集的通道数量大,因此,需要安装不同的数据采集模块,为解决多个数据模块同时进行参数传输的问题,采用以太网标准接口进行通信,在发射端加入交换机电路,将多个采集模块采集到的参数通过交换机后传输给FPGA编码后通过光模块将载有遥测参数信息的激光束发射出去。接收端的信号转接模块通过固定在静子部件上接收发射端发射出来的激光并通过电平匹配后由光纤连接传输至地面接收模块,最后,地面接收模块通过以太网将采集到的发动机温度、压力等参数信号传输给上位机进行数据解析工作。在结构上,安装时应保证发射激光器、发射光纤、发动机转子、接收光电探测器的轴线重合,以保证数据的正常接收。

图1 系统总体框图

2 关键模块设计

考虑到参数采集模块,如温度、压力等,技术较为成熟,本设计着重介绍位于转子端的激光发射模块、静子端的信号转接模块与地面数据接收模块。

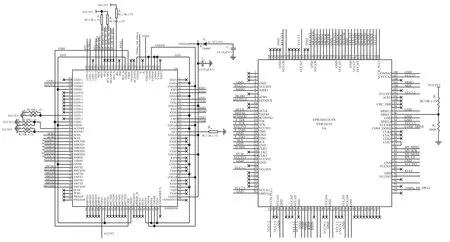

2.1发射模块

该模块需要完成将发动机参数采集模块采集到的20路温度信号、10路压力信号进行编码后通过激光发射出去的工作,由于采集参数通道量大,选用具有低功耗、高性能、多功能等优点KS8995作为核心交换芯片,该芯片完成二层交换机芯片功能,即交换机接收到一个以太网帧后通过查找MAC转发表(L2FDB),根据该帧的目的MAC,通过MII接口将数据传输至FPGA。同时考虑到现场可编程门阵列FPGA(Field-Programmable Gate Array)能够实现复杂的逻辑变换和时序产生,故选用FPGA来实现并行数据到串行数据的转换,设计中选用EP4CE6芯片,设计结构框图如图2所示。工作时KS8995完成将采集卡采集到的20路温度信号和10路压力信号参数经过物理层传输后转换为MII信号传输给FPGA,FPGA再产生时序完成数据的并串转换,将数据以LVDS差分电平信号发送给光模块以激光的形式发送出去。KS8995与FPGA设计电路图如图3所示。

图2 发射模块结构部框图

图3KS8995与FPGA硬件电路设计

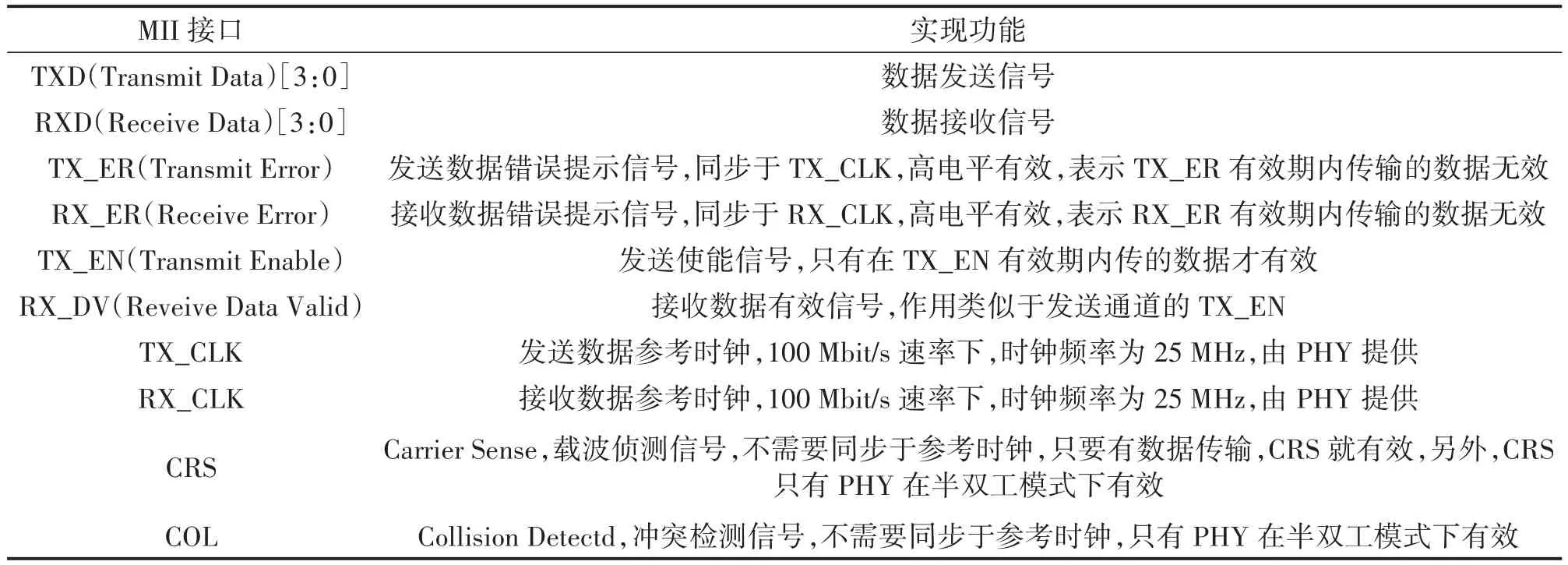

KS8995与FPGA通过MII接口连接接口功能如表1所示。

表1MII接口功能

从采集板出来的PHY信号与KS8995之间的PHY信号互联需加入变压器进行耦合。网络变压器电路图如图4所示。其主要作用为:信号传输、阻抗匹配、波形修复、信号杂波抑制和高电压隔离等。

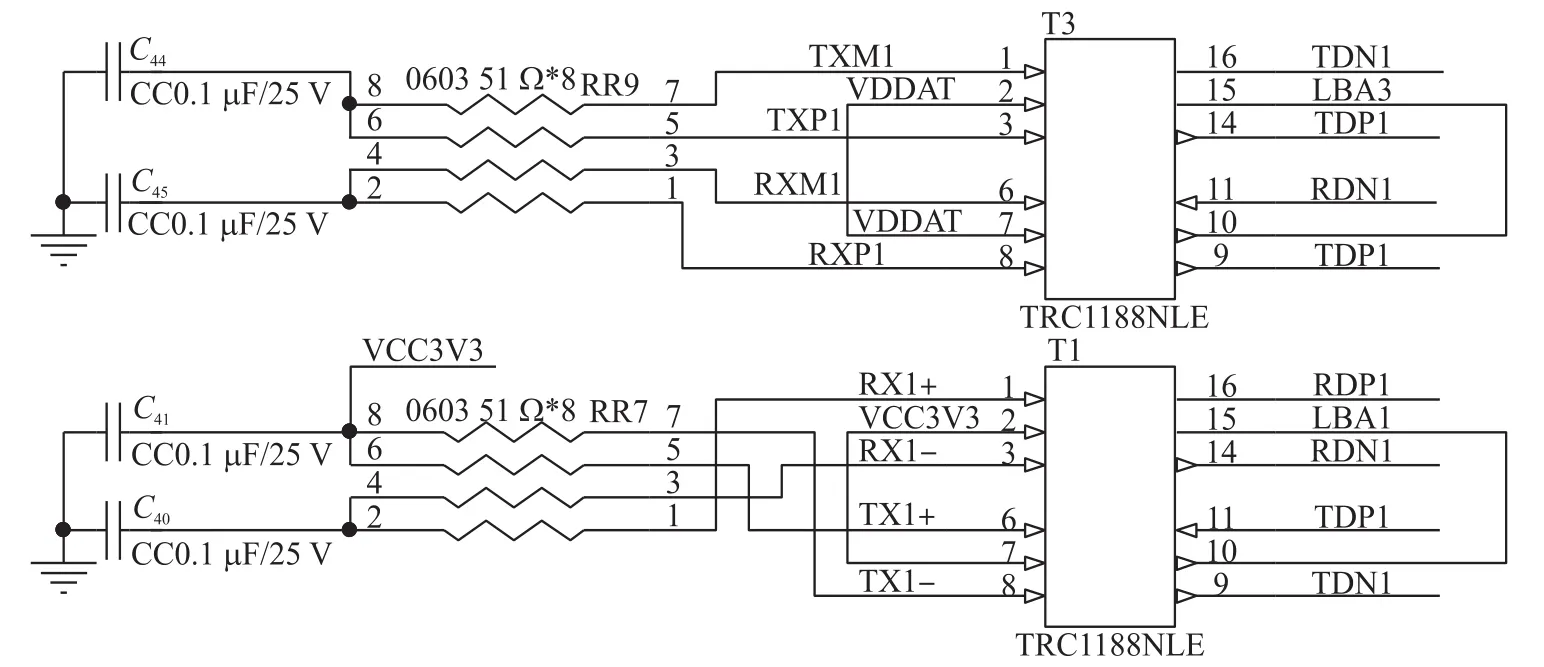

图4 采集板与KS8995的PHY互联

网络变压器的中间抽头可根据要求接电源或接地。这个主要是由使用的PHY芯片UTP口驱动类型决定的。这种驱动类型有两种,电压驱动和电流驱动。电压驱动的就要接电源;电流驱动的就直接接个电容到地即可。所以对于不同的芯片,中心抽头的接法,与PHY是有密切关系的,具体还要参看芯片的Datasheet和参考设计。接电源时要接不同的电压,根据所使用的PHY芯片资料里规定的UTP端口电平决定的。本设计中,KS8995的中心接头接2.5 V电源,而从采集模块过来的变压器接3.3 V电源。

KS8995是以太网数据交换模块的核心。它集成了5个MAC单元和5个快速以太网收发器,MAC单元和快速以太网收发器完全兼容于802.3u标准;每个端口都有0~100 M的可编程速率;速率高达1.4 G的高性能内存交换带宽。其可工作于3种模式,本设计主要用于4端口交换模式。KS8995可通过配置PS0、PS1(113、114引脚)从而控制其处于自动工作模式或者是SPI模式。PS[1:0]配置表如表2所示。

表2PS[1:0]配置表

在这里,预留了SPI的接口,本设计KS8995工作于自动模式,而通过预留的SPI接口也可使其工作于 SPI模式,在 SPI模式下,需要在读取到KS8995的Family ID=0×95后,置位开始转换开关开始数据转换。

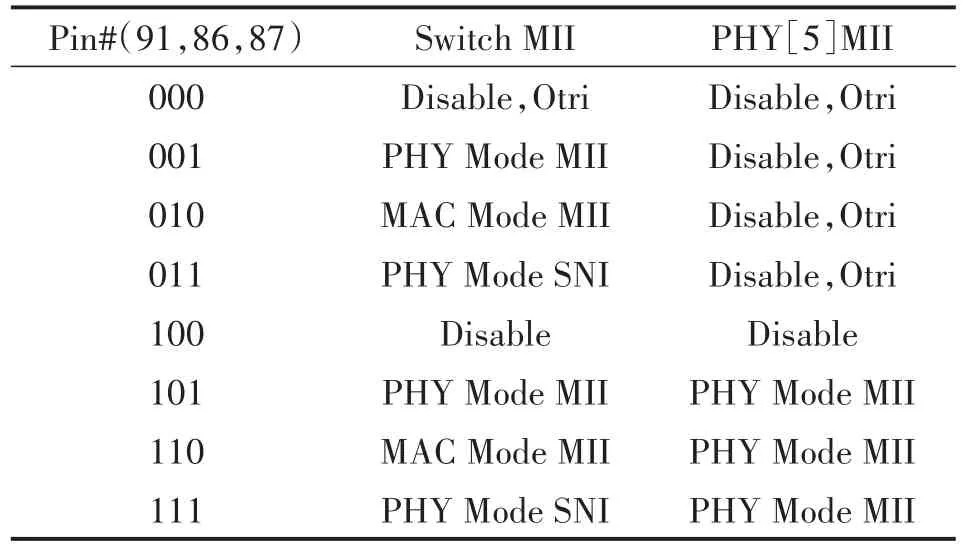

为完成MAC与PHY之间的通信,让KS8995工作在MAC模式下,可以通过设置引脚91,86,87使KS8995工作在不同的模式。引脚配置表如表3所示。

表3 Pin#(91,86,87)配置表

本设计中,将引脚配置为(110),使其工作在PHY Mode MII。

考虑到在采用专用的SERDES芯片的数据通信系统中,由于PLL技术实现了收发双发时钟的相位和频率同步,其数据传输属于同步传输。然而,在采用FPGA设计SERDES时,不能实现收发双发的时钟同步,因此需要采用异步传输技术,在帧数据之间同步起始位,将并行信号转化为串行信号输出。

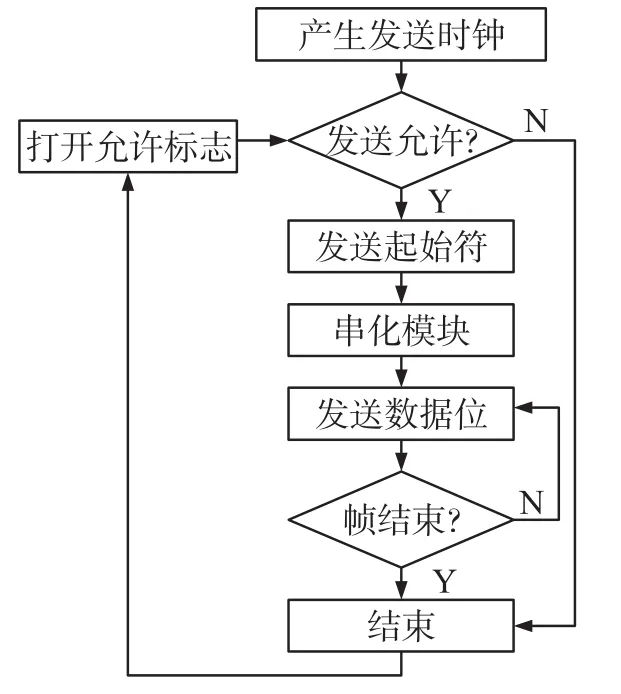

在数字信号传送到信道之前,还需要对数字信号进行扰码,即,在比特级上进行随机化处理,减少抖动和码间干扰,方便接收端的时钟提取。最常用的方法是在待传信号上叠加一个最长线性移位寄存器序列(m序列),使得信号的统计特性适合于在相应的信道中传输。本设计由于采用激光通信,传输特性优良,因此采用简单的NRZ码加上扰码实现。FPGA编码流程图如图5所示。

图5FPGA编码流程图

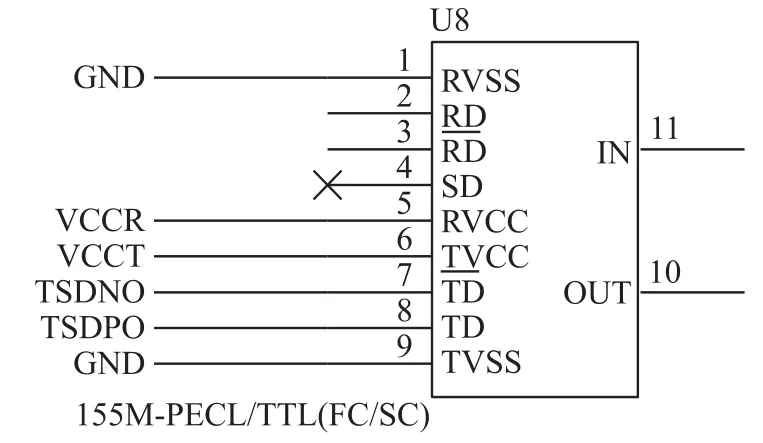

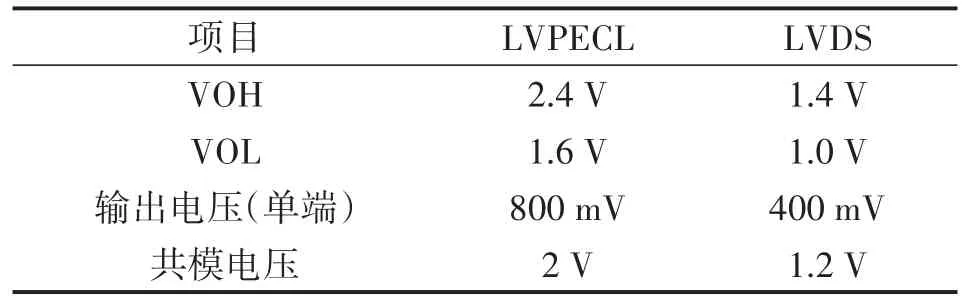

FPGA完成并串转后通过高速LVDS接口将数据发送给光模块完成对数据的发送工作。光模块选用1×9,155 Mbit/s,1 310 nm的由3.3 V供电的模块,其发射功率-22 dBm~+1 dBm。电路连接如图6所示。该模块接口要求是LVPECL电平,而FPGA为LVDS电平,两种电平比较如表4所示。

图6 光模块电路图

表4LVPECL与LVDS电平接口规范

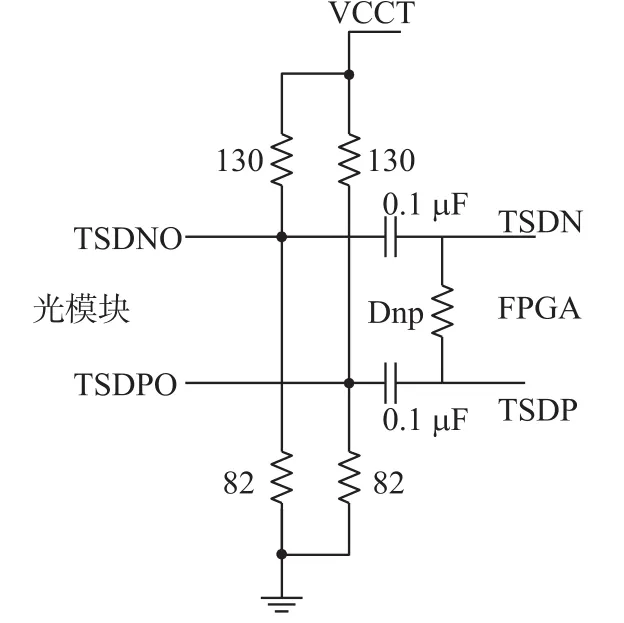

由于直流耦合适用于当共模电压不造成问题,且为了避免电容造成的阻抗不连续的情况,而交流耦合则可用于消除共模电压,假定一个直流平衡的信号模式,完成不同逻辑电平的匹配,为完成与FPGA的LVDS输出电平之间的匹配,加入交流电平匹配网络,最终设计中采用的电平匹配网络如图7所示。

图7 电平匹配电路图

2.2数据转接模块

考虑到接收端从静子到上位机相距较远,故加入信号转接模块,通过简单的电平匹配并信号增强后将数据传输至地面站转发给上位机。数据转接模块实现框图如图8所示。

图8 数据转接模块

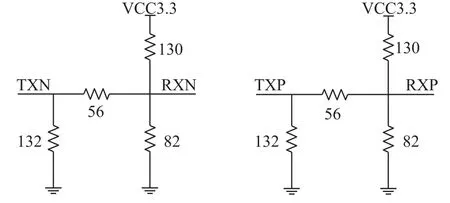

数据转接模块的光电转换模块采用与发射端相同的模块,转接模块通过3.3V电源供电将接收到的激光转发出去,具体实现电路如图9所示。

图9 电平匹配电路图

2.3接收模块

接收模块完成对转接端发射激光的接收工作。其实现框图如图10所示。

图10 接收模块实现框图

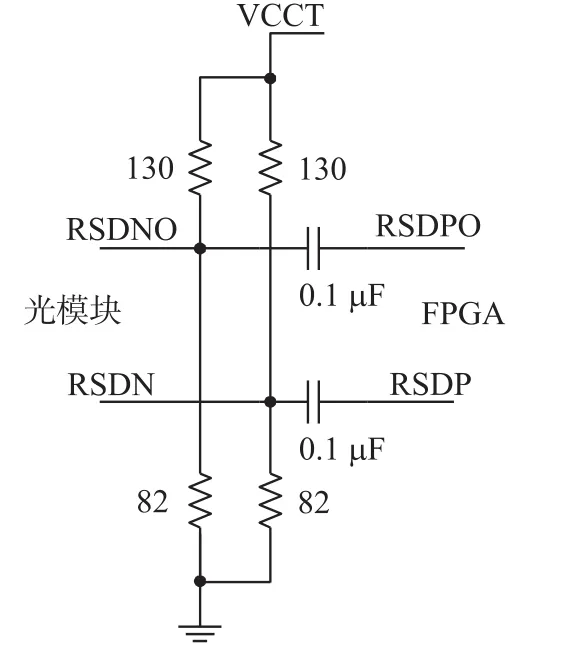

考虑到元器件的统一性,接收端采用同发射端相同的元器件完成对激光的接收工作。其中光模块的接收灵敏度≤-31 dBm。当接收端接收到激光信号以后,通过LVPECL差分电平传输给FPGA的LVDS高速电平接口,其电平转换电路如图11所示。FPGA在接收到LVDS电平信号后需要完成数据解串工作。

图11 接收端光模块电平转换电路

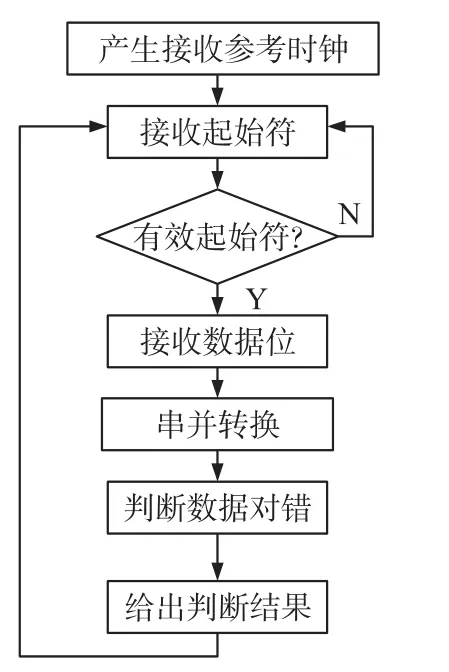

数据解串流程图如图12所示。解串完的数据通过MII接口传输给KS8995后通过变压器与RJ45网络接口相连,最终通过以太网将采集到发动机参数传输给上位机接收程序。

图12 数据解串流程图

2.4无线激光通信

由于发射模块与接收模块直接通过激光进行通信,而激光由光纤头引出进行发射,因此,有必要探讨光纤对数据传输的影响。光纤按光在其中的传输模式可分为单模光纤和多模光纤。其中,单模光纤的纤芯直径为8.3 μm,包层外径125 μm。多模光纤的直径为50 μm或者62.5 μm,包层外径为125 μm。光纤的工作波长有短波850 nm、长波1 310 nm和1 550 nm。光纤损耗一般是随波长增加而减小,850 nm的损耗一般为2.5 dB/km,1.31 μm的损耗一般为0.35dB/km,1.55 μm的损耗一般为0.20 dB/km,这是光纤的最低损耗,波长1.65 μm以上的损耗趋向加大。

单模光纤(Single Mode Fiber):中心纤芯很细(芯径一般为9 μm或10 μm),只能传一种模式的光。因此,其模间色散很小,适用于远程通讯,但还存在着材料色散和波导色散,这样单模光纤对光源的谱宽和稳定性有较高的要求,即谱宽要窄,稳定性要好。而多模光纤(Multi Mode Fiber):芯较粗(50 μm或62.5 μm),可传多种模式的光,但其模间色散较大,这就限制了传输数字信号的频率,而且随距离的增加会更加严重。因此,多模光纤传输的距离一般为几km。

由于多模光纤比单模光纤的芯径要大,而且多模光纤的入射角范围可以更广,因此,选取多模光纤作为发射端激光的发射光纤并将其作为转接模块和地面接收模块之间的光纤通信[12]。

3 上位机设计

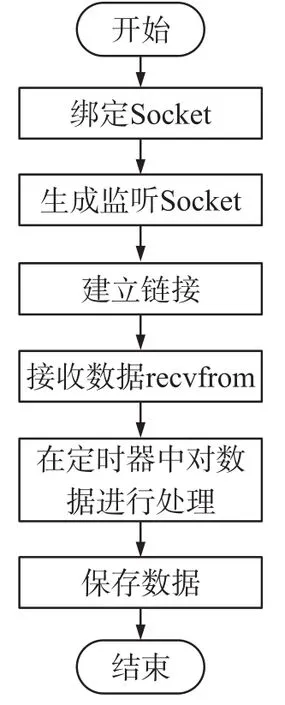

地面站通过将位于航空发动机转子部件上采集得到的温度和压力信号解串后通过以太网口上传至上位机接收程序。上位机程序通过VC++Socket编程实现,Socket编程流程图如图13所示。

图13 Socket编程流程图

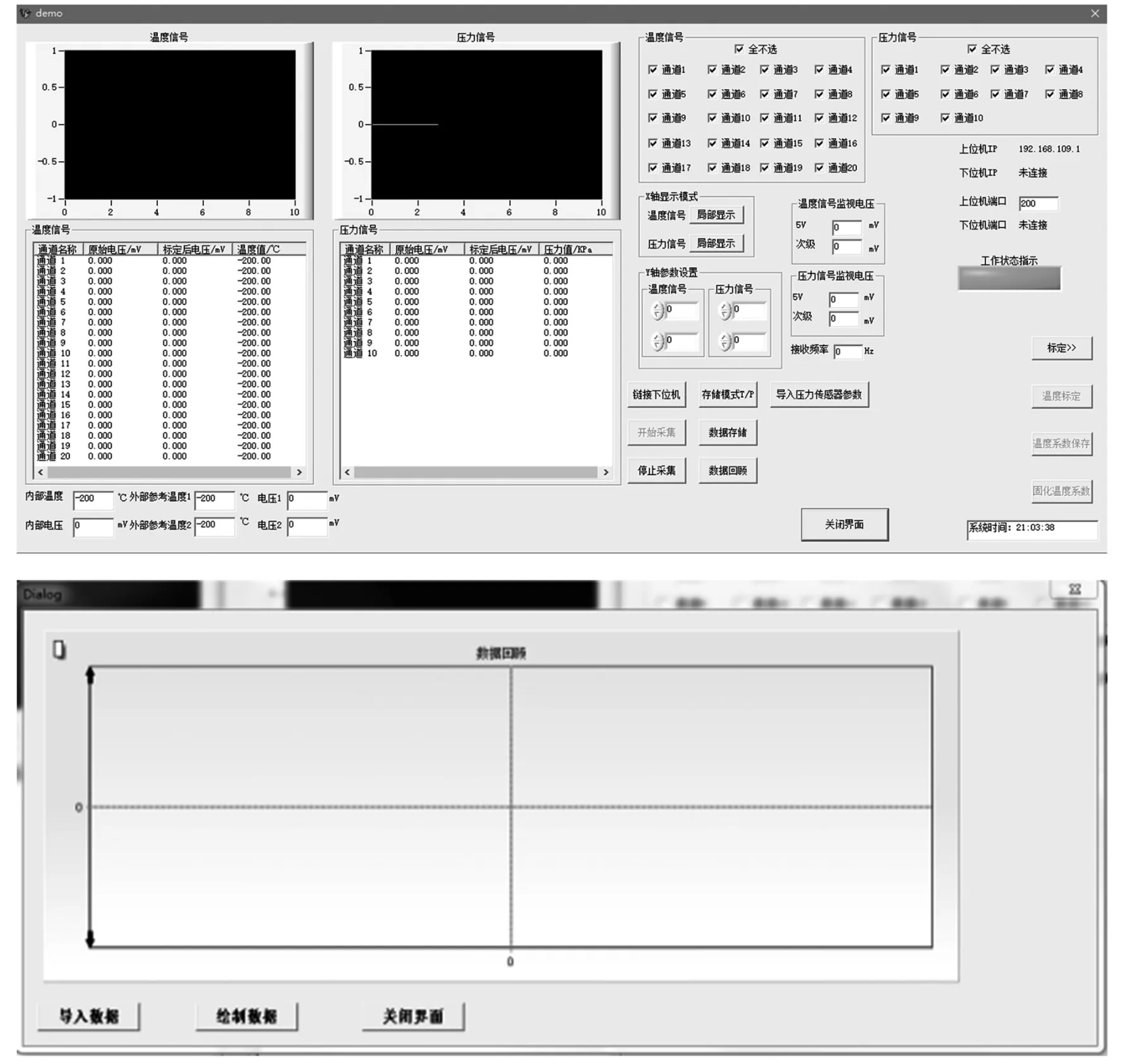

上位机接收程序界面如图14所示。

图14 上位机接收程序

图4中,该系统总共可以采集20路温度信号和10路压力信号,系统应用程序主要由5部分构成,分别为:

(1)数据采集:选择数据采集前,需要先对对话框的一些参数进行设置,包括对采集通道、采集速率以及下位机IP地址和坐标轴参数的设置。设置完参数后点击“链接下位机”,在工作状态指示灯亮起后即可点击“开始采集”按钮进行参数的采集工作,在数据采集过程中,软件能够实时显示接收到的温度和压力曲线,并将接收到的数据保存到计算机的硬盘上。

(2)数字滤波:数据采集系统的模拟输入信号通常含有各种噪声,它们主要来自被测信号源本身、传感器、调理电路、外界干扰等。为获取准确的信号参数,除在硬件上采用相应的滤波电路外,在软件上采用数字滤波技术亦可克服随机噪声和偶然噪声。数字滤波的灵活性克服了模拟滤波的不足,它采用程序实现,不用增加硬件设施,有效地减少了下位机设备的体积,可靠性好。在本设计中,发现采用限幅滤波法、中位值滤波法、算数平均法和惯性滤波法可以取得较为满意的结果。

(3)数据保存:选择数据保存按钮,可以保存当前采集到的数据。

(4)数据标定:传感器采集到的电压值与实际电压值之间往往存在误差,需要设计专门的标定程序,对传感器采集到的电压值进行标定并将标定系数固化到程序中从而得到较为准确的温度及压力值。

(5)数据回顾:选择数据回顾按钮,可以对已经保存的数据重绘曲线并对数据进行分析。

4 试验

试验实物如图15所示。

图15 基于激光的航空发动机转子部件参数非接触传输系统

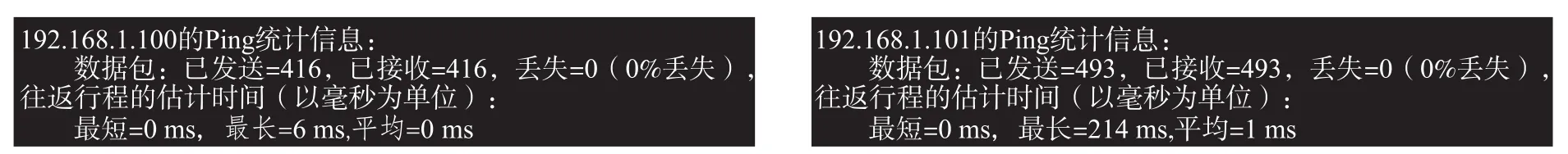

4.1交换机工作试验

为测试发射端交换机是否正常工作,将采集模块接入发射端交换机的物理层接口,在接收端通过以太网线连接至计算机,通过ping指令,测试交换机是否正常工作,试验搭建环境如图16所示。试验中,PC机IP地址位192.168.1.99,温度采集模块IP地址为192.168.1.100,压力采集模块IP地址为192.168.1.101,试验结果如图17所示。

试验表明,通过以太网交换机实现多种不同采集模块之间的互联通信具有可行性。

图16 交换机丢包测试

图17 交换机丢包试验结果

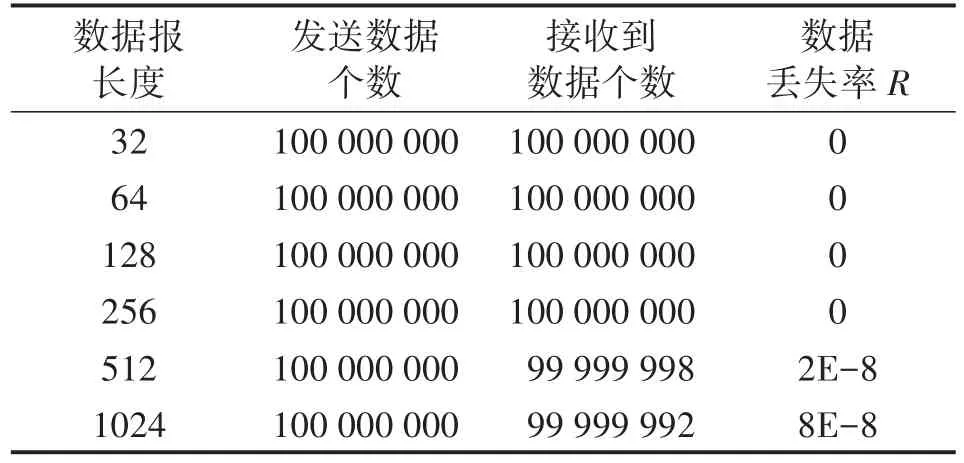

4.2误码率试验

为检测数据传输的精确性,以UDP协议在两台计算机之间进行数据报传输,测试数据报的丢失率来间接反映误码率。试验连接示意图如图18所示。

图18 误码率试验连接示意图

计算机用于测试数据的发送、接收、比较。光发射机完成以太网接口与光通信接口转换的功能并以激光的形式发射出去,光接收机完成光接口与以太网接口的转换并将数据上传至计算机。

采用2种试验来观测误码率:一是通过改变无线激光之间的通信距离来观测对误码率的影响,二是通过一个恒定的无线激光通信距离,改变数据报的长度来观测其对误码率的影响。通过这两种方式来确定一个适合在航空发动机上进行无线激光非接触传输的合理参数。

试验采用简单的以一台计算机用UDP协议向另一台计算机发送数据报的形式进行。当另一台计算机接收到数据报后对数据进行解析判断,并对接收到的正确数据报个数进行统计,由此得出数据报丢失率。试验中重复传输特定序列。试验结果如表5和表6所示。

表6 在非接触距离为15 mm条件下数据报长度对误码率的影响试验结果

由表5、表6可知,随非接触距离与数据报长度的增加,数据丢失率逐渐增大。

为满足航空发动机需要,选取非接触距离为15 mm,数据报长度为256进行参数设置。

5 结论

本文基于FPGA,使用KS8995作为交换机,配合光模块设计了一套基于激光的旋转件参数非接触传输系统。试验结果表明:该参数传输系统在非接触距离15 mm以内,数据报长度为256以内进行数据传输具有稳定可靠的工作特性,为航空发动机转子参数传输提供了一种可靠的方法。

[1]Donald L Simon,Sanjay Gang,Gary W Hunter,et al.Sensor Needs for Control and Health Management of Intelligent Aircraft Engines[J].NASA/TM-2004-2132202,ARL-TR-3251,GT2004-54324,2004(8):1-17.

[2]袁巍,陆亚均,周盛,等.数据采集技述在叶轮机械实验中的应用[J].航空动力学报,2004,19(3):402-407.

[3]Greener D.Intelligent Pressure Measurement for Turbo Machinery Application[R].ASME 96-GT-101,1996:1-8.

[4]Grzybowski R,Foyt G,Atkinson W,et al.Microwaveblade Tip Clearance Measurement System[R].ASME96-GT-2,1996:1-6.

[5]Huhner J P,Hubner J P,Abbitt J D,et al.Pressue Measurement on Rotating Machinery Using Lifeline Imaging Ofpressure Sensitive Paint[R].AIAA 96-2934,1996:1-9.

[6]魏秋明.关于光纤旋转接头数据传输技术的研究[J].电子工程师,2000(1):16-17.

[7]JingWencai,Zhang Yimo,Zhou Ge,et al.Design of Single-Channel Optical Rotary Joint Using Bulk Optical Detector[J].Optical Engineering,2003,42(11):3285-3289.

[8]朱汉英,徐永谨,万华,等.七芯多模光纤旋转接头的研制[J].光电子·激光,2004,15(增刊):114-115.

[9]朱汉英,周志诚,罗旭辉,等.两芯多模光纤旋转接头[J].光纤与电缆及其应用技术,2000(5):30-33.

[10]Jing Wencai,Jia Dagong,Tang Feng,et al.Design and Implementation of a Broadband Optical Rotary Joint Using C-Lenses[J]. Optics Express,2004,12(17):4088-4093.

[11]肖继军.基于KS8995的以太网交换机设计与实现[J].科技广场,2012(3):96-98.

[12]韩旭东,陈定安,李小娟,等.无线激光通信技术[J].电子器件,2006,29(2):602-604.

赖小皇(1989-),男,汉族,工程硕士,四川自贡人,中国燃气涡轮研究院,主要研究航空发动机控制及测试技术;

于兵(1979-),男,汉族,工学博士,江苏邗江人,南京航空航天大学能源与动力学院讲师,博士,主要研究航空发动机控制及测试技术,yb203@nuaa.edu.cn。

Non-Contact Parameters Transmission System for Rotor Parts of Aero Engine Based on Wireless Laser

LAI Xiaohuang1,2,YU Bing1*,MA Xiaodong1

(1.Jiangsu Province Key Laboratory of Aerospace Power System,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.China Gas Turbine Establishment,Mianyang Sichuan 621000,China)

A high speed non-contact transmission system based on wirelesslaser is designed to meet the requirements of high speed and real time acquisition of the rotor parameters of aero engine.The aero-engine parameters,for example,temperature and pressure etc.,after encoding and forming the standard ethernet frame will be collected to send to the receiving parts on the stator through the laser.At the receiving end,the system will photoelectric convert the data and deserialize it,then by the Ethernet port,the data will be transferred to the upper computer to be analyzed.The laser communication rate of this design can reach 100 Mbit/s,it provides a reliable method for the measurement of the parameters of the aero-engine rotor parts.

laser;telemetering;rotorparts;parameter transmission

TP29

A

1005-9490(2016)05-1224-08

2015-11-04修改日期:2015-12-02

EEACC:832010.3969/j.issn.1005-9490.2016.05.040