尿素产品结块的原因及预防措施

高波+杜兆忠+杨军+赵永胜

摘 要:本文针对产品尿素结块原因进行初步分析,指出蒸发造粒过程中应注意的问题,并就结块的预防措施提出建议。

关键词:结块;原因分析;预防措施

中图分类号: TQ44 文献标识码: A 文章编号: 1673-1069(2016)30-175-2

1 尿素结块的危害

尿素产品质量直接关系着企业的信誉和经济效益,一直是我厂乃至全公司关注的话题,结块尿素是影响产品质量的重要因素之一。出现结块尿素后就要将其回收,过筛,然后回炼,不仅影响了产量,还增加了能耗。

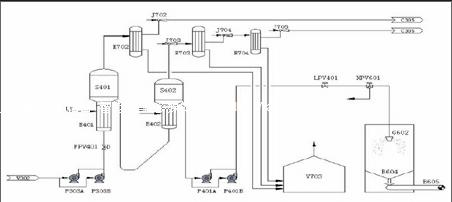

2 蒸发系统流程介绍

来自尿液槽(V302)的尿液由尿液泵(P303A/B)泵至一段蒸发加热器(E401),尿液流量由FIC401/FPV401调节控制。来自一段蒸发分离器的尿液流至二段蒸发加热器(E402)/二段蒸发分离器(S402),再经P401A/B输送至造粒塔(G601)顶部的造粒喷头(G602)进行造粒。生产出的尿素粒子通过造粒塔的自然空气通风由140℃冷却至60℃,再经过刮料机(B604)、皮带输送机(B605)送至成品包装厂房进行包装。

<E:\123\中小企业管理与科技·下旬刊201610\97-197\106-1.jpg>

3 尿素粒子结块的主要影响因素

生产中出现结块尿素的主要原因有蒸发系统温度、真空度、喷头转速和进料量等诸多影响,下面我就详细介绍一下这些因素:

3.1 蒸发系统真空度的影响

蒸发一二段真空度高于正常指标,水分含量也随之升高,当水分过高时就会出现尿素粒子结块。所以控制好一、二段蒸发压力对尿素粒子的结块有着至关重要的作用。而影响一、二段蒸发压力因素有以下几点。

①蒸发负荷过重。

②进蒸发系统的尿液浓度未达到控制指标。

③蒸汽喷射器的动力蒸汽不足。

④蒸发气相的冷凝效果不好。

⑤蒸发设备有泄漏。

⑥分离器及出气管被结晶堵塞。

⑦仪表测量有误。

⑧低压系统C305的压力升高,导致蒸发气相流通不畅,背压增大。

3.2 蒸发系统温度的影响

蒸发一、二段分离器出液温度低于正常指标,会导致尿液中水分含量过高,喷头拉稀,导致粒子结块。引起蒸发温度降低的原因有以下几点:

①疏水阀故障,造成加热器壳侧冷凝液积存,换热能力下降。

②蒸发加热蒸汽压力偏低。

③加热器列管结垢,换热能力下降。

④进蒸发系统的尿液浓度未达到控制指标。

⑤冲洗操作不当,冲洗水量大,造成二段真空度下降。

3.3 喷头转速和进料量的影响

喷头转数与进料量不匹配造成粒子结块。一定的进料量,应对应一定的喷头转速,喷头转数过低会造成喷头溢流,导致粒子结块;喷头转速过高,会导致粒子粒度过小,粉尘增加。

3.4 外部蒸汽和冷凝液的影响

外部的蒸汽和冷凝液进入尿液管线会引起粒子结块。当外部的蒸汽和冷凝液进入尿液管线,会导致尿液中的水含量超标,造成粒子结块。我装置曾出现过的情况有:尿液管线的夹套蒸汽漏到尿液管线里。

3.5 杂质的影响

系统不干净,尿液中杂质多,造成喷头小孔严重堵塞。一般情况下我装置带进尿液的杂质有两种情况:

①回炼尿液时,会带进包装尿液袋的碎块。

②检修时残留在设备里的焊渣。

3.6 启动、倒换喷头的影响

启动倒换喷头对结块的影响有2种情况:

①在造粒前喷头未充分预热,喷头初始进料时,小孔被结晶尿素堵塞,造成喷头生产工况差,尿液溢流,形成结块尿素。

②初始造粒时负荷过高,喷头过料不稳,尿液溢流结块。

4 预防及处理措施

无论在什么情况下,一旦发现粒子结块,都应打循环,停止造粒,避免造成刮料机严重挂壁、造粒塔底板粘尿素引起刮料机超负荷。对于已结块的尿素采取回炼处理,我装置设有尿素回炼装置,将结块尿素用蒸汽冷凝液溶解后,用泵送入尿液槽,再返回蒸发系统重新造粒。这样可以将不合格产品回收利用,减少了损失。但溶解再造粒还是浪费了能耗,所以最好是优化操作,避免结块。

鉴于尿素结块的问题,装置技术人员和操作人员针对其影响因素展开了研究和技术探讨,并采取了以下预防及处理措施:

4.1 蒸发系统真空度的控制

将蒸发一、二段真空控制在正常指标范围内,根据对结块的原因分析制定了相应的措施:

若低压系统C305的压力升高,导致蒸发气相流通不畅时,打开C305气相放空,降低低压系统的压力。

当蒸发气相的冷凝效果不好时检查冷却水阀是否已经全开,冷却水压力是否够,排除不凝性气体。

当蒸发设备有泄漏时,及时查漏,消除设备缺陷。

生产中提高冲洗效果,一般每个班冲洗两次。停车时用热煮来消除结晶物。

由于负荷过重引起的结块可以酌情降低负荷。

由尿液浓度低引起的结块时要优化高压、低压系统操作,提高尿液浓度,检查闪蒸槽真空是否在指标范围内;如果分离器温度太低,且加热蒸汽量不够,可适当降低蒸发系统负荷。

4.2 蒸发系统温度的控制

将蒸发一、二段分离器出液温度控制在正常指标范围内,根据对结块的原因分析制定了相应的措施。

①开车过程抽真空与提温度相互配合,先提温度,后提真空,做到平稳操作。

②控制好冲洗水量和冲洗时间,防止真空度突然下降,把二段温度拉垮。

③当进蒸发系统的尿液浓度未达到控制指标时要优化高压、低压系统操作,提高尿液浓度,检查闪蒸槽真空是否在指标范围内。

④当疏水阀故障时,开副线排液,检修疏水阀。

⑤当加热器列 管结垢,换热能力下降时停车清除积垢。

4.3 喷头转速和进料量的控制

正常生产时,要使喷头转速与生产负荷相适应。一定的负荷对应一定的转速。

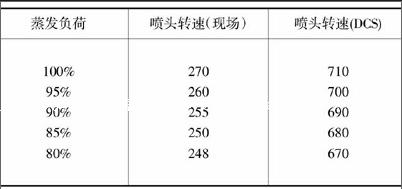

正常生产时负荷与喷头的对应表1。

表1

[蒸发负荷\&喷头转速(现场)\&喷头转速(DCS)\&100%

95%

90%

85%

80%\&270

260

255

250

248\&710

700

690

680

670\&]

4.4 外部蒸汽和冷凝液的防漏控制

在喷头造粒前,一定要切死关闭喷头的预热蒸汽,关闭熔融泵加水阀。严禁外部的蒸汽和冷凝液进入尿液管线,正常生产时,认真巡检,通过仔细检查导淋,可发现蒸汽或冷凝液进入尿液管线的位置,及时处理,防止结块。

4.5 尿液杂质的控制

系统不干净,尿液中杂质多,造成喷头小孔严重堵塞,引起喷头溢流,为防止尿液中杂质过多,首先将杂质的来源控制住,回炼尿素时,使用过滤器,并定时清洗过滤器。大检修做好设备管道的卫生清洗工作,防止焊渣留在设备管道里。正常生产中定时更换喷头,并拆洗换下的喷头,如果尿液带的杂质多,则缩短喷头更换周期,并检查尿液进口过滤网是否完好。

4.6 对开喷头操作控制

在造粒前喷头充分预热喷头,保证5分钟的预热时间。针对初始造粒时负荷过高,喷头过料不稳,尿液溢流结块现象,我装置于2008年加设了连接造粒管线和循环管线的副线,初始造粒前先将副线打开,然后启动造粒喷头,一边观察喷头有无溢流,一边缓慢关小副线,这样就可以避免初始造粒时负荷过高引起的尿素结块。

5 总结

本文通过长期对尿素蒸发造粒系统操作的跟踪对比和分析总结后,找出了系统最优操作。达到了减少或避免尿素结块的效果,最终提高了产品的合格率,有效地解决了实际生产中遇到的难题,减少了不必要的原料浪费。实现了装置的平稳运行,对实际操作和降低能耗有着重要的意义。