量子点敏化太阳能电池研究进展

卫会云 王国帅 吴会觉 罗艳红 李冬梅孟庆波

(中国科学院物理研究所,中科院清洁能源前沿研究重点实验室,北京市新能源材料与器件重点实验室,北京 100190)

量子点敏化太阳能电池研究进展

卫会云 王国帅 吴会觉 罗艳红 李冬梅*孟庆波*

(中国科学院物理研究所,中科院清洁能源前沿研究重点实验室,北京市新能源材料与器件重点实验室,北京 100190)

量子点敏化太阳能电池(QDSCs)因其制备成本低、工艺简单及量子点(QDs)本身的优异性能(如尺寸效应、多激子效应)等优点,近年来受到广泛关注。在此类电池中,无机半导体量子点敏化剂作为吸光材料,其自身的光电性质、制备方法、表面缺陷、化学稳定性及其在TiO2光阳极上的敏化方法等是影响电池性能的关键。本文综述了无机半导体量子点敏化剂(包括窄带隙二元量子点、多元合金量子点及Type-II核壳量子点)的最新研究进展,重点介绍了胶体量子点的制备方法;分类阐释了量子点在TiO2光阳极表面的沉积与敏化方法,特别是双官能团辅助自组装吸附法;总结了针对提高电子注入效率和减少复合的量子点表面修饰方法;最后简要介绍了QDSCs的电解质和对电极的研究进展。

量子点敏化太阳能电池;无机半导体量子点;胶体量子点;双官能团辅助自组装;表面修饰

1 引 言

太阳能电池是一种利用光伏效应或光化学效应将太阳能转化为电能的能量转换形式。按照其发展历程,太阳能电池可以分为三类:以单晶硅太阳能电池为代表的第一代太阳能电池,这类电池发展最为成熟,最高光电转换效率已达25%,且稳定性好,在市场上占据着主导地位,但是高纯度的单晶硅价格昂贵,较高的生产成本使其目前仍难以和传统能源相竞争;以铜铟镓硒(CIGS)和碲化镉(CdTe)薄膜太阳能电池等为代表的第二代太阳能电池,采用高消光系数、直接带隙吸光材料可以有效降低电池的制造成本,光电转换效率可达20%以上,但受到环境污染和稀有元素In储量低的限制;此外,以铜锌锡硫(CZTS)太阳能电池、染料敏化太阳能电池、钙钛矿型太阳能电池和量子点太阳能电池等低成本、高效率新型太阳能电池为代表的第三代太阳能电池正在快速发展。无机半导体量子点消光系数高、合成过程简单,并且其独特的量子限域效应、热电子抽取以及多激子效应(MEG)等优点使得基于量子点的光伏器件(即量子点太阳能电池)理论光电转化效率高达44%,突破Shockley-Queisser极限(31%)1–3。

量子点太阳能电池主要包括肖特基量子点太阳能电池、耗尽异质结太阳能电池、有机-无机杂化太阳能电池以及量子点敏化太阳能电池(QDSCs)4–8,本文主要介绍量子点敏化太阳能电池方面的工作。QDSCs是在染料敏化太阳能电池(DSCs)的基础上发展而来的,它采用无机窄带隙的半导体量子点(QDs)作为敏化剂,克服了传统的钌-联吡啶染料和有机染料吸光范围较窄的缺点,并且电池的制备成本更低。事实上,在上世纪80年代初,人们就提出了量子点敏化宽禁带半导体的概念。1994年,Weller等9以PbS、CdS量子点等敏化TiO2多孔膜为工作电极,建立了三电极电池体系,并研究了其电流–电压特性。但是,这种量子点敏化电池的研究在相当长一段时间内发展缓慢,光电转化效率低。近几年,随着量子点材料制备方法和薄膜沉积工艺的不断改进,人们对电池内部机理研究的不断深入,QDSCs效率有了大幅提升,成为新型太阳能电池领域一个新研究热点。

尽管QDSCs理论效率高,但目前其光电转换效率只有约8%左右10–12,远低于DSCs(约13%)13,因此,进一步提高QDSCs性能仍需面临很多挑战。影响电池性能的主要因素包括:QDs本身的光电特性、金属氧化物光阳极的结构和形貌、电解质中氧化还原电对的氧化还原电位及载流子迁移率、对电极的催化性能及电池结构等,其中量子点及其在光阳极表面的敏化是影响整个电池性能的关键。本文主要综述了量子点敏化剂(包括窄带隙二元量子点、多元合金量子点以及Type-II核壳量子点)最新研究进展,重点介绍了胶体量子点的合成方法;分类阐释了量子点在TiO2光阳极表面的沉积与敏化方法,特别是双官能团辅助自组装吸附方法;总结了针对有效提高电子注入效率和减少复合的量子点表面修饰方法;最后简要介绍了QDSCs其他组成部分(金属氧化物光阳极、电解质和对电极)的研究进展。

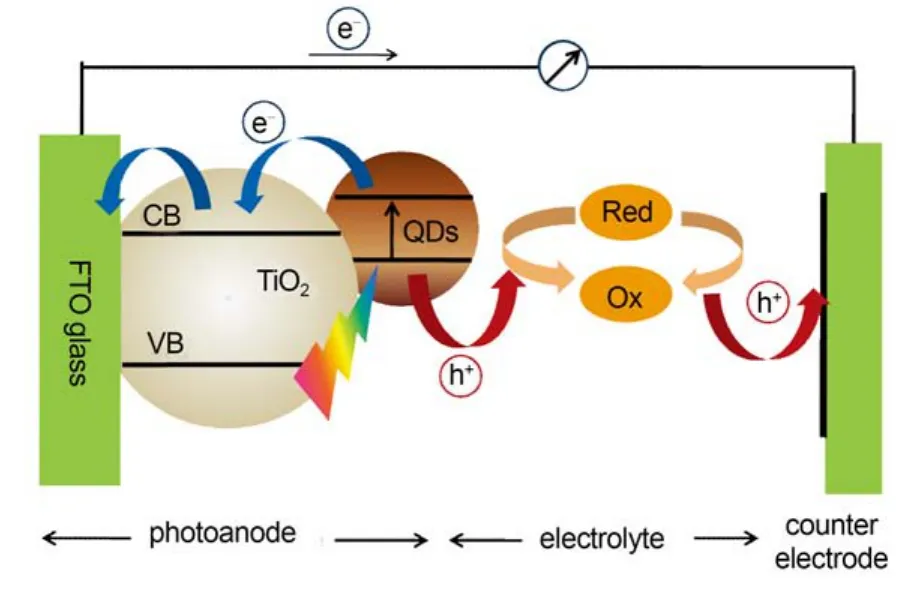

图1 量子点敏化太阳能电池(QDSC)结构及工作原理图Fig.1 Structure and working mechanism for the quantum dot-sensitized solar cell (QDSC)

2 QDSCs的组成及工作原理

QDSCs由沉积了量子点的光阳极、电解质和对电极三部分组成,其工作原理与DSCs相似。如图1所示,光照下,量子点吸收光子后被激发,产生电子-空穴对并发生分离,电子快速注入到TiO2导带并经TiO2被外电路收集,量子点的空穴被电解质还原回到基态,电解质在对电极处接收外电路流入的电子完成再生,从而完成一个循环。光电转换主要通过三个界面完成:(1) 量子点与金属氧化物半导体界面;(2) 量子点和电解质界面和(3)电解质与对电极界面。具体而言,光阳极是由具有介孔结构的宽禁带半导体氧化物(TiO2,SnO2,ZnO)薄膜及沉积在薄膜上的量子点构成;电解质主要是用来还原、再生量子点,目前最常用的电解质为含有多硫氧化还原电对的水溶液,也有少量报道采用Co2+/Co3+等非硫氧化还原电对;对电极主要起到还原电解质中氧化型物种的作用,对电极材料目前主要包括贵金属、碳材料和金属硫化物三类。

3 光阳极的研究进展

QDSCs的光阳极是指经量子点敏化的具有多孔结构的宽禁带半导体氧化物薄膜。对于QDSCs来讲,电池性能与量子点对光阳极的敏化方法密切相关。人们发展了多种量子点敏化TiO2或其它宽禁带半导体薄膜的方法,主要包括三大类:(1)原位化学沉积法,包括化学浴沉积法(CBD)和连续离子层吸附与反应法(SILAR);(2)先合成量子点胶体,再直接或借助带有双官能基团的有机小分子将量子点锚定在电极表面;(3)其它的沉积方法,如电化学沉积法、化学气相沉积法(CVD)等,我们将结合不同量子点的合成方法及量子点在光阳极的沉积方法一并介绍。

3.1 量子点敏化剂

量子点敏化剂是QDSCs光吸收的核心,电池的光捕获、电荷分离及传输过程都与量子点自身的性质相关,是决定电池性能的关键材料之一。理想的量子点敏化剂应该具有光吸收范围宽、合适的导带位置以及表面缺陷少等特点。对于整个电池体系而言,能级匹配非常重要,量子点的导带必须高于半导体氧化物的导带,这样才能实现电子的快速抽取。目前,常用的量子点包括CdS、CdSe、PbS、CdTe、Sb2S3、CuInS2等。

3.1.1 CdS/CdSe量子点共敏化

CdS、CdSe量子点与TiO2能级匹配,在电解质中有很好的稳定性,且沉积工艺成熟,因而被广泛用于QDSCs中。由于CdS的带隙较宽(2.4 eV),吸光范围窄,而CdSe的吸收带边虽然可以拓展到700 nm,但电子注入效率较低,因此,通常采用CdS/CdSe量子点共敏化的方式,不仅能提高光的捕获效率,同时也提高了电子的注入效率。CdS/CdSe量子点对TiO2多孔膜的敏化主要采取原位沉积方法。Toyoda等14–17研究了TiO2光阳极形貌对QDSCs性能的影响,他们在具有三维有序反蛋白石结构的TiO2光阳极上原位沉积了CdS/CdSe量子点,获得了3.5%的转换效率。孟庆波等18通过优化多孔光阳极的结构及量子点沉积条件,使CdS/CdSe QDSCs效率达到4.92%。Lee等19系统研究了CdS和CdSe的沉积顺序对共敏化QDSCs性能的影响。随着电池结构和制备工艺的不断改进,基于CdS/CdSe的QDSCs研究取得了很大进展,电池效率也不断提高。Kuang等20发展了一种新的TiO2光阳极结构,有效改善了量子点的负载和电子的传输,使CdS/CdSe QDSCs的转换效率突破6%。Wang等21将Cu2–xSe对电极用于CdS/CdSe QDSCs,通过电化学阻抗谱分析得到Cu2–xSe对电极的载流子转移阻抗(0.58 Ω)远小于常用的Cu2S对电极(1.48 Ω),说明Cu2–xSe在还原Sn2–的过程中展现出更高的催化活性,从而使电池获得更高的短路电流和开路电压;此外,他们用TiO2纳米片和纳米颗粒混合物取代商品WER2-O Dyesol 浆料(颗粒尺寸约150–250 nm)来制备光阳极的散射层,其更大的比表面积增加了量子点的负载量,使电池获得高达20.83 mA·cm–2的电流和7.11%的高效率,这也是目前液结CdS/CdSe QDSCs的最高效率。此外,钟新华等22采用有机相高温热注入法制备了具有反转Type-I能带排列的CdS/CdSe核壳结构量子点,电池效率达到5.32%。

尽管CdS/CdSe QDSCs效率已经突破7%,但由于其吸光范围有限,电池效率提升空间不大。因此,进一步拓宽量子点的吸收范围并实现量子点在金属氧化物光阳极上的高负载量是获得高效率电池的发展方向。

3.1.2 窄带隙的二元量子点

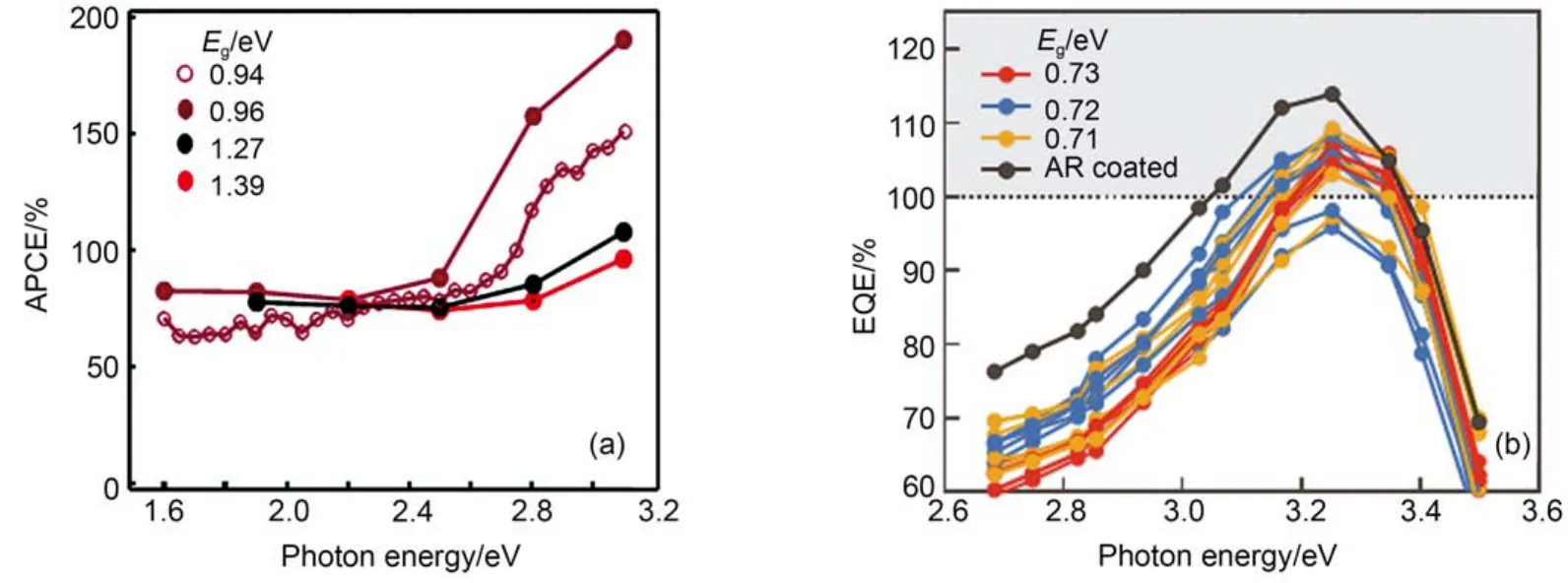

PbS和PbSe是IV-VI族半导体化合物,具有较窄的带隙(PbS和PbSe带隙分别为0.41和0.28 eV)和较大的波尔半径(PbS和PbSe分别为18和46 nm),因此,在太阳能电池中具有潜在的应用。PbS有高达(1–5) × 105cm–1的吸收系数,并且因其较大的波尔激子半径使得PbS带隙可以在较大范围内调节,吸光范围可拓宽至近红外区。2010年Parkinson等23从实验上观测到了PbS量子点敏化TiO2体系的多激子效应,其内量子效率大于100%(如图2(a)所示)。PbSe胶体量子点由于其高度的量子限制效应以及多激子效应被成功用于固态量子点太阳能电池中,获得6.2%的电池效率24。2011年, Nozik等25进一步观测到PbSe量子点电池体系的多激子效应,外量子效率超过100%;最好器件的外量子效率为(107.5 ± 0.6)%, 采用70 nm厚 MgF2作为减反膜,外量子效率提高到 (114 ± 1)%(图2(b)。

图2 (a)不同尺寸PbS量子点电池的内量子效率(APCE)曲线23;(b)基于不同带隙(Eg)PbSe量子点的电池及减反射AR膜的外量子效率EQE曲线25Fig.2 (a) Absorbed photon-to-current efficiency (APCE) curves of PbS QDs with different sizes23; (b) external quantum efficiency (EQE) peaks for the devices made with various QD bandgaps (Eg), as well as a device with an antireflective (AR) coating25

基于PbS胶体量子点的肖特基太阳能电池的光电流超过21 mA·cm–2,说明PbS是一种具有很大潜力的光吸收材料26。目前,已经有很多基于PbS量子点QDSCs的报道。Mora-Seró等27,28在PbS表面包覆CdS,有效解决了PbS与多硫电解质接触时的不稳定问题,并通过优化原位沉积PbS的前驱物,获得高达22 mA·cm–2的短路电流和4.20%的效率。孟庆波等29将一种分等级结构TiO2光阳极用于PbS QDSC中,获得了18.8 mA·cm–2的电流和3.82%的效率;由于PbS/CdS量子点的吸光范围可以达到1100 nm,而CdS/CdSe量子点在可见光范围内有很强的吸收,因此,基于铜网对电极,进一步设计叠层量子点太阳能电池(上层:CdS/CdSe QDSCs,下层:PbS/CdS QDSCs),获得了全光谱太阳能电池,短路电流达到25.12 mA·cm–2,电池效率为5.06%30。Park等31通过在PbS量子点晶格间隙引入Hg2+,增强了Pb-S键,改善了Pb2+周围的有序性和共价性,从而加快了电子注入,抑制了复合,获得了高达30 mA·cm–2的短路电流。

尽管PbS和PbSe作为光吸收材料可以将QDSCs的光吸收范围扩展至近红外区,提高了电池的光电流,但同时引入了严重的复合,并且电池的稳定性也存在问题。为了解决PbSe长期暴露在空气中的不稳定性问题,人们通过在PbSe表面包覆PbCl2层或通过阳离子交换的办法在PbSe表面引入CdSe层来钝化PbSe量子点,有效提高了量子点的稳定性32。PbS量子点本身较慢的电子转移机制导致较低的载流子分离和收集效率。根据文献报道,电子从PbS量子点导带注入到TiO2导带的速率仅为CdSe注入速率的1/533,因此,发展表界面处理技术以改善PbS量子点的电子注入和抑制复合,实现载流子的有效分离和高效收集是基于PbS量子点的QDSCs的发展方向。

3.1.3 多元合金量子点

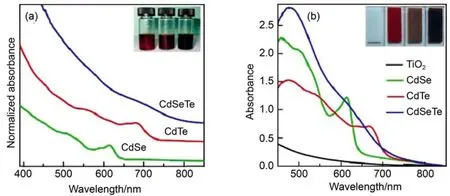

在QDSCs发展之初,主要采用组成单一的二元量子点,如CdSe、CdS、PbS、PbSe、InAs等34–37, 但基于这些量子点的电池效率普遍偏低。近年来,随着量子点合成工艺的发展与不断改进,高质量的CuInS2、CuInSe2、CdSexTe1–x、CuInSexS2–x、Cu2ZnSnS4、CuInTe2、CuInTe2–xSex等多元合金量子点被成功制备38–42,这些多元合金量子点的吸光范围比相应的二元量子点更宽。钟新华等43采用有机高温热注入的方法,并利用阴离子合金的 “光曲效应” 得到了CdSexTe1–x合金量子点,如图3所示,其吸收带边达到800 nm,远大于与CdSexTe1–x粒径相同的CdSe(614 nm)和CdTe的吸收边(680 nm),并且CdSexTe1–x合金量子点的化学稳定性比CdSe和CdTe更高,再借助带有双官能基团的有机小分子将量子点锚定在电极表面。孟庆波等44采用微波

辅助合成方法水体系中制备了CdSexTe1–x量子点,并将其用于QDSCs中。

CuInS2是一种直接带隙的半导体材料,体相带隙为1.5 eV,具有高的消光系数,更重要的是,CuInS2材料绿色环保。赵家龙等45研究发现CuInS2量子点到TiO2薄膜的电子转移速率可以达到107s–1。2012年,Teng等46报道了基于CuInS2/CdS量子点的QDSC电池,电池效率为4.2%。McDaniel等42合成的CuInS1.4Se0.6合金量子点带隙只有1.3 eV,可以捕获到近红外光,电池获得5.13%的认证效率。钟新华等47采用有机高温热注入的方法合成的CuInS2量子点吸收边位于900 nm,并且通过制备Type-I CuInS2/ZnS核壳量子点,显著增加了电子的注入效率和载流子收集效率,最终使CuInS2/ZnS QDSCs获得6.66%的认证效率。CuInTe2也是一种IIII-VI族的直接带隙半导体,与CuInS2和CuInSe2相比,其体相带隙(1.02 eV)更窄,并且具有更强的量子限制效应和更大的波尔半径,目前已经被广泛应用于光伏器件中。Kim等48为了提高量子点的稳定性,在CuInTe2中引入Se成功制备出了CuInTe2–xSex合金量子点,其吸光范围可至855 nm。此外,Cu2ZnSn(S,Se)4是一种与CuInS2的光电性质很相似的材料,其带隙非常适合用于太阳能电池(1.0–1.8 eV),具有高的吸收系数(> 105cm–1)以及很好的光稳定性,且其组成元素无毒、储量丰富,已被用于薄膜太阳能电池中。Wu等40合成了 Cu2ZnSnS4量子点并首次用于QDSCs中,获得17.48 mA·cm–2的短路电流以及3.29%的效率。

图3 CdSeTe, CdTe和CdSe量子点在溶液(a)及敏化TiO2膜(b)的吸收谱43Fig.3 Absorption spectra of CdSeTe, CdTe, and CdSe QDs in both (a) solution and (b) sensitized TiO2film43

3.1.4 构建Type-II能级排列量子点

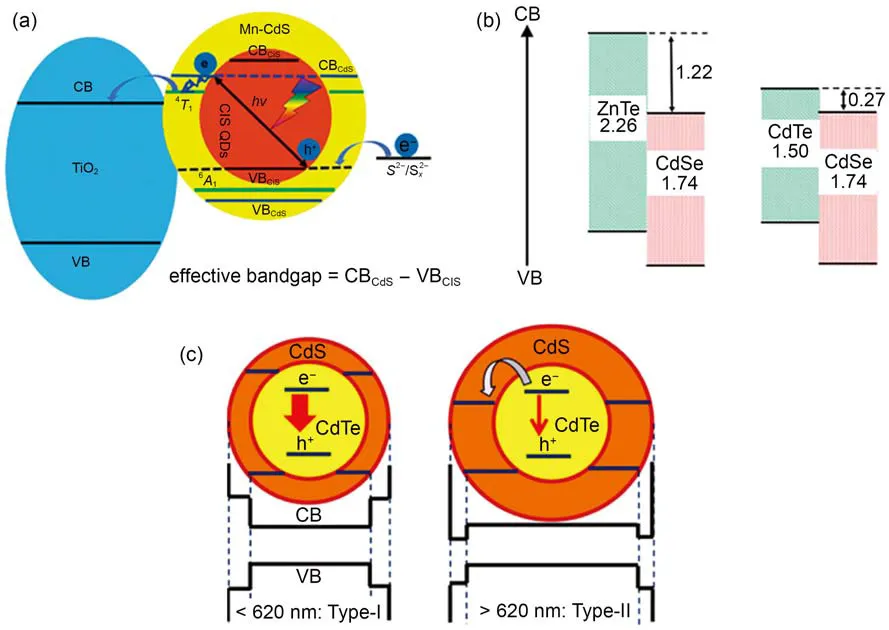

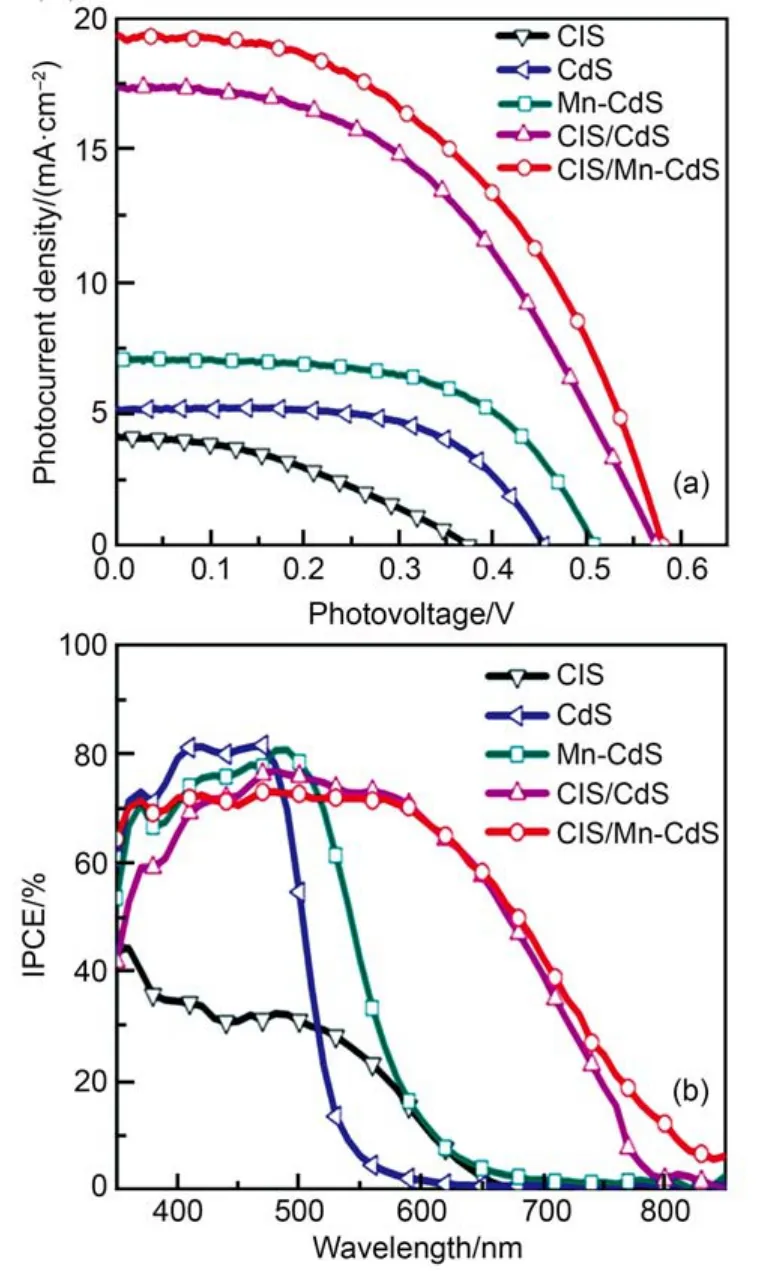

选择能级匹配的量子点材料构建核壳结构Type-II能级排列方式,使量子点的有效带隙变窄,拓宽了光吸收范围,从而增加电池的电流,也是提高量子点电池效率的有效方法。孟庆波等49在CuInS2量子点外面包覆Mn掺杂的CdS,随着CdS壳层厚度的增加,CdS的导带位置不断下降,最终与CuInS2量子点形成Type-II的能级排列方式(图4(a))。如图5所示,CuInS2/Mn-CdS QDSC的光吸收范围由650 nm扩展至800 nm,电池的短路电流达到19.29 mA·cm–2,电池效率达5.38%,远高于单独使用CuInS2(1.45%)和Mn-CdS(2.11%)量子点效率之和。此外,他们还对CuInS2/Mn-CdS量子点体系的载流子传输机制进行了研究,结果表明CuInS2与Mn-CdS层的结合加强了界面反应的波函数,从而导致核壳结构量子点在空间上的间接带隙红移,并使光照下CdS导带和CuInS2价带发射的光生电子-空穴对快速分离,减少了载流子复合。使用同样的设计思想,他们制备了Type-II结构的CdSeTe/CdS QDSC,效率达到5.04%44。钟新华等50,51制备了Type-II核壳结构的CdTe/CdSe和ZnTe/ CdSe量子点(图4(b),借助带有-SH和-COOH基团的有机小分子将量子点锚定在TiO2电极表面,用于QDSCs中,分别获得了高达6.76%和7.17%(认证效率6.82%)的效率。CdTe/CdSe核壳结构量子点敏化TiO2膜的光吸收范围和电池的IPCE 都达到900 nm,且电池的电子注入速率(1.91 × 109s–1)明显高于CdSe电池(0.52 × 109s–1),有效降低了电子复合速率。Bhattacharyya等52制备了CdTe/CdS核壳结构量子点。如图4(c)所示,通过不断增加CdS壳层厚度,使CdTe/CdS的能带排列方式由Type-I逐渐转变为Type-II,吸收光谱不断红移,最终电池获得20.19 mA·cm–2的电流和6.32%的效率。Oron等53制备了Type-II异质结构的CdTe/CdSe QDSCs,将电池的吸收范围拓宽至900 nm。上述研究结果表明,这种Type-II核壳结构量子点不仅可以拓宽量子点的吸收光谱,还可以实现电子和空穴在空间上的分离,即空穴被局域在核层量子点中,而电子则分布在壳层量子点中,进而增加了电子的抽取速率,减少了载流子复合。由此可见,这种Type-II量子点体系实现了宽光谱吸收和高效的电荷分离的同时,将QDSCs的性能提升到了一个新的高度。

图4 (a) Type-II核壳结构CuInS2/Mn-CdS QDSC的载流子转移机制49;(b) ZnTe/CdSe和CdTe/CdSe的体相能带示意图50,51;(c) 随CdS外延层厚度增加,CdTe/CdS由Type-I向Type-II转变的示意图52Fig.4 (a) Schematic illustration of the possible charge transfer mechanism in Type-II core-shell CuInS2/Mn-CdS QDSC49;(b) schematic diagram of band gap between bulk ZnTe/CdSe and CdTe/CdSe50,51; (c) schematic showing two different CdS epitaxial shell thickness corresponding to Type I to Type II52

3.2 纳晶宽禁带氧化物光阳极

光阳极是量子点和光生电子传输的载体,而不同的光阳极结构对量子点的沉积、光生电子传输和收集都有很重要的影响。光阳极材料主要包括TiO2, ZnO和SnO2三类,其中TiO2是最常用的光阳极材料。通常,光阳极是沉积在FTO导电玻璃衬底上的纳晶宽禁带氧化物半导体多孔薄膜,由粒径为10–30 nm的TiO2纳米颗粒组成的厚度为5–20 μm透明层和由粒径为300–400 nm 的TiO2颗粒组成的双层结构薄膜。10–30 nm TiO2颗粒构成的透明层虽然具有较高的比表面积,可以沉积更多的QDs,但其孔径一般较小,孔径分布也很窄,内孔很容易被量子点堵塞,不利于电解液的渗透和电解质的扩散。孟庆波等18通过大、小粒径TiO2纳米颗粒来调控光阳极的表面积、孔径尺寸和孔隙率,提高了光捕获效率(LHE)和电子转移产率,最终CdS/CdSe共敏化TiO2电池体系获得了4.92%的效率。尽管这些由纳米颗粒组成的多孔薄膜可以提供足够的比表面积用于量子点的吸附,但这种纳晶多孔薄膜存在大量晶界且无规则的电子传输使得电池复合比较严重,在一定程度上制约了电池性能的进一步发展。因此,有序的纳米结构(纳米线,纳米管等)被用来取代这种多孔结构的光阳极,目的在于改善电子传输过程,减少载流子复合。孟庆波等54以ZnO纳米线作为模板辅助在FTO玻璃上制备TiO2纳米管阵列,尽管纳米管长度仅有3 μm,仍然获得了4.61%的效率。Hong等55用脉冲激光法(PLD)生长TiO2纳米棒等级结构,通过优化量子点的沉积参数,电池效率达到5.57%。Kuang等20发展了一种分等级结构TiO纳米线包覆2的TiO2空心球结构光阳极,这种结构为量子点的负载提供了足够的表面积和快速有序的电子传输路径,同时增强了光散射能力,提高了对太阳光的利用率,从而使CdS/CdSe共敏化的QDSC获得19.32 mA·cm–2的短路电流,电池效率突破6%。

除了TiO2,其它的宽禁带半导体材料(如ZnO、SnO2)也被用作QDSCs光阳极。SnO2的电子迁移率大于TiO2,具有更快的电子扩散速率,被用来替代TiO2作为QDSCs的光阳极,并且SnO2的导带位置比TiO2的高,更有利于光生电子的注入56,57。王庆等58,59用SnO2作为光阳极,在CdS/CdSe和PbS/ CdS共敏化体系中分别获得了17.4和17.34 mA·cm–2的电流,均高于TiO2作为光阳极的电流。ZnO是一种高迁移率的n型氧化物半导体,其纳米结构易于制备且形貌丰富(包括纳米棒、纳米线等)。Cao等60采用H3BO3和(NH4)2TiF6处理基于ZnO纳米颗粒和微球双层结构的光阳极,获得了5.08%的效率。孟庆波等61首次采用简单的刮涂法将20 nm 的ZnO纳米颗粒制备成多孔膜,用作CdS/CdSe QDSCs 电池的光阳极,电池获得4.46%的转换效率和高达0.683 V的开路电压。Yang等62利用ZnO纳米棒、四角纳米棒双层结构作为光阳极获得了5.24%的效率,这种结构可以提高量子点的沉积量,增强光散射的同时降低串联阻抗。随后他们用准量子阱ZnSe/CdSe/ZnSe多层量子点敏化四角纳米棒光阳极,该体系具有较长的扩散长度,电荷分离效率高,效率达到了6.20%63。

图5 (a) 量子点敏化太阳能电池的J-V特性对比;(b) 电池的光电转换效率(IPCE)谱49Fig.5 (a) Comparison of the J-V characteristics of QDSCs; (b) incident photon to current conversion efficiency(IPCE) spectra of the QDSCs49

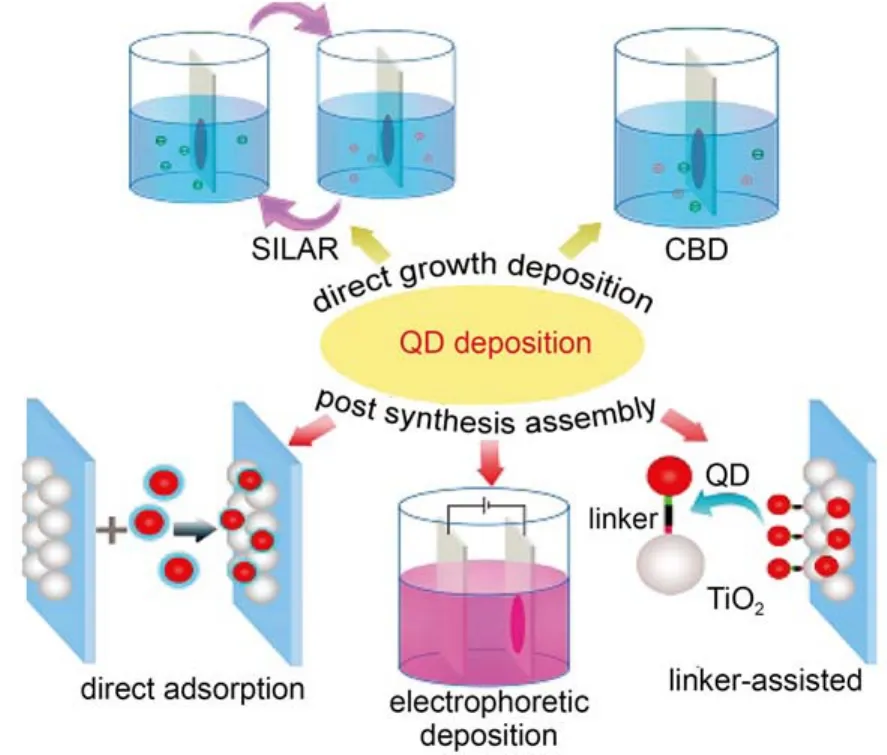

图6 量子点的沉积方法示意图65Fig.6 Schematic diagram of the deposition methods of QDs65

3.3 量子点在光阳极的沉积

3.3.1 量子点原位沉积法

原位沉积方法分为化学浴沉积(CBD)方法和连续离子层吸附与反应(SILAR)方法,沉积过程如图6所示。CBD法是指将 TiO2膜浸泡在含有量子点阴阳离子的前驱液中,在一定的温度下,通过缓慢释放活性阴阳离子从而在TiO2膜上成核、生长量子点。SILAR法是在CBD法的基础上发展而来的,即将TiO2膜交替进入含有量子点阳离子和阴离子的前驱液中原位成核和生长量子点,实现一定程度可控的量子点沉积。CBD和SILAR 这两种沉积方法依赖于量子点自身的成核生长,制备过程简单,所制备出的量子点具有多分散特性,在TiO2膜上的覆盖率高,并且由于量子点与金属氧化物(TiO2)连接紧密,因而电子注入效率也很高。在QDSCs发展之初,SILAR和CBD这两种量子点原位沉积方法被广泛使用,电池效率不断提升。特别是,通过发展新的光阳极结构及对量子点能带调控,基于原位沉积方法制备的QDSCs效率也在逐渐提高。如,Cao等64采用简单的CBD法在TiO2表面沉积了Mn2+掺杂的CdSe,Mn2+的掺入增加了光吸收,提高了CdSe的导带位置,从而增加了电子注入驱动力,减少了载流子复合,Cd0.8Mn0.2Se基电池获得6.33%的高效率。Wang等21采用SILAR和CBD法在TiO2表面沉积了CdS/CdSe量子点,并结合Cu2–xSe对电极,最终电池获得7.11%的高效率。尽管基于原位沉积方法所制备的量子点敏化电池效率在不断提高,但是,这种原位沉积方法的发展也受到很大局限,尤其是适用于原位沉积方法的量子点种类少,只有CdS、CdSe、PbS和Sb2S3等几种材料,电池效率提升的空间受到很大限制。

3.3.2 非原位预先合成量子点及其在光阳极的沉积

尽管原位沉积量子点方法简单,量子点在光阳极表面覆盖率高,但存在量子点晶体质量不佳,粒径分布不均匀以及表面缺陷多等缺点。而采用非原位预先合成量子点方法可以控制量子点的生长机制、粒径和晶体质量,从而获得高质量、表面缺陷少的量子点。近年来,采用这种非原位预先合成方法所得到的量子点被应用在QDSCs中,并展现出了优势,受到越来越多的关注。

图7 有机氧化还原电对和一些空穴传输材料的分子结构示意图Fig.7 Molecular structure of organic redox couple and some hole transport materials

原位的预先合成量子点用于QDSCs的关键在于提高量子点在光阳极上的沉积量。如图7所示,目前此类量子点在光阳极上的沉积方法主要包括直接物理吸附、双官能团辅助自组装吸附、电泳沉积等。直接物理吸附法是将TiO2膜浸泡在预先合成的量子点溶液中进行长时间吸附,这种方法操作简便,但纯化后的量子点易团聚且容易出现量子点在TiO2膜上吸附不均匀等问题。电泳沉积法主要利用电场对量子点的驱动力,加速其在电极上沉积,目前在QDSCs中的应用相对较少。Santra等66用电沉积法将CuInS2量子点沉积在TiO2上,电池效率达到3.9%。Kuang等67采用电沉积法在分等级结构TiO2微米球上沉积CdS和CdSe量子点,这种方法使得量子点在TiO2表面获得高的覆盖率以及很好的连接性,促进了量子点对光的利用和电子的注入效率,最终使CdS/CdSe获得98%的电子收集效率和4.81%的光电转换效率。

双官能团辅助自组装吸附主要是利用两端的官能团分别将量子点与TiO2连接从而实现量子点的敏化,如图4所示68。在QDSCs发展早期,使用这种方法进行量子点敏化的电池效率远低于使用SILAR或CBD沉积方法,主要是由于配体置换不完全和溶剂极性不匹配造成量子点在氧化物光阳极表面覆盖率低且容易聚集。近年来,随着量子点合成方法、配体置换及吸附技术的不断发展,这种双官能团辅助法展现出了很大优势,电池效率取得了很大突破。

目前,量子点的合成方法分为水相合成和有机高温合成两种。水相法合成量子点制备过程简单,通常在室温或较低温度(< 200 °C)下即可完成,合成过程主要是将反应前驱物混合溶解在水中,加入反应活性剂(常用的有巯基丙酸(MPA),巯基乙酸(TGA)等),随后用NaOH调节溶液pH值,最终通过反应时间及温度来控制量子点的粒径,值得一提的是将所合成的胶体量子点应用于QDSCs时不需要配体交换而直接通过表面官能团实现量子点敏化。孟庆波等49,69首次采用简单的水相法在室温下制备了TGA包覆的CuInS2胶体量子点,利用TGA两端的巯基和羧基官能团分别与量子点和TiO2连接实现CuInS2量子点的敏化,随后通过在CuInS2表面包覆Mn掺杂的CdS形成Type-II核壳异质结量子点,实现了光谱的拓宽和高效的电荷分离,最终获得5.38%的高效率。此外,他们采用微波辅助法快速高效地制备了CdSexTe1–x/CdS胶体量子点,并进一步用SILAR法沉积CdS拓宽了吸收光谱,使电池效率达到了5.04%44。Sahasrabudhe和Bhattacharyya52以CdCl和NaHTe为前驱物,2MPA作为配体,制备了水相的CdTe量子点,并借助MPA两端的官能团将CdTe组装到TiO2表面,所制备的电池最终获得6.41%的高效率。

与水相合成的量子点不同,有机高温法得到的油相量子点晶体质量更高,但是用于QDSCs电池中时需要进行配体交换,即通常用MPA或TGA等短链配体将量子点表面的长链配体置换下来,再将量子点从油相置换到水相,这样才有利于量子点吸附到TiO表面。2012年,钟新华等22采2用有机高温的方法原位制备了反转Type-I型CdS/CdSe核壳量子点,通过配体交换成功将量子点由油相转为水相,并发展了一种快速、有效的沉积方法将量子点吸附在TiO2表面,最终获得5.32%的电池效率。通过探讨吸附时间对量子点在TiO2表面吸附的影响,他们发现量子点在多孔膜上的吸附随时间逐渐增加,并在2 h达到饱和,量子点覆盖率可以达到34%;元素分析结果表明,Cd/Ti元素比例随TiO2膜厚度增加保持不变,证明该方法可以实现量子点在TiO2介孔膜中的均匀吸附。此后,他们将这种量子点的沉积方法成功用于CdSexTe1–x、CdTe/CdSe、ZnTe/CdSe、CuInS2、CuInSe2等QDSCs中50,51,70,71,电池获得6%–8%的高效率。尤其是他们制备的CdTe/CdSe和ZnTe/CdSe电池,进一步证明了Type-II结构的QDSCs不仅可以实现宽光谱吸收,具有高的电子注入和电荷收集效率,还可以有效地减少复合,获得更好的电池性能50,51。2015年,钟新华等10通过对TiO2/ CdSexTe1–x表面依次沉积ZnS和SiO2有效抑制了复合,大幅提高了开路电压,最终获得8.21%的认证效率,这也是目前液相QDSCs的最高效率。

3.4 QDSCs电池光阳极的表面修饰方法

近年来,尽管QDSCs得到快速发展,但其效率仍远低于DSCs,其中较低的光生电子注入效率及严重的载流子复合是限制其效率的主要原因。QDSCs中载流子的复合主要发生在TiO2/电解质、TiO2/QDs及QDs/电解质这三个界面,因此,对光阳极表面及量子点表面进行修饰或预处理,以减少载流子复合是至关重要的。目前主要包括以下几种表面处理方法:

(1) 在TiO2/QDs表面或界面引入量子点进行钝化或作为缓冲层,最常用的有ZnS、ZnSe以及CdS等。Kim等72用Mn掺杂ZnSe取代最常用的ZnS作为钝化层用于CdS/CdSe QDSCs中,有效提高了载流子的收集效率,减小了复合,电池获得5.67%的效率。林原等73在CdSe量子点外面包覆晶格过渡层CdS,有效降低了电子的复合速率,阻挡了量子点与电解液的复合反应。

(2) 在TiO2/QDs表面沉积薄层的氧化物(Al2O3、SiO2、MgO、ZrO2、TiO2等)来减少复合74,75。Chen等76在TiO2/CdS沉积了~2 nm厚的TiO2超薄层减小了载流子复合,并提高了电池的稳定性。钟新华等10对TiO2/CdSeTe表面进行ZnS/SiO2双层处理不仅有效避免了量子点的光腐蚀,同时减少了光阳极和电解质界面的复合,提高了电池的稳定性和寿命,将开路电压从0.583 V提高到0.653 V,电池效率提高了20%。

(3) 构建Type-II结构来提高电子的注入效率,进而减少复合。韩礼元等77在TiO2与CdSe之间引入CdS1–xSex中间层,通过改变S与Se的比例来调节CdS1–xSex导带位置,使TiO2和CdS1–xSex以及CdS1–xSex和CdSe形成Type-II能带排列方式,提高了电子的注入效率,减少了复合,电流得到17.8%的提升。

(4) 在量子点表面引入无机配体进行预处理。王立铎研究组78通过对TiO2/CdS表面进行无机I–配体预处理并沉积ZnS层,有效减少了量子点表面缺陷态,从而减少了QDSCs中的载流子复合,提高了电池性能。Agren等79同时采用MPA和碘离子对CdSe表面进行杂化钝化,减少了量子点表面的缺陷和复合,相比于量子点表面只有MPA的电池,转换效率提高了41%。

4 QDSCs电池其他组成部分的研究进展

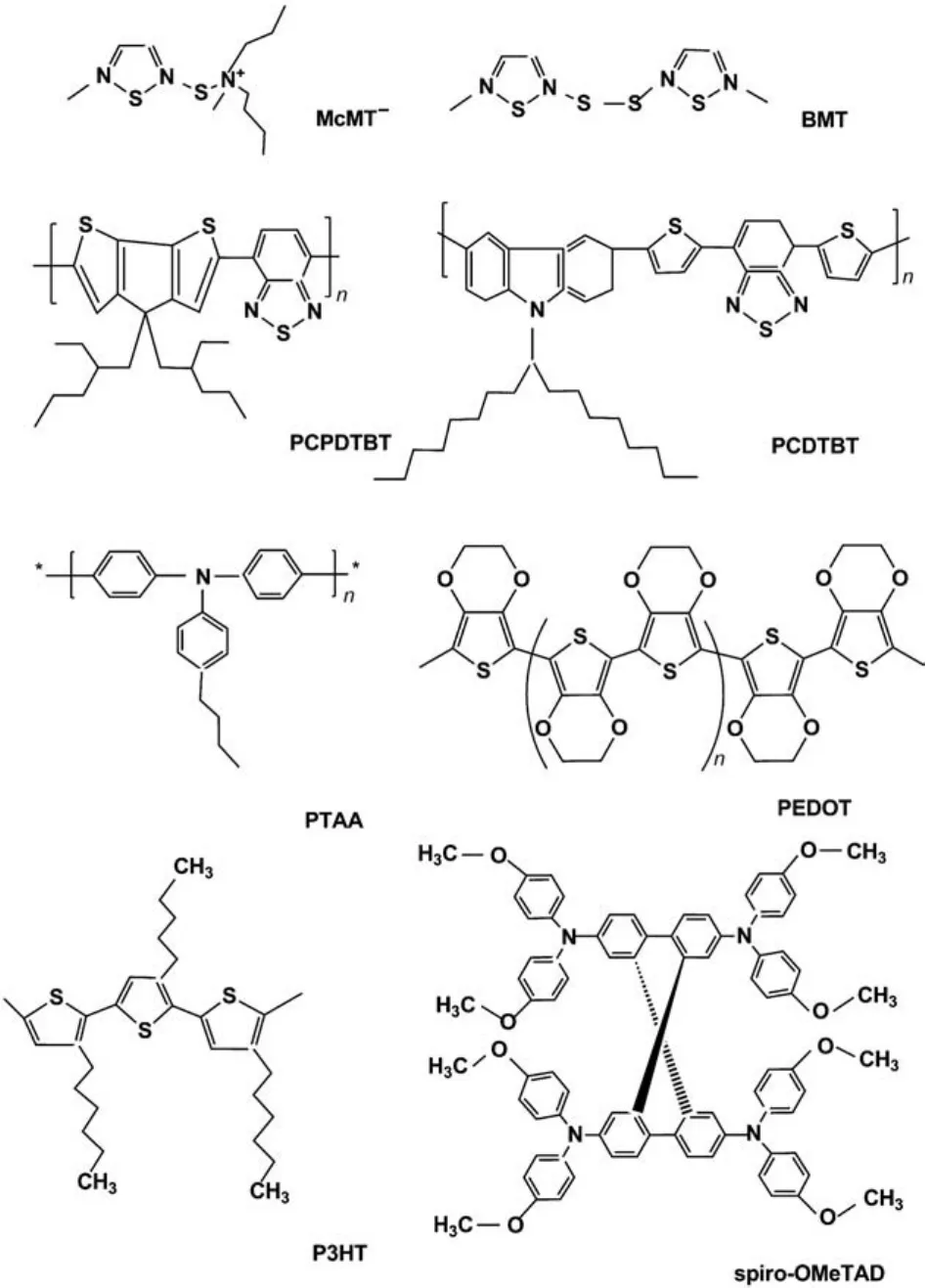

4.1 电解质

电解质主要用来还原再生量子点,对电池的光电性能和稳定性有着至关重要的影响。由于DSCs常用的氧化还原电对有强氧化性,对量子点有腐蚀作用,会导致光电流的快速衰减,因此,QDSCs一般采用由S和Na2S的水溶液组成的电解质(含有氧化还原电对)来稳定其性能。尽管目前高效的QDSCs都以作为电解质,但QDSCs的开路电压值大多低于0.7 V,填充因子也很低,一般低于0.65。因此,采用非硫氧化还原电对有利于提高电池的开路电压,目前用于QDSCs的非硫氧化还原电对或电解质体系如图7所示80。

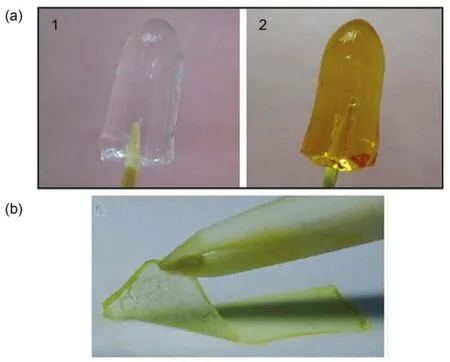

Sun等81将[(CH3)4N]2S/[(CH3)4N]2Sn作为氧化还原电对用于CdS QDSC体系中,获得1.2 V的高电压和0.89的超高填充因子,电池获得了3.2%的效率。随后他们以四甲基硫脲作为电解质,在ZnSe/CdS体系中获得了较高的填充因子82。此外,基于液态电解质的QDSCs存在易挥发以及腐蚀等问题,容易造成电池封装过程中电解质的泄露,不利于电池的长期稳定性,因此发展固态或准固态电解质逐渐成为研究重点之一83。孟庆波等84将丙烯酰胺和甲叉双丙烯酰胺聚合制备的凝胶浸泡在多硫电解质中形成了准固态电解质(图8(a)),将该电解质用于CdS/CdSe量子点敏化太阳能电池中获得了4.0%的效率。此外,他们还制备了薄膜凝胶电解质,如图8(b)所示,电池获得4.0%的转换效率85。Yang和Wang86将S和四甲基硫酸铵(TMAS)作为氧化还原剂添加到聚氧化乙烯(PEO)和聚偏氟乙烯(PVDF)的混合物中制备了固态电解质,制备的固态QDSCs与液结QDSCs相比,具有更高的IPCE以及更好的稳定性。

图8 (a) 浸泡电解质之前(1)和含有的聚合物凝胶电解质(2)照片84;(b)吸附含有氧化还原电对电解液后的魔芋葡甘露聚糖薄膜85Fig.8 Photographs of the hydrogel (1) and thebased polymer gel electrolyte (2)84; (belectrolyte infiltrated Konjac glucomannan (KGM) thin film85

4.2 对电极

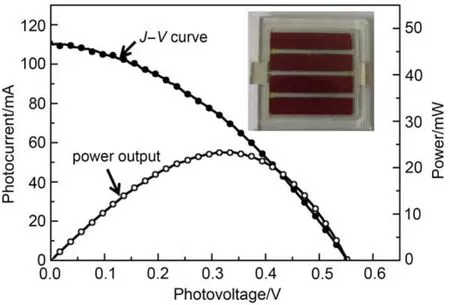

对电极是QDSCs电池的一个重要组成部分,承担着催化还原电解质的作用。对电极应该具有高的催化活性和导电性。在DSCs中广泛使用的Pt电极并不适合作为QDSCs的对电极,主要由于Pt与多硫氧化还原电对有很强的化学键合作用,其催化活性较差,从而造成较低的填充因子和电池效率。研究结果表明,Cu2S、CuS、PbS、CoS、NiS、CuInS2等金属硫化物作为QDSCs电池的对电极材料时电池的开路电压和电流相比于Pt都有明显提升87–93。目前常用的Cu2S对电极是在盐酸腐蚀过的黄铜片上原位制备得到的Cu2S/Cu对电极,这种以铜片作为基底的对电极存在连续腐蚀、机械性能较差、难以封装等问题。孟庆波等93–95在FTO基底上制备了Cu2S/C、PbS/C、CuInS2/C复合电极并用于CdS/CdSe共敏化的QDSCs中,电池效率分别达到了3.71%、3.91%和4.32%。研究发现,金属硫化物与碳材料复合,可以有效提高对电极的稳定性,同时可增加对电极的比表面积,提高催化活性位点。在此工作基础上,基于Cu2S/C对电极,孟庆波等96制备了面积为12 cm2的电池模块,电池效率为2.31%,见图9。Kim等97以聚乙烯吡咯烷酮(PVP)为溶剂,在FTO玻璃上CBD沉积CuS薄膜作为对电极,制备的CdS/CdSe电池获得5.22%的效率。Punnoose等90用水热法制备的CoS2对电极在多硫电解质中表现出了比Pt更高的催化活性。Lee等98用Au/CuS作为PbS QDSC对电极获得5.73%的效率。Kamat等99用RGO/Cu2S复合对电极获得5.40%的电池效率。钟新华等43在FTO玻璃上电镀金属Au膜,然后再用多硫电解质腐蚀获得Cu2S对电极,CdSexTe1–x量子点敏化太阳能电池获得了6.36%的效率。此外,Yong等100用Mo化合物(Mo2N, Mo2C及MoS2)与CNT和RGO制备了复合对电极,效率分别达到5.41%、4.84%和3.44%。Bang等101用Cu1.8Se和PbSe对电极在CdS/CdSe体系分别获得了5.01%和4.71%的效率。

图9 CdS/CdSe量子点敏化太阳能电池模块96Fig.9 CdS/CdSe quantum dot solar cell module96

5 结论与展望

量子点独特的光电特性使QDSCs成为一种具有发展潜力的新型太阳能电池。但目前光电转换效率仍低于DSCs、有机太阳能电池及钙钛矿太阳能电池等新型太阳能电池。制约QDSCs效率的主要因素包括:量子点材料本身较多的表面缺陷态及其在TiO2表面的负载量偏低,光生电子注入和收集效率不理想,量子点/光阳极与电解质之间严重的载流子复合以及由于氧化还原电对和对电极导致的开路电压和填充因子偏低等。

实现高质量、宽吸收量子点在TiO2光阳极表面的高负载量是进一步提高QDSCs性能的关键。因此,优化TiO2光阳极的形貌和结构,提高量子点在光阳极上的覆盖率及光生电子收集能力也是未来的发展方向之一。而为了获得宽光谱吸收的量子点材料,采用合金量子点及设计Type-II核壳量子点已经成为量子点敏化剂的发展趋势。因此,进一步发展量子点的制备工艺以期获得表面缺陷少、高质量的量子点,特别是设计制备成本低、低毒、禁带宽度窄、消光系数高的高质量环境友好的量子点敏化剂,优化双官能团辅助自组装或其它量子点沉积方法,发展新颖的表面修饰或预处理方法有效解决量子点在TiO2中快速渗透、均匀吸附、高负载量等问题,减少载流子复合,是进一步提升胶体量子点QDSCs效率的有效手段。特别是,如何利用 “多激子效应” 提高电池效率仍然是一个世界性的难题,也是今后进一步提升QDSCs性能的发展方向。我们相信:随着QDSCs研究的不断深入,QDSCs将获得新的更大的进展。

(1)Gorer, S.; Hodes, G. J. Phys. Chem. 1994, 98, 5338. doi: 10.1021/j100071a026

(2)Yu, W. W.; Qu, L.; Guo, W.; Peng, X. Chem. Mater. 2003, 15, 2854. doi: 10.1021/cm034081k

(3)Schaller, R. D.; Agranovich, V. M.; Klimov, V. I. Nat. Phys. 2005, 1, 189. doi: 10.1038/nphys151

(4)Kamat, P. V. J. Phys. Chem. Lett. 2013, 4, 908. doi: 10.1021/jz400052e

(5)Bai, Y.; Mora-Sero, I.; Angelis, F. D.; Bisquert, J.; Wang, P. Chem. Rev. 2014, 114, 10095. doi: 10.1021/cr400606n

(6)Garey, G. H.; Abdelhady, A. L.; Ning, Z.; Thon, S. M.; Bakr, O. M.; Sargent, E. H. Chem. Rev. 2015, 115, 12732. doi: 10.1021/acs.chemrev.5b00063.

(7)Hodes, G. J. Phys. Chem. C 2008, 112, 17778. doi: 10.1021/jp803310s

(8)Piliego, C.; Protesescu, L.; Bisri, S. Z.; Kovalenko, M. V.; Loi, M. A. Energy Environ. Sci. 2013, 6, 3054. doi: 10.1039/c3ee41479e

(9)Vogel, R.; Hoyer, P.; Weller, H. J. Phys. Chem. 1994, 98, 3183. doi: 10.1021/j100063a022

(10)Zhao, K.; Pan, Z.; Mora-Sero, I.; Canovas, E.; Wang, H.; Song, Y.; Gong, X.; Wang, J.; Bonn, M.; Bisquert, J.; Zhong, X. J. Am. Chem. Soc. 2015, 137, 5602.

(11)Kim, J. Y.; Yang, J.; Yu, J. H.; Baek, W.; Lee, C. H.; Son, H. J.;Hyeon, T.; Ko, M. J. ACS Nano 2015, 9, 11286.

(12)Wei, H.; Wang, G.; Luo, Y.; Li, D.; Meng, Q. Electrochim. Acta 2015, 173, 156. doi: 10.1016/j.electacta.2015.05.052

(13)Mathew, S.; Yella, A.; Cao, P.; Humphry-Baker, R.; Curchod, B. F. E.; Ashari-Astani, N.; Tavernelli, I.; Rothlisberger, U.;Nazeeruddin, M. K.; Grätzel, M. Nat. Chem. 2014, 6, 242. doi: 10.1038/nchem.1861

(14)Shen, Q.; Kobayashi, J.; Diguna, L. J.; Toyoda, T. J. Appl. Phys. 2008, 103, 084304. doi: 10.1063/1.2903059

(15)Diguna, L. J.; Shen, Q.; Kobayashi, J.; Toyoda, T. Appl. Phys. Lett. 2007, 91, 023116. doi: 10.1063/1.2757130

(16)Toyoda, T.; Yindeesuk, W.; Okuno, T.; Akimoto, M.;Kamiyayama, K.; Hayase, S.; Shen, Q. RSC Adv. 2015, 5, 49623. doi: 10.1039/C5RA07092A

(17)Toyoda, T.; Oshikane, K.; Li, D.; Luo, Y.; Meng, Q.; Shen, Q. Appl. Phys. 2010, 108, 114304. doi: 10.1063/1.3517066

(18)Zhang, Q.; Guo, X.; Huang, X.; Huang, S.; Li, D.; Luo, Y.;Shen, Q.; Toyoda, T.; Meng, Q. Phys. Chem. Chem. Phys. 2011,13, 4659. doi: 10.1039/c0cp02099k

(19)Lee, Y. L.; Lo, Y. S. Adv. Funct. Mater. 2009, 19, 604. doi: 10.1002/adfm.v19:4

(20)Xu, Y.; Wu, W.; Rao, H.; Chen, H.; Kuang, D.; Su, C. Nano Energy 2015, 11, 621. doi: 10.1016/j.nanoen.2014.11.045

(21)Bai, Y.; Han, C.; Chen, X.; Yu, H.; Zong, X.; Li, Z.; Wang, L. Nano Energy 2015, 13, 609. doi: 10.1016/j.nanoen.2015.04.002

(22)Pan, Z.; Zhang, H.; Cheng, K.; Hou, Y.; Hua, Y.; Zhong, X. ACS Nano 2012, 6, 3982. doi: 10.1021/nn300278z

(23)Sambur, J. B.; Novet, T.; Parkinson, B. A. Science 2010, 330, 63. doi: 10.1126/science.1191462

(24)Zhang, J.; Cao, J.; Church, C. P.; Miller, E. M.; Luther, J. M.;Klimov, V. I.; Beard, M. C. Nano Lett. 2014, 14, 6010. doi: 10.1021/nl503085v

(25)Semonin, O. E.; Luther, J. M.; Choi, S.; Chen, H. Y.; Gao, J.;Nozik, A. J. N.; Beard, M. C. Science 2011, 334, 1530. doi: 10.1126/science.1209845

(26)Luther, J. M.; Law, M.; Beard, M. C.; Song, Q.; Reese, M. Q.;Ellingson, R. J.; Nozik, A. J. Nano Lett. 2008, 8, 3488. doi: 10.1021/nl802476m

(27)Braga, A.; Gimenez, S.; Concina, I.; Vomiero, A.; Mora-Sero, I. J. Phys. Chem. Lett. 2011, 2, 454. doi: 10.1021/jz2000112

(28)González-Pedro, V.; Sima, C.; Marzari, G.; Boix, P. P.;Giménez, S.; Shen, Q.; Dittrich, T.; Mora-Seró, I. Phys. Chem. Chem. Phys. 2013, 15, 13835. doi: 10.1039/c3cp51651b

(29)Zhou, N.; Chen, G.; Zhang, X.; Cheng, L.; Luo, Y.; Li, D.;Meng, Q. Electrochem. Commun. 2012, 2, 454.

(30)Zhou, N.; Yang, Y.; Huang, X.; Wu, H.; Luo, Y.; Li, D.; Meng, Q. ChemSusChem 2013, 6, 687. doi: 10.1002/cssc.201200763

(31)Lee, J. W.; Son, D. Y.; Ahn, T. K.; Shin, H. W.; Kim, I. Y.;Hwang, S. J.; Ko, M. J.; Sul, S.; Han, H.; Park, N. G. Scientific Reports 2013, 3, 1050.

(32)Zhang, J.; Gao, J.; Church, C. P.; Miller, E. M.; Luther, J. M.;Klimov, V. I.; Beard, M. C. Nano Lett. 2014, 14, 6010. doi: 10.1021/nl503085v

(33)Rhee, J. H.; Chung, C. C.; Diau, E. W. G. NPG Asia Mater 2013, 5, e68.

(34)Bang, J. H.; Kamat, P. V. ACS Nano 2009, 3, 1467. doi: 10.1021/nn900324q

(35)Yu, P. R.; Zhu, K.; Norman, A. G.; Ferrere, S.; Frank, A. J.;Nozik, A. J. J. Phys. Chem. B 2006, 110, 25451. doi: 10.1021/jp064817b

(36)Laghumavarapu, R. B.; El-Emawy, M.; Nuntawong, N.;Moscho, A.; Lester, L. F.; Huffaker, D. L. Appl. Phys. Lett. 2007, 91, 243115. doi: 10.1063/1.2816904

(37)Guo, X. D.; Ma, B. B.; Wang, L. D.; Gao, R.; Dong, H. P.; Qiu, Y. Acta Phys. -Chim. Sin. 2013, 29, 1240. [郭旭东, 马蓓蓓, 王立铎, 高 瑞, 董豪鹏, 邱 勇. 物理化学学报, 2013, 29, 1240.] doi: 10.3866/PKU.WHXB201303261

(38)Li, T. L.; Lee, Y. L.; Teng, H. Energy Environ. Sci. 2012, 5, 5315. doi: 10.1039/C1EE02253A

(39)McDaniel, H.; Fuke, N.; Makarov, N. S.; Pietryga, J. M.;Klimov, V. I. Nat. Commun. 2013, 4, 2887.

(40)Bai, B.; Kou, D.; Zhou, W.; Zhou, Z.; Wu, S. Green Chem. 2015, 17, 4377. doi: 10.1039/C5GC01049G

(41)Kim, S.; Kang, M.; Kim, S.; Heo, J. H.; Noh, J. H.; Im, S. H.;Seok, S.; Kim, S. W. ACS Nano 2013, 7, 4756. doi: 10.1021/nn401274e

(42)McDaniel, H.; Fuke, N.; Pietryga, J. M.; Klimov, V. I. J. Phys. Chem. Lett. 2013, 4, 355. doi: 10.1021/jz302067r

(43)Pan, Z.; Zhao, K.; Wang, J.; Zhang, H.; Feng, Y.; Zhong, X. ACS Nano 2013, 7, 5215. doi: 10.1021/nn400947e

(44)Luo, J.; Wei, H.; Li, F.; Huang, Q.; Li, D.; Luo, Y.; Meng, Q. Chem. Commun. 2014, 50, 3464. doi: 10.1039/c3cc49335k

(45)Zhu, D. H.; Zhong, R.; Cao, Y.; Peng, Z. H.; Feng, A. X.;Xiang, W. D.; Zhao, J. L. Acta Phys. -Chim. Sin. 2014, 30, 1861. [朱德华, 钟 蓉, 曹 宇, 彭志辉, 冯爱新, 向卫东, 赵家龙. 物理化学学报, 2014, 30, 1861.] doi: 10.3866/PKU.WHXB201408044

(46)Li, T. L.; Lee, Y. L.; Teng, H. Energy Environ. Sci. 2012, 5, 5315. doi: 10.1039/C1EE02253A

(47)Pan, Z.; Mora-Sero, I.; Shen, Q.; Zhang, H.; Li, Y.; Zhao, K.;Wang, J.; Zhong, X.; Bisquert, J. J. Am. Chem. Soc. 2014, 136, 9203. doi: 10.1021/ja504310w

(48)Kim, S.; Kang, M.; Kim, S.; Heo, J. H.; Noh, J. H.; Im, S. H.;Seok, S. I.; Kim, S. W. ACS Nano 2013, 7, 4756.

(49)Luo, J.; Wei, H.; Huang, Q.; Hu, X.; Zhao, H.; Yu, R.; Li, D.;Luo, Y.; Meng, Q. Chem. Commun. 2013, 49, 3881.

(50)Jiao, S.; Shen, Q.; Mora-Sero, I.; Wang, J.; Pan, Z.; Zhao, K.;Kuga, Y.; Zhong, X.; Bisquert, J. ACS Nano 2015, 9, 908. doi: 10.1021/nn506638n

(51)Wang, J.; Mora-Sero, I.; Pan, Z.; Zhang, H.; Feng, Y.; Yang, G.; Zhong, X.; Bisquert, J. J. Am. Chem. Soc. 2013, 135, 15913. doi: 10.1021/ja4079804

(52)Sahasrabudhe, A.; Bhattacharyya, S. Chem. Mater. 2015, 27, 4848. doi: 10.1021/acs.chemmater.5b01731

(53)Itzhakov, S.; Shen, H.; Buhbut, S.; Lin, H.; Oron, D. J. Phys. Chem. C 2013, 117, 22203. doi: 10.1021/jp312190x

(54)Zhang, Q.; Chen, G.; Yang, Y.; Shen, X.; Zhang, Y.; Li, C.; Yu, R.; Luo, Y.; Li, D.; Meng, Q. Phys. Chem. Chem. Phys. 2012,16, 6479.

(55)Park, J. H.; Kim, D. H.; Shin, S. S.; Han, H. S.; Lee, M. H.;Jung, H. S.; Noh, J. H.; Hong, K. S. Adv. Energy Mater. 2014,4, 1300395.

(56)Lin, Y.; Meng, Y.; Tu, Y.; Zhang, X. Opt. Commun. 2015, 346, 64. doi: 10.1016/j.optcom.2015.02.031

(57)Xiao, J.; Huang, Q.; Xu, J.; Li, C.; Chen, G.; Luo, Y.; Li, D.;Meng, Q. J. Phys. Chem. C 2014, 118, 4007. doi: 10.1021/jp411922e

(58)Hossain, M. A.; Jennings, J. R.; Koh, Z. Y.; Wang, Q. ACS Nano 2011, 5, 3172. doi: 10.1021/nn200315b

(59)Hossain, M. A.; Koha, Z. Y.; Wang, Q. Phys. Chem. Chem. Phys. 2012, 14, 7367. doi: 10.1039/c2cp40551b

(60)Tian, J.; Lv, L.; Wang, X.; Fei, C.; Liu, X.; Zhao, Z.; Wang, Y.;Cao, G. J. Phys. Chem. C 2014, 118, 16611. doi: 10.1021/jp412525k

(61)Li, C.; Yang, L.; Xiao, J.; Wu, Y. C.; Sondergaard, M.; Luo, Y.;Li, D.; Meng, Q.; Iversen, B. B. Phys. Chem. Chem. Phys. 2013,15, 8710. doi: 10.1039/c3cp50365h

(62)Zhu, Z.; Qiu, J.; Yan, K.; Yang, S. ACS Appl. Mater. Interfaces 2013, 5, 4000.

(63)Yan, K.; Zhang, L.; Qiu, J.; Qiu, Y.; Zhu, Z.; Wang, J.; Yang, S. J. Am. Chem. Soc. 2013, 135, 9531. doi: 10.1021/ja403756s

(64)Tian, J.; Lv, L.; Fei, C.; Wang, Y.; Liu, X.; Cao, G. J. Mater. Chem. A 2014, 2, 19653. doi: 10.1039/C4TA04534C

(65)Li, W. J.; Zhong, X. H. J. Phys. Chem. Lett. 2015, 6, 796. doi: 10.1021/acs.jpclett.5b00001

(66)Santra, P. K.; Nair, P. V.; Thomas, K. G.; Kamat, P. V. J. Phys. Chem. Lett. 2013, 4, 722. doi: 10.1021/jz400181m

(67)Yu, X.; Liao, J.; Qiu, K.; Kuang, D.; Su, C. ACS Nano 2011, 5, 9494. doi: 10.1021/nn203375g

(68)Li, W. J.; Zhong, X. H. Acta Phys. Sin. 2015, 64, 038806. [李文杰, 钟新华. 物理学报, 2015, 64, 038806.]

(69)Hu, X.; Zhang, Q.; Huang, X.; Li, D.; Luo, Y.; Meng, Q. J. Mater. Chem. 2011, 21, 15903. doi: 10.1039/c1jm12629f

(70)Li, W.; Pan, Z.; Zhong, X. J. Mater. Chem. A 2015, 3, 1649. doi: 10.1039/C4TA05134C

(71)Yang, J.; Oshima, T.; Yindeesuk, W.; Pan, Z.; Zhong, X.; Shen, Q. J. Mater. Chem. A 2014, 2, 20882. doi: 10.1039/C4TA04353G

(72)Gopi, C. V. V. M.; Venkata-Haritha, M.; Kim, S. K.; Kim, H. J. Nanoscale 2015, 7, 12552. doi: 10.1039/C5NR03291A

(73)Mu, L.; Liu, C.; Jia, J.; Zhou, X.; Lin, Y. J. Mater. Chem. A 2013, 1, 8353. doi: 10.1039/c3ta11780d

(74)Hod, I.; Zaban, A. Langmuir 2014, 30, 7264. doi: 10.1021/la403768j

(75)Roelofs, K. E.; Brennan, T. P.; Dominguez, J. C.; Bailie, C. D.;Margulis, G. Y.; Hoke, E. T.; McGehee, M. D.; Bent, S. F. J. Phys. Chem. C 2013, 117, 5584. doi: 10.1021/jp311846r

(76)Yu, K.; Lin, X.; Lu, G.; Wen, Z.; Yuan, C.; Chen, J. RSC Adv. 2012, 2, 7843. doi: 10.1039/c2ra20979a

(77)Chen, Z.; Peng, W.; Zhang, K.; Zhang, K.; Zhang, J.; Yang, X.;Numata, Y.; Han, L. J. Mater. Chem. A 2014, 2, 7004.

(78)Niu, G.; Li, N.; Wang, L.; Li, W.; Qiu, Y. Phys. Chem. Chem. Phys. 2014, 16, 18327. doi: 10.1039/C4CP02520B

(79)Huang, J.; Yuan, C.; Chen, H.; Sun, J.; Sun, L.; Ågren, H. ACS Appl. Mater. Interfaces 2014, 6, 18808. doi: 10.1021/am504536a

(80)Ning, Z.; Tian, H.; Yuan, C.; Fu, Y.; Sun, L.; Ågren, H. Chem. Eur. J. 2011, 17, 6330. doi: 10.1002/chem.201003527

(81)Li, L.; Yang, X.; Gao, J.; Tian, H.; Zhao, J.; Anders, H.; Sun, L. J. Am. Chem. Soc. 2011, 133, 8450.

(82)Ning, Z.; Yuan, C.; Tian, H.; Fu, Y.; Li, L.; Sun, L.; Ågren, H. J. Mater. Chem. 2012, 22, 6032. doi: 10.1039/c2jm15857d

(83)Shu, T. Chem. Engineer 2013, 4, 42. [舒 婷. 化学工程师, 2013, 4, 42.]

(84)Yu, Z.; Zhang, Q.; Qin, D; Luo, Y; Li, D.; Shen, Q.; Toyoda, T.; Meng, Q. Electrochem. Commun. 2012, 12, 1776.

(85)Wang, S.; Zhang, Q.; Xu, Y.; Li, D.; Luo, Y.; Meng, Q. J. Power Sources 2013, 224, 152. doi: 10.1016/j.jpowsour. 2012.09.044

(86)Yang, Y.; Wang, W. J. Power Sources 2015, 285, 70.

(87)Liu, L.; Liu, C.; Fu, W.; Deng, L.; Zhong, H. ChemPhysChem doi: 10.1002/cphc.201500627.

(88)Yang, Y.; Zhu, L.; Sun, H.; Huang, X.; Luo, Y.; Li, D.; Meng, Q. ACS Appl. Mater. Interfaces 2012, 4, 6162. doi: 10.1021/am301787q

(89)Yang, Z.; Chen, C. Y.; Liu, C. W.; Chang, H. T. Chem. Commun. 2010, 46, 5485. doi: 10.1039/c0cc00642d

(90)Punnoose, D.; Kim, H. J.; Rao, S. S.; Kumar, CH. S. S. P. J. Elecreoanal. Chem. 2015, 750, 19. doi: 10.1016/j.jelechem.2015.05.003

(91)Kim, H. J.; Kim, D. J.; Rao, S. S.; Savariraj, A. D.; Soo-Kyoung, K.; Son, M. K.; Gopi, C. V. V. M.; Prabakar, K. Electrochim. Acta 2014, 127, 427. doi: 10.1016/j.electacta.2014.02.019

(92)Gopi, C. V. V. M.; Rao, S. S.; Soo-Kyoung, K.; Punnoose, D.;Kim, H. J. J. Power Sources 2015, 275, 547. doi: 10.1016/j.jpowsour.2014.11.038

(93)Zhang, X.; Huang, X.; Yang, Y.; Wang, S.; Gong, Y.; Luo, Y.;Li, D.; Meng, Q. ACS Appl. Mater. Interfaces 2013, 5, 5954. doi: 10.1021/am400268j

(94)Deng, M.; Huang, S.; Zhang, Q.; Li, D.; Luo, Y.; Meng, Q. Chem. Lett. 2010, 39, 1168. doi: 10.1246/cl.2010.1168

(95)Yang, Y.; Zhu, L.; Sun, H.; Huang, X.; Luo, Y.; Li, D.; Meng, Q. ACS Appl. Mater. Interfaces 2012, 4, 6162. doi: 10.1021/am301787q

(96)Li, D.; Cheng, L.; Zhang, Y.; Zhang, Q.; Huang, X.; Luo, Y.;Meng, Q. Sol. Energy Mater. Sol. Cells 2014, 120, 454. doi: 10.1016/j.solmat.2013.09.025

(97)Kim, H. J.; Myung-Sik, L.; Gopi, C. V. V. M.; Venkata-Haritha, M.; Rao, S. S.; Kim, S. K. Dalton Trans. 2015, 44, 11340. doi: 10.1039/C5DT01412C

(98)Sung, S. D.; Lim, I.; Kang, P.; Lee, C.; Lee, W. I. Chem. Commun. 2013, 49, 6054. doi: 10.1039/c3cc40754c

(99)Radich, J. G.; Dwyer, R.; Kamat, P. V. J. Phys. Chem. Lett. 2011, 2, 2453. doi: 10.1021/jz201064k

(100)Seol, M.; Youn, D. H.; Kim, J. Y.; Jang, J. W.; Choi, M.; Lee, J. S.; Yong, K. Adv. Energy Mater. 2014, 4, 1300775.

(101)Choi, H. M.; Ji, I. A.; Bang, J. H. ACS Appl. Mater. Interfaces 2014, 6, 2335. doi: 10.1021/am404355m

Progress in Quantum Dot-Sensitized Solar Cells

WEI Hui-Yun WANG Guo-Shuai WU Hui-Jue LUO Yan-Hong LI Dong-Mei*MENG Qing-Bo*

(Beijing Key Laboratory for New Energy Materials and Devices, Key Laboratory for Renewable Energy, Chinese Academy of Sciences, Institute of Physics, Chinese Academy of Sciences, Beijing 100190, P. R. China)

Quantum dot-sensitized solar cells (QDSCs) haνe attracted much attention in the past few years because of the adνantages of quantum dots (QDs), including low cost, easy fabrication, size-dependence bandgap, and multiple exciton generation (MEG). The properties of QD sensitizers influence the performance of QDSCs, such as their photoelectric characteristics, preparation methods, surface defects, chemical stability, and their sensitization towards TiO2photoanodes. This reνiew demonstrates the deνelopment of QD sensitizers, including narrow bandgap binary QDs, ternary or quaternary alloyed QDs, and Type-II core-shell QDs, especially the preparation methods of colloidal QDs. Furthermore, the deposition and sensitization methods of QDs are introduced in detail, particularly bifunctional-assisted self-assembly deposition. Meanwhile, methods to improνe electron injection efficiency and reduce charge recombination are also summarized. Finally, a brief introduction is proνided to the deνelopment of electrolytes and counter electrodes in QDSCs.

Quantum dot-sensitized solar cell; Inorganic semiconductor quantum dot; Colloidal quantum dot; Bifunctional-assisted self assembly; Surface treatment

O649

10.3866/PKU.WHXB201512031

Received: October 24, 2015; Revised: December 3, 2015; Published on Web: December 3, 2015.

*Corresponding authors. LI Dong-Mei, Email: dmli@iphy.ac.cn. MENG Qing-Bo, Email: qbmeng@iphy.ac.cn.

The project was supported by the National Natural Science Foundation of China (91433205, 51402348, 51421002, 21173260, 11474333, 91233202)and National Key Basic Research Program of China (973) (2012CB932903).

国家自然科学基金(91433205, 51402348, 51421002, 21173260, 11474333, 91233202)和国家重点基础研究发展规划项目(973)(2012CB932903)资助

©Editorial office of Acta Physico-Chimica Sinica