微孔注射成型装置(二)

木彐摘编

微孔注射成型装置(二)

木彐摘编

微型注射成型工艺不仅具有节省材料、降低能耗、缩短成型周期这些既明显又诱人的优点,还大大提高了注塑件的尺寸稳定性、促进了注塑件的固化和创新。微孔注射成型可以加工费结晶性塑料、半结晶性塑料、热固性树脂、热塑性弹性体和生物塑料等通用塑料和工程塑料,本讲座着重介绍微孔注射成型装置的结构及成型阶段原理。

微型注射成型装置;结构;成型阶段;工艺

编者按:随着近年来微孔塑料注射成型技术的快速发展,为推进这一技术广泛应用本刊经相关出版单位同意从国外机械译丛《微孔塑料注射成型技术》一书,摘编了注射成型技术与装备有关内容共分四部分并发表,使之更好地为科研教学产品研发、设计、生产、维修等提供应用与指导,为橡塑行业技术创新奠定理论基础。

用于微孔注射成型的螺杆和机筒必须要有传统注射成型机螺杆和机筒同样的功能,即将固体塑料加到机筒内,向前输送、加热、熔融、压缩、混合,恒定注射体积计量。然而,微孔注射成型用的机筒和螺杆还必须能将气体在超临界状态下在最小压力(6.9~17.2 MPa)下加到塑料熔体中(一般的,计量段至少要有90%以上的熔融塑料)。螺杆必须将气体与熔体混合,然后使气体快速扩散到熔体中,在气体、熔体混合物积聚到螺杆头之前制得单相溶液。还要在最低的熔体压力下维持住单相溶液,在注射之前将其保持在螺杆头处。所以,除了成型问题外,目前开发的所有发泡装置关注的都是两种关键技术:在螺杆回位过程中形成单相溶液,在螺杆闲置期间将其保持住。单相溶液是在时间、气体用量(质量分数)、温度和压力之间必需平衡的条件下制得的。工业上可获得经济效益的工艺所用的压力甚至比参考文献中推荐的还要高,以期在很短的扩散时间内制得单相溶液,这是经济的解决途径。微孔发泡的原则和安全操作规则简单总结如下:保持单相溶液的压力更高,微孔发泡过程中压力释放得更快。本章研究其详细技术。

1 微孔注射成型用螺杆设计

注射成型螺杆是间歇性工作的,不像挤出螺杆那样连续成型。注射螺杆运转有三个主要过程:回位、加热和注射。此外,微孔泡沫注射成型螺杆需要在螺杆回位过程中用完多余的超临界流体。所以,每一个规程的新定义解释如下:

(1)螺杆开始转动,进行塑化,这一过程称为螺杆的回位。在螺杆的中间部位,将超临界流体注入其自洁段,并与熔体混合。超临界流体与熔体的混合物称为单相溶液。在螺杆头积聚足够的单相溶液以备注射。

(2)紧接着,螺杆停留在原有位置,在螺杆头已经积聚了足够的注射物料。这期间有一个加热过程。其特殊的要求是在加热过程中保持最低压力,而不是在加热开始时就迅速释放熔体压力。加热时间需要尽可能地短,以使压力损失最小。

(3)最后,螺杆向前运动进行注射;单相溶液以设定的速度和压力注入型腔。注射过程是在充模范围内以必需的成核和注射时间进行成型。

2 螺杆设计总则

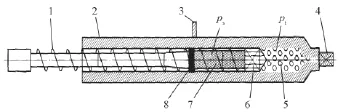

图1所示为微孔注射成型用螺杆的一般构型,分为5个区段:加料段、过渡段(压缩段)、计量段、自洁段和混合段,这样在计量段与自洁段之间需要考虑一个关键的限制元件。所有这些截面和压力限制元件的设计都要满足传统注射螺杆和微孔注射螺杆的性能要求。所以,螺杆设计必须遵从下述总的原则:

图1 微孔泡沫注射成型用螺杆的一般构型

(1)微孔泡沫注射成型螺杆加料段最好长一些,因为螺杆回位缩短了加料段的长度,这一变化将改变固体床的压力、温度分布和加料效率。所以,加料段的长度,一般占前三段总长的40%~50%,在螺杆满行程后,加料段最短也要在2~3D左右。

(2)固体床(泵送能力由加料段决定)是微孔塑料成型用螺杆比较好的喂料方式,这是因为微孔注塑件成型时背压为6.9~17.2 MPa,比注射成型螺杆通常的背压高10倍左右,在如此高的背压下熔体喂料(泵送能力由计量段决定)不是很好。固体床喂料在加料段能产生很高的物料压力,这样螺杆头处的背压就不会大幅度影响产率。为了实现固体床方式喂料,在加料段必须产生更大的摩擦力,熔融延迟到建立起足够的压力再开始。这种喂料方式的螺杆结构的要求是螺距小,螺杆小径处要进行喷涂,机筒加料段和螺杆加料段要强制冷却,采用开槽机筒及强制冷却等。

(3)微孔注射成型用螺杆的过渡段要足够长,因为螺杆位置随着回位行程而变化,因此物料熔融位置的开始点随着螺杆行程而变化。另一方面,机筒的温度曲线不同,也会改变熔融起始位置。所以,微孔注射成型螺杆的过渡段推荐为前三段总长的25%~30%。

(4)对于微孔注射成型用螺杆,计量段槽深要小。在螺杆头处背压很高、含超临界流体的物料黏度低的情况下,压力流对深计量段螺槽螺杆的产率影响很大。所以,微孔注射成型螺杆计量段螺槽要浅。

(5)为了稳定螺杆下方的压力,在计量段与自洁段之间产生压差,螺杆上要有凸起或者类似的结构。这种限制元件是在螺杆计量段建立起更高的压力、保持自洁段熔体压力较低的关键结构,这样气体能被更稳定、更恒定地加入熔体之中。如果用环形阀,凸起就是环座。如果用球阀,球座区就是限制区,其作用与凸起一样。下面将对这种结构进行讨论。

(6)需要专门的中间单向阀或者限流元件保持微孔螺杆内的熔体压力,因为其中有气体。换句话说,就是一旦将气体加到螺杆内,就必须保持一定的压力值,直到将熔体注入模具。选择中间单向阀时必须与螺杆头性能匹配,避免损失单相溶液中的熔体压力,或者是在注射过程中产生压力涌流,这很容易将机筒中间的破裂盘打破,不过这可以通过螺杆头与螺杆中间阀之间的顺序关闭来避免。

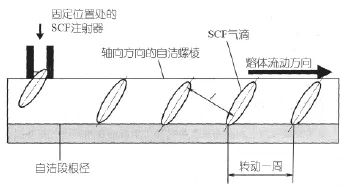

(7)自洁段设计有数个连续螺棱,并且足够长,覆盖螺杆整个行程。自洁段的槽深必须能够实现快速的熔体输送、稳定的气体输送(熔体压力恒定)和可控的熔体温升,所以,选定为计量段槽深的2倍左右,这样剪切热少,气体注射时熔体压力低。自洁段螺棱的螺纹升角大,可以快速向前输送熔体,避免产生气包。自洁段的长度是由螺杆总行程以及机筒上超临界流体注射器的数量决定的,至少要能够覆盖超临界气体计量的总行程。

(8)混合段对实现微孔注射成型螺杆的高质量非常重要。一般来说,注射成型机螺杆混合段长度不够。所以,MuCell®注射成型螺杆的混合强度必须很高,要能够在短的混合段内完成混合。对于微孔注射成型螺杆来说,分散混合一般比分布混合更为重要。

微孔注射成型时注射量一般最多比未发泡注塑件少20%,所以,如果微孔螺杆的速度与传统注射成型机螺杆一样,那么微孔螺杆回位的时间就比不发泡螺杆的短。下面将强调和讨论微孔注射成型螺杆的3个特殊要求:①螺杆必须产生足够的熔体压力。②螺杆要有快速的超临界流体计量元件。③设计中间单向阀时必须保证能够维持足够的熔体压力,使超临界流体保持在溶液中。

(1)微孔螺杆中的熔体压力

对微孔注射成型螺杆的第一个特殊要求是在螺杆回位过程中产生足够的熔体压力。关于螺杆特定位置的压力有两个主要问题。第一个问题是,在螺杆回位过程中,在机筒的超临界流体注射器处保持恒定的压力或者小的压力变化。压力变化从计量开始到结束都会影响超临界流体的计量流量变化。螺杆行程和速度不同时,超临界流体的计量要恒定,这一点很重要。第二个问题是超临界流体计量位置上方的压力必须在整个计量过程中都保持在高位,高压是防止超临界流体从螺杆漏回料斗的最好密封方法。

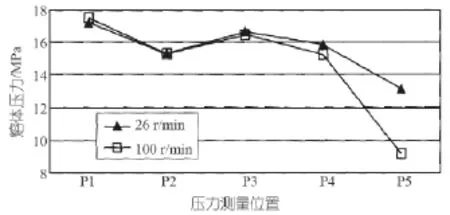

图2为螺杆轴向的典型压力曲线,是在螺杆轴向上整个螺杆长度上测量的熔体压力。实验中加工所用材料为聚苯乙烯;螺杆直径D=0.105 m,有效长径比为32∶l,屏障型截面设在过渡段。对于两种螺杆转速,所设定的背压相同,均为17.24 MPa。位置P3、P4和P5处测量的压力是这种螺杆三个传统区段的典型压力值。低螺杆转速(26 r/rain)时,在位置P5处产生的压力高一些,这一位置处于过渡段的最后。但是,高螺杆转速(100 r/rain)时,位置P5处的压力低,为9.2 MPa左右。这表明,低螺杆转速时,在螺杆方向上熔体压力建立得早。用凸起作为微孔螺杆的压力限制元件时,位置P3处的熔体压力在螺杆转速不同时几乎保持不变。此外,P2处为超临界流体注入处,自洁段槽深大,此处的熔体压力在螺杆转速不同时变化很小。这证明了凸起环这种结构与自洁段几何结构间的平衡设计,也就是说即使螺杆转速从26 r/min增大到100 r/min,超临界流体计量处的熔体压力也都恒定。

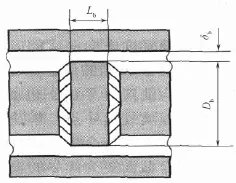

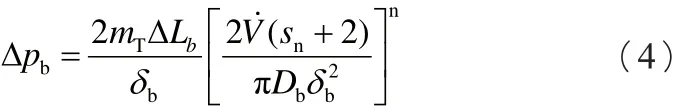

图3所示为典型的凸起环几何结构。凸起环位于螺杆计量段末端与螺杆中间处的单向阀或自洁段之间,其几何结构设计可以参考用于解压缩的两阶排气螺杆设计,也可以参考用于恒压力降的凸起环设计。在不考虑螺杆转速的影响时凸起环处的压力降可以用下列简化公式计算。

图2 微孔注射成型过程中螺杆轴向的典型压力曲线(得到Trrex~el公司的许可)

图3 典型的凸起环几何结构

式中:

mT——恒定指数,是单位剪切速率时的黏度,参见公式(5);

△Lb——凸起环的轴向长度,m;

δb——机筒内径与凸起环外径之间的间隙,m;

sn——l/n;

n——幂指数;

Db——凸起环的外径,m;

V——体积流量,m3/s。

式中:

mref——参考温度Tref时的mT(实验确定);

bT——黏温系数(实验确定);

Tpoly——加工时的绝对温度。

用式(3)估算压力降速率可能会有高达15%的误差,因为没有考虑凸起环的周向线速度,不过对于工程计算这已经很好了。还可以简化,进一步假设塑料熔体为牛顿流体,那么压力降可以改写为

需要设计的几何参数有机筒内径与凸起环外径之间的间隙δb和凸起环轴向长度ΔLb。很清楚,压力降Δpb与凸起环的长度呈线性关系,强烈依赖ΔLb。根据经验数据ΔLb等于螺棱宽度的0.5~0.8,这足以耐磨损,避免凸起环太长物料受到剪切作用。另一方面,如式(6)所示,凸起环长度ΔLb上的压力降Δpb反比于,所以,间隙δb是一个敏感参数,在凸起环段,会使压力降速率和剪切热发生巨大变化。推荐的比值是控制压力降△pb在1.38 MPa左右,这足以稳定通过凸起环的压力降;克服SCF计量压力,防止SCF在螺杆中向后漏流。

位于P1和P2之间的压力曲线对于螺杆上SCF的恒定计量很重要,因为在螺杆回位过程中螺杆有向后的轴向运动。众所周知,往复式螺杆有两个运动,一个是转动,一个是沿着机筒轴向后的运动。但是,SCF计量位置是固定在机筒上的,所以,在螺杆回位过程中SCF的位置是变化的,因为此时螺杆相对于机筒向后运动。P1和P2之间理想的压力曲线是平的,也就是螺杆回位沿程SCF计量位置处没有熔体压力波动,实际设计难以实现这一点。解决方法是使压力曲线要么逐渐升高,要么逐渐降低(图2),这样压力平衡会根据螺杆方向上熔体压力的缓慢变化自动调整。这一点将与自洁截面和混合截面更为详尽的设计一起讨论。

还有一种压力限制元件设计可用来实现这种类似于凸起环的压力曲线,也就是用反向螺纹来代替凸起环。在反向螺纹的上方熔体压力高,下方熔体压力低。虽然计算很难,但是微孔泡沫成型用的单螺杆和双螺杆都已设计成功。这种设计的优点是制造简单,螺杆强度设计简单,而且还表现出优异的混合和剪切性能,加速SCF在熔体中的扩散。但是,加工就变得比较复杂,而且一种设计仅适用于一定黏度范围的物料。下面将讨论用于混合和剪切的反向槽截面设计。

(2)微孔泡沫注射成型用螺杆中SCF的计量

SCF计量就是将一定量的SCF加到熔体中的工作,SCF、恒定地溶于熔体中,最后与熔体混合形成所谓的单相溶液。这是由螺杆的综合性能决定的,包括压力曲线、混合以及混合中的剪切与自洁段内的剪切等。下面将详细讨论SCF对螺杆设计的这些基本要求。

SCF计量压力曲线的主要问题是如何在机筒内产生稳定的熔体压力,SCF在机筒内恒定计量;如何建立合适的SCF输送压力,引导SCF通过机筒流入熔体中。尽管通过式(3)或式(4)能估算出通过凸起环的压力降,但是SCF计量处即自洁段或者凸起环的下方仍然需要压力传感器。那么,SCF计量压力必须根据气体注射器同一位置处所测定的熔体压力来设定,要使气体计量压力低于凸起环上方的压力,但是要高于其下方实际的熔体压力。实际生产用的注射成型机在SCF计量位置处安装的压力传感器只有一个,所以,一般建议将SCF计量压力设定在0.35~0.69 MPa,高于机筒同一轴向位置处压力传感器读出的熔体压力值。

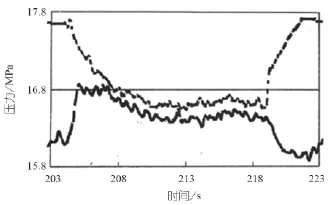

图4 加工PP时整个成型周期中总的压力曲线

图5 超临界流体计量压力和熔体压力之间的关系

为了掌握上述压力设定的规律,观察气体压力和熔体压力都很有帮助。图4给出了一条重要的压力曲线,表明了在螺杆回位和SCF计量过程中同一位置处SCF计量压力与相关熔体压力之间的关系。气体注射器处(与图2中P2相同的位置)气体与熔体之间的压力差对气滴尺寸也有很大的影响。传统结构发泡用螺杆气体注射处有解压缩段,在气体开始计量时产生巨大的气涌。这样,初始气涌(大气包)使气体与熔体的混合及其在熔体中的扩散更为困难。微孔泡沫注射成型用螺杆在气体计量处没有解压缩段,因此,在气体计量开始时气体压力不会下降得很快。图5给出了气体计量过程的每一个周期内典型的压差曲线,实验所用气体为N2;树脂为GPPS熔体;螺杆直径为30 mm,长径比为26:1。与图6.5相对应的加工工艺为:螺杆转速127 r/min;剪切速率52 s-1;气体注射器处的熔体压力16.2 MPa,背压13.8 MPa;恒压17.7 MPa、熔体温度440~F的条件下,N2加入量为0.5%(质量分数)。

压力差在1.45 MPa左右。图4有三个主要特征,第一个特征是气体注射器打开时气体的初始压力降逐渐从设定值开始增大。熔体压力迅速增大0.67 MPa左右平衡更高的气体压力,这有助于防止气体开始注射时产生气涌。在气体注射开始时螺杆会有建压元件响应初始气体压力突增。气体开始注射时,气体压力降将实际的熔体压力增大到16.9 MPa,在16.9 MPa时只维持3 s。第二个特征是,即使熔体压力保持在16.9 MPa,气体压力也会持续下降。这就是说,气体流动速率持续缓慢增大,从而使熔体压力也开始下降。这是因为黏度极低的气体层将熔体与机筒内表面的界面进一步润滑,从而使螺杆的泵送能力缓慢下降,所以,即使在黏度因气体润滑作用而下降的情况下,螺杆的计量段也要足够长,以稳定泵送能力。在螺杆泵送和气体计量产生新的平衡时,在气体关闭之前要将压力稳定在16.6 MPa。气体和熔体最终的稳定压力几乎都出现在气体计量总时间15 s的一半时。第三个特征是在气体计量过程中气体与熔体之间的压差恒定在0.2 MPa。这一详细的压力曲线对于理解螺杆内气体计量过程很有价值。实际上,图4中的压力曲线证明螺杆设计是成功的,在气体计量之后,可使熔体压力很快地恢复到稳定压力。如果螺杆设计失败,在气体计量过程中熔体压力会持续下降。重新设计凸起环可以对其进行修正。

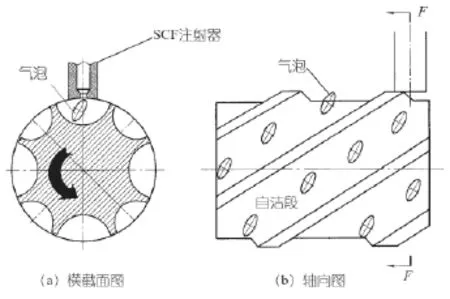

(1)自洁段设计。Burnham等人在2001年申报了一项关于自洁段多螺棱和注射器端部多孔的设计专利。实际测试表明,只有自洁段的多螺棱是必需的,而注射器处的多孔会使SCF计量不稳定,从而使不同成型过程得到的微孔注塑件质量不同。这是因为降解的塑料可能会积聚在一些孔中,最后将其堵塞,而SCF总是流向阻力最小的地方。所以,最后不同成型过程中真正开着的孔的数量是变化的。解决的办法就是一台注射器只用一个孔。

图6 自洁段与SCF注射器的设置图示

第三个功能的实现需要尽可能多的螺棱将SCF气滴分割到最小的尺寸,所需的计算公式导出如下:

式中:

Wt——自洁频率,s-1;

Nf——自洁段螺棱数量;

Ns——螺杆转速,r/min。

式(7)表明,自洁频率取决于螺棱数量和螺杆转速。那么,如果知道了气体流量和气体注射器孔的尺寸(这里假设气体注射器只有一个孔),气滴的大小估算为

式中:

Lj——气滴的尺寸(假设气滴与孔直径);

dj——注射器处的孔径;

Qg——气体注射器内的气体流量;

ρg——气体密度。

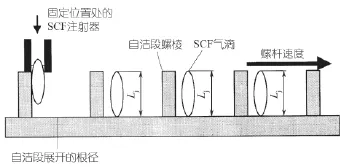

很清楚,如果气滴小,螺杆转速Ns就要高,自洁段螺棱数量Nf就要多。螺杆自洁段周向展开图(图6a的展开横截面图)给出了气滴尺寸及其在每个螺槽中的数量,如图7所示。这说明,在螺杆转动一整圈时,分割的气滴数量与自洁段螺棱数量一样。如果在机筒轴向上不同径向处多设置一些气体注射器的话,气滴就会被切割得更小。

图7 自洁段展开图

加速一定尺寸气滴的扩散的方法之一,就是降低塑料熔体厚度l,这样SCF扩散时间td就短:

式中:

td——SCF扩散时间,s;

l——进行气体扩散的塑料熔体厚度,mm;

a——SCF扩散速率[见式(10)]。

式中:

ΔG——活化能;

k——玻耳兹曼常数;

T——热力学温度。

从式(9)和式(10)可以看出,扩散时间td在温度升高时会增加。所以,SCF扩散速率高时,螺杆设计需要在SCF计量处避免过热。另一方面,有两种螺杆设计方法可以减小l:一种方法是在机筒轴向相同位置处增设气体注射器,另一种方法是提高螺杆转速。同一个自洁螺槽内轴向方向上两相邻气滴间的熔体厚度l由下式给出:

式中:

vm——熔体在螺杆轴向方向上的绝对速度[见式(5)和式(7)];

Tw——自洁时间,等于Wt的倒数。

从图8可以明显看出,螺杆同一螺槽中两相邻气泡间的塑料熔体厚度取决于螺杆转速和熔体轴向速度vm。

图8 同一自洁螺槽中SCF气滴的轴向展示图

图9 螺杆自洁段剪切场中的气泡拉伸

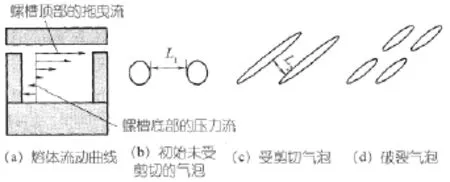

此外,自洁段的剪切场会使气泡进一步拉伸到临界长度,在剪切场中的Weber数达到临界值时,将气泡破碎成更小的气泡。自洁段气泡的拉伸现象如图8所示。图9a给出了螺槽横截面图。自洁段的深度一般两倍于计量段深度,这样就存在着压力流。螺槽顶部的拖曳流和螺槽底部的压力流构成了强烈的剪切场,如图9a所示。在图9b中,有两个初始未受剪切的气泡,它们之间的距离为Ll,之后被拉伸成薄的椭圆形,间距L2被大大缩短,如图9c所示。如果这一被拉伸的气泡被拉伸得更大、超过临界Weber数,剪切力就克服了表面力,一个被拉伸的气泡就变成两个更小的气泡。

图9d给出了拉伸结果,一个气滴变成了两个小气滴。所以,剪切场中的拉伸完成了两项工作:一是在很短的扩散时间内将Ll缩短;二是将气滴变小,得到更好的分布混合和分散混合。

Weber数We定义为

式中:

We——Weber数(剪切力与表面力之比);

σ——表面张力;

ηp——聚合物的黏度;

γ——剪切应变;

dp——泡孔直径;

λ——气体与聚合物的黏度比。

式中:

ηg——气体黏度。

简单剪切场中,临界Weber数We在300左右。要达到临界We,必须在螺杆中设计有强剪切场。

(2)混合段设计。即使在自洁段液滴被分割成了最小的尺寸,后续混合对成功的微孔成型也很重要。众所周知,适当的混合决定了最终产品的性能、加工效率和成本。传统的混合总是追求将湍流作为混合的有效机制,这是因为湍流总是与无规液体流动联系在一起,而无规液体流动是最为有效的混合机理。对于水或者水样液体,达到湍流的雷诺数判断标准是其值约为2 000或者更大一些,但是,塑料熔体的高黏度排除了湍流的可能。不论是传统注射成型还是微孔注射成型,层流都决定着混合分析。高黏度熔体(10~1 000 000 P)和低黏度超临界流体(0.000 05~0.05 P)之间的差别极大。实际上,黏度间如此大的差别是一种优点,相对容易混合,但是使混合分析更为复杂。为满足熔融聚合物中超临界流体的混合要求,有很多实用的混合元件。下面将讨论混合的理论基础,重点研究两个主要混合现象:分散混合和分布混合。

分散混合也称强化混合。分散是由混合物中流体的机械应力史决定的。机械应力减小微孔螺杆自洁段和混合段中被熔体包裹的超临界流体液滴的尺寸,将液滴从大变小,然后将其分割成很多液滴。但是,这一过程并不改变每一个液滴的位置。图1给出了这种混合的概念。这是有混合要求的螺杆和其他元件中加速气体扩散过程的重要混合。相关的机械设计是限流屏障段,其上设有很窄的间隙,迫使气体、熔体混合物通过其问,经受强烈的剪切和拉伸。动态混合器具有混合作用,类似于分散混合。

此外,限流屏障,也就是窄槽使所有混合物通过其间,有助于将熔融物料从自洁段螺槽底部输送到上层。由于来自气体注射器的初始气滴只是停留在自洁槽的上层,所以,通过这种分散混合运动,螺槽底部的熔体有机会与气体混合。

分布混合中混合物的均化是由作用在液体上的形变历史决定的,这不过是应变,这一过程也称为泛混(共混)。原理是将组分(这里是气滴)在空间位置上均匀分布,但不改变组分尺寸大小。其概念如图7所示。典型的分布混合元件是混合销、多槽以及任何具有将主料流分成很多小料流功能的混合元件。大多数静态混合器都有与分布混合一样的作用。

微孔注射成型时,螺杆中需要这两种混合。螺杆中实际的混合是一种综合性混合,分散混合和分布混合都有,可能难以将两者清楚地区分开来。其中一个关键因素是剪切速率,螺杆必须能够产生适宜的剪切速率,使熔体加速气体扩散过程,因为剪切能产生适宜的气滴条纹。这种螺杆一气体注射系统的设计基础是著名的塑料条纹厚度(图9)与时间之间的关系原理。但是,在剪切区域存在局部剪切热这一严重问题。如果剪切元件按照传统注射螺杆适用的规律设计,对于微孔注射成型螺杆来说可能剪切太强。在螺杆混合段采用传统剪切元件,微孔注射成型极高的背压有可能产生过热问题。解决方法是设计相同的剪切强度,但其主要是由径向方向的剪切间隙决定的。为了减少剪切区域的过热,剪切时间要控制得尽可能地短,只用短的剪切段。综合考虑混合原理。微孔螺杆的混合器设计就不是一项很难的工作,可以参考很多已公开的研究成果。微孔注射成型螺杆中混合设计的主要特点总结如下:

①混合段全长上压力降都要低。

②分布混合和分散混合要产生强烈的剪切和拉伸,但不能产生过热问题。

③多槽混合段分割出大量的条纹。

④混合段中物料的上下运动使物料从上层换到底层,反之亦然。

⑤混合段没有死角。

⑥混合段要有一定的泵送能力。

⑦要有必需的向后压力流,以提高混合效率。

另一个重要的参数是SCF在螺杆中的停留时间。很清楚,螺杆中的剪切会大大加快SCF的计量。因此,可以忽略螺杆闲置期间的停留时间,因为其并不是很重要。除非特别指出,否则本章中所指停留时间都是指螺杆转动过程中的停留时间,即剪切停留时间,其计算方法是计算从SCF注入机筒到SCF与熔体混合物离开螺杆这段时间。所以,计算混合段和自洁段中平均停留时间tr的主要公式如下:

式中

Vm——混合段和自洁段的体积,m3;

V˙——螺杆体积流量,m3/s。

根据麻省理工学院的初步研究结果,螺杆中的停留时间至少是几分钟。但是,螺杆中实际的剪切停留时间大于1 min几乎是不可能的。

设计螺杆所有性能的总原则是保持下述关系:

这就是说,剪切富SCF物料的停留时间必须大于扩散时间,保证在微孔注射成型第一阶段制得真正的单相溶液。

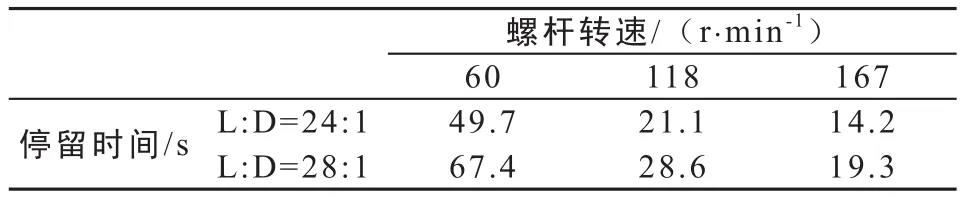

表1 停留时间与螺杆转速之间的关系

在实际的微孔成型过程中,停留时间要求与剪切强度要求相互矛盾。这是因为剪切强度正比于螺杆转速,因此,高剪切强度靠的是高的螺杆转速;而在螺杆转速高时,停留时间就会缩短。由表1可以很明显地看出,长径比分别为24∶1和28∶1的螺杆,两者在转速高时,停留时间都变短了。停留时间在螺杆转速增大时变短,呈非线性关系。在从低速到中高速时,停留时间急剧缩短。经验数据表明,一般来说,SCF计量快,与高剪切有关。究竟哪一个因素决定着SCF计量效果,目前科学上还不是很清楚。另外,在一定的最低螺杆转速时,现代微孔螺杆设计都使自洁段和混合段尽可能地深,从而使富气体熔体的动态停留时间尽可能地长。混合段和自洁段的深槽在其底部也能产生比较大的反流,实际上是通过增强物料流场上层的剪切来提高混合质量的。但是,混合段和自洁段的大槽深都有可能带来强化局部计量的风险。所以,自洁段槽深应该从中问单向阀附近自洁段上方向下方逐渐增加。

对直径为30 mm、长径比为22∶1的短螺杆进行了混合段改进设计,这一螺杆已经与特殊混合器一起成功使用了。与长径比为26∶1的长螺杆相比,短螺杆在Saxton混合器上设有不同深度的螺旋槽。这种深切槽具有分布混合作用,只不过是通过混合段的深切槽将料流分开、再汇合。而浅切槽具有分散混合作用,将物料破碎成小的相。分散混合机理的驱动力是剪切应力。另一方面,浅切槽在局部迫使物料流通过上槽,然后下面的物料会向上运动,这增加了物料从上层到下层的交换选择,反之亦然。所以,这一特殊混合段中的这种上下运动将保持深混合段的优势(总的停留时间长),弥补螺槽深度方向上停留时间不均匀这一缺陷。此外,富气体熔体会拉伸或加速很多倍,是将团聚体打碎的有效手段,使气滴变小而不大量产生剪切热,这是因为深屏障段螺杆、窄屏障段上的剪切时间控制得不是很长。

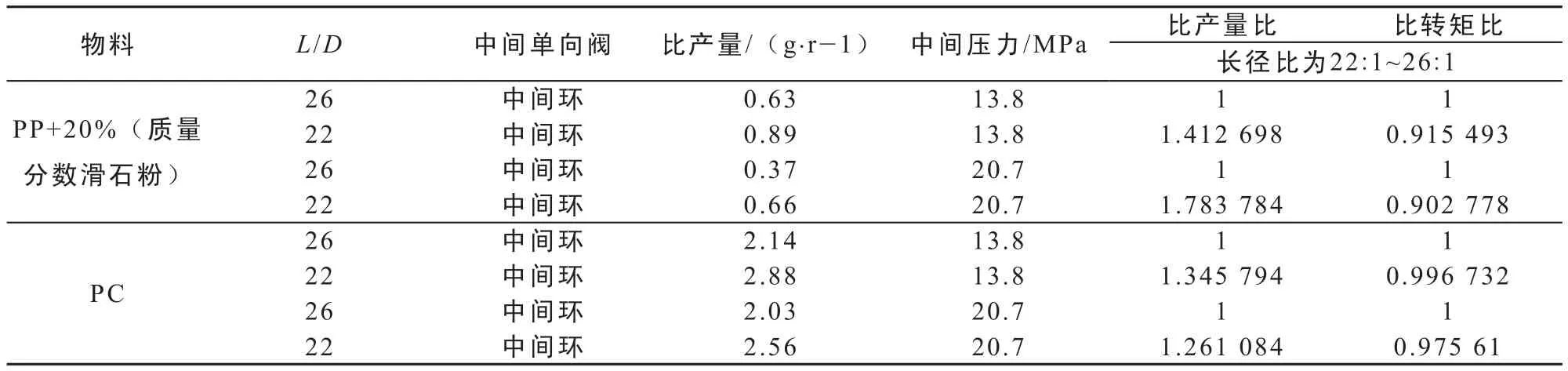

这种特殊短螺杆的性能大大改变了,见表2。表中只列出了两种物料,PP代表着低黏度物料,Pc代表着高黏度物料。比产量是螺杆每转一圈时的产量,所以,其与螺杆转速无关,用来讨论螺杆的性能。有一种很明显的趋势,即不论压力多高,加工的是何种物料,长径比为22∶1螺杆的比产量都高于26∶1的螺杆,这证明短混合段对计量段泵送能力的阻力小,因为传统的三段截面对于长径比为26∶1和22∶1螺杆都是一样的。

此外,长径比为22∶1螺杆的转矩与长径比为26∶1螺杆的转矩之比总是小于1,这就是说,长径比为22∶1螺杆的驱动转矩低于26∶1的螺杆,这可以解释为短的混合段所致。(3)微孔成型螺杆中压力限制元件的设计。目前已成功应用的压力限制元件有两种,一种是反向槽设计,一种是中间单向阀。在自洁段设计的反向槽对于压力限制元件和微孔成型螺杆自洁段来说是最为简单的设计,但其还需要凸起环来产生解压段,将SCF很容易地添加到反向槽段。直径为40 mm及更小(直径25 mm)的螺杆采用了一种设计,其类似于Maddock混合段,但其既有正向螺棱作导入槽,也有反向螺棱作出口反向槽。与直径更大的螺杆相比,这种反向槽在SCF注射器处产生了一种十分不同的熔体压力曲线。这一独特性能与SCF注射器处机筒内熔体的压力性能有关,进而影响输送压力和螺杆回位设置。对于直径更大的螺杆,SCF注射器处机筒内的熔体压力一般都比所设置的背压高1.38~2.07 MPa。采用反向槽螺杆时,差值会在5.5~6.9 MPa,其中的这种高压需要测量,以防止压力快速下降,进而由反向槽螺杆中的残留压力维持单相溶液。由于输送压力要设定得稍高于SCF入口压力,因此,背压设定值与输送压力设定值之差会远高于小直径螺杆。

这种反向槽螺杆设计的另一个独特之处是螺杆转速更高时,如最大转速的50%时,SCF入口熔体压力在整个螺杆回位行程中会持续增大。尽管这种高压实际上是有助于加速气体扩散和混合的,但是在长的螺杆回位行程中可能会产生加工问题。如果螺杆回位行程大于反向槽设计的正向槽长度,那么,气体计量处持续增大的压力会变得越来越大。这是因为计量点有可能向反向槽方向移动,这只需在气体计量位置下方对其进行控制。这会使得输送压力总是需要调整以与机筒内不断增大的熔体压力相匹配,终止产生不稳定的SCF计量。在这种情况下,就必须采用适应性SCF计量控制,从而能随着熔体压力的变化自动相应地改变SCF的压力。有了这种自适应性的气体压力控制,在螺杆回位过程中不论有多大变化,SCF的压力与熔体间的恒定压差都保持不变。但是,如果螺杆行程很短,成型周期也很短,那么,螺杆闲置时间也就很短。反向槽螺杆就是微孔成型一种理想且经济的手段,不需要自适应性压力控制。

另一方面,高压下的混合能力是反向槽螺杆的重要性能。自洁段反向槽不仅能在SCF注射到熔体中之后立即增强混合,还能在自洁段产生瞬时局部高压。这种反向槽有助于减缓螺杆闲置期间高熔体压力的下降,这是在注射开始之前维持螺杆头处与反向槽之间单相溶液中最小压力的一个重要因素。在螺杆完成回位之后,反向槽螺杆最好的机器控制方法是螺杆位置控制,而不是压力控制。

为了创造出稳定的熔体压力区,SCF在其中能够有效计量,在反向槽螺杆回位行程中有一定的长度,在螺杆回位时间最短的3 s内将螺杆转速降低到低于螺杆最大转速的35%,目的是尽可能地延长计量时间,同时反向槽螺杆的剪切速率又能够接受。一旦在这段行程内完成了SCF计量,在螺杆回位行程的最后阶段可以提高螺杆转速,使SCF与聚合物混合。行程最后阶段中的这种高螺杆转速有助于将螺杆中已有的SCF从SCF注射器处挪走。计量之后的螺杆转速可以是所需的任何转速,以达到必需的螺杆回位时间。为了保持注射量的精确性,在刚好达到最后注射量之前应将螺杆转速降低。一般来说,在注射的最后1~3 mm,螺杆转速会降低到低于最大值的20%,这会使注射量更一致。对于特定材料,这些加工参数必须根据加工条件来设置,但是不会加入控制软件中,因为这是加工中可调的参数。

小注射量运行时,即不到机筒长度的20%t,而且流量低时,计量开始由压力降控制,而不是流量控制。这是因为小剂量可以通过小孔处的压力降控制,精度几乎与流量控制的一样,但成本可以大幅度降低。采用小气体计量量时,SCF气体计量时间一般都很短,如0.5 s,那么,SCF主要通过压力突增计量加入机筒。在这种情况下SCF的量应该根据压力突增公式来计算,而不是通过流量公式进行计算。

与其他应用一样,SCF流量、输送压力、注射器开孔位置以及注射器打开时间需要根据材料及其在反向螺杆加工中的注射量来优化。如果SCF输送压力是由螺杆头处的背压控制的,更小直径的反向槽螺杆的独特设计要求SCF输送压力与螺杆头处的熔体压力之间的差值要更大,因为螺杆中部的压力高。更准确地说,如果SCF的输送压力根据螺杆中部的压力读数进行控制,那么其输送压力与气体注射器附近的中间压力差要保持得尽可能地小。此外,螺杆速度曲线和螺杆回位过程中的背压需要SCF计量到机筒中以更好地控制,而且计量量控制精度也要提高。

微孔加工的反向槽螺杆设计有两个重要的应用。一个是小螺杆,不允许由于存在混合段的单向阀而导致其出现弱强度段。另一个应用是很短的计量时间,或者短的螺杆回位时间。上述两种情况都不会有长的回位行程,而这对于反向槽螺杆完成气体计量而螺杆回位沿程上没有压力变化来说是最好的。

(4)中间单向阀。关于中间单向阀设计,球阀和环形阀都已成功用于不同应用中。一般来说,球阀用于没有填料或者玻璃纤维增强的低黏度材料时性能更好。总的来说,球阀的设计需要考虑磨损、高黏度材料加工难度以及小直径螺杆的强度等问题。

表2 气体加入量为0.6%(质量分数)时,长径比分别为26∶1和22∶1螺杆的产率与转矩

球阀是一种十分快速的开关性能阀,已成功用作中间单向阀,用于大多数低黏度和低磨损材料。总的来说,螺杆中部的球阀设计原理类似于螺杆头处的球阀。带套筒(套筒将球阀包括于其中,就像一个桶)的球阀的设计具有下述特点:

①球阀套筒内没有弹簧,可用于高温加工。球阀内没有死角。

②球阀将每样东西都包括在套筒内,这样在螺杆本身,就没有中间阀磨损问题。

③对于螺杆和保持架来说,球阀套筒简单,易于加工,易被新的球和套筒所替代。

④球阀入口槽与螺杆计量槽的流动面积之比为0.5∶1~0.8∶1。螺杆直径大时,这一比值要大,这样,熔体流动阻力小。

⑤球阀出口的开孔面积要大于入口,必须像环形单向阀中的突起一样产生压力降。所以,球阀本身属于压力限制元件区,产生SCF计量所必需的压力降。

微孔注射成型螺杆另外一种成功的中间阀设计是图10中所示的环形单向阀。图10中有两个环的位置,上面的环显示的是打开位置,下面的环显示的是关闭位置。环1的上方(入口一侧)是螺杆的计量段,这里是熔融物料,没有气体。出口外环1的下方是自洁段,加气。所以,阀打开时上面的位置是通常的螺杆回位位置。通过环前面突起上的压力降迫使不含气体的熔融物料自由流过图10中上面的环。但是,在螺杆向前运动进行注射或者停止不动时,环向后滑动,阻止自洁段中富气体熔体的向后流动。防止富气体熔体从环处向后流动要解决两个问题。其中之一是,如果富气体熔体在螺杆计量段向后漏流,将会大大降低螺杆的泵送能力。这是因为气体的超低黏度会在机筒的内径处建立起一润滑层,因此,作为螺杆中正向流的拖曳流会大大减小。另一个问题是,如果由于漏流而使富气体熔体丧失了最低的熔体压力,那么,整个自洁段和混合段的单相溶液会受到损害,而且会使下一个过程中单相溶液的再建更为困难。所以,中间单向阀是微孔注射成型真正关键的部件。

图10 中间环形单向阀和突起 (得到Trexel公司的许可)

压力限制元件最为常见的设计是突起环,包括单向阀的后座。环形阀设计是一种耐用设计,因为与球阀一样,环形阀也没有很大的磨损问题。所以,可以用于玻璃纤维填充量很大的物料的微孔注射成型。这种两阶关闭环的设计原理将在螺杆头中进行讨论。

利用上述同样的原理,为小螺杆设计了一种分离环(用电火花加工的方法将环切成两半),因为直径为30 mm等的小螺杆有强度要求,必须做成一体的;而电火花加工用的电极丝的直径最大为0.1 mm,已被证明是能很容易地将环切成两半而不降低微孔螺杆中部密封性能的恰当尺寸。环本身被切成至少一个齿(任意形状),在轴向上将环咬合在一起。整体螺杆上的这种分离环形单向阀几乎适用于微孔注射成型时所有直径的螺杆,因为这种螺杆是一种简单、强度高、性能很好的非分离型螺杆。

(R-03)

Microporous injection molding device (Part 2)

Excerpted by Mu Xue

Microporous injection molding process not only has obvious and compelling advantages such as saving materials, reducing energy consumption, shortening molding cycle, but also greatly improves the dimensional stability of injection molded parts, and promotes innovation and curing of injection molded parts. Microporous injection molding can be processed in non-crystalline plastics, semi-crystalline plastics, thermosetting resins, thermoplastic elastomers and bio-plastics and other common plastics and engineering plastics, this seminar focuses on the structure and forming stage principles of Microporous injection molding device.

microporous injection molding apparatus; structure; forming stage; process

TQ330.662

1009-797X(2016)08-0126-10

B

10.13520/j.cnki.rpte.2016.08.052

机械工业出版社出版的《微孔塑料注射成型技术》

作者:Jingyi xu [美]

翻译:张玉霞 王向东