再加热步进炉仪表系统自动化节能改造

唐 毅

(洛伊热工工程(天津)有限公司天津300192)

再加热步进炉仪表系统自动化节能改造

唐毅

(洛伊热工工程(天津)有限公司天津300192)

本文描述了采用SIEMENS S7 414-5H CPU和WINCC等自动化产品实现再加热步进炉的自动控制。网络拓扑结合了Profibus-DP冗余现场总线和以太网(TCP/IP),使用STEP7编程实现了双交叉PID,使用WINCC软件实现了各工艺子系统画面以及参数监控、报表打印等功能。实现了用户控温节能的目的。

SIEMENS;S7 414-5H;WINCC;双交叉PID;节能

1 项目简介

1.1概述

天津钢管公司(TPCO)轧管一部Ф250机组再加热炉始建于上世纪80年代,2000年进行了油改气,炉温控制采用施耐德(Modicon)PLC控制系统,至今已工作十多年,为TPCO的发展发挥了重要作用,但此系统结构复杂,维护繁琐,而且已进入设备老化和故障多发阶段,炉温波动大,钢管加热质量不稳定等弊端日益明显。

公司对该项目的改造主要是对再加热炉热工控制系统改造。改造后的控制系统采用西门子当时最先进的S7 414-5H冗余控制系统、从站采用热插拔冗余设计、主流的WINCC7.0可视画面操作系统软件,采用我司研发的基于PID控制的双交叉控温程序,改造后温度控制精度高、均匀性号好、能耗低。该项目在2013年12月经用户正式验收使用后,一直保持正常生产运行,为客户创造了重大的社会效益和经济利益。

1.2项目概况

1.2.1用户要求保留全部原有的仪表控制功能,如:炉温超过1000℃、热风温度超过500℃、总管煤气压力低于6kPa时设声音报警装置。另外,添加停炉报警灯。配备彩色打印机。保存5年炉况记录。炉温曲线保存一个月,随时能打印。PLC主站更换,从站系统更换。PLC程序编制及调试,HMI程序编制及调试等主要内容。

1.2.2本次升级改造必须要在规定的时间内完成,不能影响正常的工业生产。(含在现场拆除、安装及调试时间最多7天)。

1.2.3项目完成后达到的技术指标:温度控制精度0.8%(温控精度:预热段±10℃,加热段和均热段±8℃),炉子能耗降低1%。

1.3控制系统主要控制设备

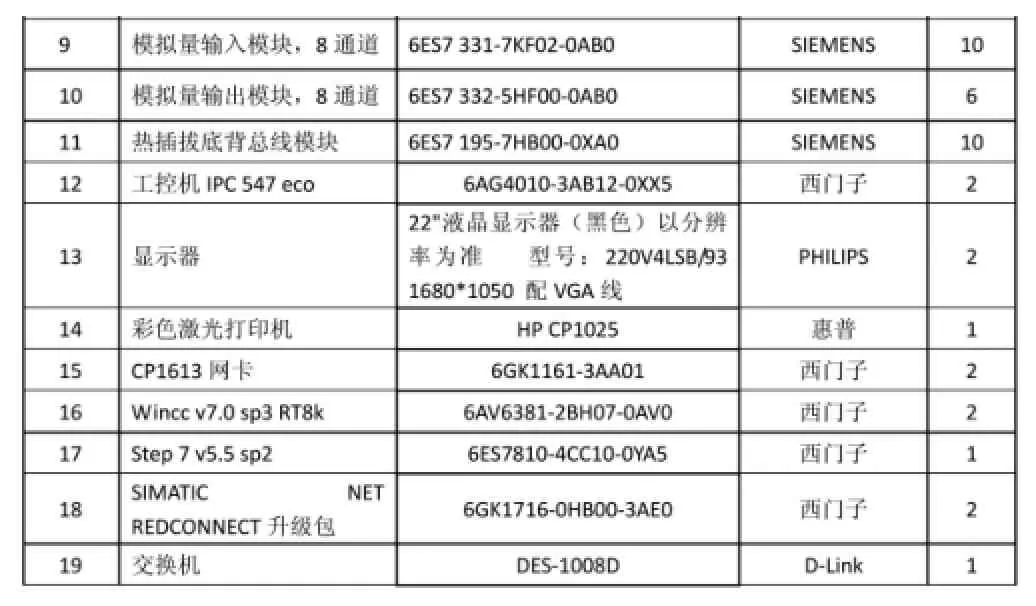

主要控制设备的自动化产品数量及型号见表1。

表1 主要控制设备的型号与数量

?

2 控制系统的构成

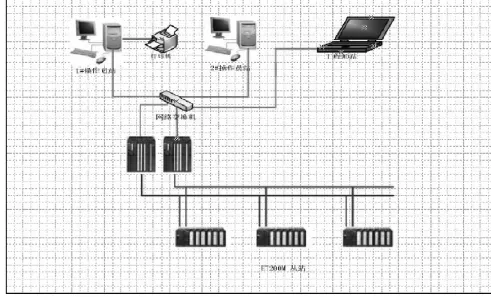

2.1控制系统网络拓扑图(见图1)

本系统由两层网络结构设计,包括控制层(系统操作层)、设备层(I/O层)。(1)设备层。CPU采用西门子的S7 414-5H冗余CPU,设备层网络采用Profibus-DP冗余总线连接各个远程I/O站。(2)控制层。采用标准的100M以太网结构,上位机和PLC之间通过交换机通讯。

图1 网络拓扑图

2.2上位机配置

上位机设备属于控制层设备,此部分包含了2台西门子工控机站、1台D_LINK 8口网络交换机、1台激光打印机、1台IBM便携式计算机作为工程师站。

2.3上位组态软件配置

操作员站采用WINCC7.0 8K运行版作为上位机的组态软件,上位机内配备CP1613通讯网卡以连接冗余CPU,操作系统为Windows 7 Professional。

工程师站内安装编程软件STEP-7 v5.5,组态软件采用WINCC 7.0开发版,8K带授权,操作系统为Windows 7 Professional。

2.4监控画面(见图2)

图2 画面概况

3 控制系统功能及要点

3.1双交叉PID控温

该控温方法是我司在基本双交叉PID控温的理论下自行开发出来的一种比例偏差型双交叉控温方法,其控制温度变化的反应速度较之前的方法有了很大的提高,不再仅限于稳定工况的控温,十分符合用户步进炉现场多变的负荷情况。为了保持跟以前一致的控制习惯,将双交叉K1、K2、K3、K4参数端口外置,便于用户修改。虽然现场阀门没有在本次改造范围内,一些阀门的控制精度和滞后性,对控温精度产生了一些影响,但在连续生产的工况下,控温精度达到:预热段±5℃,加热段和均热段±4℃(系统),满足了用户的控制精度要求。经过能耗统计,也达到了用户的节能1%指标要求。

3.2温控连锁

PLC程序中设定炉温安全联锁触发条件:空气压力低、煤气压力低、压缩空气压力低、净环冷却水压力低、急停继电器触发、HMI手动停炉报警。有以上联锁条件触发后:煤气总管切断阀切换为手动状态,并关闭;各区温控PID由切换为手动状态,并关闭空煤气阀门;热风压力调节阀、热风放散调节阀、煤气总管调节阀切换为手动状态,并设置为0%开度;烟道闸板调节阀切换为手动状态,并设置为5%开度。

3.3集中降温

当用户在HMI上手动触发该功能后,可以实现分段(1-4,5-8,9-12)集中降温功能。降低的温度可以通过HMI设定,但不能超限(一般为10℃)。降温时以1℃/10s的速率进行,并可以随时取消该功能。

3.4集中关断

当用户在HMI上手动触发该功能后,可以实现分段(1-4,5-8,9-12)集中关断功能。当关断时,各PID环节都切换为手动模式,空煤气阀门输出为0;但空气阀按照阀门下限控制,可以对下限进行设置,以达到空气阀关闭时留量的目的。

3.5集中恢复

当用户在HMI上取消集中关断后,可以实现分段(1-4,5-8,9-12)集中恢复功能。温度设定值逐渐恢复到集中关断前的温度值。集中降温、集中关断、集中恢复这三个功能实现了用户待料时降温节能的目的。

3.6自动报表打印功能

设置打印报表温度门槛,当最高炉温超过该设定值时,启动自动打印报表功能,按照设定时间间隔,输出规定的温度流量值到报表,该报表以.CSV的格式存储,便于EXECL读取。

4 项目运行

经过前期的仔细准备,在2013.9.1轧管一部开始年检后,仅用2天就完成了新旧电气柜的更换和接线,再经过2天的冷调后,提前进入烘炉准备阶段。在接下来的3个月生产测试过程中,设备运行良好,状态稳定,温控精度和节能效果都达到、超出了设计要求,圆满完成了改造项目的任务。

5 结语

通过整个项目的实施过程,从设计、安装到调试,对改造项目工有了更深层次的了解和认识。(1)西门子S7 414-5H该CPU是当年西门子最新推出的冗余CPU,按照我们的经验一般是不会采用如此未经过市场时间验证的产品,但是由于用户的坚持,我们采用了它,在设备投产后系统长期无故障的使用,还是证明了这款西门子的产品性能稳定可靠。(2)由于本项目是改造项目,要求现场停机时间短,恢复生产后控制系统性能稳定,较以前的系统控温精度高。这就要求我们在前期必须做好大量的准备工作,仔细核对设备图纸和现场实际的差别,设计好对应的线路和电缆接口,设计好完善的程序,并对改造方案仔细斟酌,力求在尽量少的时间内完成电气系统设备更换及测试,保证设备正常投产、为用户创造更大的利润。

[1]西门子STEP 7编程手册.