低速冲击对K-cor夹层结构力学性能的影响

沈裕峰, 李勇, 还大军, 王鑫

南京航空航天大学 材料科学与技术学院, 南京 210016

低速冲击对K-cor夹层结构力学性能的影响

沈裕峰, 李勇*, 还大军, 王鑫

南京航空航天大学 材料科学与技术学院, 南京 210016

K-cor夹层结构是应用Z-pin技术增强的一种新型高性能夹层结构,本文基于落锤冲击实验对低速冲击下K-cor夹层结构的力学性能进行了研究,结合红外无损检测和冲击后压缩强度(CAI)试验,对不同Z-pin植入参数和芯材厚度对K-cor试样的冲击损伤阻抗进行了深入研究。研究结果表明:K-cor夹层结构的芯材越厚,则其冲击损伤面积越大,但剩余压缩强度比越高;在不超过植入间距的前提下,增加Z-pin的折弯长度能显著的降低K-cor结构冲击后的损伤面积,提高压缩强度;在相同芯材密度的情况下,提高Z-pin的折弯长度比增大植入密度更有利于减少K-cor试样冲击后的损伤面积,提高试样的压缩强度和其剩余压缩强度比。

K-cor夹层结构; Z-pin; 冲击损伤; 红外检测; 剩余压缩强度

近年来,泡沫夹层结构已广泛应用于航空、列车机车、船舶制造、医疗器械等诸多领域[1-3],但其厚度方向的力学性能较低,造成结构对低速冲击损伤较为敏感,如极端冰雹天气带来的撞击、飞机在跑道上飞溅起的碎石、维护过程中的工具跌落都会对其造成冲击损伤[4-6]。如图1(a)所示[7],泡沫夹层结构在遭遇低速冲击时,会在面板接触区形成凹坑,从而导致内部的泡沫芯材被挤压,局部发生致密化或者碎裂,并且冲击产生的横向剪切力会使泡沫芯材和面板发生脱粘,在冲击区形成孔洞,严重降低了泡沫夹层结构的刚度及强度[8-10],从而对其安全服役产生威胁,因此有研究者提出利用Z-pin增强技术来改善复合材料层间的力学性能,提高结构的损伤阻抗和损伤容限[11-13]。

目前国内外已有Z-pin提高夹层结构抗冲击性能机理的研究报道:Nanayakkara等[14]研究了Z-pin 90° 植入时X-cor夹层结构的低速冲击损伤,发现当冲击能量只损伤结构面板时,Z-pin的植入并不能减少损伤面积或提高冲击后剩余压缩强度,只有在冲击载荷造成结构芯部破碎时,Z-pin通过劈裂、局部屈曲、断裂等方式吸收冲击能量,才能提高结构的抗冲击性能;Zhou等[15]研究发现PVC泡沫夹层结构中中等密度的薄芯材和高强度的Z-pin具有更高的抗冲击特性;Peng等[16]研究了PVC夹层结构的低速冲击,发现在不可见的冲击损伤中,芯材失效所引起的损伤面积远小于界面失效的损伤面积,并指出夹层结构的层间结合强度是抑制其冲击破坏时裂纹扩展的最重要因素,层间结合强度越高,试样底部的面板越不易因弯曲变形而与芯材分层。

K-cor夹层结构是一种将半固化的Z-pin植入泡沫芯材中,并将露出泡沫两端的Z-pin折弯贴合泡沫表面,然后与面板共固化成的整体结构[17],其中将Z-pin贴合泡沫芯材表面的长度称之为Z-pin的折弯长度。从图1(b)K-cor夹层结构冲击损伤模式中可以看出,冲击区域的Z-pin不仅会发生屈曲或者断裂来吸收大量的冲击能量,使面板和泡沫芯材的损伤区域降低,且Z-pin在折弯部分使面板和芯材的界面结合性能增强,在冲击的作用下界面并不会产生孔隙或者产生的孔隙很小,极大地提高了K-cor夹层结构的抗冲击性能。国外的Baral等[18]研究发现K-cor夹层结构的抗冲击性能是蜂窝结构的三倍。因此研究K-cor夹层结构的抗冲击性能具有重要意义。

本文通过改变芯材厚度、Z-pin折弯长度与植入密度,并结合红外无损检测和冲击后压缩强度(CAI)这两个指标,研究了K-cor夹层结构在不同冲击能量下的损伤状况,获得了抗冲击性能最佳的K-cor夹层结构芯部(包括泡沫芯材和Z-pin)设计参数。

图1 夹层结构冲击损伤模式图Fig.1 Schematic diagram of impact damage in sandwich structure

1 实 验

1.1 实验材料与试验设备

材料:实验采用的K-cor夹层结构试样是由面板、芯材与Z-pin共固化制备,其中:面板,山东威海光威公司US12500单向预浸料铺叠而成,铺叠顺序为[0/90]2s,名义厚度为1 mm;芯材,德国Evonik Degussa公司Rohacell®31IG型PMI泡沫,厚度为12.5 mm、7 mm、5 mm 3种;Z-pin,昆山裕博公司FW-125环氧树脂和日本东丽公司T300(3K)碳纤维拉挤制备而成,直径为 0.5 mm;设备,Z-pin拉挤机与植入机(自制),平板热压机(青岛嘉瑞橡胶机械有限公司),ZCJ-7162全自动落锤冲击试验机(深圳纵横三思公司),Image IR系列红外热成像仪(德国英福泰克公司),新三思万能试验拉伸机(深圳纵横三思公司)。

1.2 试样处理与测试

落锤冲击测试:K-cor夹层结构的冲击试验按ASTM D7766 M-11的标准,在如图2所示的落锤冲击试验机上进行,K-cor试样尺寸为150 mm×100 mm,每种参数取5个试样进行测试。为了防止落锤对K-cor夹层结构试样的二次冲击,试验机在支座上设有感应机构,能顺利抓取冲击试样后弹起的落锤。落锤的锤头为球形,直径12.5 mm,锤重2 kg,锤体下落的轴线与夹层结构面板相垂直,保证能量不被摩擦所损耗。因此可通过调节落锤下落的高度,调节冲击能量,冲击能量的表达式为

初中教育既是对小学教育的拓展和延伸,也是后续高中教育的基础和开端,在学生的学习生涯中起着承上启下的重要作用。初中教育的难点和关键点是初中数学课程教学,初中数学内容本身就具有难度大的特点,对学生的逻辑运算能力和理论思维能力有较高的要求。而在目前新课程标准要求下,初中数学教学不仅要注重并完善对学生基本数学知识的讲解和传授,更要着力培养初中生的独立思考能力,使学生对数学知识进行自主思考,自主探究并取得自我发展,最终促进学生综合素养的提高。

Ei=mgh

(1)

式中:m为落锤质量,2 kg;g为试样当地重力加速度,9.81 m/s2;h为落锤上升高度,m。

图2 落锤冲击试验机Fig.2 Landing impact testing machine

红外无损检测:首先利用热源对冲击后的K-cor试样进行均匀加热,使试样内部的异常结构(如界面分层、芯材凹陷、Z-pin断裂等)以表面温度场变化差异的形式表现出来,然后利用红外成像技术连续观察和记录物体表面的温度场变化,便可获得材料的非均匀信息和表面下的结构信息[19]。如图3不同冲击能量下的K-cor试样红外热成像图片所示,冲击能量越高,K-cor试样内部的损伤区域越大,其中红色区域是因为试样在遭遇低速冲击时,会造成面板中的基体和纤维的破坏,甚至会导致结构的芯材裸露在空气中,而空气导热能力较差,从而使冲击头附近区域的局部温度最高[19],如图3(a)和图3(b)所示,而颜色相对较弱的橙色或黄色区域是因为面板的破坏与芯材的凹陷会导致周边区域的界面产生裂缝,使热量在传播中受到阻碍,从而高于非损伤区域的热量[20],如图3(c)和图3(d)所示。然后利用MATLAB平台图像处理功能,经过采集图像-图像平滑-边缘检测-图像分割-二值去噪,最后以外轮廓为边界,统计像素数目,获取图像面积信息,像素点数即区域损伤面积的大小。

图3 不同冲击能量下的K-cor夹层结构红外无损检测图像Fig.3 Images of infrared nondestructive testing of K-cor sandwich structure with different impacted energy

冲击后压缩强度测试:K-cor夹层结构的压缩试验按ASTM C364/C 364M-07的标准进行,将低速冲击后的试样两端装在支撑夹具中,并用螺钉旋紧固定试样,然后将夹具放入试验机装置上,其中装置下端为球面自适应加载平板,在预载荷的作用下可以自动调节夹具位置,从而保证载荷沿试样中心垂直于试样表面,不会由于附加弯曲而导致其提前破坏[21],其装置如图4所示。

图4 侧压装置图Fig.4 Lateral pressure device

(2)

式中:σa为冲击损伤后夹层结构的压缩强度,MPa;σ0为与之相对应的未受冲击的夹层结构压缩强度,MPa。

2 结果与讨论

2.1 芯材厚度的影响

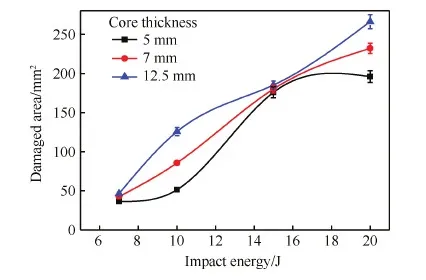

图5 芯材厚度对K-cor试样损伤面积的影响规律Fig.5 Influence rule of core thickness on damaged area of K-cor sample

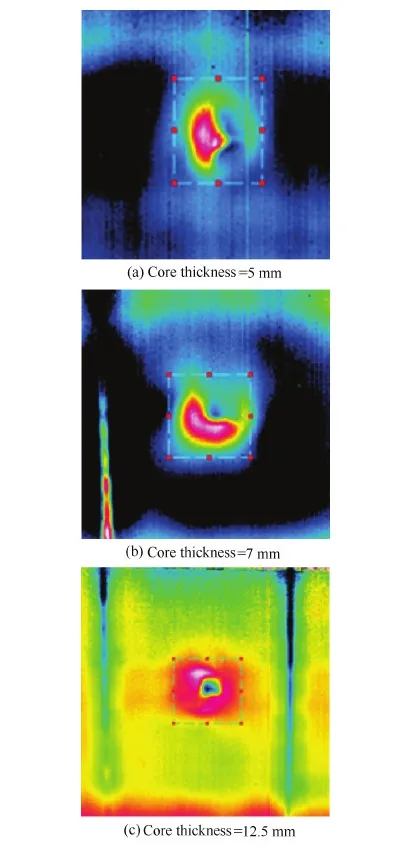

图5为芯材厚度对K-cor试样损伤面积的影响规律曲线,可以看出,在冲击能量20 J的情况下,芯材厚度为5 mm的K-cor试样损伤面积比芯材厚度为12.5 mm的K-cor试样减少了35.8%。根据图6不同芯材厚度的K-cor试样红外热成像图所示,芯材厚度为12.5 mm的K-cor试样损伤区域中,面板和芯材的界面失效区域(即图6(c)中橙色区域)占据较大一部分比例,相比于芯材厚度较薄的5 mm与7 mm试样,界面失效区域(黄色区域)则显得很小。造成这种现象的原因是不同芯材厚度的K-cor夹层结构冲击破坏机理不同。芯材较薄的K-cor 试样在低速冲击作用下是芯部的压碎,且薄的芯材弯曲刚度较小,可以增大K-cor夹层结构的挠度[22],将冲击的能量转化成结构变形需要的能量,所以转换为损伤破坏的冲击能量变少,损伤面积减小;而芯材较厚的K-cor试样在低速冲击下,泡沫芯材可以通过凹陷来大幅度吸收冲击能量,但泡沫芯材与面板的不匹配变形使得界面处产生较大的剪切应力,从而导致面板和芯材的分离,极大地提高了结构的损伤面积。

图6 不同芯材厚度的红外热成像图片Fig.6 Infrared thermal image with different core thickness

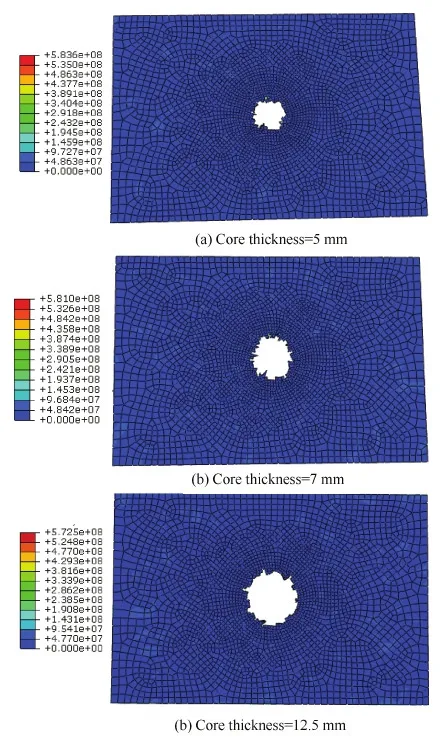

图7为利用ABAQUS软件建立的K-cor试样冲击有限元模型,其中采用cohesive单元来模拟面板与泡沫之间的树脂层界面,利用2对非线性弹簧来模拟单根Z-pin折弯与植入泡沫中的两部分,最后分别赋予其属性和破坏准则;网格划分时都采用实体单元,泡沫和面板为C3D8R单元,cohesive层为CDH3D8单元。

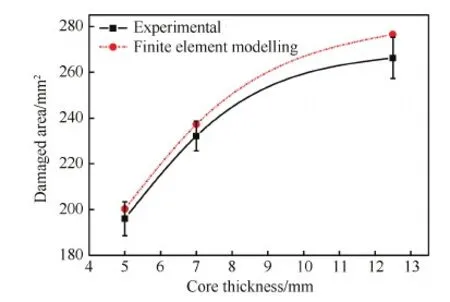

从图8所示20 J冲击能量下K-cor夹层结构面板与芯材界面的有限元分析结果,可以看出界面只在落锤冲击附近的区域发生失效,而远离冲击区的界面上几乎没有应力分布,所以并不会对其造成破坏,且随着芯材厚度的增加,相同冲击能量下的K-cor试样损伤面积逐渐增大,这与图6红外热成像图片的实验结果相吻合。冲击损伤面积与芯材厚度的关系曲线如图9所示,试验结果与有限元模拟结果基本相同,其趋势走向表明当K-cor夹层结构中其他参数保持不变,芯材厚度增加到一定值时,冲击后的损伤面积将保持不变,这是因为芯材过厚时,K-cor夹层结构并不能靠结构变形来释放外来物的冲击能量,这时所有的冲击能量均由面板、界面、芯材与Z-pin吸收,并不能改变结构的损伤机制,因此夹层结构的损伤面积基本不变。

图7 K-cor夹层结构的有限元模型Fig.7 Finite element model of K-cor sandwich structure

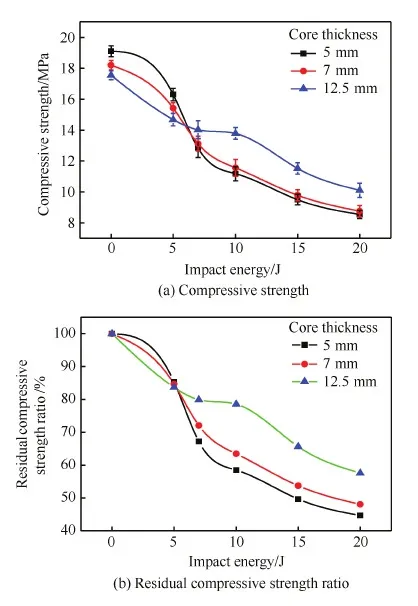

图10(a)为不同芯材厚度K-cor试样的冲击后压缩强度随冲击能量的变化曲线,从中可以看出,在冲击能量为5 J时,芯材厚度越薄的K-cor试样压缩强度越高,这是由于在低能量的冲击作用下,K-cor试样内部并没有产生明显的损伤,芯材越厚的试样在压缩载荷下芯材分担的力越大,则芯材越易发生局部压塌,从而导致夹层结构面板的总体屈曲失效。而冲击能量达到7 J以上时,芯材厚度较大的K-cor试样压缩强度却高于芯材厚度较薄的试样,根据图10(b)剩余压缩强度比随冲击能量的变化曲线可知,这种现象是由于K-cor夹层结构在7 J之后,芯材较薄的试样剩余压缩强度比急剧下降所导致。因为当冲击能量较大时,主要是K-cor夹层结构中的芯材通过局部凹陷来吸收冲击能量,即芯材越薄,K-cor夹层结构中泡沫芯材的损伤越大,在压缩载荷的作用下越易发生剪切破坏,从而极大的降低了K-cor夹层结构整体的承载极限。

图8 不同芯材厚度的K-cor试样有限元模拟结果 Fig.8 Results of finite element on K-cor sample under different core thickness

图9 冲击损伤面积与芯材厚度的关系曲线Fig.9 Variation of damaged area along with core thickness

图10 不同芯材厚度的K-cor试样压缩强度和剩余压缩强度比随冲击能量变化Fig.10 Change of compressive strength and residual compressive strength ratio of K-cor sample with different core thickness under different impact energy

2.2 Z-pin折弯长度的影响

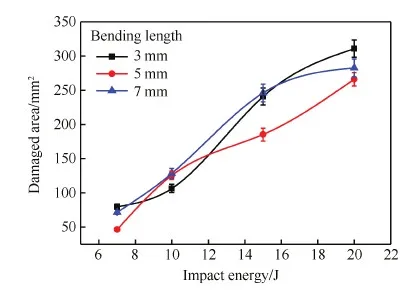

图11为不同冲击能量下Z-pin折弯长度对K-cor损伤面积的影响规律曲线,其中K-cor试样的芯材厚度均为12.5 mm,从图中可以看出Z-pin折弯长度为5 mm的K-cor试样在不同冲击能量下的损伤面积基本都小于折弯长度为3 mm 的K-cor试样,且在20 J的冲击能量下,Z-pin折弯长度为5 mm的K-cor试样损伤面积比折弯长度为3 mm的试样降低了16.8%,这是由于折弯长度越长,芯材与面板的共固化面积越大,即其结合强度越高,所以能更好的吸收外来物对夹层结构的冲击能量,阻止冲击对K-cor夹层结构所形成裂纹的扩展,从而降低了结构的损伤区域。

图11 不同冲击能量下Z-pin折弯长度对K-cor损伤面积的影响Fig.11 Effects of bending length of Z-pin on damaged area under different impact energy

图12 Z-pin搭接示意图Fig.12 Sketch map of Z-pin lap joint

但从图11中看出,Z-pin折弯长度为7 mm 的K-cor试样并不能有效的降低结构在冲击能量作用下形成的损伤面积,甚至比折弯长度为 5 mm 的K-cor试样形成的损伤面积都要大。这是由于该参数的K-cor夹层结构试样中Z-pin植入密度为6 mm×6 mm,折弯长度为7 mm的Z-pin 已经超出了其植入间距,导致Z-pin折弯后的部分在4个方向会互相搭接,如图12所示,因此在与面板共固化时面板上会有凸起的部分,导致其与周围部分的结合强度降低,从而在受到外来物冲击时这些局部凸起部分造成的应力集中会使周围连接区域失效,扩大了夹层结构的损伤面积,没有起到增强K-cor夹层结构抗冲击性能的作用。另外,虽然在冲击能量为20 J的情况下,折弯长度为7 mm的K-cor试样损伤面积比折弯长度为3 mm的试样降低了10%,但在其他Z-pin参数不变的情况下,折弯长度的增加势必会带来结构质量的增加,所以该参数优势变得更小。

图13(a)为不同折弯长度的K-cor试样在不同冲击能量下压缩强度的变化规律曲线,从中可以看出折弯长度为5 mm的K-cor试样在任何冲击能量下压缩强度都比折弯长度为3 mm的K-cor试样高,根据欧拉屈曲公式可知,折弯长度的增长提高了面板与芯材的结合强度,使得结构的抗弯刚度(EI)变大,从而延迟了K-cor试样在压缩载荷下屈曲现象的发生,提高了K-cor夹层结构整体的压缩强度。

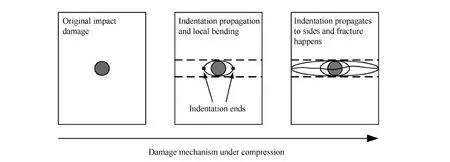

根据图13(b)剩余压缩强度比随冲击能量的变化曲线可知,当冲击能量低于10 J时,不同折弯长度的K-cor夹层结构剩余压缩强度比基本相同,但当冲击能量大于10 J时,折弯长度为3 mm的K-cor试样压缩强度急剧下降,最终剩余压缩强度比只有32.22%,这是由于K-cor夹层结构试样在10 J左右时面板纤维剪切断裂,冲击区域出现开裂现象,正如图14夹层结构冲击后裂纹扩展过程所示,冲击凹坑边界处为裂纹源,在侧压载荷下凹坑损伤沿着横向(垂直于加载方向)扩展,逐渐从试样中心横向贯穿面板,导致面板与芯材界面脱粘失效[7],而折弯长度较长的K-cor试样界面能很好的阻止面板与泡沫的分离,抑制裂纹的扩展,从而减缓了K-cor试样冲击后剩余压缩强度比的下降趋势。但折弯长度为7 mm的K-cor试样由于会在界面处产生搭接现象,减弱了Z-pin的增强作用,导致其压缩强度比折弯长度为5 mm的K-cor试样要低。因此K-cor夹层试样在制作时,应尤其注意Z-pin的折弯长度不能超过其植入间距,否则会降低结构的抗冲击性能。

图13 不同折弯长度的K-cor试样压缩强度和剩余压缩强度比随冲击能量变化Fig.13 Change of compressive strength and residual compressive strength ratio of K-cor sample with different bending length under different impact energy

图14 夹层结构冲击后裂纹扩展演化Fig.14 Evolution of crack extension in sandwich structure after impact

2.3 Z-pin密度的影响

K-cor夹层结构中芯材密度是指泡沫夹芯的密度和夹芯中Z-pin的密度之和,试样中泡沫夹芯的密度都为31 kg/m3,而相同植入角度的Z-pin密度只与植入密度和折弯长度有关,如植入密度为6 mm×6 mm、折弯长度为5 mm的试样(6×6-5)与植入密度为5 mm×5 mm、折弯长度为3 mm(5×5-3)的试样中Z-pin密度大约一致,为29 kg/m3,即芯材整体密度为60 kg/m3。

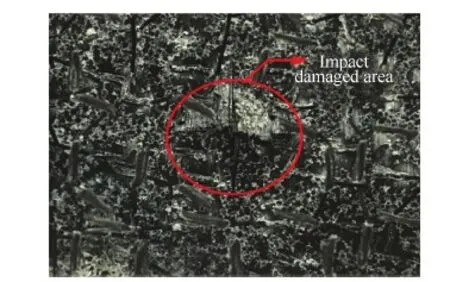

芯材密度的增加可以提高K-cor夹层结构的抗冲击特性,但当密度达到一定值时,K-cor夹层结构的抗冲击能力将维持不变[17]。而在相同芯材密度下,不同参数的K-cor夹层结构抗冲击能力也会有所变化,如图15相同芯材密度、不同Z-pin 植入参数的K-cor夹层结构在不同冲击能量下的损伤面积所示,在15 J冲击能量下,植入参数为6×6-5的K-cor试样损伤面积比植入参数为5×5-3的K-cor试样减少27.1%,极大地提高了K-cor夹层结构的抗冲击性能。根据图16所示,将K-cor试样去除泡沫芯材后,在冲击损伤区域处面板上并无附着Z-pin,而其他区域处Z-pin完好无损,即在落锤冲击时Z-pin通过折断、脱粘来吸收大部分的冲击能量,所以可以列出式(3)来表示低速冲击下K-cor试样中Z-pin吸收的冲击能量:

Gp=G1+βφpG2

(3)

式中:Gp为Z-pin吸收冲击能量,J;G1为Z-pin增强试样界面吸收的能量,J;G2为单根Z-pin失效时吸收的能量,J;β为Z-pin抑制裂纹扩展的有效作用区域,mm2;φp为Z-pin的体积分数,mm-2。其中βφp为有效Z-pin的个数,即K-cor试样在遭遇落锤冲击时起支撑作用的Z-pin。而冲击头的直径为12.5 mm,植入密度为5×5的K-cor试样与植入密度为6×6的K-cor试样中有效Z-pin基本相同,因此这两种参数下Z-pin失效所吸收的能量相同;另外根据Z-pin折弯长度的影响规律可以看出,折弯长度为5 mm的K-cor试样比折弯长度为3 mm的K-cor试样能明显提高结构的界面结合强度,即G1增大,参数为6×6-5的K-cor试样中Z-pin可以吸收更多的冲击能量,因此该参数的试样具有更高的损伤阻抗。

图15 相同芯材密度的K-cor试样损伤面积-冲击能量曲线Fig.15 Curves of damaged area to impact energy of K-cor sample with same core density

图16 K-cor试样冲击损伤的微观结构 Fig.16 Microstructure of K-cor sample after impact damage

另外从图17(a)在不同冲击能量下不同植入参数的K-cor试样压缩强度变化曲线中可以看出,在冲击能量达到7 J之后,植入参数为5×5-3的K-cor试样与植入参数为6×6-5的K-cor试样冲击后剩余压缩强度也并不相同,参数为5×5-3的K-cor试样比6×6-5的K-cor试样压缩强度降低了15%左右。根据图17(b)可知,植入参数为5×5-3的K-cor试样在受到7 J以上的冲击能量时,剩余压缩强度比的下降速率会比同芯材密度的K-cor试样要快,这与试样损伤面积的变化规律相一致,都是由于在植入密度相差不大的情况下, Z-pin的折弯长度对K-cor夹层结构的抗冲击性能影响更大。因此在相同芯材密度的情况下,依据外来冲击物的大小,合理的设定Z-pin植入密度,尽可能的提高Z-pin的折弯长度,可以有效地提高K-cor夹层结构的抗冲击性能。

图17 不同植入参数的K-cor试样压缩强度和剩余强度比随冲击能量的变化Fig.17 Change of compressive strength and residual compressive strength ratio of K-cor sample with different implant parameters under different impact energy

3 结 论

1) K-cor夹层结构的芯材越厚,冲击损伤面积越大,在冲击能量20 J的情况下,芯材厚度为12.5 mm的K-cor试样损伤面积比芯材厚度为5 mm 的K-cor试样增大了35.8%,但当芯材厚度达到一定值时,冲击损伤面积将保持不变;另外K-cor夹层结构的芯材越厚,其冲击后剩余压缩强度比越高,导致芯材厚度为12.5 mm的K-cor试样在高于7 J能量冲击后的剩余压缩强度高于芯材厚度为5 mm的K-cor试样。

2) K-cor夹层结构中Z-pin的折弯长度越长,则面板与芯材的界面结合强度越高,导致冲击损伤面积越小,剩余压缩强度越高,强度保持率越高,但Z-pin的折弯长度不能超过Z-pin的植入间距,否则会降低结构的抗冲击性能。

3) K-cor夹层结构中芯材密度相同的情况下,折弯长度较长的试样冲击后损伤面积低于植入密度较大的试样,从而导致其剩余压缩强度和强度保持率都优越于植入密度较大的试样,因此合理的设计Z-pin植入参数,可以提高K-cor夹层结构的抗冲击能力。

[1] SEIBERT H. Applications for PMI foams in aerospacesandwich structures[J]. Reinforced Plastics, 2006, 50(1): 44-48.

[2] 张纪奎, 郦正能, 寇长河. 大展弦比复合材料机翼结构设计研究[J]. 航空学报, 2005, 26(4): 450-453.

ZHANG J K, LI Z N, KOU C H. Structural design of high aspect ratio composite material wing[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(4): 450-453 (in Chinese).

[3] 李涛, 陈蔚, 成理, 等. 泡沫夹层结构复合材料的应用与发展[J]. 科技创新导报, 2009, 14: 3-5.

LI T, CHEN W, CHENG L, et al. The development and application of foam sandwich structural composites[J]. Science and Technology Innovation Herald, 2009, 14: 3-5 (in Chinese).

[4] 李朝光, 矫桂琼, 黄涛, 等. Z向增强复合材料层压板冲击后压缩性能试验研究[J]. 机械强度, 2010, 32(3): 373-377.

LI C G, JIAO G Q, HUANG T, et al. Experimental study on the compression after impact propertiesof Z-reinforced composite laminates[J]. Journal of Mechanical Strength, 2010, 32(3): 373-377 (in Chinese).

[5] INES I, SONIA S S. Numerical modelling of the low-velocity impact response of composite sandwichbeams with honeycomb core[J]. Composite Structures, 2013, 106: 716-723.

[6] 谢宗蕻, 刘海涵, 田江. 复合材料泡沫夹层板准静态压痕实验的有限元模拟[J]. 材料工程, 2014(2): 13-17.

XIE Z H, LIU H H, TIAN J. Finite element simulation of quasi-static indentation tests on foam coresandwich composites[J]. Journal of Materials Engineering, 2014(2): 13-17 (in Chinese).

[7] 王杰. 复合材料泡沫夹层结构低速冲击与冲击后压缩性能研究[D]. 上海: 上海交通大学, 2013: 65-78.

WANG J. Study on the low-velocity impact and compression-after-impact behavior of foam-core sandwich panels[D]. Shanghai: Shanghai Jiao Tong University, 2013: 65-78 (in Chinese).

[8] LIU J Y, ZHU X, LI T Y, et al. Experimental study on the low velocity impact responses of all composite pyramidal truss core sandwich panel after high temperature exposure[J]. Composite Structures, 2014, 116: 670-681.

[9] 万玉敏, 张发, 竺铝涛. 泡沫夹层复合材料与复合材料层合板低速冲击性能的比较[J]. 机械工程材料, 2014(7): 90-94, 98.

WAN Y M, ZHANG F, ZHU L T. Comparison of low-velocity impact properties between foamsandwich composites and composite laminates[J]. Materials for Mechanical Engineering, 2014(7): 90-94, 98 (in Chinese).

[10] ALI K, MEHMET S, HALIL M E, et al. Effect of impactor shapes on the low velocity impact damageof sandwich composite plate: Experimental study and modelling[J]. Composites Part B: Engineering, 2016, 86: 143-151.

[11] ZHENG Y Y, XIAO J, DUAN M F, et al. Experimental study of partially-cured Z-pins reinforced foam core composites: K-Cor sandwich structures[J]. Chinese Journal of Aeronautics, 2014, 27(1): 153-159.

[12] 褚奇奕, 肖军, 李勇, 等. 碳纤维增强环氧Z-pin拔脱性能[J]. 航空学报, 2015, 36(4): 1312-1319.

CHU Q Y, XIAO J, LI Y, et al. Pullout performance of carbon fiber/epoxy Z-pins[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(4): 1312-1319 (in Chinese).

[13] 段友社, 郭书良, 吴刚, 等. Z向增强泡沫夹芯复合材料冲击损伤及冲击后压缩性能[J]. 复合材料学报, 2012, 29(2): 180-185.

DUAN Y S, GUO S L, WU G, et al. Impact damage chaaracteristics and postimpact compressive properties of Z-reinforcement foam core sandwich composites[J]. Acta Materiae Compositae Sinica, 2012, 29(2): 180-185 (in Chinese).

[14] NANAYAKKARA A, FEIH S, MOURITZ A P. Experimental impact damage study of a Z-pinned foam core sandwich composite[J]. Journal of Sandwich Structures and Materials, 2012, 14(4): 469-486.

[15] ZHOU J, GUAN Z W, CANTWELL W J, et al. The energy-absorbing behaviour of foam cores reinforced with composite rods[J]. Composite Structures,2014, 116: 346-356.

[16] PENG Y, SHAMS S S, SLAY A, et al. Evaluation of temperature effects on low velocity impact damage in composite sandwich panels with polymeric foam cores[J]. Composite Structures, 2015, 129: 213-223.

[17] PARTRIDGE I K, CARTI D D R, BONNINGTON T. Manufacture and performance of Z-pinned composites[C]//ADVANI S, SHONAIKE G. Advanced polymeric materials: structureproperty relationships. Boca Raton: CRC, 2003.

[18] BARAL N, CARTIE D D R, PARTRIDGE I K, et al. Improved impact performance of marine sandwi-ch panels using through-thickness reinforcement: experimental results[J]. Composites Part B: Engineering, 2010, 41(2): 117-123.

[19] 李晓霞, 伍耐明, 段玉霞, 等. 碳纤维层合板低速冲击后的红外热波检测分析[J]. 复合材料学报, 2010, 27(6): 88-93.

LI X X, WU N M, DUAN Y X, et al. Infrared thermal wave imaging for carbon fiber laminated boards after low velocity impact[J]. Acta Materiae Compositae Sinica, 2010, 27(6): 88-93 (in Chinese).

[20] 余轶, 刘伟庆, 万里, 等. 红外热波法检测夹层结构内部缺陷的研究[J]. 玻璃钢/复合材料, 2013(8): 55-59, 8.

YU Y, LIU W Q, WAN L, et al. Assessment for placement suitability of prepregpart of drape[J]. Fiber Reinforced Plastics/Composites, 2013(8): 55-59, 8 (in Chinese).

[21] 沈真, 杨胜春, 陈普会. 复合材料抗冲击性能和结构压缩设计许用值[J]. 航空学报, 2007, 28(3): 561-566.

SHEN Z, YANG S C, CHEN P H. Behaviors of composite materials to withstand impact and structural compressive design allowableness[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(3): 561-566 (in Chinese).

[22] 张广成, 何祯, 刘良威, 等. 夹层结构复合材料低速冲击试验与分析[J]. 复合材料学报, 2012, 29(4): 170-177.

ZHANG G C, HE Z, LIU L W, et al. Low-velocity impact experiment and analysis of sandwich structure composites[J]. Acta Materiae Compositae Sinica, 2012, 29(4): 170-177 (in Chinese).

Effectoflow-velocityimpactonmechanicalpropertiesofK-corsandwichstructure

SHENYufeng,LIYong*,HUANDajun,WANGXin

CollegeofMaterialScienceandTechnology,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China

K-corsandwichstructureisanewtypeofhigh-performancefoamstructurereinforcedbyZ-pinningtechniques.Byusingdrophammertest,aswellasinfrarednon-destructivetestingandcompression-after-impact(CAI)strengthtest,thispaperstudiestheshockresistanceofK-corstructurewithchangingparametersofZ-pinandcorethicknessunderlowvelocityimpact.Experimentalresultsindicatethatthethickerthecoreis,thelargertheimpactdamageareais,andthehigherthecompressionstrengthretentionis.WhentheincreaseofthebendinglengthofZ-pinisnotmorethantheimplantedspacing,theimpacteddamageareaofK-corstructurecanbesignificantlyreduced,andthecompression-after-impactstrengthcanbeenhanced.Whenthedensityofthecoreisthesame,improvingthebendinglengthofZ-pin,ratherthantheimplanteddensity,canreducethedamageareaandincreasetheratioofcompression-after-impactstrengthtostrengthretentionofthesample.

K-corsandwichstructure;Z-pin;impactdamage;infraredtesting;residualcompressionstrength

2016-01-15;Revised2016-01-28;Accepted2016-05-26;Publishedonline2016-05-311148

URL:www.cnki.net/kcms/detail/11.1929.V.20160531.1148.010.html

s:AeronauticalScienceFoundationofChina(2015ZE52049);ProjectsupportedbytheFoundationofGraduateInnovationCenterinNUAA(kfjj20150602)

2016-01-15;退修日期2016-01-28;录用日期2016-05-26; < class="emphasis_bold">网络出版时间

时间:2016-05-311148

www.cnki.net/kcms/detail/11.1929.V.20160531.1148.010.html

航空科学基金 (2015ZE52049); 南京航空航天大学研究生创新基地开放基金 (kfjj20150602)

*

.Tel.:025-84892980E-maillyong@nuaa.edu.cn

沈裕峰, 李勇, 还大军, 等.低速冲击对K-cor夹层结构力学性能的影响J. 航空学报,2016,37(12):3853-3863.SHENYF,LIY,HUANDJ,etal.Effectoflow-velocityimpactonmechanicalpropertiesofK-corsandwichstructureJ.ActaAeronauticaetAstronauticaSinica,2016,37(12):3853-3863.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0166

V258; TB332

A

1000-6893(2016)12-3853-11

沈裕峰男, 硕士研究生。主要研究方向: 复合材料三维增强。Tel.: 025-84892980E-mail: shenyf@163.com

李勇男, 博士, 教授, 博士生导师。主要研究方向: 先进复合材料制造。Tel.: 025-84892980E-mail: lyong@nuaa.edu.cn

*Correspondingauthor.Tel.:025-84892980E-maillyong@nuaa.edu.cn

——以渤海A 油藏为例