电石渣在锅炉烟气脱硫系统中的研究与应用

李自凡

(中国平煤神马集团平顶山信息通信技术开发公司,河南 平顶山 467021)

电石渣在锅炉烟气脱硫系统中的研究与应用

李自凡

(中国平煤神马集团平顶山信息通信技术开发公司,河南 平顶山 467021)

本文从电石渣的化学性能、市场售价等方面,分析了用电石渣替代传统消石灰作为中小型热电厂脱硫剂的可行性。通过实验数据、工艺流程分析论证了用电石渣代替消石灰进行烟气脱硫,不但能达到脱硫效果,而且成本低,以废制废,能更好促进环保发展。

电石渣;脱硫系统;脱硫剂

烟气脱硫是为了减少燃煤发电厂SO2排放而建设的环境保护设施,具有良好的环境效益和社会效益,随着国家对环保重视地不断提高,热电厂锅炉出口烟气SO2排放标准越来越高,要求排放指数越来越低。为达到环保标准,则需加大脱硫系统投入,脱硫成本所占企业生产成本的比例也将大幅度提高。目前我国热电厂大多采用消石灰作为传统的脱硫剂,因脱硫系统属于连续长期运行,脱硫剂用量大,造成脱硫成本高。所以开发应用新的脱硫剂,节支降耗、对企业未来的可持续发展将产生深远影响。

1 生产现状及可行性分析

中国平煤神马集团下属某子公司两台130t/h次高温次高压循环硫化床锅炉自投运以来,一直采用消石灰做脱硫剂。随着国家对脱硫指标的不断严控、下调,脱硫成本越来越高,现每天的消耗费用达到了2万元/台左右。为进一步挖潜增效,节能降耗,该公司经多方调研,在脱硫剂的使用上进行技术革新,用价格低廉的电石渣代替消石灰进行脱硫实验。

电石渣是化工、机械等企业在电石制取 C2H2过程中大量排放的湿工业废弃物,其主要成分是Ca(OH)2、Mg(OH)2等碱性物质,可作为烟气脱硫剂使用。电石渣加工简单,成本较低(300元/t),加工好的电石渣CaO含量约50%,折算CaOH约66%,除去一小部分还原为CaCO3,每吨电石渣CaOH含量约为0.3t。因脱硫主要依靠CaOH,所以用电石渣做脱硫剂理论上是可行的。

目前电石渣利用率不高,大量的废渣堆积,不但占用土地,污染堆放场地附近的水资源,而且电石渣长期堆放后,容易风干起飞灰,形成粉尘和大气污染,是必须重视和优先处理利用的工业废弃物。利用电石渣代替消石灰进行烟气脱硫,在降低烟气脱硫运行成本的同时,可以以废制废果,更好地促进环保发展。

2 实验过程

为了验证电石渣的脱硫效果,2013年 3月 22日,该公司供热车间进行了电石渣代替消石灰进行脱硫效果实验(此时锅炉负荷90t/h)。开始试验前,首先将脱硫剂仓内的消石灰全部用完,在线监测装置测得脱硫除尘出口SO2含量为1700mg/m3左右,表明已无脱硫剂加入。然后开始往脱硫剂料仓内加入电石渣,先缓慢开启加料装置,闸门开度40mm,给料电机转速控制在 35r/min,此时测得 SO2值为1100mg/m3,说明电石渣开始起反应。之后随着螺旋给料机转速逐步加快,SO2值开始逐渐减小,当脱硫剂闸门开至 100mm,加料电机转速为 55r/min,SO2值降至120mg/m3(该公司设计SO2排放指标为<200mg/m3)。

实验证明,用电石渣做脱硫剂可以达到脱硫标准,能满足对SO2排放量的控制。表1是实验数据。

表1 电石渣实验数据表

为确保试验效果,实验人员又用放置一段时间的电石渣进行实验,除了放置期超过3个月的电石渣在料位仓内下部会有轻微吸潮堵塞情况外,每次实验结果基本相同。

为防止堵塞,可每隔一定时间(不超过1个月),将最下部电石渣放掉清理。

通过反复多次实验,得出的结果均能满足脱硫标准,通过实验,证明了电石渣完全可以替代消石灰作为脱硫剂应用于中小型锅炉烟气脱硫系统中。

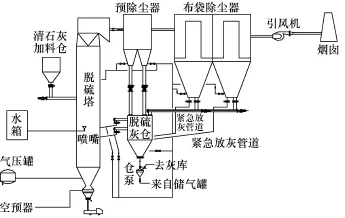

3 工艺流程分析

该公司锅炉脱硫系统采用半干法烟气脱硫净化+布袋除尘器工艺,脱硫系统主要包括:烟气脱硫塔及烟道系统;布袋除尘器系统;脱硫剂贮存输送系统、灰循环系统;吸收剂制备及给料系统;喷水增湿系统;脱硫灰输送及存储系统、控制系统等。本次实验采用干态的电石渣粉末作为吸收剂,烟气由流化床下部布风板进入流化床反应塔,与电石渣颗粒充分混合,烟气中的HCl、SO2、HF、SO3和其他有害气体与电石渣反应,生成CaCL2·2H2O、CaF、2CaSO3·1/2H2O、CaSO4·2H2O和CaCO3等。反应产物由烟气从反应塔上部带出,经循环除尘器分离。分离出的固体绝大部分被送回流化床反应器,以延长吸收剂的作用时间,提高利用效率。将水直接喷入反应室下部,使反应温度尽可能接近露点温度,以提高脱硫效率。经吸收塔脱硫反应后的烟气从顶部排出,进入布袋除尘器,除尘达标后再经引风机进入烟囱排放。

在循环流化床内,电石渣粉末、烟气和喷入的水分,在流化状态下经过充分的混合,并通过电石渣粉末多次再循环,使循环流化床内参加脱硫反应的电石渣粉末量远大于新投入的电石渣粉末量,从而使烟气中HCl、SO2、SO3、HF等酸性气体被充分吸收,实现了高效脱硫的目的。工艺流程如图1所示。

图1 工艺流程示意图

4 效益分析

4.1 经济效益

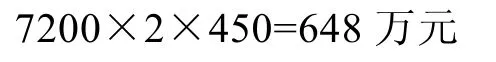

脱硫系统在达到SO2设计排放指标的情况下,一台130t/h循环流化床锅炉,如果用消石灰每小时用量为2t,每天消耗48t,消石灰现在市场价:450元/t,成本约2万元/d,每年费用(按照年运行7200h计算):

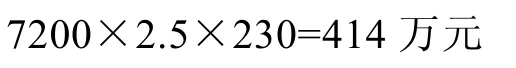

如果用电石渣,每小时用量 2.5t。每天消耗60t/h,每吨电石渣市场价230元/t,每天成本约1.4万元

年可节约成本:

由以上数据计算得出:

一台130t/h循环流化床锅炉仅脱硫剂一项费用每年可节约成本234万元左右。

4.2 社会效益

1)利用电石渣作脱硫剂,降低了脱硫成本,为脱硫系统长期经济运行奠定了基础。

2)用电石渣做脱硫剂,不仅减少了废渣对环境的污染,而且为以废治废开辟了新途径,促进了资源综合利用,有利于保护环境。

5 结论

用电石渣代替消石灰做脱硫剂应用于循环流化床锅炉烟气脱硫系统中,不仅能有效利用工业废弃物,减少环境污染,而且节约脱硫成本,提高企业经济效益。即经济环保、又安全可行,值得在中小型热电厂锅炉烟气脱硫系统中推广应用。

[1]张国维,袁德春.平煤集团80万t/a联碱120万t/a真空制盐项目配套(3×130t/h)供热工程可行性研究报告[Z].中国核电工程有限公司郑州分公司,2008.

[2]申景芳,王兵,张明颖平,等.煤集团80万t/a联碱120万t/a真空制盐项目配套(3×130t/h)供热工程可行性研究报告[Z].河南省环境保护科学研究院,2009.

[3]任永红.循环流化床锅炉使用培训教材[M].北京:中国电力出版社,2007.

[4]龚德鸿,钱进,朱兵.电石渣在电厂烟气脱硫中的应用[J].锅炉技术,2008,39(6):13-17.

Research and Application of Carbide Slag in Boiler Flue Gas Desulfurization System

Li Zifan

(Pingdingshan Coal,China Shenma Group Information and Communication Technology Development Company,Pingdingshan,He'nan 467021)

Rticle from the carbide slag chemical aspects of performance,price,analysis of carbide slag instead of the traditional lime as desulfurizer for medium and small thermal power plant is feasible.Experimental data,process analysis of flue gas desulfurization of carbide slag replacing lime,not only can achieve the effect and low cost,scrap waste,to better promote the development of environmental protection.

carbide slag;desulfurization system;desulfurizer

李自凡(1974-),女,河南省平顶山人,工程师,主要从事培训工作。