基于子结构法的动车组设备舱支架优化设计

高月华,范铮,程亚军,谢素明

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.长春轨道客车股份有限公司技术中心,吉林 长春 130062)*

基于子结构法的动车组设备舱支架优化设计

高月华1,范铮1,程亚军2,谢素明1

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028;2.长春轨道客车股份有限公司技术中心,吉林 长春 130062)*

依据某动车组设备舱静强度分析结果和生产实际,以设备舱支架结构为优化对象,建立拓扑优化模型并进行优化设计.考虑最恶劣的工况,基于子结构法利用OptiStruct软件对缩减后的结构进行优化设计.依据拓扑优化结果,同时考虑加工制造因素给出了新的支架设计方案,并基于该设计方案对设备舱整体结构进行了静强度分析.与支架原结构比较,优化后结构的刚度和强度都有很大程度的提高,且优化后支架结构减重约25%.优化结果为动车组设备舱结构的创新设计提供了有价值的参考.

设备舱支架; 拓扑优化; 子结构法; 结构设计

0 引言

动车组车下设备舱是列车重要设备的防护结构,在保障列车高速运行安全方面有重要意义.设备舱整体结构由裙板、底板、支架、支撑槽等部件组成,运营过程中主要承受气动载荷和振动冲击.支架是连接其它主要部件的结构,起支撑的作用且受力复杂,对其进行结构进行优化设计具有重要意义.

目前有一些针对设备舱结构进行结构改进的研究.宿崇[1]等对高速动车组设备舱支架结构的抗疲劳性能进行研究,提出优化设计方案并改进支架原结构.比较两种方案的有限元仿真分析结果,并采用试制样件实测动应力分析计算的方法验证了优化方案的可行性.张泽锦[2]利用线路实测动应力分析了设备舱支架疲劳裂纹的主要成因,并分析了共振条件下支架应力的变化.范乐天等[3]对动车组设备舱裙板结构进行了强度仿真分析,并且校核了裙板结构在循环气动载荷下的疲劳寿命.相运成[4]在将设备舱考虑为弹性体的基础上对其进行模态及静强度的计算分析,同时对风缸吊架结构进行了拓扑优化设计.

子结构法在车辆工程领域有着广泛的应用.张彩霞[5]利用子结构法对货车车体进行结构强度分析,对车体结构重复的部分建立子结构库,并且验证了子结构法用在大型有限元模型分析上的可靠性和子结构库的可行性.马巧艳[6]利用子结构法对B型地铁车车体的焊点进行布局优化,提高了失稳部位的屈曲因子,得到最优焊点布置方案.在计算求解的过程中,利用子结构法能节省计算时间提高分析效率[7].故在不影响计算精度的条件下引入子结构法,对缩减的子结构进行求解.

结构的改进与优化设计多是基于经验的尝试与多个优化方案的比较,可以在一定程度上提升原结构的性能,但是产生的影响相对有限.本文依据拓扑优化结果重新设计支架的整体结构,该方法通过模拟结构的传力路径而设计出新的结构.

1 设备舱结构有限元分析

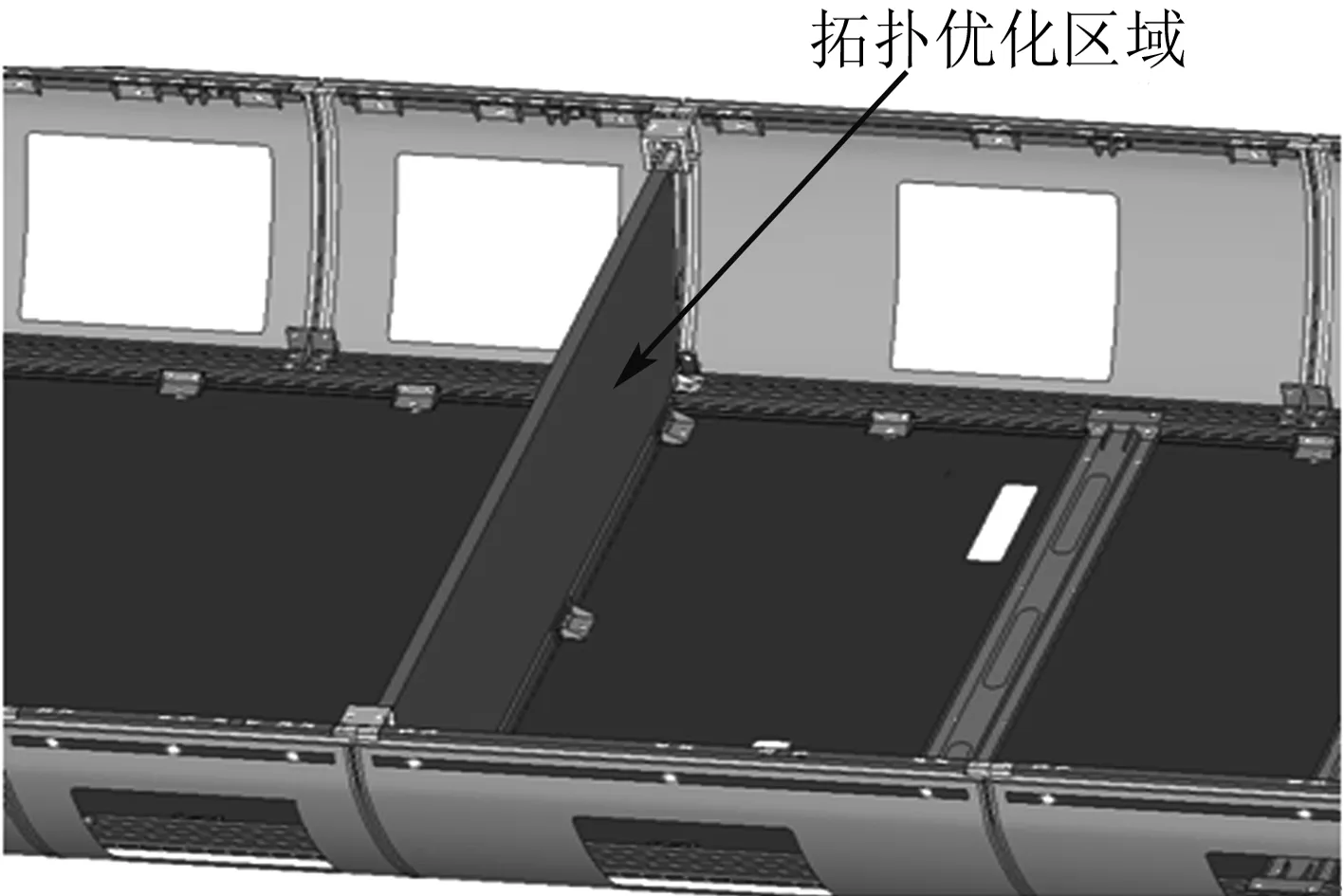

设备舱是安装在动车组车下的部件,其整体结构主要由裙板、底板、支撑槽、支架、弯梁等部分组成,其局部几何模型如图1所示.为了考察结构的整体力学性能,对结构进行了静强度分析.利用HyperMesh软件对设备舱结构进行有限元网格划分,有限元模型划分的网格单元类型为壳单元,以四边形单元为主.整个有限元模型节点总数为446 525,单元总数为439 614.

图1 设备舱局部几何模型

在设备舱有限元模型中建立加速度和气动载荷的8个组合工况,具体数值见表1, g为重力加速度,取值9 800 mm/s2.由设备舱整体静强度分析结果可知,支架、弯梁、底板梁等结构存在因结构不合理引起的应力集中现象.这些结构是连接支撑裙板、底板、支撑槽等结构的骨架,能承受和传递载荷,是设备舱的重要结构.

表1 设备舱静强度分析载荷 Pa

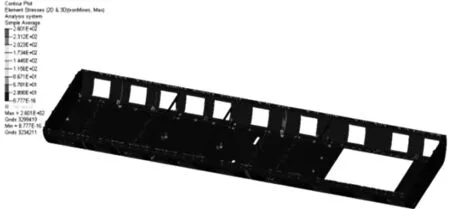

依据分析结果,在所有工况中第8工况是最恶劣工况,该工况下的设备舱整体Von Mises应力云图如图2所示,结构的Von Mises应力最大值为260MPa.第8工况下支架结构的Von Mises应力云图如图3所示,其中1号支架受力最严重.由图可知,两支架变形趋势总体相同,支架的中部方管及其周围区域有很大的位移,主要为垂向位移.支架的应力分布总体相似,支架结构应力分布都存在不均的现象.

图2 设备舱第8工况下Von Mises应力云图

2 设备舱支架结构拓扑优化设计

2.1 支架拓扑优化模型

由设备舱整体静强度分析可知支架应力集中明显,故选定支架为优化对象对其进行优化设计.希望通过改变方管结构的布置位置和形状改变结构受力方式,减少结构的应力集中,同时降低结构的自重.因此利用OptiStruct软件求解支架结构拓扑优化问题,为支架结构的改进设计提供参考.利用OptiStruct软件求解拓扑优化问题时,采用的是变密度法思想,优化设计变量为拓扑设计区域材料的密度,变量可在0~1间连续取值.

在进行拓扑优化前,需要确定各个支架具体的优化方案.如图3所示的两个支架中,1号支架与2号支架结构完全相同且与底板连接方式也相同,即支架两侧都有角铁与之相连.与2号支架相比,每个工况下1号支架都承受较大的载荷,因此单独取1号支架进行优化.

图3 支架第8工况下Von Mises应力云图

在具体设定优化区域时,支架的上部横梁保留,拓扑优化只针对方管结构和下部横梁结构.在不改变连接结构的基础上去掉优化对象的原结构,用实体单元填充.实体单元均为六面体单元,单元尺寸为11 mm,与模型中的壳单元、RIGID单元、BEAM单元的连接位置和连接关系不变.在二维平面网格和空间实体网格交界处做相应网格连接的处理确保模型传力准确.添加拓扑区域后的整体模型如图4所示.对划分完的实体网格单元赋予与原结构相同的材料属性,材料为铝合金.

图4 设置拓扑区域的整体模型

由于优化求解时涉及的工况越多求解量越大,但是优化结果差别很小,故只考虑第8工况.设计变量为优化区域的单元密度,优化目标为优化结构在第8工况下的应变能最小.依据第8工况原结构的静强度分析结果,对X轴(纵向)和Y轴(垂向)的位移进行约束.对原结构体积占优化区域的比例进行估算,设置优化区域的体积比约束,目的是让优化后所得结构的体积不超过原结构,达到优化减重的目的.该优化问题的数学模型可表示为:

minC(ρ)=DTKD

s.t.V≤0.15V0

Ux≤0.3mm

Uy≤6mm

式中,C是支架结构的应变能;D是结构的位移矢量;K是总体刚度矩阵;ρ是设计变量,为单元密度;ρi(i=1,2,…,n)是拓扑区域的各个单元的密度;V是优化后结构的体积;V0是拓扑优化区域的体积;Ux是拓扑优化区域X轴方向的位移;Uy是拓扑优化区域Y轴方向的位移.

2.2 子结构划分

对中间的支架进行拓扑优化分析是局部结构的优化求解,该结构只占整体模型很小的一部分.如果整个设备舱结构都直接参与分析计算就会浪费大量的时间和资源,因此引入子结构法用于整体模型下的局部结构优化分析,在不影响求解精度的情况下能快速获得局部结构分析结果.支架结构的拓扑优化流程如图5所示.

图5 拓扑优化分析流程

子结构分析法是求解大型有限元问题时快捷有效的方法,是一种高级有限元分析方法,它能有效地减少计算时间,快速高效地获得求解[8].子结构法求解通过分离界面上的点建立关系.将子结构部分的解凝聚在边界结点上并代入优化问题中求解,对模型划分子结构如图6所示,将模型划分为三个部分,其中中间区域为拓扑优化的分析模型,剩余部分划分为两个子结构.

图6 整体模型子结构划分

3 优化结果

依据图6,首先利用OptiStruct软件对划分的两个子结构求解分析获得缩减矩阵的pch文件,把它们缩减成分割界面节点上的超单元.引用pch文件中的计算结果并且设置分析文件的参数卡片,然后进行拓扑优化求解.运用子结构法优化求解的模型为图6中的非子结构部分,可以看出优化求解模型相对整体设备舱而言缩小很多.

对模型进行优化求解,经过14步迭代收敛,密度阈值取0.3时拓扑优化结果如图7所示.依据优化结果对两个支架结构进行修改,去掉不连续的单元,将拓扑优化结果中保留的结构用原结构中方管结构代替,如图8所示.优化结构相对原结构简单,且不需要筋板.

4 优化结果分析

对支架优化后的设备舱整体结构进行静强度分析.支架在第8工况下的Von Mises应力云图如图9所示.优化后结构的最大位移和最大应力都有不同程度下降,并且应力的分布更加均匀.

图9 优化后结构第8工况下Von Mises应力云图

工况总位移原结构/mm优化结构/mm改变比值/%15.4653.125-42.825.3052.974-43.935.8523.376-42.346.0313.553-41.155.2952.615-50.665.8493.066-47.674.6032.024-56.086.3243.451-45.4工况VonMises应力原结构/MPa优化结构/MPa改变比值/%169.57047.174-32.2267.91245.443-33.1378.45452.087-33.6480.13453.449-33.3588.92550.101-43.7698.23353.582-45.5758.18738.030-34.6888.89759.609-32.9

表2给出了原支架结构与优化后结构在8个工况下位移和Von Mises应力的比较结果.由表中汇总数据可知优化后的结构在位移和应力两个方面的改变都比较大,位移减小最大值约56%,Von Mises应力减少最大值约45.5%,应力和位移降幅非常显著,力学性能有了很大的提升.底部横梁结构的减少引起了个别连接角铁的应力增大,最大值由260 MPa增加到271 MPa,增幅很小且在安全系数允许的范围内.对优化前后结构的重量进行比较,原支架结构的重量为20.6 kg,优化后的结构重量为15.4 kg,结构减重25.2%,结构重量减轻1/4.

5 结论

依据设备舱整体静强度分析结果,找出存在设计不合理的结构,将有明显应力集中的支架作为优化对象进行结构优化设计.对选定的优化区域划分实体网格,利用OptiStruct软件基于子结构法求解拓扑优化问题,快速精确地得到该区域最佳传力路径,并以此为依据修改原结构.与原结构相比,新结构在所有工况下的强度和刚度均有较大提升,结构位移和应力的分布更加均匀.此外,优化后结构重量减少25.2%,实现了设备舱结构的轻量化设计.

[1]宿崇,杨永勤,马纪军,等. 高速动车组设备舱支架结构抗疲劳性能研究[J].大连交通大学学报,2014,35(4):24-27.

[2]张泽锦. 高速列车设备舱支架损伤分析[D]. 北京:北京交通大学,2014.

[3]范乐天,李毅磊,高军,等. 基于焊接疲劳寿命仿真的裙板优化设计[J]. 焊接,2015(1): 41-43.

[4]相运成. 动车组设备舱结构研究[D]. 大连:大连交通大学,2012.

[5]张彩霞. 基于子结构技术的货车车体有限元分析[D]. 大连:大连交通大学,2008.

[6]马巧艳.B型地铁不锈钢点焊车车体性能仿真分析[D]. 大连:大连交通大学,2012.

[7]包学海,池茂儒,卢耀辉,等. 基于子结构法的车辆系统刚柔混合动力学建模方法研究[J]. 铁道机车车辆,2009,29(3): 8-11.

[8]马少坤,于淼,崔皓东. 子结构分析的基本原理和ANSYS软件的子结构分析方法[J]. 广西大学学报,2004,29(2):150-153.

Optimization Design of High-Speed Train Equipment Cabin Bracket based on Substructure Method

GAO Yuehua1, FAN Zheng1,CHENG Yajun2, XIE Suming1

(1. School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028, China;2. Technical Center,Changchun Railway Vehicle Co.,Ltd,Changchun 130062, China)

Topology optimization model is built, and optimization design is conducted by selecting equipment cabin as optimized object, according to static strength analysis of equipment cabin of high-speed train and the production practice. Considering the heaviest load case, optimization design for shrunk structure is achieved by the use of OptiStruct software based on substructure method. New bracket design is accomplished with reference to the result of topology optimization. Taking manufacturing factor into consideration, static strength analysis of the global structure is conducted on the basis of the design. Compared with the initial structure, it is found that stiffness and strength of the optimized bracket are promoted greatly and its weight reduces by about 25%. The optimization results provide valuable reference for innovative structural design of the high-speed train equipment cabin.

equipment cabin bracket; topology optimization; substructure method; structural design

1673-9590(2016)04-0033-05

2015-10-29

国家自然科学基金资助项目(11202041);中国铁路总公司科技研究开发计划资助项目(2014J004-N); 辽宁省自然科学基金优秀人才培育项目(2014028020);牵引动力国家重点实验室项目(TPL1402);辽宁省自然科学基金资助项目(2015020120)

高月华(1981-),女,副教授,博士,主要从事机车车辆CAD/CAE的研究E-mail:gaoyuehua@djtu.edu.cn.

A