某柴油机连杆结构改进与评估

王延荣, 刘海军, 刁占英, 朱锐锋, 张利敏, 刘玉婷

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 潍柴动力股份有限公司, 山东 潍坊 261041)

某柴油机连杆结构改进与评估

王延荣1, 刘海军2, 刁占英1, 朱锐锋1, 张利敏1, 刘玉婷1

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 潍柴动力股份有限公司, 山东 潍坊 261041)

针对某柴油机连杆在疲劳强度验证试验过程中发生的螺纹底孔位置断裂失效故障,进行了连杆试验载荷、材料性能、宏观断口及结构应力分析,指出了螺栓孔底部过渡尖锐造成应力集中是导致连杆在循环载荷作用下疲劳断裂的主要原因,据此提出连杆螺栓孔结构改进设计方案,通过结构应力仿真、疲劳强度仿真分析以及疲劳试验验证,结果均表明结构改进合理有效。

连杆; 有限元法; 疲劳强度; 失效

连杆是发动机动力传递中的重要功能件之一,连杆发生故障将导致重大事故,因此对连杆的评估和结构改进是设计人员关注的重点。另考虑到连杆在工作中受到拉伸、压缩和弯曲等交变载荷的作用,其疲劳强度又是设计中的重中之重[1-3]。目前,连杆疲劳评估主要采用疲劳试验的方法[4-8],因其能综合材料组织性能及加工工艺等因素的影响,所以仍是产品批量生产前最可靠的技术状态鉴定手段。现阶段连杆疲劳试验通常使用电液伺服疲劳试验系统,可采用正弦、方波和三角波等标准波进行考核,加载方式主要有恒定载荷比法和恒定最大压力法等。总体而言,连杆试验方法相对成熟,但针对大样本试验时耗时耗力,经济性差,因此多数情况采用数值疲劳仿真与试验测试相结合的方法。数值方法预测疲劳寿命可有效提高发动机零部件设计的成功率。国内在连杆断裂原因分析、仿真评估及结构改进方面研究成果较多[9-16],主要采用化学分析、扫描电镜观察、力学性能测试、金相检验、仿真分析、试验评估等多种方法,借助上述方法对不同的故障形式可组合不同分析方法开展研究。

本研究针对样件疲劳试验过程中连杆螺纹底孔位置断裂失效现象,通过多种方法开展断裂原因分析并定位断裂原因,据此提出连杆螺栓孔改进结构。通过应力仿真、疲劳仿真以及疲劳试验验证,有效提高了连杆的疲劳强度。

1 连杆断裂原因分析

1.1 连杆疲劳试验概况

某柴油机连杆采用强度验证法进行部件疲劳考核,试验加载采用IST电液伺服疲劳试验系统,系统最大动态加载能力±500 kN,加载载荷控制精度0.5%F.S。加载频率一般不超过30 Hz[1,7],本试验中加载频率为15 Hz,加速试验加载载荷120.0 kN,-382.0 kN,循环基数1×107,加载波形为正弦波,试验过程中保持载荷比Rf=3.18恒定。

根据制定的试验考核验证程序,抽样检测的3个试验子样全部从大头过渡圆弧处发生断裂,且断裂位置高度一致(见图1),未能满足强度评判接受准则,需进一步开展结构改进设计及评估验证。

图1 连杆断裂位置

1.2 试验载荷分析

连杆在实际工作中受力可分为两部分:一部分是活塞销施加的惯性力和气缸作用力,该部分力受摩擦的影响,但因影响较小而不予考虑;另一部分力是连杆本身运动产生的,包括往复惯性力、旋转惯性力和横向弯矩,横向弯矩所产生的应力相对较小,且其极值不与往复惯性力和旋转惯性力同时出现,因而不予考虑。综合考虑作用在连杆上的这两部分力的作用,可得连杆工作状态的拉伸载荷Fz和压缩载荷Fd:

Fz= Frot+ Fosz,

(1)

Fd= Frot+ Fosz-Fg,

(2)

Frot=(Mrot)Rω2,

(3)

Fosz=(Mrecip+Mp)(1+λ)Rω2,

(4)

Fg= pZmax(πD2)/4。

(5)

式中:Frot为连杆旋转惯性力;Fosz为连杆最大往复惯性力;Fg为最大气缸作用力;Mrot为连杆旋转惯性质量;Mrecip,Mp分别为连杆,活塞组往复惯性质量;R为曲柄回转半径;ω为最大角速度;pZmax为气缸最大燃烧压力;D为气缸直径。

根据发动机的结构特性参数,核定在临界转速/标定工况下,连杆承受的拉、压载荷分别为74.6 kN,-238.5 kN。

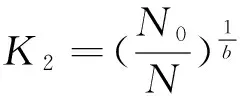

在疲劳试验机上进行连杆疲劳性能试验时,需要通过试验载荷强化来实现验证与实际使用效果的匹配。载荷强化系数通过考虑两个方面的模拟差异来确定:一方面,通过考虑期待的存活率P和10%~90%变异系数α与试验验证获得的50%存活率结果差异,获得载荷强化系数K1;另一方面,通过预定的试验循环基数与期待的寿命及强度衰减率结合,获得预定循环基数对应的载荷强化系数K2。

K1= 10(-φ-1(1-P)lga/2.564)。

(6)

(7)

(8)

根据该柴油机80 000 h寿命要求及99.9%的期待存活率,通过式(6)、式(7)核算K1与K2,获得试验载荷强化系数为1.6。由此,最终确定试验加载拉、压载荷分别为120.0 kN,-382.0 kN。上述载荷施加分析表明,所施加的载荷并非是导致连杆断裂的主要原因。

1.3 连杆材料分析

对断口附近的基体进行化学成分分析,结果见表1。对连杆取样进行力学性能检测,结果见表2。经对比可知,连杆的化学成分及力学性能符合技术标准要求,材质合格,非导致连杆断裂的主要原因。

表1 连杆化学成分

表2 连杆材料力学性能

1.4 断裂原因定位

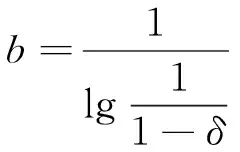

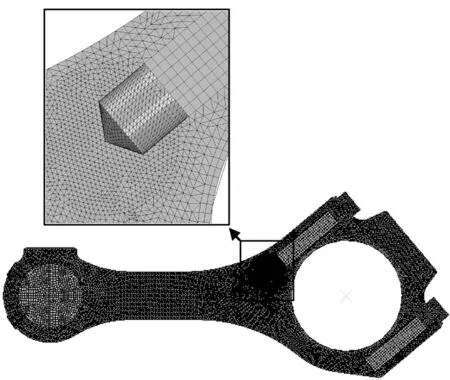

为进一步分析连杆的断裂原因,通过考察试验连杆可知:其断裂位置高度一致,均位于连杆大头与杆身过渡区域;从宏观断口看,裂纹起始于螺纹底孔锥角过渡处(见图2a),对连杆断裂部位进行解剖分析(见图2b),连杆螺栓底孔为118°锥角结构,锥角结构处过渡尖锐,容易引起应力集中。为验证上述推断,采用有限元仿真分析研究连杆断裂位置应力分布,为试验提供支撑。图3示出了有限元仿真模型及局部结构放大图。由于本对比方案仅关心螺纹底孔结构改变对应力的影响,因此小头与衬套仅作接触处理,未施加过盈量。连杆大头的半径过盈量采用0.04 mm,连杆瓦与模拟曲柄销的刚性面采用间隙接触,其余接触均为绑定接触,模拟曲柄销的刚性面位移自由度为全约束。此外,该模型采用的是半连杆模型,因此螺栓预紧力,拉、压载荷也为全连杆所施加载荷的一半,分别为52.5 kN,54.5 kN和171.5 kN。

图2 宏观断口及局部结构

图3 有限元仿真模型及局部结构放大图

对比应力测试与仿真分析结果(见图4),发现在断裂部位的应力幅相差85 MPa左右,进一步证实该部位存在应力集中。因此,可以初步判断螺栓孔底部过渡尖锐造成应力集中是导致连杆在循环载荷作用下疲劳断裂的主要原因。

图4 原方案有限元分析结果

2 连杆结构改进设计及验证

2.1 连杆结构改进方案设计

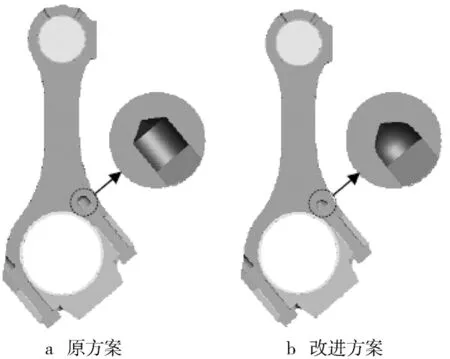

通过上节分析,原设计螺纹孔的深度为35.5 mm,锥角过渡处为半径0.5 mm的刀型角,应力在过渡尖角处集中,另外由于螺纹孔加工深度的问题,尖角处距离连杆外部的最短直线距离较小,导致该部位的疲劳安全系数较低。因此,改进设计方案从增加尖角处的壁厚及降低尖角处应力集中着手,即将螺纹孔的深度调整为30.5 mm,锥角过渡处调整为3 mm圆角,方案对比见图5。

图5 连杆结构方案对比

2.2 连杆疲劳寿命评估

计算使用连杆组件全模型进行疲劳寿命分析,分析模型中各零部件的材料属性、约束及加载保持一致,应力计算所使用软件为Abaqus 6.10。

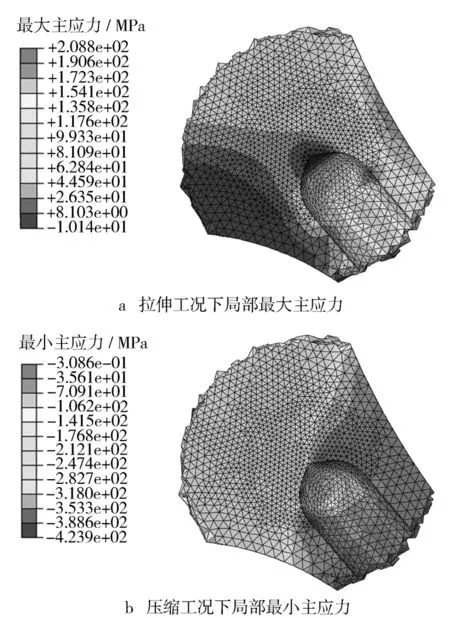

由于两连杆改进部分仅涉及螺栓底孔部分,因此在分析中详细定义了局部网格。结合图4和图6可知,原连杆与改进连杆在拉伸工况下,螺栓末端与螺栓孔绑定区域均存在较大拉应力,应力分布形式及大小相近;压缩工况下,原连杆螺栓孔底部锥角与侧壁连接处存在较大压应力,而改进连杆底部与侧壁采用弧线过渡,有效降低了该区域的压应力,其最大压应力由364 MPa降为240 MPa。

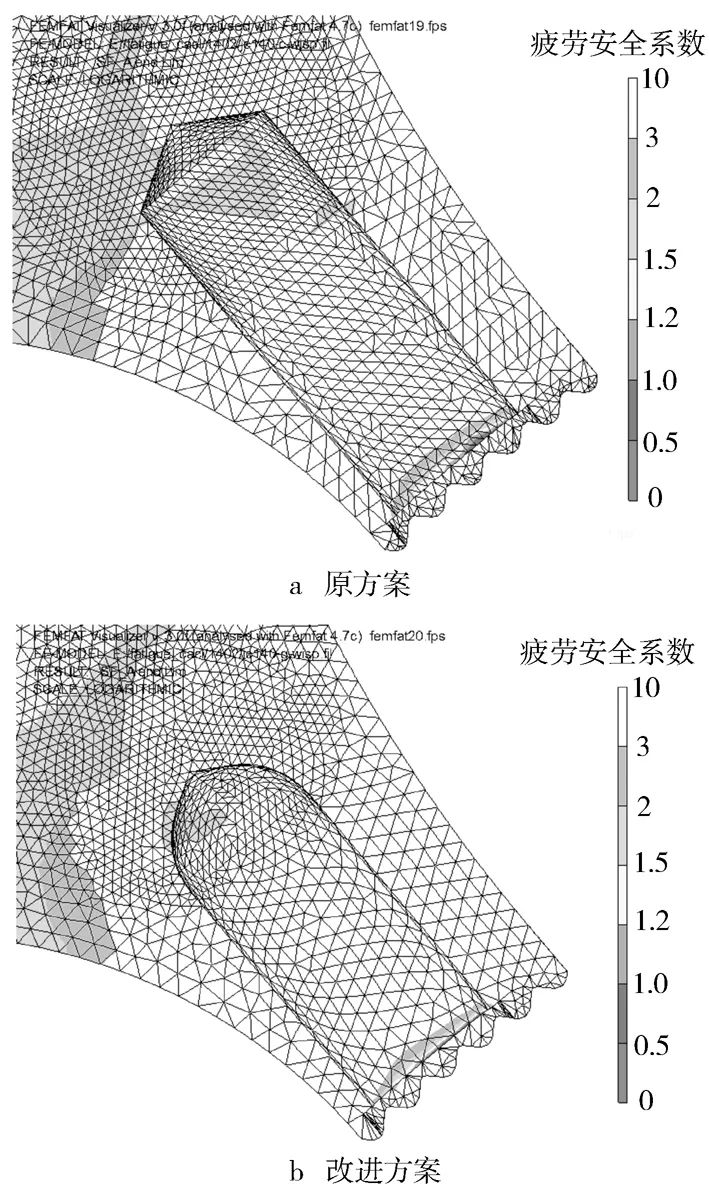

为了评估连杆在拉压工况交替作用情况下的高周疲劳安全系数,在疲劳分析的设置中综合考虑了平均应力、局部应力梯度、工艺尺寸和表面粗糙度等影响因素。近似选取Femfat软件材料库中42CrMo材料疲劳特性数据,且设置99.99%的存活率。图7示出了原连杆和改进连杆的高周疲劳安全系数,其中原连杆方案在螺栓底孔与侧壁过渡区域最小疲劳安全系数为1.09,位于许用安全系数边界;而改进连杆螺栓孔底弧面处的最小疲劳安全系数为1.58,远高于原连杆方案。由此表明,改进连杆较原连杆安全系数有较大提高。

图6 改进方案有限元分析结果

图7 原方案与改进方案连杆螺栓孔底部高周疲劳安全系数分布

2.3 连杆疲劳试验验证

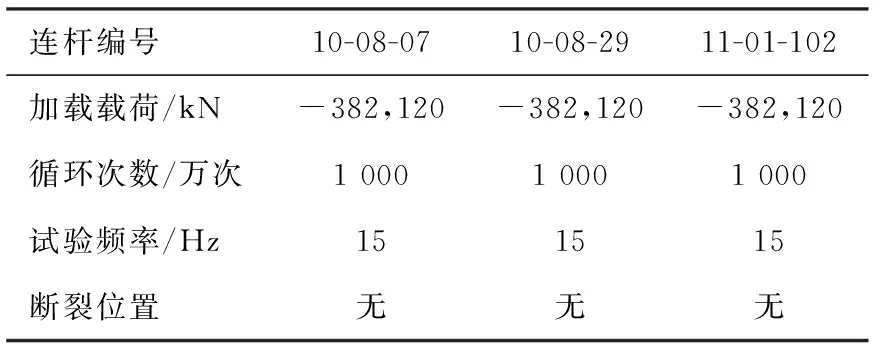

为验证改进方案的疲劳性能,按照原方案连杆材料及制造工艺路线,制造了连杆试验件并开展疲劳试验验证。抽取的3支改进设计后的连杆试验件,疲劳试验中在重点考察区域未发生断裂失效,试验件通过了规定的试验验证程序,进一步验证了改进结构对于改善螺栓孔应力集中以及提高结构疲劳特性方面的有效性。其中试验过程监控见图8,试验结果记录见表3。

图8 连杆试验过程监控图

连杆编号10-08-0710-08-2911-01-102加载载荷/kN-382,120-382,120-382,120循环次数/万次100010001000试验频率/Hz151515断裂位置无无无

3 结束语

针对某柴油机连杆强度试验中同一位置重复断裂的现象,通过载荷、材料、结构分析,发现螺栓孔锥角结构应力集中是导致疲劳断裂的主要原因,据此调整锥角为弧形过渡并降低螺栓高度,通过应力分析、疲劳分析以及疲劳试验评估证明了改进结构对于降低螺栓孔应力集中以及提高疲劳特性的有效性。

[1] 张自明,许春光,郑巍,等.频率变化对连杆动态应力的影响研究[J].车用发动机,2011(6):71-75.

[2] 屠丹红,姜树李,鱼春燕.498柴油机连杆的改进设计[J].车用发动机,2005(1):16-19.

[3] Lee L L,Jwo Pan,Hathaway R B,et al.疲劳试验测试分析理论与实践[M].张然治,译.北京:国防工业出版社,2011:1-5.

[4] 景国玺,王延荣,张儒华,等.发动机连杆疲劳强度试验及寿命预测方法研究[J].车用发动机,2013(4):41-45.

[5] 侯晔星,刁占英,王延荣,等. 连杆疲劳试验方法研究及改进[J].小型内燃机与摩托车,2013,42(2):35-38.

[6] Hiroyuki T, Naoki T. An experimental study of connecting rod big ends[C]. SAE Paper 950202,1995.

[7] Griza S, Bertoni F, Zanon G, et al. Fatigue in engine connecting rod bolt due to forming laps[J]. Engineering Failure Analysis,2009,16(5):1542-1548.

[8] Moon Kyu Lee, Hyungyil Lee, Tae Soo Lee, et al. Buckling sensitivity of a connecting rod to the shank sectional area reduction[J]. Materials & Design,2010,31(6):2796-2803

[9] 徐灏.疲劳强度设计[M].北京:机械工业出版社,1981:26-43.

[10] 宋建锋,白莹,李辉春,等.柴油机连杆的失效分析[G]//中国内燃机学术年会论文集.昆明:中国内燃机学会,2014:167-171.

[11] 何柏岩,陈寺专,裴毅强,等. 基于多体动力学的479Q发动机连杆载荷与强度分析[J].内燃机工程,2011,32(4):39-45.

[12] 谈梅兰,武国玉,梁福祥. 基于Abaqus的连杆疲劳分析[J].中国机械工程,2013,24(5):634-638.

[13] Rasekh M,Asadi M R,Jafari A,et al.Obtaining Maximum Stresses in Different Parts of Tractor (Mf-285) Connecting Rods Using Finite Element Method[J].Australian Journal of Basic and Applied Sciences,2009,3(2):1438-1449.

[14] 王仕勤,梅建平,刘晗婧. 柴油机主连杆断裂原因分析[J].材料热处理技术,2010(8):174-176.

[15] 王延荣,刁占英,熊毕伟,等. 柴油机连杆疲劳断裂原因分析[J].车用发动机,2013(5):71-73.

[16] 何元章,夏国祥,王文建,等. 某发动机连杆断裂原因分析的研究[J].内燃机与配件,2012(2):23-25.

[编辑: 潘丽丽]

Structure Modification and Evaluation of Diesel Engine Connecting Rod

WANG Yanrong1, LIU Haijun2, DIAO Zhanying1, ZHU Ruifeng1, ZHANG Limin1, LIU Yuting1

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China; 2. Weichai Powef Co., Ltd., Weifang 261041, China)

For the fracture failure at the bottom of screw thread hole during the fatigue test of connecting rod of a diesel engine, the test load, material performance, macroscopic fracture and structure stress were analyzed. It was pointed out that the concentrated stress caused by the sharp transition at the bottom of screw thread hole was the main reason for fatigue fracture under cyclic loading. Then the improved scheme of connecting rod screw thread hole was put forward, and the simulation of structural stress and fatigue intensity and the verification of fatigue test were carried out. The results show that the improved structure is feasible and effective.

connecting rod; finite element method; fatigue intensity; failure

2015-12-14;

2015-12-29

王延荣(1979—),男,副研究员,研究方向为柴油机零部件设计与强度评估;r_wang70@126.com。

10.3969/j.issn.1001-2222.2016.02.003

TK423.32

B

1001-2222(2016)02-0012-05