浅析散热器材料对其散热的影响

张强

(甘肃长风电子科技有限责任公司,甘肃 兰州 730070)

浅析散热器材料对其散热的影响

张强

(甘肃长风电子科技有限责任公司,甘肃兰州 730070)

首先分析了散热片的散热原理及影响散热的各种因素。然后总结了不同形式的流场设计,建立了散热片的三维实体模型。最后对比分析不同材料散热片对其散热效率及温度分布的影响。结果表明,在实际工程应用中是有效的。

散热片;吸附;热分析

1 概述

虽然现在的散热器在制造工艺上有了很大的改进,但电子元器件功率的不断提升导致了更多热量的产生。热量能否快速有效地散发出去直接影响电子元器件的工作性能及寿命。所以,散热器的散热性能是决定电子元器件正常工作的关键因素。所以,有必要对散热片的散热机理及其影响因素进行深入研究,来维持散热片的散热性能,保证机器设备的正常运行。

2 影响散热片散热的因素

热主要通过三种途径来传递,它们分别是热传导、热对流和热辐射[1,2]。

1)热传导是指通过物体之间直接接触,热量从温度高的物体传递到温度低的物体。热量的传递速度和能力取决于物体的导热性能以及物体之间的温度差。热量是从温度高的物体传向温度低的物体,温差越大,热量的传递速度越快。

2)热对流是指热量通过流动介质 (气体或液体)从空间中的一处传到另一处,即由受热物质微粒的流动来传播热能的现象。影响热对流的因素主要有:通风孔洞的面积、温度差、通风孔洞的高度及流动介质。

3)热辐射是一种可以在没有任何介质的情况下,不依靠分子之间的碰撞和气体或者液体的流动就能够达成热交换的传递方式。影响热辐射的主要因素有:(1)热源的材料。材料的比热越小,向外辐射能量的速度就越快。(2)表面颜色。颜色光亮的(如白色或银色)物体表面吸收或释放能量的速度较慢,而深颜色(黑色)的物体表面吸收和释放辐射能量的速度则相对较快。

散热片主要是靠外壁将热量传给空气的,空气流速越大,散热效率越高。它的散热量,是和散热器的平均温度及室内温度的温差有关,温差越大,散热量越大。

因此,要加大散热量,应在散热器的外壁上想办法,一是增加外壁的散热面积;二是加快空气流动速度;三是提高外表面温度,即降低室内温度增大温差。四是散热器材料的选择。而影响散热面积的主要是散热片的形状及其排布形式。

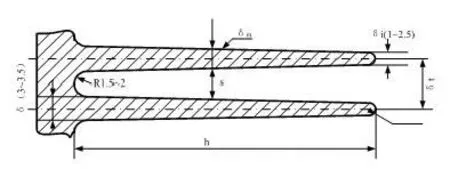

2.1散热片的基本型式及形状参数

散热片可制成抛物线、三角形、梯形和矩形等型式,如图1所示。

图1 散热片的基本型式

从传热角度考虑,最理想的散热片形状是抛物线型。图1(a)示,两根抛物线交于散热片的顶点。根据传热性能分析可知,由于散热片根部至顶端的每单位距离上,温度差为常数。所以,在同样材料重量的情况下,与其他型式相比,抛物线散热片的散热效率高,而且,冷却空气流动到根部的阻力也小。其次是三角形的散热片图(b),它同样具有较高的散热效率。但这两种形式的散热片都不实用,这是因为散热片的形状,不仅取决于理论上的传热要求,还应考虑结构和工艺。实际上,散热片的形状对散热效率的影响并不大,一般不会超过8%。所以,为便于制造和保证强度等缘故,常采用梯形或矩形的散热片型式,图(c)和(d)。

散热片的形状参数,主要根据散热要求和制造条件决定,其形状参数如图2所示。一般来说,为了加强散热,必须相应的增加散热面积和散热片数量。所以节距δr和平均厚度δavg趋向减小。

图2 散热片的形状参数

节距是影响散热效果较大的参数,小节距可在较小的散热面情况下增加散热片数和散热面积,改善散热效果。但过分追求小节距会增加冷却空气的流通阻力,散热情况反而会恶化。

2.2散热片的材料

从散热片的材料来分,主要分为全铝、全铜和铜铝结合3种[3]。铝的散热性好,重量轻且易加工,成本较低,因此市场上的低端散热器多为铝制。全铜制作的散热器多用于超频和高端的散热。铜铝结合的方法制作面向中端主流市场的散热片,采取铜吸热并将热量传递至铝鳍片,然后由铝鳍片将热量散发出去,已达到更好的效果。

2.3流场的形式及特征

散热片的流场结构主要是为两个目的服务的:(1)收集与其装配在一起的电子元器件产生的热;(2)将收集到的热量尽可能迅速的散发出去。常见的流场形式主要有以下三种基本类型:

平行流场如图3(a)所示,在平行图案结构中,流体(热量)均匀地分布于每一个直沟道。平行图案的一个显著优点是各部分的温度分布均匀。但可能出现的问题是:由于灰尘和絮状物聚集在某个通道,热流会绕道前行,导致热量分布不均匀,局部的热量无法散发出去,这就可能使电子元器件局部受热而无法正常工作。

蛇形流场如图3(b)所示,图形只存在一个流动路径,需要额外的功(风扇提供)来推动。因此在平行于散热片底板和鳍片交线的方向,流体(热量)是被推着离开通道。热量的排出能力比较好。但是,一旦通道的某处被堵,将引起流体在整个通道都不能顺利流动,会使散热面积大幅度减少,进而引发故障。同时,如果通道过长、转弯过多,蛇形设计会导致很大的压降。

叉指形流场如图3(c)所示,其特点是流道不连续的,流道是死端的。流体被强制对流于散热片及周围空气之间。同时,一旦散热片间某处被堵,这将会阻碍下流的散热,会使热量局部聚集无法散发出去,可能使散热器及电子元器件出现故障,甚至损坏元器件[4]。本文是以最简单的流场结构——平行流场进行设计并分析。

图3 不同形式的流场几何图形

3 CPU散热器建模及其热分析

3.1不同材料模型上的温度分布分析

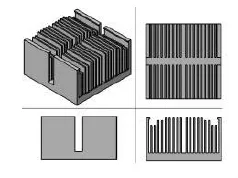

CPU散热片是电脑CPU散热片的组成部分之一,一般由铝合金制成。为达到良好的散热效果,散热片一般都是尽量增加散热面积,多采用许多鳍片并排的结构。

为了便于模拟分析,在上述的建模过程中还创建了散热鳍片比较少的模型。其几何参数如下:底板及侧鳍片的尺寸不变;第一组鳍片厚为1,间隙为2,高为28;第二组鳍片厚为1,间隙为2,高为26;第三组鳍片厚为1,间隙为1.6,高为22;各组鳍片间的间隙均为2。其三视图及轴测图如图4所示。

在这部分内容中,散热器底板放在均匀加热的金属板上,其表面温度T=60℃,周围空气温度Tf= 23℃,散热片与空气的自然对流系数h=5.42W/(m2· K)[5]。

图4 散热片三视图及轴测图

不锈钢材料、铜材料及铝材料散热器的热分析方法同不锈钢的唯一不同之处就在于材料的选择。分析后的温度变化如图5所示。

图5 不同材料散热器的热分析

3.2结果分析

虽然从静态分析结果我们很难看出三种材料的散热效果,但是从瞬态分析结果,即30s时的温度概貌。我们可以看出,在这三种材料中铜的瞬间吸热能力确实最快,铝次之,不锈钢的吸热能力最差。另外,侧鳍片顶点的温度变化曲线显示出,在这三种材料中,铝的散热最好,在大约1500s之后将达到稳定状态,铜的散热效果次之,不锈钢的最差。

4 总结

本文分析了散热片散热的机理,并总结了影响散热片散热的影响因素。在此基础上,建立了散热片三维模型,并模拟分析了散热片上的稳态温度分布和瞬态温度分布。设计并分析了不同材料对散热的影响。由于所学知识有限,本文建立了简单的散热器三维模型并分析了其温度分布,得出了相应的结论。

[1] 杨世铭,陶文铨.传热学[M].北京:高等教育出版,2006.

[2] 陈占秀,孙春华,周泽平.CPU散热器数值模拟分析及材料选择的研究[J].河北工业大学学报,2008,37(1):86-89.

[3] 付桂翠,高泽溪.影响功率器件散热器散热性能的几何因素分析[J].电子器件,2003,26(40):355-356.

[4] 刘衍平,高新霞.大功率散热器内腔流场分析[J].中国电力教育,2005:55-57.

[5] 姚黎,孙费梅.散热器热设计与分析[D].中国电子学会电子机械工程分会.2005年机械电子学学术会议.2005机械电子学学术会议论文集,2005.

TB657.5