土壤固化剂加固细粒土路基的应用研究

张东海

(山西路桥第一工程有限责任公司,山西 太原 030006)

目前,细粒土路基常用水泥稳定砂石来加固,但随着我国公路事业的快速发展,砂石材料已不能满足日益增长的需求,且砂石的过量开采会破坏环境、致使资源消耗、生态恶化[1]。另一方面,一些地区砂石资源匮乏,满足不了公路建设要求。土壤固化剂作为一种新型工程材料,能够迅速改善土体的工程性质,提高其强度[2]。因此,在满足一定的经济效益情况下,可利用土壤固化剂稳定细粒土路基,使其具有与水泥砂石相当的功能。国内外已对土壤加固技术展开了较全面的研究。Zalihe等[3]通过试验发现,采用粉煤灰与石灰作为固化剂,可显著改善石灰膨胀性黏土的性能;Kate等[4]对液体离子固化剂加固土的应用展开了研究,发现液体离子固化剂可较好地提高土体的强度,满足工程应用要求。20世纪80年代,我国开始研发土壤固化技术,并取得了可喜的成果。李迎春[5]等在黏土与粉土中分别加入复合固化剂,发现黏土与粉土中的活性物质被激发,生成CSH胶凝,加固效果显著;肖亚子等[6]用石膏来稳定石灰土,并取得了良好的加固效果。但国内外对土壤固化剂加固细粒土路基的应用效果及路用性能尚不完善。

通过室内试验,本文对固化剂加固细粒土的无侧限抗压强度、回弹模量以及承载比性能进行了研究,并通过工程实例对固化剂稳定细粒土基层的路用效果进行了分析评价。

1 试验材料

1.1 砂土与黏土

试验所选用的细粒土分为砂土与黏土,均取自某一级公路项目的路基填土,砂土颗粒分析如表1所示。按照《公路土工试验规程》(JTG E40—2007)[7],由重型击实试验,可得到砂土及黏土的相关物理参数如表2、表3所示。

表1 砂土的颗粒分析

表2 砂土的物理参数

表3 黏土的物理参数

1.2 固化剂

本试验所采用的土壤固化剂为粉末固化剂,其成分主要为一些活性材料,并配入一定量硅酸盐水泥、减水剂、活性激发剂与高分子聚合材料等。固化剂中的这些成分能与土壤作用,发生一系列的物理及化学反应,从而提高土壤的强度及性能。

2 固化剂稳定细粒土路用性能研究

2.1 固化土的室内击实试验

为分析固化土的最大干密度与最佳含水率,为现场施工提供参考,试验采用CSK-VI型多功能电动击实仪,取固化剂的掺入量为10%,按照《公路工程无机结合料稳定材料试验规程》JTG E51—2009[8],分别进行固化砂土、固化黏土的室内击实试验,可得如图1所示试验结果。

图1 加固土的干密度与含水量的关系

由图1可知,固化砂土的最佳含水率与最大干密度分别为9.2%、1.927 g/cm3,固化黏土的最佳含水率与最大干密度分别为14.3%、1.742 g/cm3。

2.2 固化剂掺入量对加固土的无侧限抗压强度的影响

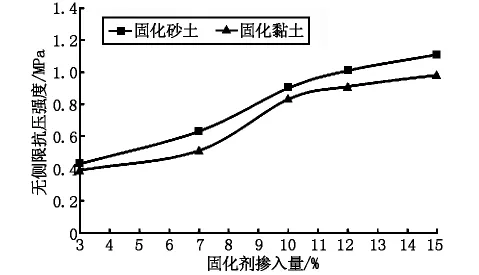

取固化剂的掺入量分别为3%、7%、10%,12%、15%,将自然风干后的砂土与黏土分别过5 mm筛。本试验采用的应变控制式无侧限压缩仪,型号为YYW-II型,参照《公路工程无机结合料稳定材料试验规程》JTG E51—2009[8],按最佳含水率分别制定试块,标准养护28 d后,测定其无侧限抗压强度,结果如图2所示。

图2 不同固化剂掺量下的无侧限抗压强度

由图2可知,随着固化剂掺量的增加,砂土与黏土的无侧限抗压强度均有较好的增加。其中,固化剂对砂土的加固效果要优于黏土。当固化剂的掺入量由7%提高到12%时,固化黏土与固化砂土的无侧限抗压强度迅速增加,其中,固化砂土的无侧限抗压强度增长了0.381 MPa,固化黏土的无侧限抗压强度增加了0.413 MPa。当固化剂掺入量大于12%后,两种不同路基土的无侧限抗压强度的增长幅度逐渐减少。这是因为随着固化剂掺入量的增加,固化剂与土壤的反应逐渐趋于饱和,加固作用逐渐达到临界点。因此,在工程应用中,考虑到经济效益,建议取固化剂的掺入量为10%。

2.3 龄期对固化土无侧限抗压强度影响

取固化剂的掺入量为10%,按照《公路工程无机结合料稳定材料试验规程》JTG E51—2009[8],分别测得固化砂土、固化黏土在不同龄期下的无侧限抗压强度,可得如图3所示结果。

图3 固化土在不同龄期下的无侧限抗压强度

由图3可知,随着龄期的增加,固化剂稳定砂土与黏土的无侧限抗压强度逐渐增加。其中,固化剂的掺入使得砂土与黏土的早期强度迅速增加,砂土与黏土在龄期为28 d时,其无侧限抗压强度分别增长了0.612 MPa、0.412 MPa。另一方面,随着龄期的增长,两类固化土的无侧限抗压强度的增长幅度逐渐减弱,直到最大值。

2.4 加固土的回弹模量及浸水膨胀量

本试验所采用的仪器为HM-1型回弹模量测定仪,固化剂的掺入量为10%,固化砂土混合料的最佳含水率与最大干密度分别为9.2%、1.927 g/cm3,固化黏土混合料的最佳含水率与最大干密度分别取14.3%、1.742 g/cm3。按照《公路工程无机结合料稳定材料试验规程》JTG E51—2009[7],加载速度调至4~4.5 mm/min,分别测定两种加固土的回弹模量及浸水膨胀量,可得如表4所示试验结果。

表4 加固土的回弹模量及浸水膨胀量

由表4可知,掺入固化剂后的砂土与黏土的回弹模量值在549~834 MPa之间,浸水后的膨胀量在0.004 6%~0.021 9%之间。其中,固化砂土的回弹模量值要大于固化黏土,浸水膨胀量小于固化黏土。由表4所示可知,掺入固化剂后的砂土与黏土,其变形性能较好,两类土的回弹模量值与无侧限抗压强度值存在一定的正相关关系。

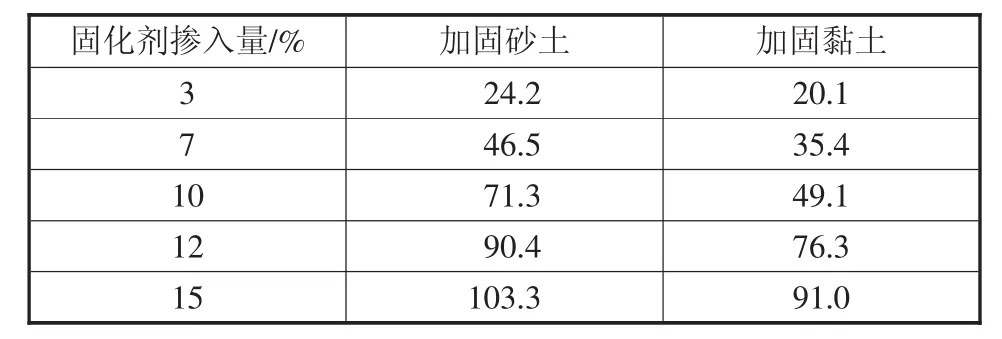

2.5 加固土的承载比

工程中,一般用CBR值作为路基土、路面材料的设计参数,为测定两类加固土的承载能力,进行承载比试验。本试验采用ZSY-13型承载比测定仪,表5为在不同固化剂掺入量下,龄期为60 d时,按照《公路土工试验规程》(JTG E40—2007)[7]进行承载比试验得到的结果。

表5 加固土的承载比试验结果

由表5可知,随着固化剂掺入量的增加,砂土与黏土的承载比逐渐增加。其中,固化砂土的承载比大于固化黏土,且当固化剂掺入量由3%增加到10%的过程中,固化砂土的承载比要明显优于固化黏土。

3 工程应用与效果评价

3.1 工程概况

本文依托某新建一级公路项目展开固化剂稳定细粒土路基的研究,该公路跨越黏土与砂土区域较广。该公路K54+300—K55+300段为固化砂土试验路段,K563+120—K564+120段为固化黏土试验路段,黏土与砂土的物理参数同表2、表3所示。施工中,固化剂的掺入量为10%,固化砂土与固化黏土的最佳含水率分别取9.2%,14.3%。采用大型机械设备将混合料拌合均匀后,对路基进行铺筑、压实。

3.2 压实度检测

按照《公路工程质量检验评定标准》JTG F80/1—2004[9],采用灌砂法对试验路段进行压实度检测,由检测结果可知,固化砂土试验路段的压实度平均值为98%,且各桩号的压实度值均大于96%;固化黏土试验路段各桩号的压实值均大于97%,平均压实度达到了99%。因此,各试验路段的压实度均满足施工要求。

3.3 钻芯取样分析

路基施工完成并养护60 d后,对各试验路段进行钻芯取样,对 K54+300—K55+300段、K563+120—K564+120段,每间隔100 m,取3个试验,各路段均取得30个试验,分别进行无侧限抗压强度检测。

检测结果表明,固化砂土路段的无侧限抗压强度平均值为1.21 MP,大于室内试验所测值1.13 MPa;固化黏土路段的无侧限抗压强度平均值为1.03 MPa,大于室内试验所测值0.92 MPa。因此,各试验路段路基均有较好的抗压强度,且满足相关标准。

3.4 沉降观测

路基养护60 d后,对试验路段进行弯沉检测。按照《公路路面基层施工技术细则》JTG/TF20—2015[10],选取具有代表性的横断面埋设沉降板,可得各横断面的路基沉降量观测值如表6、表7所示。

表6 K54+300—K55+300段路基的沉降观测表(固化砂土)

表7 K563+120—K564+120段路基的沉降观测表(固化黏土)

如表6、表7所示,砂土与黏土路基在掺入固化剂后,其路基沉降量满足相应的沉降量控制标准,且具有较好的强度。由此可知,固化剂的掺入能够有效控制砂土与黏土路基的沉降,增加路基的抗压强度,保证路基的长期性能。

4 结论

a)随着固化剂掺入量的增加,砂土与黏土的无侧限抗压强度均逐渐增加;当固化剂掺入量大于12%后,砂土与黏土的无侧限抗压强度的增长幅度逐渐减少。

b)随着龄期的增加,固化剂稳定砂土与黏土的无侧限抗压强度逐渐增加;固化砂土的回弹模量值要大于固化黏土,浸水膨胀量小于固化黏土。

c)随着固化剂掺入量的增加,砂土与黏土的承载比逐渐增加。其中,固化砂土的承载比大于固化黏土。

d)工程应用中,建议固化剂掺入量取10%,固化砂土与固化黏土的最佳含水率分别取9.2%,14.3%,固化剂的掺入能够有效控制砂土与黏土路基的沉降,增加路基的抗压强度。