基于排烟内筒牛腿梁的玻璃钢制件剪切性能模型实验法*

周磊,黎大胜,侯锐钢

基于排烟内筒牛腿梁的玻璃钢制件剪切性能模型实验法*

周磊1,黎大胜2,侯锐钢1

(1.华东理工大学材料科学与工程学院,上海 200237; 2.华东电力设计院,上海 200237)

牛腿梁作为玻璃钢排烟筒中承受压剪作用的关键细部结构,由于其形状和受力形式的特点,很难用现有的剪切强度标准方法进行实验研究。结合牛腿梁结构的形状特点和受力特点,探索性地采用模型试验法模拟排烟筒工程中的牛腿梁结构并进行剪切性能的实验研究。主要考察了在压缩作用力下,牛腿梁结构的形状以及铺层结构变化与剪切性能的关系。通过模型实验法发现,牛腿梁的厚度和铺层结构变化对其剪切性能有重要影响。

玻璃钢排烟内筒;牛腿梁;模型实验法;铺层方式

玻璃钢又称玻璃纤维增强塑料,是由高强度的玻璃纤维和树脂复合而成的兼具结构性和功能性的新型复合材料。玻璃钢的破坏大多是由于层间分离引起的,层间剪应力的存在能够使玻璃钢在较小的面内载荷作用下出现脱层和失效,因而玻璃钢层合板层间剪切强度一直是复合材料研究的一个重要内容,但是目前还没有完全正确的层间剪应力失效准则[1-2]。为了使分层的危险减到最小,建立一个层间剪应力模型,计算不同铺层方式、不同铺层厚度等因素对玻璃钢层合板层间强度的影响,对于指导玻璃钢复合材料的铺层和结构设计有很大的指导意义。

随着社会对发展清洁能源的要求和湿法脱硫技术的普及,玻璃钢排烟内筒逐渐成为国内未来火力发电厂烟囱的重要形式,应运而生的大唐淮北虎山发电厂玻璃钢排烟内筒便是业内标志性建筑之一。笔者通过建立模型实验对玻璃钢排烟筒牛腿梁的压剪性能进行优化设计研究[3]。通过模型试验法研究牛腿梁的剪切强度与牛腿梁厚度变化以及铺层结构变化之间的关系,并且对牛腿梁失效形式进行相应的考察,通过分析得到优化的牛腿梁结构。

1 玻璃钢牛腿梁结构分析

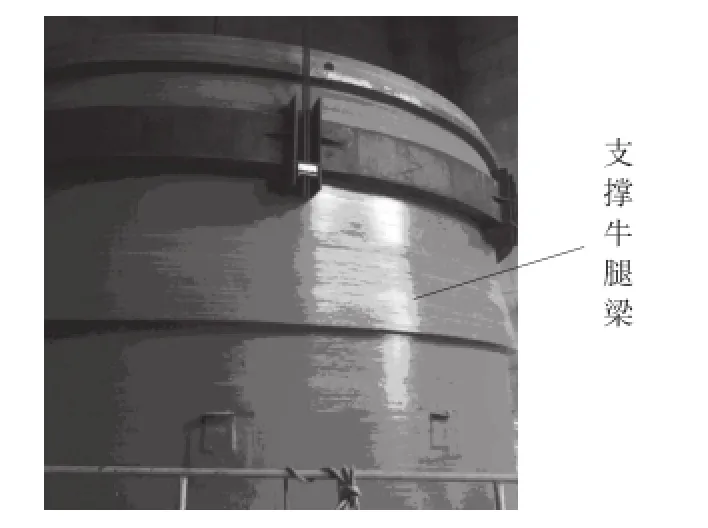

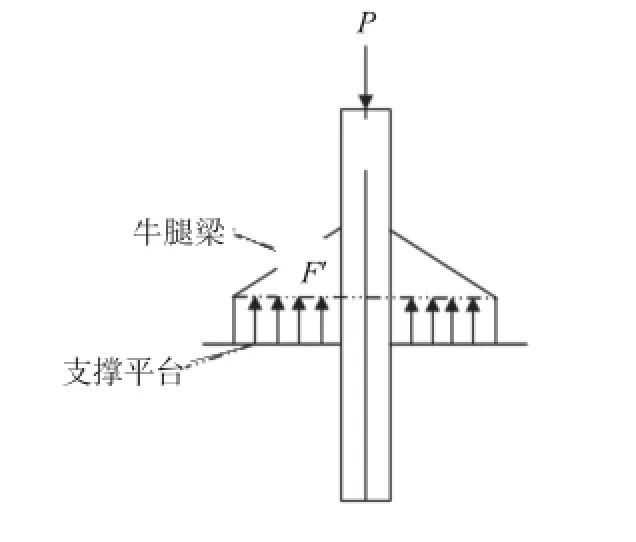

玻璃钢牛腿梁(又称支撑环梁)如图1所示。其在排烟筒中起到承上启下的作用,整体的玻璃钢排烟筒是由多节筒体对接,并通过牛腿梁装置支撑的结构,牛腿梁承受着来自于牛腿梁上端多节筒体重力带来的作用,同时也承受着其它载荷而导致的组合力作用。因此牛腿梁的承载力是玻璃钢排烟筒工程中一个重要参数,尽管在实际工程中存在复杂的组合力作用于牛腿梁,但归根结底都是对牛腿梁抗压剪性能的一种考验。笔者采用模型实验法,将工程中复杂的组合力简化,探究牛腿梁在压缩应力下的剪切强度。

图1 玻璃钢筒体牛腿梁图

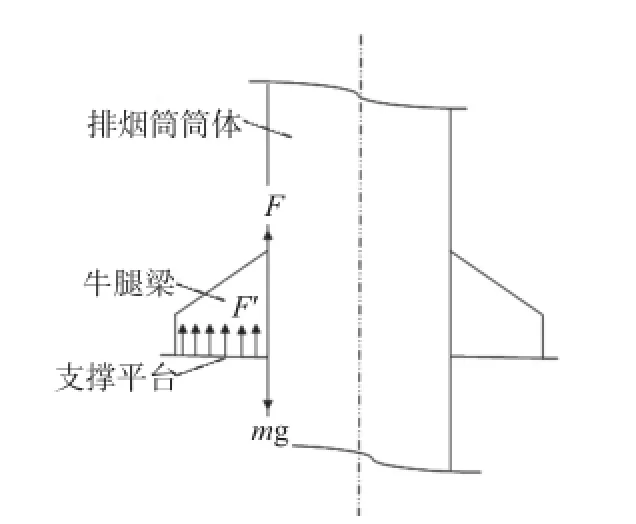

图2示出牛腿梁受力示意图,筒体自身受到向下的重力,而在筒体外圈缠绕成型的承重牛腿梁受到来自钢架支撑带来的向上的支撑力,因此在牛腿梁和筒壁之间往往会产生交界处的层间剪切作用力。牛腿梁与玻璃钢筒体之间层间性能的好坏是考量牛腿梁实际性能的重要标准[4-7]。

图2 牛腿梁示意图

2 模型实验法

由于用基本的层间剪切强度测试方法如短梁剪切法、双切口拉剪法等不能够充分表现出牛腿梁的真实受力状态,因此模型试验法是通过模拟玻璃钢牛腿梁和筒体两者的形状,重点考察在同样的受力形式下,牛腿梁和玻璃钢筒体之间会发生怎样的剪切破坏形式,实验将玻璃钢筒体和牛腿梁简化成易于后期进行测试的矩形模型。

由于实际牛腿梁形状不具备测试所要求的试样条件,因此试验通过整体形状的简易变形,使其能够与现有的测试方法相结合。在试验中利用简易的工具,采用标准压缩测试的方法进行牛腿梁层间剪切强度的测试。牛腿梁尺寸示意图见图3,H1表示样条总长度,H2表示牛腿梁与筒体接触长度;H3为牛腿梁最厚部分的长度;a为牛腿梁的缠绕厚度;b为样条的宽度。根据公式(1)进行层间剪切强度值的计算[8-11]:

式中:σ——剪切强度;

PU——最大失效载荷。

图3 牛腿梁尺寸图

3 实验部分

3.1原材料

乙烯基酯树脂:工业级,亚仕兰(中国)投资有限公司;

异辛酸钴:工业级,上海淘源钴业有限公司;

过氧化甲乙酮:工业级,阿克苏诺贝尔(中国)投资有限公司;

乙酰丙酮:分析纯,上海宝山罗泾化学厂;

单向布:纤维面密度430 g/m2,重庆国际复合材料有限公司;

短切毡:纤维面密度300 g/m2,重庆国际复合材料有限公司;

缠绕纱:TEX2400,纤维面密度651 g/m2,重庆国际复合材料有限公司。

3.2主要仪器

万能试验机:300 kN,深圳三思纵横科技股份有限公司;

雕刻机:AJ-L10F型,上海奥剑激光有限公司;

切割机:Unicut型,昆山迈格试验仪器有限公司。

3.3牛腿梁的设计铺层方案

(1)全缠绕纱模型。

厚度通过改变缠绕纱的循环次数来控制,最终考察牛腿梁厚度变化对层间剪切强度的影响。全缠绕纱型试样具体设计方案见表1,其中每层缠绕纱的厚度为0.56 mm

(2)缠绕纱/短切毡复合型。

该部分主要考察通过缠绕纱和短切毡混合铺层的牛腿梁在剪切性能上的变化,具体铺层方式见表2。其中缠绕纱(3)代表缠绕纱循环缠绕3次,下同。

表1 全缠绕纱型试样规格

表2 纱/短切毡复合型试样规格

(3)缠绕纱/单向布复合型。

该部分主要考察通过缠绕纱和单向布复合铺层的牛腿梁在剪切性能上的变化,具体铺层方式见表3。

表3 纱/单向布复合型试样规格

(4)缠绕纱/短切毡/单向布复合型。

该部分综合考察缠绕纱、单向布、短切毡复合铺层的牛腿梁在剪切性能上的变化,具体铺层方式见表4。

表4 纱/短切毡/单向布复合型试样规格

3.4牛腿梁试样制作

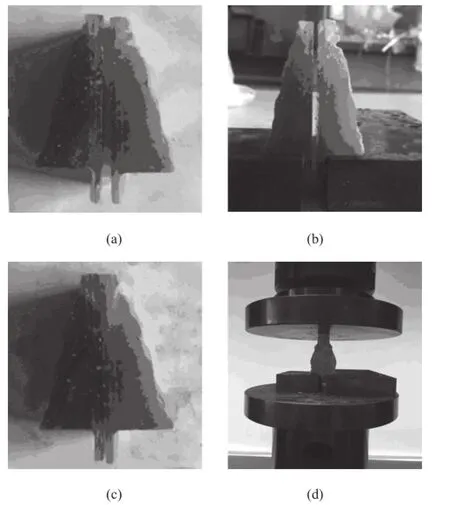

牛腿梁试样的形状与一般拉压弯测试样条有区别,如图4a所示,为一对待胶接的牛腿梁测试试样,在胶接牛腿梁试样前,需要在一个平整的实验平台上,寻找两个高度完全相等的支撑点,这样做的目的是保证牛腿梁在制作完成后能够保持它的两个支撑面在同一平面上,有利于后续测试的准确性,待牛腿梁试样胶接固化后,需要将整体试样的顶部受力面进行打磨处理,同样保证两个受力面在同一个平面上,图4c所示为一个完整的牛腿梁测试试样。在测试方面,采用简易的工具,即图4b中所示的两个高度完全相同的钢板作为支撑平台,试验是按纤维增强材料标准压缩性能试验法进行测试,如图4d所示。试验机从上往下进行压缩。直至试样发生牛腿梁与筒体分层破坏或者基板被完全压缩破坏为止。测试速度为2 mm/min,H1=50 mm,H2=30 mm,b=30 mm。

图4 牛腿梁模型试样以及测试方法

4 结果与讨论

4.1厚度对剪切性能的影响

图5所示为全缠绕纱型牛腿梁试样剪切强度测试数据随厚度变化的散点图。

图5 全缠绕纱型牛腿梁试样剪切强度散点图

从图5可以看出,每组剪切强度测试数据都有一些较低的值,导致这种现象的原因是在测试过程中,受力时试样在基板上端部产生应力集中,导致试样发生如图6所示的上端部提前发生横向断裂破坏,而此时牛腿梁部分并未发生破坏。这种现象在牛腿梁厚度较小时易发生。而在测试数据较稳定的区域,如图5中两条虚线之间,牛腿梁的剪切强度随着厚度的增加能够基本呈现出下降的趋势。

图6 牛腿梁试样失效破坏形式

图7为牛腿梁在压缩载荷作用下的受力分析示意图。从图7可以看出,当垂直向下的压缩力P作用于基板时,引起的直接效果是支撑平台会对牛腿梁产生一个均匀向上的作用力F′,在力F′的作用下,牛腿梁内部需要变形协调,从而会产生层与层之间的应力,即层间应力。层间应力的特点就是在自由边(即试样边缘)产生应力集中的现象,最终导致裂纹和分层破坏的效果[12-14]。

图7 牛腿梁受力分析示意图

由于牛腿梁的形状特点,随着厚度的增加,牛腿梁横向的高度在不断降低,当层间应力同时由支撑面向牛腿梁上边界传递时,首先会在牛腿梁高度最低的面产生应力集中,当层间应力增大到超过这个面的剪切强度时,便会在这个面发生分层破坏的现象。因此,随着牛腿梁厚度的增加,剪切强度值呈下降趋势。

图8示出牛腿梁试样典型的失效破坏形式。破坏部位通常在牛腿梁的外侧,说明较厚的牛腿梁试样沿厚度延伸的部分是容易发生分层失效的部分,影响了整个牛腿梁的剪切性能。

4.2铺层结构对剪切性能的影响

图8 牛腿梁试样失效破坏形式

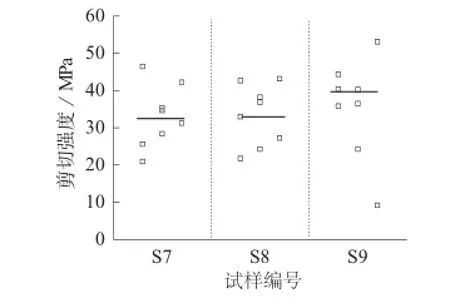

图9示出在厚度接近的S7(纱/短切毡复合型牛腿梁),S8(纱/单向布复合型牛腿梁)以及S9(纱/短切毡/单向布复合型牛腿梁)试样中,铺层结构对剪切强度的影响。从散点图中的均值线可以看出,缠绕纱/短切毡/单向布复合型承重牛腿梁试样所测得的剪切强度值最大;纱/短切毡复合型牛腿梁和纱/单向布复合型牛腿梁试样所测得的剪切强度值相当。

图9 铺层结构对剪切强度的影响

当在缠绕纱中加入短切毡时(即缠绕纱/短切毡复合型牛腿梁),因为短切毡对乙烯基酯树脂具有较好的浸润性,提高了两者的界面粘结能力,因此剪切性能比较缠绕纱型牛腿梁要更好[15]。

当在缠绕纱中加入单向布时(即缠绕纱/单向布复合型牛腿梁),由于单向布在纤维导向方向上具有很好的力学性能,因此在受力方向上单向布的加入提高了受力方向的承受载荷能力[16]。

使用缠绕纱、短切毡和单向布交替铺层的方式制作牛腿梁结构,既利用了提升树脂浸润性的短切毡,提高了界面的粘结性能;单向布和缠绕纱的结合又保证了无论是在受力方向上还是在垂直于受力方向上的承受载荷的能力,大大提高了牛腿梁的抗压缩剪切性能。

5 结论

(1)随着牛腿梁厚度的增加,在压缩作用力下容易在沿牛腿梁厚度增加的方向发生分层破坏,因此,牛腿梁的厚度增加不利于牛腿梁的抗剪切性能。

(2)采用全缠绕纱型、缠绕纱/单向布复合型和缠绕纱/短切毡复合型的牛腿梁结构,其剪切性能均不如采用缠绕纱/短切毡/单向布三种纤维材料复合型牛腿梁结构,缠绕纱/短切毡/单向布复合型牛腿梁能够综合三种纤维制品各自的优势,从界面的粘结性能和受力方向上的力学性能全面提高牛腿梁的剪切性能。

(3)牛腿梁模型实验法作为一种创新型的,并且具有工程针对性的一种剪切性能测试方法,对于检验和测试玻璃纤维增强塑料工程应用中难度较大且形状不规则的剪切性能有一定的指导意义。

[1] 王天堂,陆士平.玻璃钢在工业烟气排放烟囱的防腐蚀浅析[C].第十九届玻璃钢/复合材料学术年会论文,2012:164-169. Wang Tiantang,Lu Shiping. Anti-corrosion technology of integrate FRP stack[C]. The 19th FRP/Composite Material Academic Conference Paper,2012:164-169.

[2] 王瑞,陈海霞,郭兴峰,等.层合板复合材料的层间剪切强度评价方法及其改进研究[J].玻璃钢/复合材料,2004(3):8-11. Wang Rui,Chen Haixia,Guo Xingfeng,et al. An appraising method and improvement on interlaminar shear strength test of laminate composites[J]. Fiber Reinforced Plastics/Composites,2004(3):8-11.

[3] 梁恒亮,陈静,任远春.铺层参数对层间剪切强度的影响[J].航空制造技术,2014(15):79-85. Liang Hengliang,Chen Jing,Ren Yuanchun. Effects of the laminate stacking parameter on the interlaminar shear strength[J]. Aeronautical Manufacturing Technology,2014(15):79-85.

[4] 唐泽辉,吕雪,管兰兰.乙烯基酯树脂凝胶时间控制技术研究[J].玻璃钢/复合材料,2010(1):32-35. Tang Zehui,Lv Xue,Guan Lanlan. Study on gel time control technology of vinyl ester resin[J]. Fiber Reinforced Plastics/ Composites,2010(1):32-35.

[5] 江先龙.乙烯基酯树脂及其应用[M].北京:化学工业出版社,2014. Jiang Xianlong. Vinyl ester resin and its application[M]. Beijing:Chemical Industry Press,2014.

[6] 王继军.环氧乙烯基酯树脂固化工艺及性能研究[J].中国材料科技与设备,2014(3):9-11. Wang Jijun. Epoxy vinyl ester resin curing process and performance study[J]. China Material Technology and Equipment,2014(3):9-11.

[7] 杨瑞庆,吴宏伟.温度及固化升温速度对玻璃钢分层的影响[J].纤维复合材料,2000,17(2):30. Yang Ruiqing,Wu Hongwei. The effect of heating temperature and curing on delamination of FRP[J]. Fiber Composites,2000,17(2):30.

[8] Li G Q. Experimental study of hybrid composite cylinders[J]. Composite Structures,2007,78:170-181.

[9] 孙宝磊,陈平,李伟,等.先进热塑性树脂基复合材料预浸料的制备及纤维缠绕成型技术[J].纤维复合材料,2009,26(1):43-48. Sun Baolei,Chen Ping,Li Wei,et al. Prepreg preparation and filament winding of advanced thermoplastic[J]. Fiber Composites,2009,26(1):43-48.

[10] 方立,周晓东.连续纤维增强热塑性复合材料的浸渍及其缠绕成型[J].纤维复合材料,2008,25(3):27-31. Fang Li,Zhou Xiaodong. Inpregnation and filament winding of continuous fiber reinforced thermoplastic composites[J]. Fiber Composites,2008,25(3):27-31.

[11] Don Kelley. The use of FRP in FGD applications[J]. Reinforced Plastics,2007,51(1):14-19.

[12] Narayana Naik G,Krishna Murty A V,Gopalakrishnan S. A failure mechanism based failure theory for laminated composites including the effect of shear stress[J]. Composite Structures,2005,69:219-227.

[13] 龙维智.大型火电厂玻璃钢(FRP)排烟筒[J].科技创新导报,2013(11):86-87. Long Weizhi. Large coal-fired glass fiber reinforced plastic pipe[J]. Science and Technology Innovation Herald,2013(11):86-87.

[14] Das S,Choudhury P,Halder S,et al. Stress and free edge delamination analyses of delaminated composite structure using ANSYS[J]. Procedia Engineering,2013,64:1 364-1 373.

[15] 陈生超,杨永良,陈金涛,等.纤维含量对长玻纤增强聚丙烯注塑制品性能影响[J].工程塑料应用,2013,41(12):44-48. Chen Shengchao,Yang Yongliang,Chen Jintao,et al. Effects of fiber content on properties of long glass fiber reinforced PP injection molded parts[J]. Engineering Plastics Application,2013,41(12):44-48.

[16] Ravindra A A,Refai R,Nigam A. Mode II shear behavior of a glass fabric/epoxy and a multi scale glass fabric/epoxy thick beam composite containing multiwalled carbon nanotubes[J]. Procedia Engineering,2014,97:449-458.

Shear Property Research About Underpinning Beam of FRP Exhaust Cylinder Based on Model Experiment

Zhou Lei1, Li Dasheng2, Hou Ruigang1

(1. College of Material Science and Engineering, East China University of Science and Technology, Shanghai 200237, China;2. East China Electric Power Design Institute, Shanghai 200237, China)

Underpinning beam is a key structure of FRP exhaust cylinder for bearing compression and it's hard to study the shear property according to existing shear strength test because of the shape and loading features. The practical application of underpinning beam in the FRP exhaust cylinder was exploratively simulated using the model experiment for studying the compression-shear behavior. The model experiment mainly investigated the relationship between the shape,overlay structure of underpinning beam and the shear strength. The model experiment discovered that the shape and overlay structure had an important effect on shear strength of underpinning beam.

FRP chimney;underpinning beam;model experiment;stacking sequence

TB332

A

1001-3539(2016)06-0089-05

10.3969/j.issn.1001-3539.2016.06.020

*住房和城乡建设部2015年工程建设标准规范制订、修订计划(建标[2014]189号)

联系人:周磊,硕士研究生,主要研究方向为树脂基复合材料的层间性能

2016-03-15