聚丙烯自增强复合材料层压板的制备和性能研究*

万明,方立,周天睿,周晓东

(华东理工大学化学工程联合国家重点实验室,上海 200237)

聚丙烯自增强复合材料层压板的制备和性能研究*

万明,方立,周天睿,周晓东

(华东理工大学化学工程联合国家重点实验室,上海 200237)

以聚丙烯树脂为基体,聚丙烯纤维织物为增强体,采用层压成型工艺制备了聚丙烯自增强复合材料层压板。研究了成型温度、成型压力、成型时间和纤维含量等工艺参数对聚丙烯自增强复合材料层压板拉伸和弯曲性能的影响规律,并采用差示扫描量热(DSC)仪和扫描电子显微镜(SEM)对其进行了热分析和形态结构的表征。结果表明,当成型温度为175℃,成型压力为10 MPa,成型时间为15 min,纤维含量为60%时,聚丙烯自增强复合材料层压板的力学性能达到最大值,其拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa;从DSC图和SEM图观察到成型温度为175℃时聚丙烯纤维表面发生了熔融,有利于纤维和树脂之间的界面粘结力的增强。

聚丙烯;自增强复合材料;层压;界面

聚丙烯的原料来源广泛,价格低廉,是大规模应用的树脂之一,但聚丙烯本身也具有一些缺点,如低刚度、低强度等。在聚丙烯中加入一些增强材料,如玻璃纤维、纳米碳酸钙等,能够显著地改善材料的性能[1-2]。这类复合材料都为多组分材料,不可避免地会带来一些问题,如界面问题和材料的回收利用问题[3]。在这种情况下,自增强复合材料应运而生。1975年, N. J. Capiati等[4]首次提出单聚合物复合材料(也称之为自增强复合材料)的概念,他们用低弹性模量、低熔点的聚乙烯树脂和高弹性模量、高熔点的聚乙烯纤维首次合成了聚乙烯单聚合物复合材料。Y. Swolfs等[5]研究了织物结构对聚丙烯自增强复合材料力学性能的影响,发现剥离强度主要由界面强度和分层机制所决定,与织物结构关系不大。R. J. Foster等[6]研究了碳纳米纤维的添加以及添加的位置对复合材料剥离强度的影响,发现碳纳米纤维的添加有利于复合材料剥离强度的提高。另外,还有一些制备工艺被开发出来,如注塑成型[7]、连续挤出成型[8]等。相比于均质聚丙烯,聚丙烯自增强复合材料具有较好的拉伸性能;与传统的纤维增强复合材料相比,聚丙烯自增强复合材料的韧性更强。因此,聚丙烯自增强复合材料当前主要研究开发其优异的拉伸性能和冲击性能等[9-11]。聚丙烯自增强复合材料已广泛用于汽车、家居、航空航天、体育、工业等领域,如汽车的Curv底盘护板、Pure头盔等。

目前,国内对聚乙烯自增强复合材料的制备及性能的研究较多[12-13],而对聚丙烯自增强复合材料的研究较少。笔者以聚丙烯树脂为基体,聚丙烯纤维织物为增强体,采用层压成型工艺制备了聚丙烯自增强复合材料,研究了层压成型工艺参数对复合材料性能的影响,并利用差示扫描量热(DSC)仪和扫描电子显微镜(SEM)对其进行了热分析和形态结构表征。

1 实验部分

1.1主要原材料

聚丙烯树脂:中石化燕山石化分公司;

聚丙烯纤维织物:自制。

1.2主要仪器与设备

平板硫化机:QLB-25D/Q型,无锡中凯橡塑机械有限公司;

万能试验机:CMT4204型,深圳市新三思材料检测有限公司;

DSC仪:DSC8500型,美国Perkin-Elmer公司;

SEM:JSM-6360LV型,日本JEOL公司。

1.3聚丙烯自增强复合材料层压板的制备

用聚丙烯树脂粒料热压成一定厚度的薄膜,对聚丙烯薄膜和聚丙烯纤维织物进行裁剪堆叠之后,再经过层压成型,按照实验要求设定成型温度、成型压力、成型时间、纤维含量,制备成聚丙烯自增强复合材料层压板。

1.4性能测试

层压板拉伸强度采用GB/T 1447-2005测试;

层压板弯曲性能采用GB/T 1449-2005测试;

DSC分析:测试环境为高纯氮气,流量为20 mL/min,测试温度范围为25~200℃,升温速率为10 K/min;

SEM分析:高真空分辨率为3.0 nm,低真空分辨率为4.0 nm,放大倍数为800倍。

2 结果与讨论

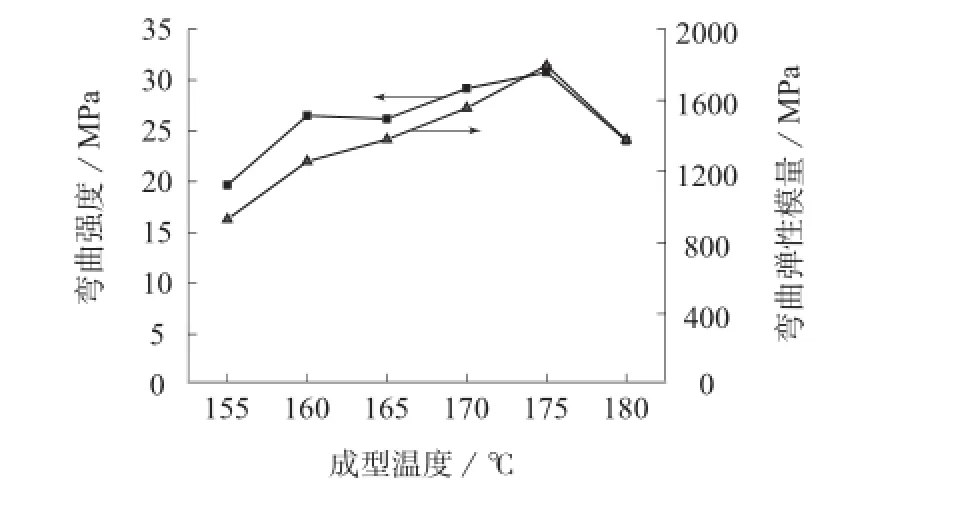

2.1成型温度对聚丙烯自增强复合材料层压板力学性能的影响

图1和图2为成型温度对聚丙烯自增强复合材料层压板拉伸强度和弯曲性能的影响,其中成型压力为10 MPa,成型时间为15 min,纤维含量为60%。

图1 成型温度对聚丙烯自增强复合材料层压板拉伸强度的影响

图2 成型温度对聚丙烯自增强复合材料层压板弯曲性能的影响

由图1、图2可知,成型温度对聚丙烯自增强复合材料层压板的力学性能有较大影响。在其它条件不变的情况下,随着成型温度的升高,层压板的拉伸强度、弯曲强度和弯曲弹性模量逐渐增大并在175℃时达到最大值,其中拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa。随着成型温度的继续升高,层压板的力学性能降低。成型温度的升高有利于树脂与纤维之间的大分子链相互扩散缠绕,形成良好的界面粘结效果。在成型温度较低时,靠近模具表面的聚丙烯树脂熔融,而远离模具表面的聚丙烯树脂由于热量传递过程中的损耗而不能完全熔融,导致其对纤维的浸渍效果不好,在受到外力作用时容易分层,故其力学性能较低。随着成型温度的升高,聚丙烯树脂能够完全熔融,流动性增强,从而有利于树脂和纤维之间的浸渍,使得树脂和增强纤维的粘结效果增强,使其力学性能逐渐升高。当温度达到175℃时,成型温度接近聚丙烯纤维的熔点,在成型过程中,纤维表面部分熔融,与聚丙烯树脂形成良好的界面粘结效果,其力学性能达到最佳值。当温度达到180℃时,拉伸强度骤降到(67.95±6.78) MPa,下降幅度达到46.0%,弯曲强度和弯曲弹性模量分别为(24.04±1.04) MPa和(1378.07±130.44) MPa,降幅分别为21.9%和23.2%。这主要是因为成型温度太高,导致大部分聚丙烯纤维熔融,纤维束的网状结构遭到破坏,层压板中最后保存的纤维含量较低,使得层压板承受外力的能力降低。

2.2成型压力对聚丙烯自增强复合材料层压板力学性能的影响

图3和图4分别为成型压力对聚丙烯自增强复合材料层压板拉伸强度和弯曲性能的影响,其中成型温度为175℃,成型时间为15 min,纤维含量为60%。

图3 成型压力对聚丙烯自增强复合材料层压板拉伸强度的影响

图4 成型压力对聚丙烯自增强复合材料层压板弯曲性能的影响

从图3、图4可以看出,聚丙烯自增强复合材料层压板的拉伸强度和弯曲性能随着成型压力的增加呈现先升高后降低的趋势,并在成型压力为10 MPa时达到最大值,其中拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa。在其它条件一定的情况下,成型压力对最终制备得到的聚丙烯自增强复合材料层压板的力学性能有着明显的影响。当成型压力低于10 MPa时,层压板中纤维和树脂之间会存在空隙,导致层压板的力学性能不高。当成型压力达到10 MPa时,树脂黏度下降,流动性增强,容易渗透到纤维束织物内部,浸渍效果加强,与纤维之间的界面粘结力增大,因此层压板具有良好的力学性能。而当成型压力达到15 MPa时,层压板的力学性能有所下降,其中拉伸强度降到(111.81±1.72) MPa,降幅为11.1%,弯曲强度和弯曲弹性模量分别为(24.79±1.02) MPa和(1 284.74±96.76) MPa,降幅分别为19.4%和 28.4%。这主要是由于过大的成型压力会引起聚丙烯纤维束的偏移和分布的不均匀,使得层压板单位面积所承受的载荷能力下降,致使其力学性能下降。

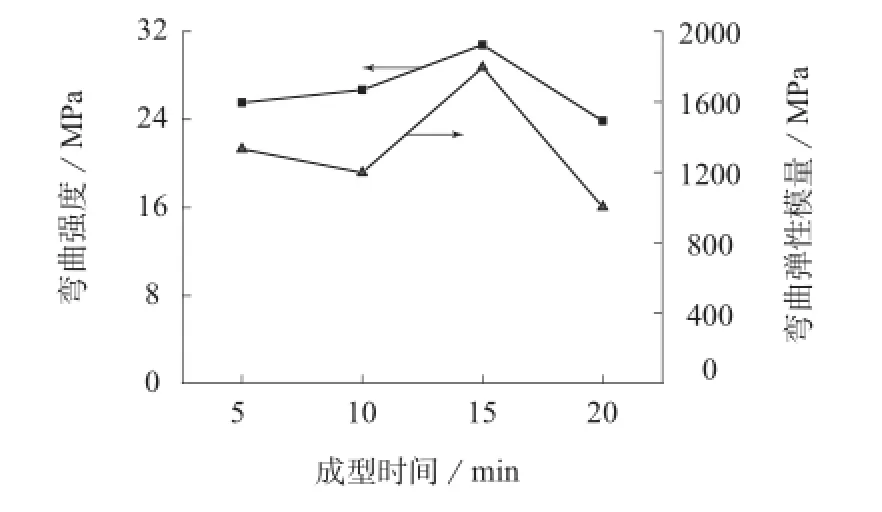

2.3成型时间对聚丙烯自增强复合材料层压板力学性能的影响

图5和图6分别为成型时间对聚丙烯自增强复合材料拉伸强度和弯曲性能的影响,其中成型温度为175℃,成型压力为10 MPa,纤维含量为60%。

图5 成型时间对聚丙烯自增强复合材料层压板拉伸强度的影响

图6 成型时间对聚丙烯自增强复合材料层压板弯曲性能的影响

从图5、图6可以看出,随着成型时间的延长,聚丙烯自增强复合材料层压板的力学性能呈现先升高后降低的趋势,在成型时间为15 min时,力学性能达到最大值,其中拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa。成型时间少于15 min时,树脂不能充分浸渍纤维,且纤维分布不均匀,易造成贫脂区和干点等缺陷,层压板内部空隙较多,树脂和纤维之间的界面粘结不好,容易分层等,从而导致层压板质量不好。延长成型时间,增加了纤维表面的熔融区域,有利于树脂的流动和均匀分布,提高树脂和纤维之间的粘结力,从而提高层压板的力学性能。而当成型时间达到20 min时,层压板的力学性能有所降低,其中拉伸强度降到(75.12±1.84) MPa,降幅为40.3%,弯曲强度和弯曲弹性模量分别为(23.88±0.68) MPa和(1 003.36±105.03) MPa,降幅分别为22.4%和44.1%。这主要是由于过长的成型时间会造成纤维网状结构的破坏,纤维熔融过多,导致其增强树脂的效果减弱,层压板的力学性能下降,同时也增加了生产能耗,降低了生产效率。

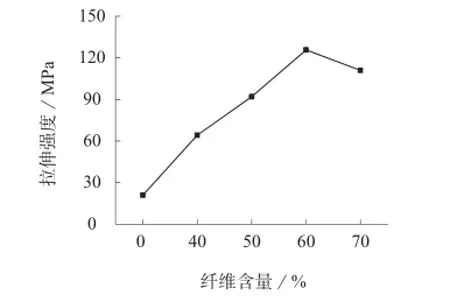

2.4纤维含量对聚丙烯自增强复合材料层压板力学性能的影响

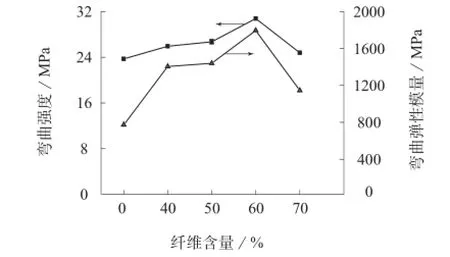

图7和图8分别为纤维含量对聚丙烯自增强复合材料层压板拉伸强度和弯曲性能的影响,其中成型温度为175℃,成型压力为10 MPa,成型时间为15 min。

图7 纤维含量对聚丙烯自增强复合材料层压板拉伸强度的影响

图8 纤维含量对聚丙烯自增强复合材料层压板弯曲性能的影响

从图7、图8可以看出,随着纤维含量的增加,聚丙烯自增强复合材料层压板的力学性能呈现先升高后降低的趋势,并在纤维含量为60%时达到最大值,其中拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa。当纤维含量低于60%时,虽然树脂能够较好地浸渍纤维,且树脂和纤维之间能达到一个较好的粘结效果,但由于纤维含量比较少,而且纤维是承担载荷的主要部分,导致其对树脂的增强作用不太明显,在受到外加作用力时,层压板整体所能承受的载荷也相对较少。当纤维含量达到70%时,力学性能略有下降,其中拉伸强度降到(110.98±4.48) MPa,降幅为11.8%,弯曲强度和弯曲弹性模量分别为(24.79±0.46) MPa和(1 144.58±75.88) MPa,降幅分别为19.4%和 36.3%。其主要原因是纤维含量过高,而树脂过少,树脂熔融后不能够充分地浸渍纤维,且树脂可能分布不均匀,树脂和纤维之间的粘结力比较弱,容易分层,导致其力学性能略有降低。

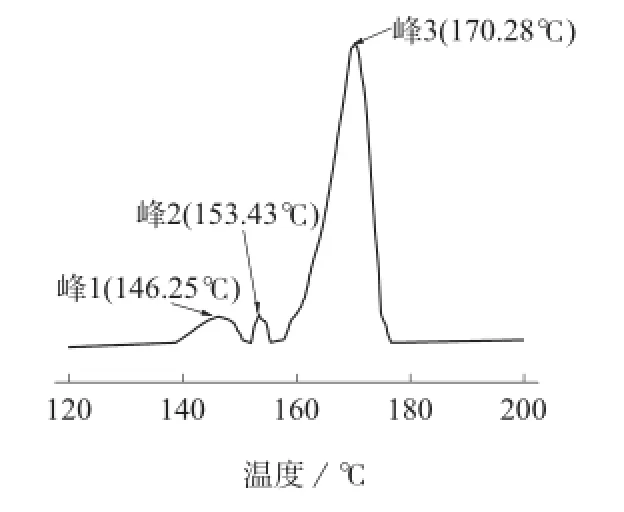

2.5聚丙烯自增强复合材料的DSC分析

图9为在最优工艺条件(成型温度为175℃,成型压力为10 MPa,成型时间为15 min,纤维含量为60%)下制备的聚丙烯自增强复合材料的DSC图。

图9 最优工艺条件下制备的聚丙烯自增强复合材料的DSC图

从图9可以看出,DSC图中有三个放热峰(峰值温度分别为146.25,153.43,170.28℃),第一个放热峰为聚丙烯树脂的放热峰,其焓值较小;第三个放热峰为聚丙烯纤维的放热峰,其焓值很大;在纤维和基体的熔融峰之间出现了第二个放热峰,其熔点(153.43℃)远低于聚丙烯纤维的熔点(170.28℃),但又高于PP树脂的熔点(146.25℃)。中间峰出现的原因是:在此工艺条件下,聚丙烯树脂完全熔融,聚丙烯纤维表面部分熔融,在树脂和纤维之间的界面处部分熔融的聚丙烯纤维和完全熔融的聚丙烯树脂结合在一起,形成了新的晶型结构。张慧萍等[12]在研究聚乙烯自增强复合材料时,也发现了有支链较多的低密度聚乙烯和直链的超高分子量聚乙烯纤维界面之间存在共晶的现象。

2.6聚丙烯自增强复合材料层压板的形貌特征

加工温度窗口是层压成型工艺过程中最关键的技术之一,成型温度对复合材料层压板的性能有着至关重要的影响。图10为不同成型温度下制备的聚丙烯自增强复合材料层压板拉伸试样破坏时的断面形貌,其中成型压力为10 MPa,成型时间为15 min,纤维含量为60%。

图10 成型温度对聚丙烯自增强复合材料层压板断面形貌的影响

由图10a可以看出,当成型温度为155℃时,在纤维表面很光滑,没有受到机械损伤,且表面基本没有树脂存在,表明树脂没有进入到纤维织物层内部,纤维表面也没有熔融,树脂和纤维之间的粘结力很小,受到拉力作用时,主要是纤维的断裂和拔出吸收能量,树脂破坏吸收的能量很少。由图10b、图10c可以看出,当成型温度分别为170℃和175℃时,随着成型温度的升高,纤维表面开始熔融,纤维表面熔融的树脂有效地构建了纤维之间的网络结构,外加树脂也可以填充到这个结构中来,使得层压板受到破坏时,不仅有纤维的断裂、拔出等吸收能量,还有纤维的脱粘、树脂的断裂等吸收能量,达到协同效应。由图10d可以看出,当成型温度为180℃时,纤维表面存在大量的树脂,这主要是由于成型温度过高,导致纤维表面大量熔融,纤维之间的网状结构受到破坏,树脂大量富集在纤维表面,甚至包覆在纤维表面,使得层压板中纤维的相对含量降低,从而导致层压板破坏时吸收的能量减少。

3 结论

(1)在成型温度为175℃、成型压力为10 MPa、成型时间为15 min、纤维含量为60%的工艺条件下,聚丙烯自增强复合材料层压板的力学性能达到最大值,其拉伸强度为(125.76±0.77) MPa,弯曲强度和弯曲弹性模量分别为(30.77±0.70) MPa和(1 795.46±75.95) MPa。

(2) DSC分析图表明,在合适的工艺条件下,可以使聚丙烯树脂完全熔融,聚丙烯纤维表面部分熔融,树脂和纤维之间形成一种新的晶体,有利于其界面粘结。

(3) SEM分析表明,在合适工艺条件下制备聚丙烯自增强复合材料层压板的过程中,可以达到纤维表面部分熔融,树脂和纤维之间形成良好的界面粘结效果。

(4)由于聚丙烯自增强复合材料层压板的基体和增强体是同一种物质,几乎不存在界面问题,易回收利用,可广泛应用于航空航天、汽车、体育等领域。

[1] 陈杰,张婷,周天睿,等.连续GF增强PP层合板铺放成型工艺参数研究[J].工程塑料应用,2015,43(5):43-48. Chen Jie,Zhang Ting, Zhou Tianrui,et al. Study on processing parameters of tape placement for continuous GF reinforced PP Laminates[J]. Engineering Plastics Application,2015,43(5):43-48.

[2] 石璞,陈浪,董建国,等.高组分纳米碳酸钙填充改性聚丙烯的研究[J].塑料工业,2015,43(1):31-34. Shi Pu,Chen Lang,Dong Jianguo,et al. Study on the modification of polypropylene filled with high components of nano-calcium carbonate[J]. China Plastics Industry,2015,43(1):31-34.

[3] 邓茹.自增强聚合物复合材料加工方法研究[J].新材料产业,2014(5):1-5. Deng Ru. Study on the processing methods of self-reinforced polymer composites[J]. Advanced Materials Industry,2014(5):1-5.

[4] Capiati N J,Porter R S. The concept of one polymer composites modelled with high density polyethylene[J]. Journal of materials science,1975,10(10):1 671-1 677.

[5] Swolfs Y,Crauwels L,Gorbatikh L,et al. The influence of weave architecture on the mechanical properties of self-reinforced polypropylene[J]. Composites:Part A,2013,53:129-136.

[6] Foster R J,Hine P J, Ward I M. The incorporation of carbon nanofibres to enhance the interlayer adhesion of hot compacted single-polymer polypropylene composites[J]. Polymer,2010,51(5):1 140-1 146.

[7] Kmetty Á,Bárány T,Karger-Kocsiset J. Injection moulded allpolypropylene composites composed of polypropylene fibre and polypropylene based thermoplastic elastomer[J]. Composites Science and Technology,2012,73:72-80.

[8] Alcock B,Peijs T,et al. The mechanical properties of woven tape all-polypropylene composites[J].Composites:Part A,2007,38(1):147-161.

[9] Swolfs Y,Van den Fonteyne W,Baets J,et al. Failure behaviour of self-reinforced polypropylene at and below room temperature[J]. Composites Part A:Applied Science and Manufacturing,2014,65:100-107.

[10] Abraham T N,Wanjale S,Siengchin S,et al. Dynamic mechanical and perforation impact behavior of All-PP composites containing beta-nucleated random PP copolymer as matrix and stretched PP homopolymer tape as reinforcement:Effect of draw ratio of the tape[J]. Journal of Thermoplastic Composite Materials,2011,24(3):377-388.

[11] Aurrekoetxea J,Sarrionandia M,Mateos M,et al. Repeatedlow energy impact behaviour of self-reinforced polypropylene composites[J]. Polymer Testing,2011,30(2):216-221.

[12] 张慧萍,庄兴民,晏雄,等.聚乙烯自增强复合材料的热分析[J].高分子材料科学与工程,2004,20(6):176-179. Zhang Huiping,Zhuang Xingmin,Yan Xiong,et al. DSC study of polyethylene self-reinforced composites[J]. Polymer Materials Science & Technology,2004,20(6):176-179.

[13] 王旭,晏雄.聚乙烯自增强复合材料损伤行为的声发射特征[J].纺织学报,2010,31(3):27-31. Wang Xu,Yan Xiong. Acoustic emission featurea on damage behaviors of PE self-reinforced composites[J]. Journal of Textile Research,2010,31(3):27-31.

2015年我国聚乙烯行业大数据盘点

2015年是我国聚乙烯(PE)比较艰难的一年,产能扩张伴随着需求增速放缓,成本下滑等一系列困难因素,尤其是近年来PE行业产能投放行为较为集中,据统计,2008~2015年的7年间产能增加了750多万t,年均增加100万t左右。而随着PE装置的大量投放,势必会给市场带来更多的竞争,需求的不足同时也导致开工率的下滑,同时也会衍生出利润率下降等诸多问题,下面就2015年PE产供需做一下盘点:

2015年1~10月份PE累计产量为1 020万t,同比2014年的871.47万t增加148.53万t,涨幅17.04%。2015年1~10月份线型低密度聚乙烯(PE-LLD)产量为442.8万t,中煤延长、榆林能力、宁夏宝丰以及蒲城新能源这两年陆续投产,给市场带来稳定的供应量,新增煤化工装置产能达120万t,更主要的是2015年上半年石化库存扩大后,开工率普遍提高,2015年1~10月份的产量就超过了2013年全年的产量,且超出了60万t,但略低于2014年同期水平(453万t),就目前年末两个月的开工率来看,石化普遍开工率较高,保持90%以上,检修装置较少,预计2015年11、12月份PE-LLD产量会超过80万t,届时预计2015年全年PE-LLD产量将超过520万t。

本来多套煤化工装置计划2015年投产,但受PE价格下跌以及其它综合因素影响,多数装置投产时间推迟,预计推迟到2016~2017年,预计将有300万t的PE-LLD装置投产,2016年预计PE-LLD整体供应宽松,相较于进口国内产量会继续增加,增幅明显,对外依存度会继续下滑,预计2016年全年产量会达到580万t。

2015年1~10月PE累计进口827.4万t,同比增加8.45%。PE-LLD进口今年累计216.72万t,同比增加2.91%。出口量为4.48万t,2015年进口增幅明显增长,2015年国内产量基本持平于去年,进口略有增长,增长的需求都集中在进口上,2015年11、12月份进口量仍不大,均在20万t以内,因此2015年全年进口量在250万t左右,对外依存度基本变化不大。总体来说,国内的产能依然不能满足市场的需求。

2015年1~10月份PE-LLD需求量为655万t,已经超过了2013年全年的需求量,由于国内产量没有提升,进口量略有增长,自给率也下降了2%。

2015年10月份,我国塑料制品产量为670万t,同比增长0.02%。2015年1~10月份我国塑料制品累计产量为6 120万t,同比增长0.63%。其中塑料薄膜是PE-LLD的主要消费领域,2015年1~10月份我国塑料薄膜累计产量为1 071万t,同比增长3.94%;对比2014年的同期涨幅(14.25%),可以看出2015年塑料市场需求增长略显缓慢。

(工程塑料网)

我国增塑剂产业形势严峻,市场份额萎缩

2015年以来,我国增塑剂产业形势较为严峻,受制于终端持续不力,盈利预期有限,部分厂家装置甚至处于经常性或间断性停车状态,增塑剂产品需求不断下滑,下游消费市场增长缓慢。儿童玩具新国标2016年1月1日正式实行,传统增塑剂市场份额正在继续萎缩。

(1)国际市场纷纷禁限。

在我国,聚氯乙烯(PVC)塑料制品中常用的增塑剂主要有邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二异壬酯(DINP)、对苯二甲酸二辛酯(DOTP)等。据调查,塑料制品含增塑剂比例较大的主要是食品包装和玩具类,邻苯二甲酸酯类的比例在28%左右。研究表明,由于对含有增塑剂的塑料制品危害认识不同,其认可的影响范围和程度也不同,因而各国对增塑剂使用限制也不同。近几年美国、欧盟和其它一些国家和地区的政府都在不断制定和修改其现有的塑料制品标准和相关法律法规,这无疑抬高了我国塑料制品出口的门槛,以至于造成相关化工行业难以估计的直接经济损失。

早在2005年,欧盟就明确禁止DINP、邻苯二甲酸二异癸酯(DIDP)和邻苯二甲酸二正辛酯(DNOP)三种高分子量增塑剂在3岁以下儿童使用的与口接触的玩具以及其它儿童用品中使用。出于对公民健康状况的考虑,2012年,丹麦率先提出在全国范围内禁用邻苯二甲酸丁酯本甲酯(BBP)、DBP及邻苯二甲酸二己酯(DEHP)三种邻苯二甲酸盐类增塑剂。

(2)玩具新国标更加严苛。

美国现行《消费品安全改进法》中临时限制的增塑剂DINP将被永久限制,以及将永久限制另外四种新的增塑剂(DIBP,DPENP,DHEXP和DCHP)。变更后,儿童玩具或儿童护理产品中被永久限制的邻苯二甲酸酯类增塑剂为8种,每种物质的限量为0.1%。

我国发布了四项关于儿童玩具新国标GB 6675-2014《玩具安全》国家标准并于2016年1月1日起实施。新标准对儿童的保护更为全面严格,其中增加了对6种增塑剂、声响、磁体和磁性部件、燃烧性的要求并拓宽了有害物质的控制范围。该6种塑化剂限量值不得超过0.1%。该限量值与欧盟的现行规定等同。

长期以来,我国增塑剂一直以DOP,DBP等为主,但随着欧美以及国内对增塑剂检测标准的逐年提高和检测手段的不断提升,传统增塑剂的市场份额逐年缩小,多数企业改造传统增塑剂,开发新型增塑剂。随着市场对绿色环保型增塑剂需求的快速增长,加大科技投入、开发无毒的绿色增塑剂成为行业可持续发展的关键。

(工程塑料网)

Study on Preparation and Properties of Self-Reinforced Polypropylene Composite Laminates

Wan Ming, Fang Li, Zhou Tianrui, Zhou Xiaodong

(State Key Laboratory of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China)

The polypropylene and polypropylene fiber were respectively used as matrix and reinforcement when preparing selfreinforced polypropylene composite laminates by laminated molding processes. The influences of some molding process parameters on the properties of self-reinforced polypropylene composite laminates were studied,including processing temperature,molding pressure,holding time and fiber content,DSC and SEM were used to characterized for thermoanalysis and surface profile. The results show that the properties of self-reinforced polypropylene composite laminate are the best at a processing temperature of 175℃,molding pressure of 10 MPa,holding time of 15 min and fiber content of 60%,the tensile strength is (125.76±0.77) MPa,the flexural strength and flexural modulus are (30.77±0.70) MPa and (1 795.46±75.95) MPa respectively. The diagram of DSC and SEM show when processing temperature is 175℃,the surfaces of polypropylene fibers are melting,which are contributed to the enhancement of interfacial adhesion between polypropylene matrix and polypropylene fibers.

polypropylene;self-reinforced composite;laminate;interface

TB332

A

1001-3539(2016)02-0040-06

10.3969/j.issn.1001-3539.2016.02.008

*中央高校基本科研业务费专项基金项目

联系人:周晓东,教授,主要从事聚合物基复合材料制备及成型技术、聚合物材料的界面和嵌段共聚物的组装行为及相关功能材料的研究

2015-11-23