重量反馈控制在复合挤出生产线的应用

唐德刚

(中国化学工业桂林工程有限公司,广西 桂林 541004)

重量反馈控制在复合挤出生产线的应用

唐德刚

(中国化学工业桂林工程有限公司,广西 桂林 541004)

针对目前轮胎行业橡胶复合挤出线重量控制系统多采用开环控制,控制精度不高的问题,提出了在该类设备中采用重量反馈闭环控制方式,通过PLC控制系统建立平均重量反馈控制数学模型实现最佳控制的方法。

挤出;胎面;开环系统;闭环系统;重量;反馈;控制系统

0 概述

当今的轮胎行业正面临日趋严重的外部竞争和持续不断的市场变化,对如何确保产品的品质和市场的竞争地位,在生产中具有高度的灵活性是非常必要的,而且降低产品的成本也变得越来越重要。轮胎的一致性是表征轮胎制造水准和品质控制水平的重要指标之一。轮胎一致性的一项重要指标就是轮胎重量,轮胎重量对轮胎的滚动阻力等性能有一定的影响,胎面重量的控制对轮胎重量的控制有较大影响。在轮胎厂的生产流程中,组成轮胎的胎面需要用复合挤出机通过特定的口型挤出形成。在胎面挤出成型过程中,会受很多因素影响,如:挤出电机的波动、加入的胶料粘度特性、机筒螺杆的结构和温度和压力的波动及其他相关工艺的变化等等,将导致挤出生产量发生一定的变化,同时由于螺杆和牵引机的速度相对恒定,导致生产的制品在米重上即产品的纵向发生厚薄偏差,严重影响产品的质量[1]。参见图1。

对于一条专门用于生产轮胎胎面的复合挤出生产线来说,衡量生产线是否合格,是否达到工艺性能指标要求,是以其挤出制品的重量、宽度、断面形状等作为考量指标。其中重量的稳定是最重要的指标,只有重量稳定了才能保证同一规格的每个轮胎的均匀性和一致性。胎面的重量指标主要是指单位长度(通常采用1 m)的重量,俗称米重。复合挤出生产线上常规的做法是操作工人随时观察米秤屏幕显示的米重,当半制品发生重量变化时,及时对挤出机速度做出相应调整,使其重量保持在规定的范围之内。这种做法属于一种开环控制,控制精度不高,工人劳动强度大,无法对挤出机的挤出量实时控制,对品质缺乏监控等[2]。因此开发研制在线连续称重负反馈自动控制系统具有极其重要的意义。挤出机米重控制方式是指通过计算机对制品的米重实时监测得到实际数值,并采用数学模型计算方式与预先设定数值进行比较,在自动模式中利用设定值与实际值之间的偏离值,通过自动调整挤出机螺杆速度改变挤出量使得重量偏差得到消除,从而使产品的米重保持基本恒定,品质得到提高。称重计量及其反馈控制技术正是为满足人们在橡胶挤出行业日益增长的需求而迅速发展起来的一项新技术,逐步在生产实践中得到了应用。下面对本文论述的一些概念做些说明。

图1 生产量变化对米重的影响

0.1开环控制系统

开环控制是最简单的一种控制方式,按照控制信息传递的路径,它所具有的特点是,控制量与被控制量之间只有前向通路而没有反向通路。也就是说,控制作用的传递路径是不闭合的,故称为开环(图2)。

图2 开环控制系统的方框图

0.2闭环控制系统

控制作用不是直接来自给定输入,而是系统的偏差信号,由偏差产生对系统被控量的控制;系统被控量的反馈信息又反过来影响系统的偏差信号,即影响控制作用大小。这种自成循环的控制作用,使信息的传递路径形成一个闭合的环路,称闭环(图3)。

为克服开环控制系统的缺点,人们总是采用负反馈的闭环控制系统[3]。

图3 闭环控制系统的方框图

0.3橡胶挤出装置电控系统简介

橡胶挤出装置是轮胎生产过程中的重要一环,其电气控制系统目前普遍采用基于PLC的现场总线形式,以实现对生产过程的自动控制和管理。控制系统主要采用西门子公司的可编程控制器(PLC)和变频器,通过上位机监控和操作。PLC与上位机之间采用工业以太网通讯或MPI通讯,PLC与变频器、ET200M从站、触摸屏OP270以及伺服控制器之间采用DP现场总线通讯,系统自动化程度较高。通常各种规格制品的参数包括挤出机转速(挤出量)、生产线速度、制品重量、宽度值等是以配方的形式存储在上位机里,生产通过调用配方实现。对于特定的配方和螺杆形式,挤出量kg/min=k×螺杆转速。

目前挤出制品的重量控制见图4,由于这种控制系统实际上属于开环控制,实际挤出的制品重量信号无法返回控制系统的输入端参加控制,系统对挤出机挤出的制品实际重量的变动无能为力,因此控制精度不高。如果采用图5的控制模式,利用时间序列技术采集挤出制品的重量信号,建立控制系统的动态数学模型,运用制品重量的预测值建立控制系统的反馈控制,将会提高制品重量的控制精度和稳定性,从而使挤出制品的品质上升一个台阶。

图4 无重量反馈控制系统

图5 有重量反馈控制系统

图6 两种模式下螺杆转速与米重的关系

图6显示了两种模式下螺杆转速与米重的关系。手动模式相当于开环控制,可以看出,挤出机螺杆转速在手动情况下是恒定不变的,外界因素的变化会影响到挤出产量的变化,从而导致制品米重产生波动;而自动模式属于闭环控制,此时通过实时检测制品重量变化并通过模型计算输出结果来调整挤出机的螺杆速度,达到消除设定数值与实际数值之间的偏离。同样可以看到,螺杆转速是随时波动的,而制品米重却能保持基本稳定。

1 建立重量反馈闭环控制的方法

复合挤出生产线中影响制品米重的主要因素有:各挤出机的螺杆转速和生产线牵引速度。根据轿车胎的胎面结构和重量分布特点,80%的重量来源于冠部胶,基部胶占15%,翼胶占5%。因此,为简化复合挤出机的控制,对于某一特定规格的胎面制品,可以通过固定基部胶和翼胶挤出机螺杆转速和生产线牵引速度,仅调整占比重较大的冠部胶挤出机螺杆转速,达到控制胎面制品重量偏差的目的。主要有两种方法实现以上控制要求,分别表述如下。

1.1采用分段实时控制方式

分段控制,即米秤重量与标准值偏差在2%以内时,螺杆转速不调整;偏差在2%~4%时才进行调整。实时控制,即米秤重量超过2%~4%偏差时立即调整挤出机螺杆转速。虽然分段实时控制也属于闭环反馈控制系统,但是由于采用胎面制品重量的实时采集值即时调整,会导致螺杆转速调整频繁(震荡)和误信号干扰,系统的控制稳定性不高,无太大实用价值。

1.2采用分段计算平均重量值控制方式

通过计算平均重量值进行控制,即:每隔0.5 s采集一次米秤的胎面重量值,连续五次重量的平均值作为调整判断的依据值,连续5次,相当于2.5 s/次给出一个调节指令,按照正常生产时25 m/min的线速度计算,相当于胎面每挤出1 m长度,给出一个调节指令。如图7所示的Ft-1、Ft-2。该控制模型从理论上完全能满足要求,实践中也得到了较好的应用。

图7 分段计算平均重量值控制方式图示

生产线速度25 m/min时,每个调整周期胎面走过长度计算:

25 m/min×2.5 s=25/60×2.5=1.04(m)

由于胎面制品从复合挤出机被挤出后,还要经过接取装置的牵引,以及强制收缩辊道的收缩作用过程,才能到达米秤所处的输送辊道,这段距离根据各轮胎厂生产工艺的不同,大概从5~10 m不等。为了准确检测每次调节指令发出后的实际执行效果,必须在程序里面增加 “接取到米秤胶长计数器”这一条件,以保证米秤此处的胎面正好是经过调整指令后挤出的胎面重量。

实际的PLC控制程序描述如下:

图7 重量反馈控制程序段(节选)

程序符号变量说明:

“接取到米秤胶长计数器”,指胎面胶挤出后经接取牵引输送至米秤的距离。

“多次采样平均重量”,经过连续五次测量重量值相加所得的平均值。

“米秤标准重量”,通过配方下载到PLC程序里面的胎面重量标准值。

“米秤超轻百分比”,程序计算出来的胎面实际重量与标准重量的负偏差。

“米秤超重百分比”,程序计算出来的胎面实际重量与标准重量的正偏差。

“米秤反馈调速加速”,当胎面的平均重量值低于配方的标准重量值,而且超轻的偏差范围>2%时,程序给出的基部胶挤出机螺杆的加速指令。

“米秤反馈调速减速”,当胎面的平均重量值高于配方的标准重量值,而且超重的偏差范围>2%时,程序给出的基部胶挤出机螺杆的减速指令。

按照此控制模型,当米秤检测到胎面制品重量因某种原因(如供胶不足)偏轻时,PLC将根据编好的算法逻辑控制挤出机螺杆在配方转速的基础上增加一个速度增量(如0.1 r/min),增速后必须等待胶片经过“接取到米秤胶长计数器”后再次比较测量结果,判定是保持现速还是继续增速。这样系统经过不断地自动执行“比较→调整→等待→比较”循环过程,最终使得胎面制品重量保持稳定。

2 实现控制的前提条件

(1)米秤的精度和动态显示重量与实际重量的偏差足够小(≤0.01 kg/m)。

米秤主要选用的是梅特勒-托利多(METTLE TOLEDO)公司的IND331系列称重显示控制器,称重传感器型号MTB-20,最大称重范围20 kg,灵敏度2 mV/V,最小分辨率为0.001 6 kg,完全能满足工艺及控制要求。

(2)生产线各段速度匹配、胎面制品无拉伸。

通过调整生产线各输送段之间的浮动辊调节范围及反馈量大小,可以达到各段运行速度的匹配,保证胎面制品在整个输送过程中无拉伸现象。

(3)胎面制品经挤出机口型挤出后形变小,尺寸稳定。

根据冠部胶料种类选择强制收缩辊的收缩比,使其最大化,被复合挤出机挤出的制品经强制收缩后输送至米秤前,胎面制品尺寸基本稳定,不再有较大变化。

(4)挤出机螺杆的特性要稳定,相应执行机构要灵敏,与指令发出节拍一致。

复合挤出机螺杆的驱动电机各自都配有旋转编码器,编码器检测到的电机实际转速信号反馈输送到驱动器,形成一个闭环控制系统。反馈信号与配方给定的转速信号相比较得到偏差信号,可消除电压波动等外部干扰保证螺杆转速稳定。

(5)各螺杆的挤出量事前需测定,以确定每次反馈调节量比例的大小,做到即不会反馈量太小使系统响应迟钝,也不会反馈量太大使系统产生震荡。

实际挤出量kg/min(连续秤重量与线速度乘积)与根据实际转速计算的出胶量kg/min,具有很好的相关性,比值系数为1.030 5接近1,说明挤出条件标准书所制订的转速是准确可靠的,为自动控制赋予了良好的基础条件(图8)。

图8 实际值与计算值kg/min关系

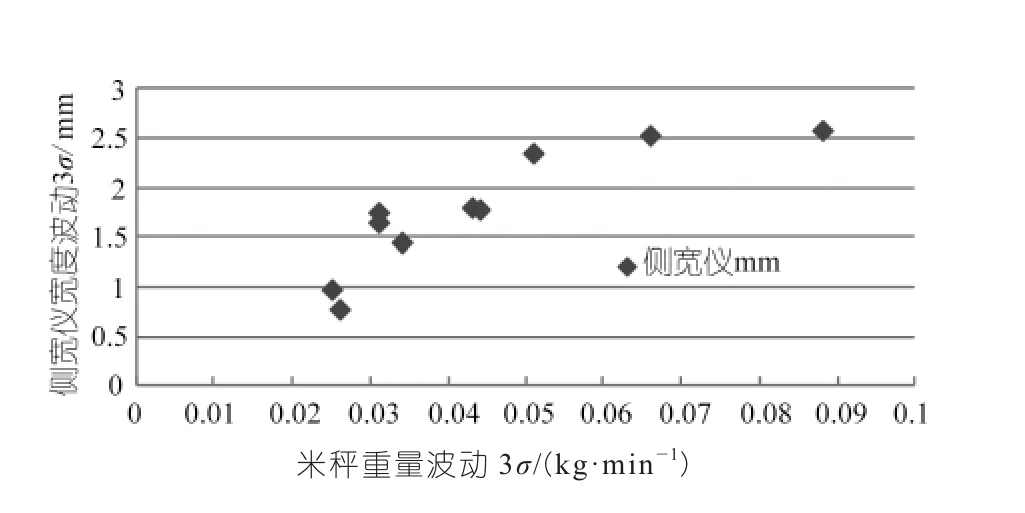

(6)胎面制品的重量波动与宽度波动有较强的相关性,须确定合理控制范围

自动控制状态下,当调节重量增加时,随着基部胶挤出量的增加,胎面的宽度几何尺寸也会同步增大。在实际控制中,当胎面重量波动如控制在0.04 kg/m以下,宽度波动可以控制在2 mm之内,达到胎面宽度波动范围工艺控制要求。参见图9。

图9 重量波动3σ与侧宽仪宽度波动3σ的关系

(7)在采样频率保持不变时,随着生产线速度的减少或者增加,调节指令的输出会相对变快或者变慢(相对于生产线速度25 m/min时)。

生产线速度15 m/min时,每个调整周期胎面走过长度计算:

15 m/min×2.5 s=15/60×2.5=0.63(m)

0.63 m<1 m,说明调节指令输出快了。

生产线速度35 m/min时,每个调整周期胎面走过长度计算:

35 m/min×2.5s=35/60×2.5=1.46(m)

1.46 m>1 m,说明调节指令输出慢了。

不过上述问题可以通过程序里面自动修改(提高或降低)采样周期值来解决,如在生产线速度15 m/min时,采样周期从0.5 s提高到0.8 s,仍然取五次采样的平均数,则每个调整周期胎面走过长度计算:

15 m/min×0.8 s×5=15/60×4.0=1.00(m)

生产线速度35 m/min时,采样周期从0.5 s降低到0.4 s,仍然取五次采样的平均数,则每个调整周期胎面走过长度计算:

35 m/min×0.4 s×5=35/60×2.0=1.16(m)

在实际应用中,上述问题已经在PLC程序里面得到了很好的处理。

3 结论

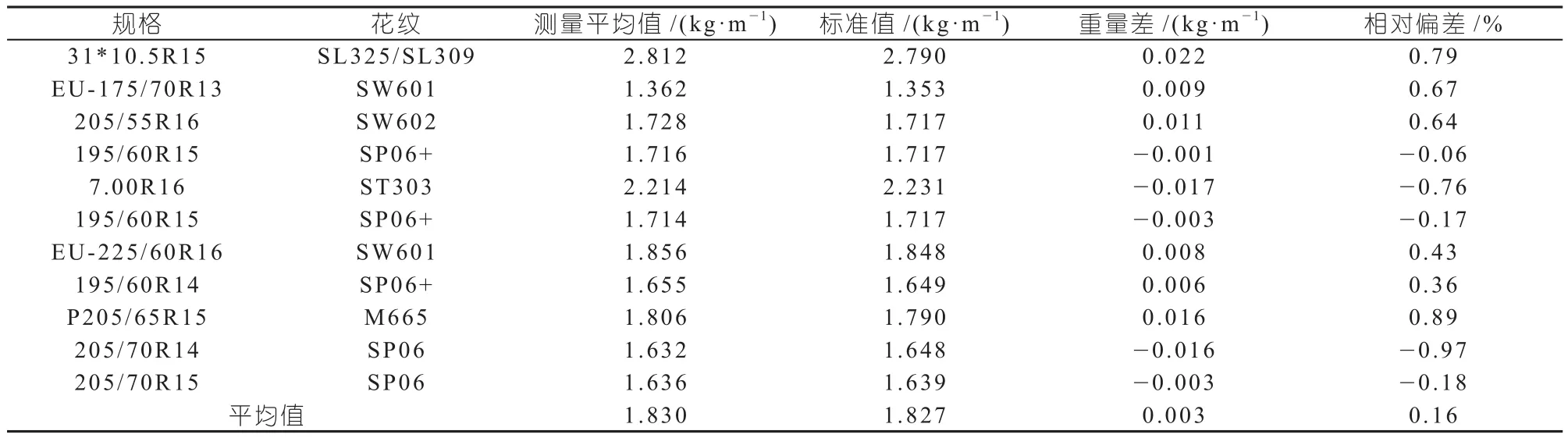

我们在杭州某轮胎厂的胎面生产线上采用了米重反馈控制,并进行了使用效果数据统计,从各方面的数据来看达到了预期效果,称重反馈控制系统在控制的精度方面非常令人满意。对于设定值和特定所选用的工艺的不同控制形式来说,其精度可达<±0.5%。

(1) 自动控制时胎面米秤重量达到预期效果

2009年9月10~27日的自动反馈控制下米秤重量数据统计结果如表1。

(2) 对于统计的所有规格胎面制品,重量平均波动范围为2.41%,小于4%达到了设定的控制目标。

2009年9月10~27日的数据统计结果见表2。

表1 胎面米秤重量数据统计结果

表2 胎面重量数据统计结果

(3)自动控制时,胎面的宽度平均值与标准值的偏差均在±2 mm之内,满足工艺要求。自动控制时,胎面宽度的波动平均为±1.84 mm,最大为±2.64 mm,相对偏差平均值0.90%<1%,达到预期目的。2009年9月10~27日胎面宽度数据统计结果如表3所示。

(4)连续秤重量反馈控制系统从理论和实际数据表明都是切实可行的,但要注意此系统是个微调控制系统,必须在标准挤出条件下挤出时,才能起控制作用。

表3 胎面宽带度数据统计结果

4 结束语

轮胎工业是石油化工与装备制造的结合,轮胎生产企业的发展升级,除了生产工艺关键技术的改进以及从原料和设备的技术与精度等方面提升外,针对轮胎制品的控制系统自动化程度的不断完善和精细化控制,是在日趋激烈的橡机生产设备市场竞争中取得技术优势的关键所在。实践证明,复合挤出生产线使用平均重量反馈控制法,可简化人工操作,在生产现场迅速、及时、连续测控半制品重量,减少操作人员劳动强度,是加强质量管理、提高合格率、降低生产成本的有效措施。在自动化程度、人员成本和资源节约等方面扮演着越来越重要的角色。

[1] 陈新辉. 称重技术在塑料挤出行业中的应用.称重科技研讨会论文.2006.

[2] 干方建. 用时序技术实现对卷烟重量反馈控制的研究.烟草科技1996.

[3] 白柳. 液压同步开环与闭环控制的比较.液压气动与密封.2010.

(R-01)

Application of Weight feedback control in the compound extrusion production line

Application of Weight feedback control in the compound extrusion production line

Tang Degang

(China Guilin Chemical Industry Engineering Co., Ltd., Guilin 541004,Guangxi,China)

In view of tire industry rubber compound extrusion line weight control system with open loop control and low control accuracy, proposed the opinion that using weight feedback closed loop control mode for the equipment. Average weight feedback control mathematical model through the PLC control system is established to realize optimal control method.

extrusion; tread; open loop system; closed loop system; weight; feedback; control system

TQ330.493

1009-797X(2016)11-0049-06

B

10.13520/j.cnki.rpte.2016.11.014

唐德刚(1966-),男,电气工程师,高级工程师,1988年毕业于广西大学工业电气自动化专业,主要从事电气设备设计和调试工作。

2015-11-10