粉尘防爆技术在密炼小药品配料系统中的应用

刘金一

(软控股份有限公司,山东 青岛 266000)

粉尘防爆技术在密炼小药品配料系统中的应用

刘金一

(软控股份有限公司,山东 青岛 266000)

针对在小药品自动配料系统中使用的危险物料,从爆炸原理分析到提出具体防爆技术措施,希望给橡胶行业企业和人员提供参考和借鉴,并引起足够重视。。

粉尘;密炼;爆炸;防爆技术;应用

1 粉尘爆炸现象以及意义

在橡胶厂密炼生产工序中,要对生胶混炼所需的各种配合剂、助剂等进行称量、配料工作,通常有手动配料和自动配料两种方式,然而这些物料大多数是各种化学品和金属氧化物,俗称为“小药品”,以粉末或颗粒形态使用,有一部分在外界活动干预下容易飞扬与空气混合形成粉尘,具备条件后发生燃烧甚至爆炸,这类物料称为易燃易爆危险物料,其中以硫磺最为典型。粉尘防爆技术在国外以及高端橡胶企业中已经成熟应用,但在大部分国内特别是中低端橡胶企业中还没有广泛应用,也没有引起足够重视,一些工厂仍在无知或者冒险使用危险物料。要想在密炼工序小药品称量配料系统中安全地操作使用硫磺等物料,就必须应用防爆技术和措施,这已经是势在必行了。

2 粉尘爆炸特性和机理

2.1 爆炸机理

粉尘粒子从点燃源获得能量后表面受热而发生熔融和气化,挥发出炽热微小质子颗粒或火花,这些挥发性物质在空气中流动,形成粉尘的点火源。粉尘颗粒细小,与空气混合后表面积大,与空气充分接触形成粉尘云,加之粉尘层的存在,随着粉尘粒子表面温度急剧上升,使粉尘粒子加速分解和气化。当与空气混合后即形成气相点火,这样粉尘中既有气相也有固相,两相同时燃烧时更加剧烈,当粉尘浓度达到或超过爆炸下限时遇到点火源即可发生燃烧,在初始燃烧阶段,由于每个颗粒燃烧迅速进行,而且相互作用促进,瞬间产生大量的燃烧产物,粉尘与空气混合较充分,粉尘即可爆炸,以一定速率的压力波的形式释放能量,此时会将周围的粉尘吹起,形成了飞扬的粉尘云,这些粉尘云被初始爆炸产生的能量再次点燃,发生二次爆炸,同时产生空气湍流,二次爆炸范围大,威力比初始爆炸大得多。粉尘爆炸受到点火源的形成,最小点火能量(温度)和粉尘浓度等多方面因素影响。其中最小点火能量和温度标志粉尘颗粒表面初始燃烧的难易程度。

2.2 粉尘爆炸要素

由于在配料等生产操作中,物料会飞扬与空气充分混合而呈悬浮状态,悬浮粉尘发生爆炸必须具备以下三个基本要素:

(1) 粉尘:与本身易燃易爆特性和状态有关。合适的粉尘浓度,即粉尘颗粒间距既保证火焰可以自由流动而延伸到相邻粉尘粒表面,又不至于颗粒之间过于紧密而造成局部缺氧;相对密闭的空间,能够确保压力达到一定强度。

(2) 空气:具备足够量的氧气

(3) 着火源:为了保持粉尘的着火温度,必须有足够的最小着火能量的供应。

如图1所示。

图1 爆炸三要素

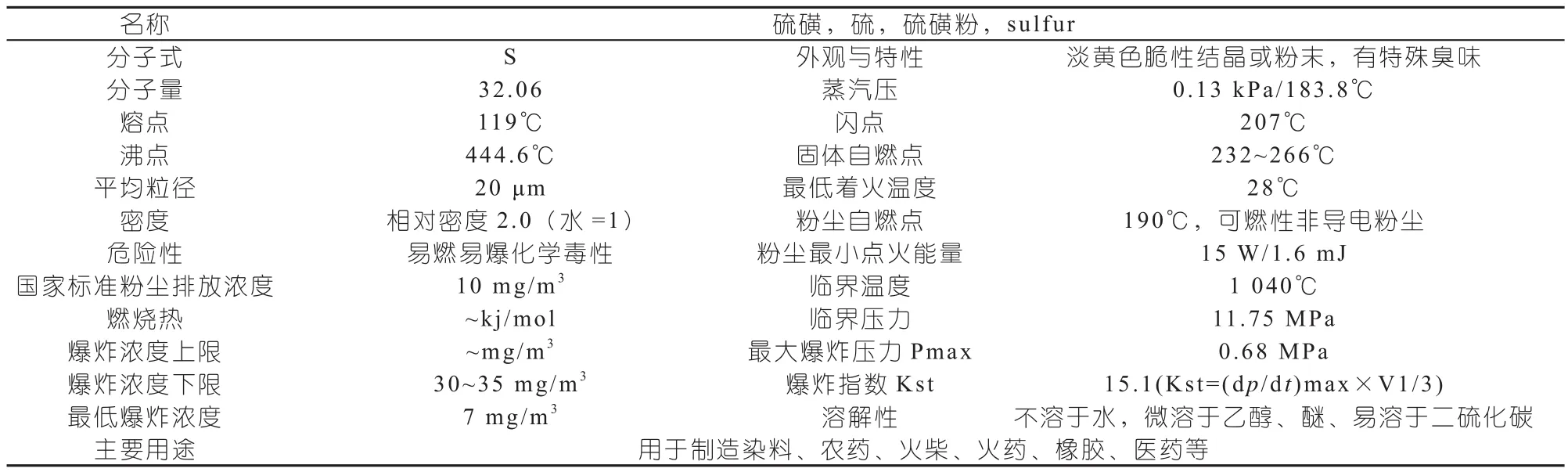

粉尘粒度越细,适合于爆炸的粉尘浓度越低;随着粉尘粒度的减小,粉尘浓度的增大,其爆炸产生的压力和升压速率都随之增高,用于表征粉尘爆炸特性的参数和数值如表1,本文以硫磺为例,硫磺爆炸特性表如表1。

3 爆炸性粉尘环境及危险区域划分

由粉尘和空气混合物存在的同一区域称为危险性环境(区域),根据国际电工委员会(IEC)关于危险环境划分规定:在大气条件下,粉尘或纤维状的可燃物质与空气形成混合物在点燃后燃烧传至未全部未然混合物的环境为爆炸性粉尘环境。根据易燃易爆粉尘/空气混合物出现的频率、持续时间和强度把危险区域划分为不同的等级区域,分为20区、21区和22区。

20区:Zone 20,在正常运行过程中可燃性粉尘连续出现存在或经常出现,其数量足以形成可燃性粉尘与空气混合物/或可能形成无法控制的粉尘层的场所或容器内。

表1 硫磺爆炸特性表

21区:Zone 21,在正常运行过程中可燃性粉尘断续出现,可能出现粉尘数量足以形成可燃性粉尘与空气混合物但未划入20区的场所。该区域一般包括与充入排放粉尘点直接相邻的场所,出现粉尘层和正常操作情况下可能产生可燃烧浓度的可燃性粉尘与空气混合物的场所。

22区:Zone 22,在异常条件下,可燃性粉尘云偶尔出现并且只是短时间存在、或可燃性粉尘偶尔堆积或可能存在粉尘层并产生可燃新粉尘与空气混合物的场所。如果不能保证排除可燃性粉尘堆积时,应划分到高一级区域即21区。

此处的“正常运行”是指设备的正常开车、运转、停车,易燃易爆物品装卸、补料、投送、搬运、称量以及封闭容器的开关,设备正常的检修维护,各种阀类及配件设备等都在其设计参数内工作的状态。

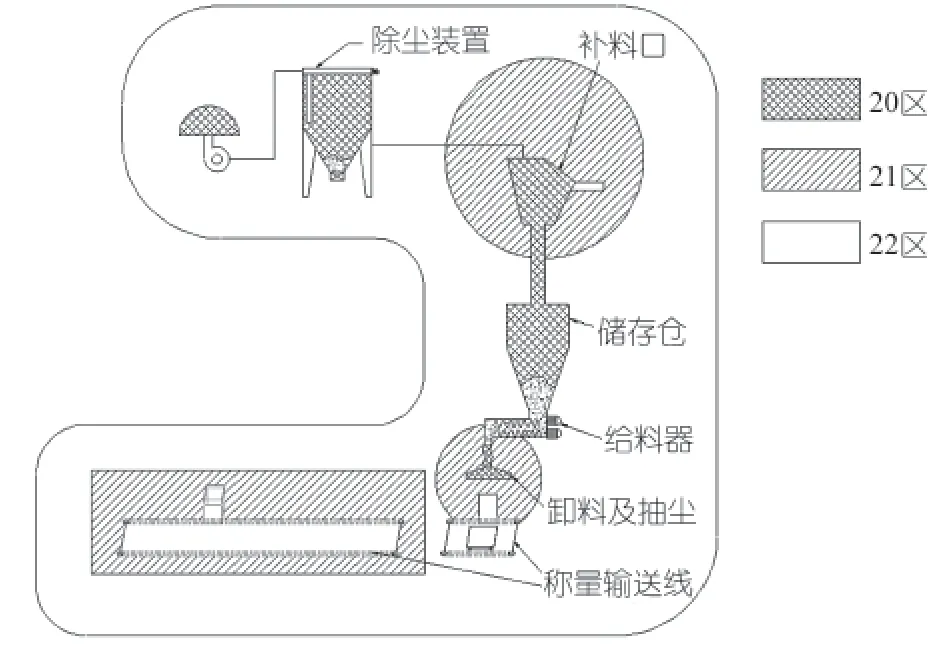

易燃易爆物料在自动配料系统使用过程中,存在搬运、解扎口、投料、筛分过滤、搅拌、气吹、给料流动、卸料、除尘、装袋封口等诸多操作,颗粒极易飞扬并与周围空气混合,根据橡胶工厂生产情况将自动配料区域划分危险等级如图2。

20区范围:所有的容器内部并与物料直接接触的区域,包括除尘器箱体和灰斗内部、风机排风出口1 m范围、排风管道内部、补料口和储料仓、给料器内部及抽风罩、卸料口及通道 、打包热封口处等。

21区范围:补料口外1 m范围内、卸料口外1 m范围内、料筐物流输送线1 m范围内、灰斗排废口外1 m范围内。

图2 典型配料危险区域划分

22区范围:风机排风出口1 m之外2 m之内范围,其他21区1 m之外范围。

22区之外区域可视为安全区域。

4 防爆技术和措施

粉尘的爆炸除了与自身的物理化学特性、易燃易爆性、外界条件等直接有关外,还与外作用力、人为干预、受限空间、粉尘扩散以及不同的生产工艺操作有关系,在大量的设计、使用和维修甚至付出惨痛事故的经验教训基础上,总结针对易燃易爆危险物料的防爆技术及措施。

粉尘的防爆技术可分为预防性技术和控制性技术两类。

4.1 预防性技术

就是要消除引起爆炸的三个基本要素的一个或多个。

4.1.1 消除点火源

(1)禁止明火焰产生:如电气焊、吸烟等

(2)使用符合危险区域等级的电器类设备,以防止高温和电气火花产生,这些设备包括:马达、照明灯具、取暖器、接线盒、开关、继电器等低压电器类,还包括各种传感器、仪表、指示灯、按钮、屏蔽电缆等。

(3)避免撞击与摩擦:禁止使用金属工具敲击、增加非金属类防撞条、使用自润滑或无需润滑的轴承等、在补料口和吸尘口增加金属筛网过滤或者磁性除铁装置。

(4)避免阳光直照和聚焦:配料设备要尽量与其他周围环境隔离开,采用隔离材质四周围封,成为独立区域后有条件厂家要增加良好的通风和气温调节装置,如空调等。对于原料存放区域要控制好温度和湿度,防止发生氧化和自然,如硫磺。

(5)静电消除、接地和防雷:有效接地的目的是为了将静电及时释放,消除局部电位差,防止静电积累、放电。设备整体与工厂接地连接到一起,设备内部的各个单机部套之间以及单机部套局部之间也要进行有效的防静电连接。防静电连接以使用金属导线为主。接地电阻一般要求在1~2 Ω范围之内。对于设备中采用非金属绝缘材质较多的情况下,可适当的增加空气的湿度,使其表面结成水膜来排除静电,一般保持相对湿度70%为宜。设备内部20区的位置可重点喷射电离子的方法以中和多余的静电,使用简单方便。操作区域工人要穿着防静电工作服、手套和鞋子等。

(6)配置火花探测、粉尘浓度探测和温度探测。及时检测火花的产生、粉尘浓度的变化以及温度异常和报警。

4.1.2 消除可燃物质和浓度

(1)保持设备和工作间的整洁、正确按时清扫:在粉尘易泄漏位置增加抽尘口,配备粉尘除尘净化系统;设备区域地面和四周墙面等定期清理,可配备真空移动式吸尘清扫装置。

(2)采用外壳防护等级高的设备和配件:尤其是电器设备,其外壳要达到一定的防水防尘等级才能有效的防止爆炸,一般选择IP65等级以上为宜。

(3)在原料的储运过程中应以减少产尘和扬尘点,控制粉尘扩散,降低粉尘浓度到10mg/m3较为安全。原材料尽量采用颗粒、片状形态,避免粉末状。减少人工操作,采用自动解包投料、自动包装袋收集、AGV搬运等智能化、高度自动化设备来替代重复性、繁重体力劳动操作。

(4)对于有气力输送装置的系统,负压系统比正压系统粉尘更不容易泄漏、更安全。

(5)内腔相对封闭的容顶部或侧面设置多处透气性呼吸口,使内部空气流动起来,减少粉尘的聚集和憋压。

4.1.3 消除氧化剂

(1)在设备内部通入惰性气体,并持续保持一定压力:一般在储仓、给料器和解包站等内部封闭或近似封闭的空间,如氮气、二氧化碳等。

4.2 控制性技术

是指在爆炸或燃烧发生后,预防性技术措施难以奏效的情况时而采取的将爆炸危害程度降至安全水平的措施,使爆炸不致于造成人员伤亡和经济损失最低,爆炸后设备在短时间内可恢复使用的技术,主要包括:抗暴、抑爆、隔爆、泄爆。

(1)抗爆:即提高设备的耐压能力,设备本身结构能够承受爆炸压力,结构不发生爆裂或损毁,考虑到爆炸发生时时间短,瞬间会有很大的冲击力,防爆设备应遵守压力容器规范进行设计、制造和检验。在设计时采用ANSYS有限元受力分析,结合三维建模,可最大程度的仿真模拟实物情况,以提高设计的正确率和精准度。

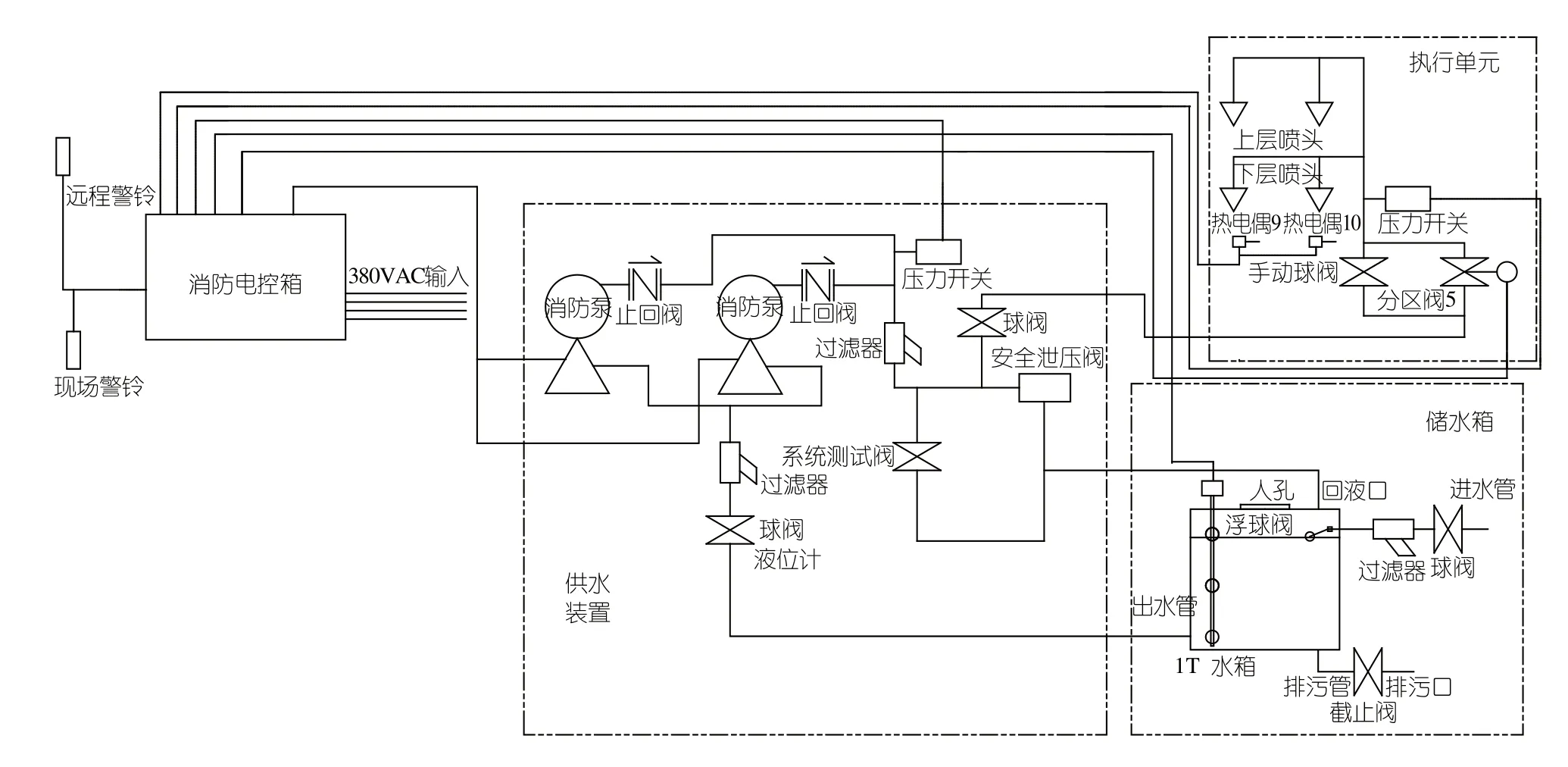

(2)抑爆:在爆炸发生后的初始阶段,通过物理化学作用扑灭火焰,从而避免爆炸继续发展。目前大多数抑爆措施是结合工厂内的消防系统共同完成的,在设备内部安装熔断性喷洒头,喷洒头通过管道与消防水管联通,当发生爆炸燃烧时,熔断器自动熔断,消防水自动喷洒而扑灭火焰,这种属于被动式。随着传感器技术的发展,使用温度、烟尘、火焰探测传感器在爆炸发生时及时检测报警,通过电控单元开启灭火装置,通过高压喷洒灭火剂,这种属于主动式智能型。其原理如图3。

图3 自动喷淋灭火原理图

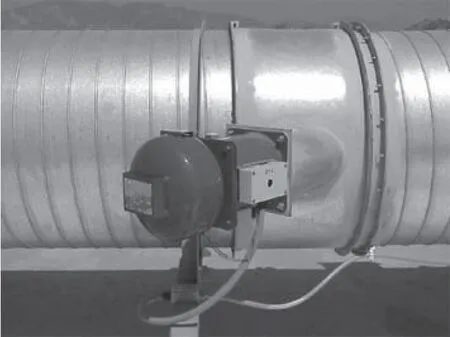

(3)隔爆:将爆炸限定在一定区域内,阻止爆炸继续传播,防止造成更大损失的措施。在配料系统中都有除尘通风管道,爆炸最容易沿着管道传播的后续其他设备中,在管道或设备的前后端设置防火阀,是一种紧急切断阀,它由红外线火焰传感器检测,并连锁启动自复位弹簧阀而实现,能够阻止爆炸波向其他场所蔓延传播。如图4。

图4 自动防火阀

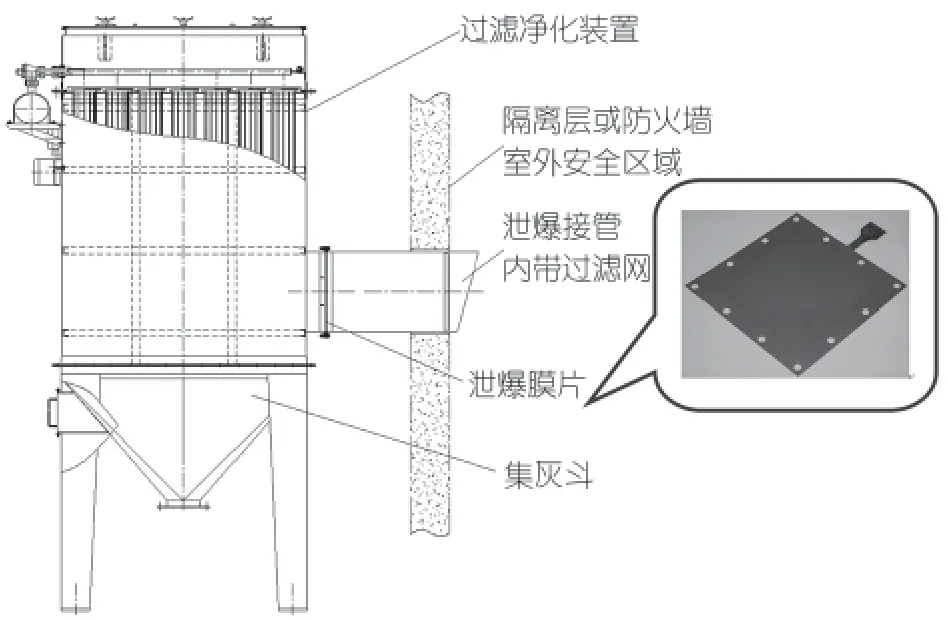

(4)泄爆:封闭空间内的粉尘发生爆炸时,在爆炸压力还没有升到容器外壳的极限耐压强度之前,将爆炸压力和产物通过泄爆口或膜片泄除释放到外界或安全区域,使容器不被破坏的技术措施。粉尘爆炸产生的压力最高达1 MPa,泄爆措施可以将爆炸压力限定在结构件材料所能承受的范围内。安装泄爆膜是比较有效和经济的措施,以爆炸发生频率较高的除尘器为例,其带泄爆膜的典型结构如图5。

图5 泄爆膜装置

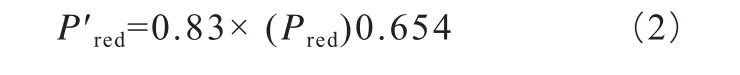

泄爆膜的设计关键在于泄爆面积的计算和具体尺寸型号的选择,泄爆面积太小不起作用,太大浪费成本。根据GB/T15605—1995《粉尘爆炸泄压指南》 ,对于围包体耐压强度Pred等于或大于0.02 MPa的泄压面积可采用以下公式计算:

其中:

a=0.000 571exp(20Pstat);

b=0.978exp(-1.05Pstat);

c=-0.687exp(2.26Pstat);

Av——泄压面积, m2;

V——围包体体积, m3;

Pred——最大泄爆压力,MPa;

Pstat——开启静压,MPa;

Kst——粉尘爆炸指数,MPa.m/s。

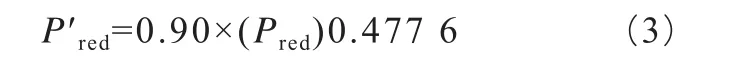

如果容器泄爆口上的泄爆装置外安装泄爆管,则会引起最大泄爆压力增大。容器安装泄爆管后最大泄爆压力变化可按下式计算:

当0<L <3 m时

当3<L <6 m时

将按式(2)或式(3)计算的最大泄爆压力代入式(1),即可计算出带泄爆管的围包体泄压面积。

计算出泄压面积后,选择泄爆膜的面积至少不小于泄压面积即可。

5 结论

以上防爆技术和措施要针对不同物料和生产因素选择使用,或单独或组合,对于出口设备还要符合当地标准规范,如欧盟的CE、ATEX认证,美国的UL认证等。橡胶企业采用防爆技术能够提升安全等级,降低事故发生概率,缩小安全成本和损失,改善生产工艺,优化设备布局和空间,提高生产效率等,橡机制造企业应用防爆技术能够提高产品安全性能,增强可靠性,扩展产品功能和适应物料种类,提升产品档次,是高端制造的一项重要措施。

[1] 杨伦,谢一华.气力输送工程.北京:机械工业出版社,2006,1.

[2] 吴全龙.粉尘爆炸泄压面积计算.化工技术与装备,2005,26(6).

[3] GB/T15605—1995 粉尘爆炸泄压指南.

Application of dust anti-explosion technology in small chemical dosing system

Application of dust anti-explosion technology in small chemical dosing system

Liu Jinyi

(MESNAC Co.,LTD., Qingdao 266000, Shandong, China)

This article focus on the dangerous material used in small chemical doing system, analyse explosion principle and put forward specifi c anti-explosion measures, we hope to supply some reference and guidance, and what’s more draw enough attentions.

dust; mixing; plosion; anti-explosion technology; application

TB496

1009-797X(2016)19-0034-05

A

10.13520/j.cnki.rpte.2016.19.004

(R-01)

刘金一(1982-),男,工程师,2004年毕业于青岛科技大学,长期从事橡胶机械研发设计和项目管理工作。

2016-06-28