热风循环熔融塑料回收造粒机的设计和样机试验*

袁文清,黄兴元,王都阳

(南昌大学机电工程学院聚合物成型实验室,南昌 330031)

热风循环熔融塑料回收造粒机的设计和样机试验*

袁文清,黄兴元,王都阳

(南昌大学机电工程学院聚合物成型实验室,南昌 330031)

在分析国内废旧塑料回收现状以及传统塑料回收工艺的基础上,遵循机械设计原理,设计出热风循环熔融废旧塑料回收造粒机,将废旧塑料经热风加热熔融后,再由单螺杆将熔融塑料挤出造粒。其中重点介绍了热风循环熔融塑料系统以及螺杆的几何参数设计。遵循结构设计方案,制造出热风循环熔融塑料回收造粒机的物理样机,并用该样机进行塑料回收试验,试验验证了热风熔融塑料回收的可行性和研究价值,同时针对试验过程中发现的问题提出了一系列解决方法,为后续的改进和进一步研究工作提供了可靠依据。

热风熔融;塑料回收;结构设计;样机试验

塑料制品自20世纪问世以来,具有成本低、质量轻、强度高、耐腐蚀、加工方便、高绝缘和美观实用等特点,塑料制品被广泛应用于家电、汽车、建筑、电子电器、信息科技及通讯、包装等各个方面[1-3]。但是由于塑料制品易破损、难于自然降解、易老化,因此废弃物中废旧塑料所占的比例日益增加,它所造成的环境污染亦日趋严重,废旧塑料的回收再利用也越来越得到重视。我国塑料企业的规模越来越大,但是我国废旧塑料的回收率并不高,所以塑料回收造粒机设备在我国有着广大的客户群体和商业机遇,尤其是生活中废旧塑料的回收造粒机等设备的研发具有很广阔的发展空间。我国废旧塑料的处理方法主要是填埋和焚烧,这不但不能将废旧塑料回收再利用,反而加剧了对环境的污染。废旧塑料回收不仅保护环境,节约资源,同时也符合我国可持续发展的战略要求,所以废旧塑料回收造粒机有着很大的研究价值。研发废旧塑料回收设备不仅可以解决污染问题,同时更重要的是解决我国塑料资源短缺的现状,促进我国塑料工业的发展和进步。

目前,有许多学者、研究团队以及企业等在研究废旧塑料的回收造粒机[3-5],但大部分的研究都是在传统塑料挤出工艺和设备的基础上进行部分机构和生产环节的改进,真正完全自主研发并能够投入实际生产应用的塑料回收造粒机较少。塑料简单再生技术国内应用的年限较长,比较成熟,其传统的工艺流程是:废旧塑料收集→筛选→破碎→清洗→烘干→熔融→切粒。由于传统工艺的各个环节都需要专门的设备,成本高,工作噪声大,易产生粉尘和污水,且易造成二次污染。针对二次污染问题,吴利刚[6]、刘志等[7]、林小明[8]、吴镇宇[9]分别发明了消除废旧塑料粉尘以及废旧塑料回收过程中产生的有害气体的塑料回收机,但这仅改善了传统工艺中其中的一个环节,不能彻底解决问题。

周献华[10]提出了热风循环熔融塑料回收的工艺,这是塑料回收造粒中的一个全新工艺,该工艺免去了传统工艺中的破碎环节,降低了成本,也减少了二次污染,同时热风循环使得热能能够循环利用,降低了能耗,节约能源。根据该工艺的设计理念,陈丹[11]设计了立式热风循环熔融塑料造粒机和控制系统,但是设计存在缺陷,螺杆调速困难,没有切粒装置,无法完成造粒;熊秋亮[12]在立式的基础上改进设计出卧式热风循环熔融塑料回收造粒机,虽然解决了立式所存在的问题,但是螺杆挤出机构设计存在缺陷,熔融塑料不能经螺杆挤出。立式和卧式热风循环熔融塑料回收造粒机都无法达到设计要求,实现产业化。

笔者基于立式和卧式热风循环熔融塑料回收造粒机所存在的问题,分析废旧塑料的材料属性以及塑料熔融后的性能情况,遵循机械设计和塑料熔融再生的原理,采用结构化和一体化设计方法重新设计了新型热风循环熔融塑料回收造粒机,以达到在实现热风循环熔融塑料的同时能够由螺杆顺利挤出造粒的目的。详细介绍和分析了该塑料回收造粒机热风循环系统以及单螺杆的结构、设计尺寸和相关功能。按照设计方案和实际要求,制造出新型试验样机,用该样机进行塑料回收试验,研究热风循环熔融塑料回收的试验方法,验证该结构设计方案是否合理可行,能否有效和稳定地回收废旧塑料,并找出所存在的问题,以便加以改进和完善,最终实现产业化。

1 热风循环熔融塑料回收造粒机的结构设计

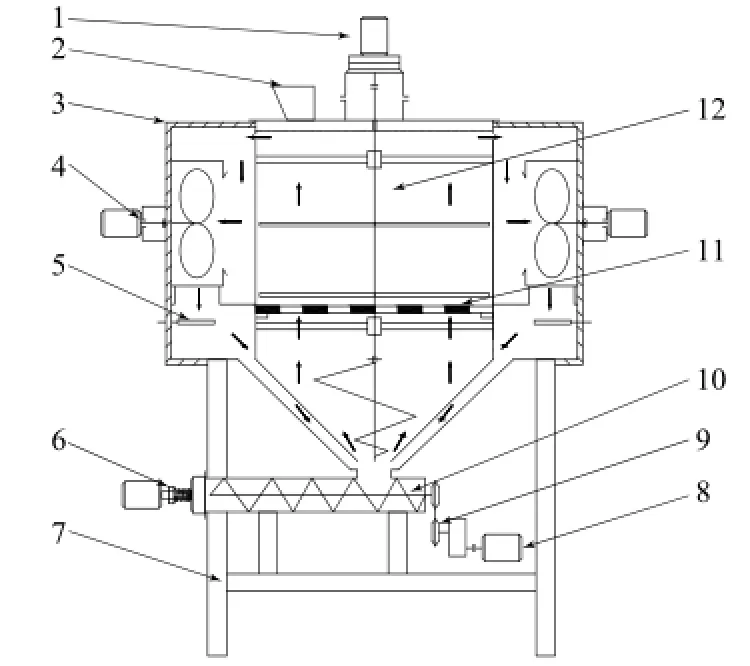

1.1整体结构设计

热风循环熔融塑料回收造粒机的总体原理设计方案如图1所示(图中箭头表示热风循环路径)。热风熔融塑料回收造粒机主要机械机构包括热风循环熔融机构、搅拌机构、螺杆挤出机构、传动机构和造粒机构。该设备主要用于熔融回收废旧塑料并进行挤出造粒,实现废旧塑料的回收再利用。加热风箱、风机以及加热管组成的热风循环加热系统向塑料主箱体内提供恒定温度的热风,对废旧塑料进行加热熔融,再通过搅拌机构和筛网将熔融的废旧塑料送入螺杆的进料口,然后经螺杆挤出机构挤出,最后在螺杆挤出口的切粒机构对挤出的塑料进行造粒。整套设备全部集成为一体,容易操作(可一人完成),运行高效节能,并且零部件的加工和组装均较方便,不仅便于维修和更换,更节约了人力和物力,降低了制造成本。

图1 热风熔融塑料回收造粒机原理图

1.2热风循环熔融系统的设计

热风循环熔融系统主要包括箱盖、风机、加热管、熔融箱体和外箱体,具体结构设计方案如图2所示(图中箭头所示为热风循环方向)。

图2 热风循环系统原理图及熔融箱体图

该设计方案是所研究的塑料回收造粒机的主要创新点,传统的废旧塑料需经过清洗、破碎及烘干后再熔融造粒,而采用热风循环熔融可以直接将废旧塑料投入到熔融箱体内进行熔融。热风循环熔融系统工作时处于密封状态,废旧塑料通过料斗口进入到熔融箱体内,熔融箱体采用一体化设计,两边对称各布置有3个通气孔。加热风箱与熔融箱体的气孔两侧密封焊接,加热风箱内装有风机和加热管:加热管的作用是对加热箱体内的空气进行加热,而风机将熔融箱体内的空气经气孔抽入加热风箱的箱体内,经由加热管加热后再送入到熔融箱体内将废旧塑料熔化,如此往复循环,确保了熔融箱体内能够一直保持所需的温度。当熔融箱体内废旧塑料熔融后经过筛网流入到螺杆机筒内。

1.3螺杆的设计

废旧塑料挤出成型工艺具有应用广泛、产品样式多、连续喂料、生产效率高、操作简便以及成本低等优点。挤出成型主要设备是挤出机,挤出机主要分为单螺杆挤出机、双螺杆挤出机、往复式单螺杆挤出机和行星螺杆挤出机等,而单螺杆挤出机是聚合物成型工业中最重要的挤出机类型[13]。单螺杆挤出机最突出的优点是相对成本低、结构设计简单、坚固耐用以及可靠。单螺杆挤出机能加工几乎所有类型的聚合物,设计要求非常广泛,性价比较高。

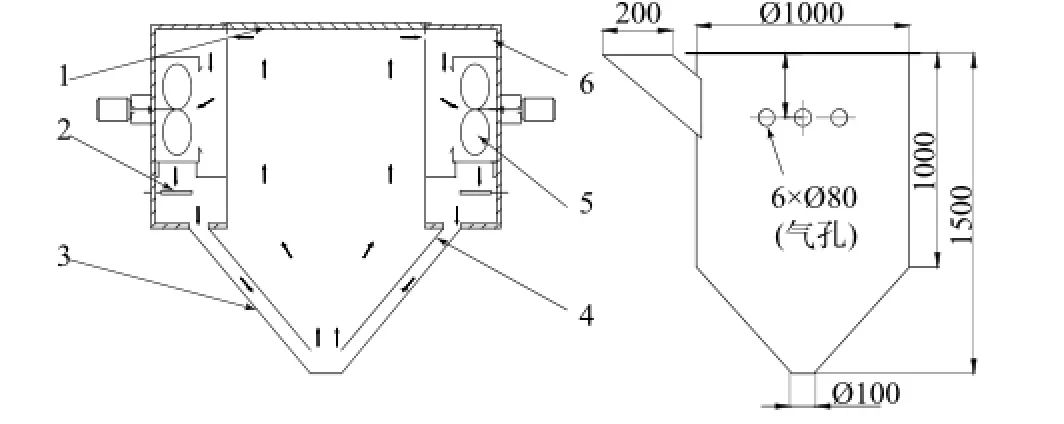

螺杆是废旧塑料挤出生产线的基础零部件,也是最重要的一个组成部分。现在的螺杆几何学非常复杂,螺杆的设计对于非常有经验的工程师来说也面临很大的困难。螺杆挤出结构的设计不可能一步到位,需要进行多次试验并加以优化改进。螺杆的结构参数主要有:螺杆直径D、长径比L/D、螺距S、螺槽宽度W、螺棱宽度e、螺纹升角φ、螺棱间隙C、螺槽深度H等,其形状尺寸参数如图3所示。

图3 单螺杆结构参数

常规的工业生产用的单螺杆挤出机分进料段、压缩段(熔融段)和计量段(均化段)3段,笔者所设计的螺杆不需要具备输送、压缩和塑化的功能。所研究的热风循环熔融塑料回收造粒机和传统的工业生产用的塑料挤出机不同,废旧塑料在进入螺杆机筒内时已经是熔融状态,且螺杆机筒外安装有带式加热圈,对机筒进行加热,保持塑料的熔融温度不变,从而使得熔融塑料在螺杆机筒内能够顺利挤出,不会因为温度降低而使其冷却凝固粘结在机筒和螺杆上。

遵循螺杆的设计原理,综合考虑所研究螺杆的加工难易度以及成本问题,采用加工制造简单、成本低的等距变深螺杆的设计,如图4所示。

图4 螺杆挤出机构

螺杆的有关结构设计参数如表1所示。

表1 螺杆参数

2 电路控制系统

热风熔融塑料需要熔融箱体内的温度保持在所回收塑料的熔融温度附近,温度过高容易造成塑料燃烧或者发生热降解,从而使回收后的塑料失去再利用的价值,温度过低无法使塑料熔融,不能使其顺利经螺杆挤出造粒。所以,需要对加热管以及加热线圈的加热时间进行准确控制,这就需要通过设计一套温度检测控制系统来实现上述功能。

温度控制系统的交流接触器、温度显示调节器以及热电偶是主要部件,另外还有旋钮开关、空气开关(总开关)等。整套加热系统有24根功率为900 W的加热管以及3个功率为500 W的加热线圈,其中加热箱体内的加热管由两个交流接触器各控制一半,加热线圈单独由一个交流接触器控制。试验用的额定电压是380 V,所以试验用的温度显示调节器以及交流接触的额定电压要与之对应。每个温度显示调节器都可以设置一个温度值,同时显示由连接的热电偶检测到的温度值。当检测的温度值高于所设定的温度值时,交流接触器接收信号发生动作,断开开关,停止加热;当检测到的温度值低于所设定的温度值时交流接触器又会做出动作,连接开关,继续加热,如此达到对温度的定点控制。具体的电路图如图5所示。实际电路控制实物图如图6所示。

图5 温度控制系统电路图

图6 实际电路控制实物图

除了温度控制外,还有搅拌电机、螺杆电机和风机的接线控制。这些电机的连接正确与否关系到电机能否按照试验要求进行运转,尤其是搅拌电机和螺杆电机的连接更为重要。如果三相电接反,电机反转,就不能进行正常的搅拌和挤出,在不确定的情况下可以通过试触法进行判断。

3 样机试验

试验是检验设计方案是否可行的唯一标准。通过试验,可以知道所设计的机构是否符合设计要求,同时也能在初步试验的基础上,为后续进一步的研究和设计提供实际可靠的依据,更好更快地设计出符合实际要求的热风循环熔融塑料回收造粒机。由于笔者所研究的设备是创新型研究,设计机理与传统的塑料挤出机并不相同,所以样机试验首先要检验各机构间的运行是否可靠,是否发生干涉,以及整体运作时能否将废旧塑料熔融后顺利挤出造粒。试验物理样机如图7所示。

图7 试验样机

由于正常生产工作均是在常温环境下,所以样机试验的环境选择在实际工厂内,为了使熔融箱体内的温度尽快达到所回收塑料的熔点,同时也避免热量的损失,节约能量,对样机进行了保温处理,在样机箱体外壳设计有一保温层,向保温层内填充保温石棉进行保温。考虑到试验过程中的安全性,选择的具体试验步骤如下:

(1)启动总开关,按下加热管以及加热线圈的控制开关进行加热;

(2)启动风机,将熔融箱体内的冷风经加热管加热后再送入熔融箱体内,实现循环;

(3)设置温度显示调节器的温度值,待温度接近所回收的塑料熔融温度时将废旧塑料投入熔融箱体内,同时启动搅拌电机进行搅拌,使塑料受热均匀;

(4)启动螺杆电机,带动螺杆旋转,将熔融塑料挤出;

(5)切粒机构进行切粒回收。

试验以实验室内的废旧聚丙烯(PP)为原料,其熔融温度为160~170℃,分别由3个热电偶检测加热箱体、熔融箱体以及螺杆机筒内的温度。在试验过程中,设置最高熔融温度170℃作为加热开关通断的温度点,当检测到熔融箱体内的温度高于所设置的熔融温度时会自动断开加热开关,当温度低于该温度值时又会启动加热。根据试验数据的记录,加热到160℃需要1 h左右。在测得熔融箱体内温度为130℃时,将废旧塑料投入熔融箱体内,搅拌机构的搅拌使得塑料受热更均匀,观察发现废旧塑料开始熔融,同时启动螺杆变频电机(最小转速)。约20 min后随着搅拌电机的搅拌和挤压,熔融状塑料流入到螺杆机筒内,并能随着螺杆转动顺利挤出。图8为试验用废塑料以及样机的熔融挤出时的情况。

图8 试验用废塑料与样机熔融挤出时的情况

试验过程中热风循环良好,电控系统运行稳定,在样机不断挤出熔融塑料的过程中,发现增加螺杆电机所连接的变频器的频率即逐步增加螺杆的转速,熔融塑料在口模的挤出速率也有所提升,但是不够明显。试验中在口模流道出口处使用旋转刀片进行切粒,发现切粒不均匀,相邻出口处有颗粒会粘结在一起。待箱体内的塑料全部挤出后,停止试验,停机冷却后卸下螺杆机筒,发现熔融箱体出料口位置的箱壁内有冷却的塑料粘结。

针对试验现象和存在的问题,提出以下方法进行解决:(1)将保温层加厚,增加保温石棉的用量,确保箱体完全密封,减少加热时间,节约电能;(2)更换更精确的热电偶元件,在箱体上钻孔,将热电偶探头深入到箱体内,测量箱体内空气的温度,这个测量值更接近实际气体的温度值,避免温度加热过高影响回收塑料的再利用价值;(3)在熔融箱体下部出料口位置外面加一个大功率加热线圈,确保出料口位置的塑料熔融,顺利流入机筒,避免阻塞;(4)重新设计口模,使口模流道数减少,成直线布置;(5)使用计算机辅助技术,对熔融塑料在螺杆机筒内的挤出过程进行数值模拟分析,结合实际问题进行分析和改进。

4 结语

通过模块化和一体化的设计思路,遵循机械设计原理和热风循环原理,结合塑料回收造粒机所要实现的具体功能,对所研制的新型热风循环熔融塑料回收造粒机进行功能模块化设计,并且制造出该热风循环熔融塑料回收造粒机的物理样机。针对样机的工作原理,设计出相对应的电控系统,通过电控系统对物理样机进行实际试验操作,验证其能否实现设计的具体功能,达到预期的效果。

试验过程中,热风循环熔融塑料回收造粒机各个机构之间运行正常,设备运行稳定,能达到设计要求;电控系统运行良好,整个过程仅需一人即可完成,节省人力;热风循环良好,保温节能;成功完成了废旧塑料的熔融挤出造粒。试验结果验证了热风循环熔融塑料回收方法的有效性和可行性。

通过样机试验的现象和结果,也发现了试验样机存在的一些问题。由于热风循环熔融塑料回收造粒机的研发和试验涉及机械、电子控制以及化学等多学科的知识,一次试验很难成功,针对试验所出现的问题,综合考虑机械结构以及原料属性等多方面的影响因素,为后续的研究提出了相应的解决办法。通过计算机辅助技术和样机试验相结合,不断完善设计方案,最终可以研制出运行稳定的符合实际生产需求的热风循环熔融塑料回收造粒机。

[1] 刘明华,李小娟.废旧塑料资源回收利用技术[M].北京:化学工业出版社,2012. Liu Minghua,Li Xiaojuan.Waste plastic recycling utilization technology[M]. Beijing:Chemical Ιndustry Press,2012.

[2] 汤桂兰,胡彪,康在龙,等.废旧塑料回收利用现状及问题[J].再生资源与循环经济,2013,6(1):31-35. Tang Guilan,Hu Biao,Kang Zailong,et al.The current situation and problems of waste plastic recycling[J]. Recyclable Resources and Circular Economy,2013,6(1):31-35.

[3] 肖永清.塑料再生产业发展分析[J].化学工业,2015,33(10):20-23. Xiao Yongqing.The analysis of plastic recycling industry development[J]. Chemical Ιndustry,2015,33(10):20-23.

[4] Janajreha Ι,Alshraha M,Zamzam S. Mechanical recycling of PVC plastic waste streams from cable industry:A case study[J]. Sustainable Cities and Society,2015,18:13-20.

[5] 黄兴元,乐建晶,柳和生,等.废旧塑料再生造粒工艺浅析[J].工程塑料应用,2015,43(4):134-138. Huang Xingyuan,Le Jianjing,Liu Hesheng,et al. Analysis on granulating process of waste plastics[J]. Engineering Plastic Application,2015,43(4):134-138.

[6] 吴利刚.带有除尘装置的塑料造粒机:中国,203221594U[P]. 2013-10-02. Wu Ligang.Plastic granulator with dust removal device:CN,203221594U[P].2013-10-02.

[7] 刘志,林杰.一种塑料造粒机:中国,203344204U[P].2013-12-18. Liu Zhi,Lin Jie.A kind of plastic granulator:CN,203344204U[P]. 2013-12-18.

[8] 林小明.一种零排放的再生塑料造粒机:中国,203004102U[P]. 2013-06-19. Lin Xiaoming.A renewable plastic granulator with zeroemission:CN,203004102U[P].2013-06-19.

[9] 吴镇宇.一种塑料造粒机:中国,103481396A[P].2014-01-01. Wu Zhenyu.A kind of plastic granulator:CN,103481396A[P]. 2014-01-01.

[10] 周献华.热风熔融塑料回收造粒机及其控制系统研究[D].南昌:南昌大学,2011. Zhou Xianhua.Study on hot air heating molten plastic recycling extruder and control system[D].Nanchang:Nanchang University,2011.

[11] 陈丹.热风循环加热塑料回收造粒机实验研究与设计[D].南昌:南昌大学,2013. Chen Dan.Study on hot air circulation heating plastic recycling granulator and experiments[D].Nanchang:Nanchang University,2013.

[12] 熊秋亮.卧式热风熔融废旧塑料挤出造粒机研究[D].南昌:南昌大学,2014. Xiong Qiuliang.Study on horizontal hot melt extrusion granulator of recycling waste plastics[D]. Nanchang:Nanchang University,2014.

[13] White J L,Potente H.螺杆挤出[M].何红,金志明,译.北京:化学工业出版社,2005. White J L,Potente H. Screw extrusion[M]. Translated by He Hong,Jin Zhiming. Beijing:Chemical Ιndustry Press,2005.

Design and Prototype Test of Hot Air Circulation Molten Plastic Recycling Granulator

Yuan Wenqing, Huang Xingyuan, Wang Duyang

(Polymer Processing Research Lab, School of Mechanical and Electric Engineering, Nanchang University, Nanchang 330031, China)

Based on the analysis of the domestic current situation of the waste plastics recycling and on the basis of traditional plastic recycling technology,following the principle of mechanical design,a molten waste plastic recycling granulator with hot air circulation was designed. The waste plastic was heated and melted by the hot air,and then the molten plastic was extruded and granulated by a single screw. The hot air circulation system and geometric parameters design of the screw were focused on. Following the structure design project,the physical prototype of hot air circulation molten plastic recycling granulator was produced,and a test of plastic recycling with the prototype was conducted. The test verified the feasibility and research value of hot air molten plastic recycling. At the same time,a series of solutions to the problems found in the test were put forward,which provides the reliable basis for the subsequent improvement work and further research.

hot air melt;plastic recycling;structure design;prototype test

TQ320.5

A

1001-3539(2016)03-0074-05

10.3969/j.issn.1001-3539.2016.03.015

*江西省科技计划项目(20122BBG70069-2012),江西省教育厅科学技术研究项目(GJJ3049-2013),江西省专利产业化专项计划(20143BBM26043)

联系人:黄兴元,教授,博士生导师,主要从事聚合物成型理论与装备研究

2015-12-31