钢铁冶金烧结除尘灰中铅的浸取回收和一氧化铅的制备

付志刚,张梅,吕娜,王威燕,刘文英,杨运泉

钢铁冶金烧结除尘灰中铅的浸取回收和一氧化铅的制备

付志刚,张梅,吕娜,王威燕,刘文英,杨运泉

(湘潭大学化工学院,湖南湘潭,411105)

研究一种以钢铁冶金烧结机头电除尘灰为原料,湿法浸取回收其中的氯化铅并利用其制取一氧化铅的工艺技术。采用HCl−NaCl混合溶液将烧结灰中的铅以PbCl42−形式络合浸取回收。利用所回收的氯化铅制备一氧化铅。实验考察浸取工艺中多种因素对浸取效率的影响,研究浸取母液的循环使用效果和一氧化铅制备过程的转化条件。研究结果表明:在温度为85~90 ℃,氯化钠质量浓度为250 g/L,工业盐酸用量为25 mL/(100 g),富铅烧结灰(尾泥)与HCl−NaCl混合溶液的固液比为1.0:3.0 g/mL,浸取时间为30 min的条件下,在浸取过程中铅的浸取率在99.50%以上;冷析母液循环使用2次,铅的总回收率达95.08%;碳酸钠的加入量为其理论量的0.90~1.00倍,铅的沉淀率为99.90%,转化得到的沉淀在650 ℃煅烧5 h,得到的一氧化铅产品纯度为99.50%,达到HG/T 2325—2004标准中工业一级品的指标要求。

烧结除尘灰;HCl−NaCl混合溶液;络合浸出;氯化铅;一氧化铅;回收

铅的用途非常广泛,其产量在有色金属中仅低于铝、铜、锌的产量,居第4位[1]。目前,铅的生产原料主要是含铅质量分数大于50%的方铅矿[2]。然而,按照2003年时世界铅矿资源的储采比,全球铅储量和储量基础静态保证年限分别仅为21 a和43 a[3]。随着铅矿资源的不断消耗,低品位多金属矿石含铅废物的综合回收利用得到广泛关注[4],含铅固体废弃物的再资源化已成为铅工业可持续发展战略不可缺少的重要组成部分[5]。烧结灰是钢铁冶金铁矿石烧结过程中通过烧结机头烟气电除尘器收集到的粉尘[6]。我国每年烧结灰高达2 000万t左右。国内现阶段主要是通过将其作为铁矿粉重新直接配入炼铁炉料来实现综合利用。但该法会使其中所含的铅和铜等重金属元素随铁矿石进入炼铁高炉,造成其在高炉内不断富集,从而严重影响高炉的正常生产[7],而直接外排或堆积又会造成严重的水体和土壤重金属污染。因此,开发高效、经济和环保的烧结灰综合处理新技术已成为国内大中型钢铁企业生产的重要课题[8]。当前,国内外开发和推广应用的从烧结灰中提取和回收铅的工艺方法主要是火法和湿法两大类。火法回收主要采用传统的烧结焙烧−鼓风炉熔炼方法处理含铅烟灰[9],熔炼温度高,能耗大,伴随铅蒸汽和SO2,环境污染严重。湿法炼铅的优点是无污染,可从根本上消除铅中毒,对原料的适应性强,规模可大可小。湿法回收工艺主要有氯盐法、碱法、醋酸铵法及碳酸盐转化剂酸浸法等[10−12]。在湿法工艺中,烧结灰中的含铅物质先通过酸浸转化为铅离子或络合离子,再通过溶液电解或者沉淀即可得到单质铅及其铅的化合物。在湿法提铅的过程中,化学性质与铅相似的部分其他金属元素(如铜、锌等)可以一并得到回收利用[13−14]。本文作者以某钢铁企业的烧结灰为原料,在分析其理化特性的基础上,采用HCl−NaCl浸取体系将烧结灰中的铅以氯化铅的形式浸取出来,并将浸取得到的氯化铅制备成一氧化铅产品。实验主要考察影响氯化铅浸取效率的多种因素,研究浸取母液循环使用的效果,探讨利用氯化铅制备一氧化铅的反应转化条件。采用“氯化提铅”的方法对烧结灰中铅进行浸取回收,既可彻底消除烧结灰直接循环回用时的多种不利影响,又可使这些有价元素得到回收和综合利用。回收过程具有工艺流程简单、铅富集过程产生的废水和铅浸提过程所用的浸取剂能实现闭路循环回用、浸提尾渣可作为高炉炉料在钢铁冶金企业内部实现再利用的特点。

1 实验

1.1 实验原料

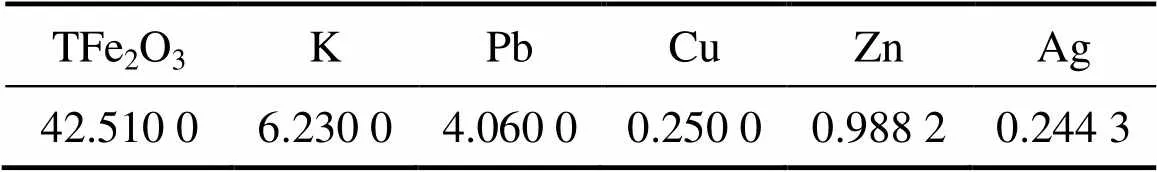

实验原料来自国内某钢铁企业。对原料进行烘干、磨碎、混合均匀等预处理后其粒度小于0.20 mm。烧结灰中主要元素的化学分析结果(质量分数)见表1。

表1 烧结灰的化学成分(质量分数)

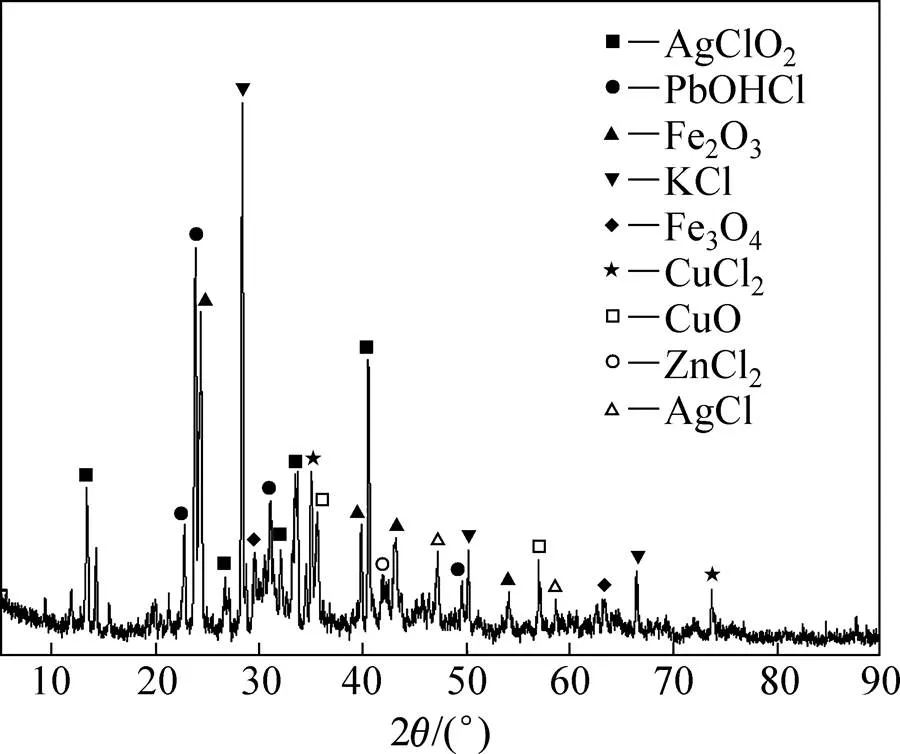

从表1可知:原始态烧结灰中铅的质量分数偏低,若采用直接回收则成本太高,因此,需要将烧结灰中的铅先富集后再回收利用。烧结灰的X衍射物相分析结果如图1所示。

图1 烧结灰的XRD图

由图1可知:烧结灰中的铅主要以PbO和PbOHCl形式存在。由于PbO和PbOHCl不溶于水,且不具有磁性,因此,可以先采用水洗的方式将烧结灰中的钾、钠、钙、镁等碱金属杂质元素去除,然后采用磁选的方法将其中的大部分磁铁矿回收,此时,烧结灰中的铅即得到富集。

1.2 主要仪器及试剂

主要仪器:DJ-六联同步电动搅拌机(江苏大地自动仪器厂制造);电热鼓风干燥箱(101-2AB,天津市泰斯特仪器有限公司制造);马弗炉(SX-8-10,天津市泰斯特仪器有限公司制造);X线衍射物相分析仪(D/max2500_18KW,日本理学,Cu靶辐射(波长=15.418 nm),管压为40 mV,管流为250 mA);原子吸收光谱分析仪(DY16-ZEEnit700,北京中西化玻仪器有限公司制造);离心机(L500,长沙湘仪离心机仪器有限公司制造)。

主要原材料和试剂:盐酸、氯化钠、碳酸钠以及其他试剂,均为分析纯,市面购得;烧结灰,取自某钢铁企业。

2 工艺流程、原理及实验方法

2.1 工艺流程

实验所用工艺流程如图2所示。

图2 工艺流程示意图

2.2 实验原理

2.2.1 浸铅原理

在加热条件下,烧结灰中的PbO,PbCl2和PbOHCl在盐酸和氯化钠混合溶液中,分别发生以下浸取反应:

PbO+2HCl=PbCl2+H2O

PbOHCl+HCl=PbCl2+H2O

PbCl2+2NaCl=Na2PbCl4

将浸取悬浮液液趁热过滤,所得固体回用于烧结,所得滤液经冷却析出,得到氯化铅晶体沉淀[15]。沉淀物经洗涤、干燥即得氯化铅晶体中间产品,结晶母液循环利用。滤液冷却析出反应如下:

Na2PbCl4= PbCl2↓+2NaCl

2.2.2 转化原理

将浸取回收得到的氯化铅加热溶解于氯化钠溶液后,趁热向溶液中加入Na2CO3,发生下列沉淀反应:

PbCl2+Na3CO3=PbCO3↓+2NaCl

将沉淀混合物过滤,得到PbCO3固体,经洗涤、干燥,在一定温度下加热分解,得到PbO产物[16]。过滤所得母液回用于烧结灰浸取提铅过程。PbCO3的热分解反应如下:

PbCO3=PbO+CO2↑

2.3 实验操作方法

2.3.1 铅的富集

称取于120 ℃干燥的烧结灰1 kg,加入1 L水和1.0 g十六烷基三甲基溴化铵(分散剂),在转速200 r/min下搅拌60 min,对烧结灰进行水洗以脱除其中的钾、钠、钙、镁等碱金属离子,过滤。在得到的滤饼中加入水与烧结灰的质量比为(6~8):1的工业水,在磁场强度为1 600 T搅拌下,磁选30 min,选出精铁矿。得到的尾浆经沉淀和过滤,得到铅质量分数为9%~12%,全铁质量分数为23.6%的富铅尾泥240 g(干基计)。

2.3.2 铅的浸取

每次取富铅尾泥100 g(干基计),按一定固液比和浓度加入配制好的盐酸−氯化钠溶液混合,在设定的温度下搅拌反应至预定时间,趁热过滤,滤液经室温冷却、结晶、过滤,得到氯化铅晶体。检测滤渣、母液中铅含量和产品中氯化铅晶体含量及纯度,计算铅的浸出回收率,确定最佳浸出条件。

2.3.3 PbO的转化

称取实验得到的氯化铅晶体10.00 g,加入至质量浓度为260 g/L的足量氯化钠溶液中,在温度为85 ℃,搅拌转速为150 r/min的条件下,加热溶解30min,滤去不溶物。在氯化铅溶液中加入饱和碳酸钠溶液至沉淀完全,使其中的铅以碳酸铅沉淀形态析出,过滤,滤饼用足够的清水洗涤。将得到的滤饼在80~120 ℃条件下烘干,再将得到的碳酸铅在一定温度下加热分解到预定时间,得到产物。检测产物的含量和纯度,确定最佳分解温度和焙烧时间。

3 实验结果与讨论

3.1 铅的浸取单因素实验

影响铅浸提效率(回收率)的因素很多。通过单因素实验法,以铅的浸出率(回收率)为考核指标,分析研究各因素对铅浸出率的影响,进而确定铅浸提的最佳工艺条件。

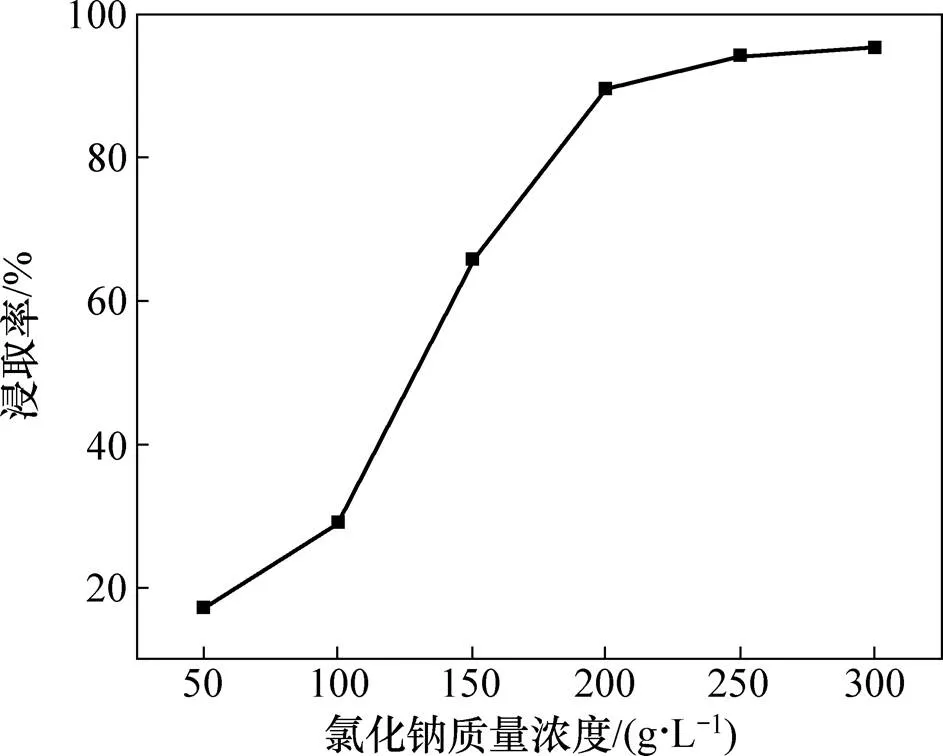

3.1.1 氯化钠质量浓度对铅浸出率的影响

在富铅尾泥为100.0 g,盐酸用量为20.0 mL,固液比为1.0:2.0,浸取时间为30 min,浸取温度为80 ℃时,氯化钠质量浓度对烧结灰中铅浸出率的影响如图3所示。

图3 氯化钠质量浓度对铅浸出率的影响

从图3可知:随着浸取体系中氯化钠质量浓度的增加,铅的浸出率明显增加;当氯化钠的质量浓度为50 g/L时,铅的浸出率只有17%左右;当氯化钠质量浓度增加到250 g/L时,铅的浸出率增加到94%以上;再增加氯化钠的质量浓度,铅的浸出率增加不大。这是由于随着氯化钠质量浓度增大,溶液中的氯离子量增加,有利于氯化铅的络合浸出,但当氯化钠质量浓度超过250 g/L时,溶液中氯化钠基本达到饱和状态而无法提供更多的氯离子。因此,选择浸取体系中氯化钠的质量浓度为250 g/L。

3.1.2 盐酸用量对铅浸出率的影响

在富铅尾泥为100.0 g,浸取体系中氯化钠的质量浓度为250 g/L,固液比为1.0:2.0,浸取时间为30 min,浸取温度为80 ℃时,盐酸用量对烧结灰中铅浸出率的影响如图4所示。

图4 盐酸用量对铅浸出率的影响

由图4可知:烧结灰中铅的浸出率随着盐酸用量的增加而提高;当盐酸的用量为5.0 mL时,铅的浸出率只有78%左右;当盐酸的用量增加到30.0 mL时,铅的浸出率达到95%以上。这是因为盐酸用量越大,越有利于PbO和PbOHCl反应完全,并且提供更多氯离子,但盐酸的用量过大,浸出液中杂质铁离子就越多。经综合考虑,选择浸取体系中盐酸的最佳用量为25.0 L/(100.0 g)富铅尾泥。

3.1.3 浸取时间对铅浸出率的影响

在富铅尾泥质量为100.0 g,浸取体系中氯化钠质量浓度为250 g/L,固液比为1.0:2.0,盐酸用量为20 mL/(100.0 g),浸取温度为80 ℃时,浸取时间对烧结灰中铅浸出率的影响如图5所示。

图5 反应时间对铅浸出率的影响

从图5可知:刚开始时,随着浸取时间延长,烧结灰中铅的浸出率增加;当浸取30~40 min时,随着时间延长,铅的浸出率随时间增加而变化幅度不大;当浸取时间超过40 min时,随着时间延长,铅的浸出率略有下降。这是由于持续加热使浸取体系中水分蒸发,导致氯化钠和氯化铅随之同时结晶析出,造成铅的浸出率下降。经综合考虑,为提高烧结灰的工业处理能力,选择最佳的浸出时间为30 min。

3.1.4 反应温度对铅浸出率的影响

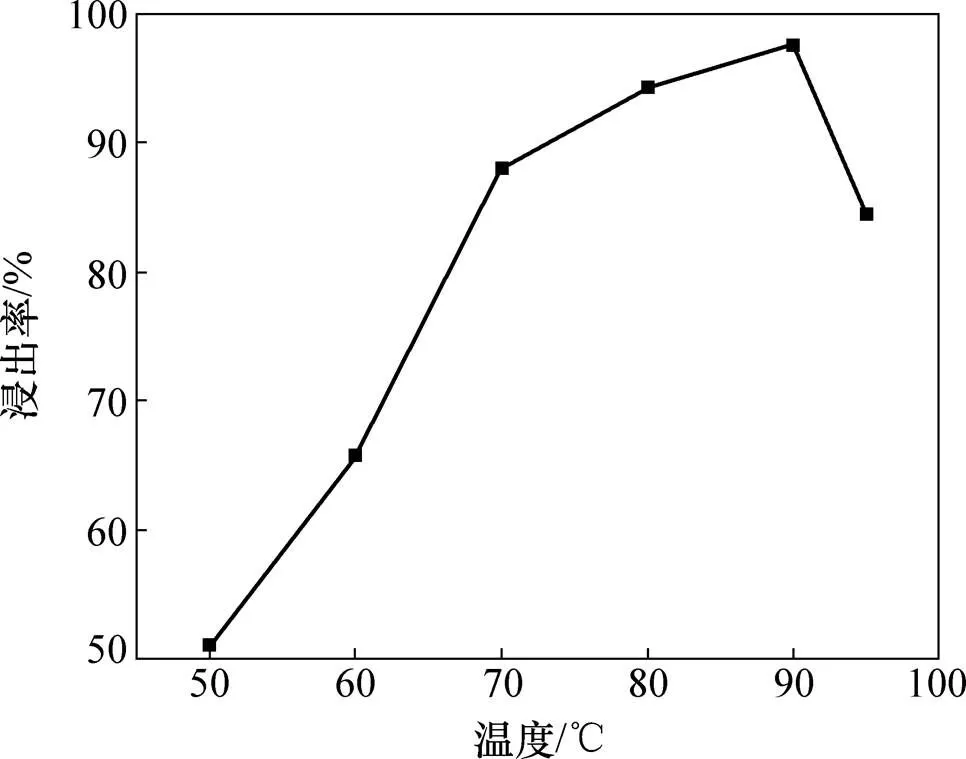

当富铅尾泥为100.0 g,浸取体系中氯化钠质量浓度为250 g/L,固液比为1.0:2.0,盐酸用量为20.0 mL,浸取时间为30 min时,浸取温度对烧结灰中铅浸出率的影响如图6所示。

从图6可知:随着浸取温度升高,烧结灰中铅的浸出率先不断增加后降低;在浸取温度为50℃时,铅的浸出率只有51%左右;在浸取温度为90 ℃时,浸出率达到95%以上;此后,随着浸取温度上升,铅的浸出率反而下降。这是由于浸取温度较高时会导致浸取体系中水分蒸发严重,氯化钠和氯化铅随之同时析出。因此,选择最佳的浸出温度为85~90 ℃。

图6 温度对铅浸出率的影响

3.1.5 固液比对铅浸出率的影响

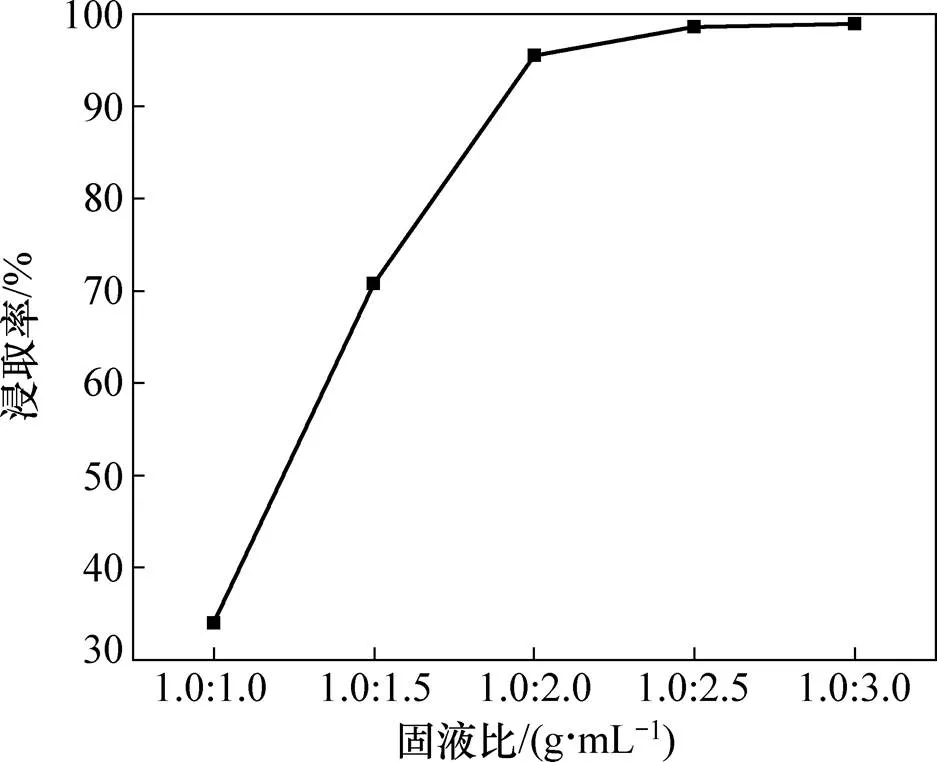

在富铅尾泥质量为100.0 g,氯化钠质量浓度为250 g/L,浸取温度为80 ℃,盐酸用量为20.0 mL,浸取时间为30 min时,固液比对烧结灰中铅浸出率的影响如图7所示。

从图7可以看出:随着固液比减小,铅的浸出率不断增大,当固液比为1.0:2.0 g/mL时,铅的浸出率达94%以上;而当固液比减小到1.0:2.5 g/mL时,铅的浸出率达到98%以上,尾渣中几乎不存在铅。这是由于固液比越小,溶液中的氯离子的量就越多,越有利于氯化铅的络合浸出。根据浸取液需要趁热过滤的实际情况,选用较小的固液比更有利于浸取液的固液分离,因此,选择最佳的固液比为1.0:(2.5~3.0)。

图7 固液比对铅浸出率的影响

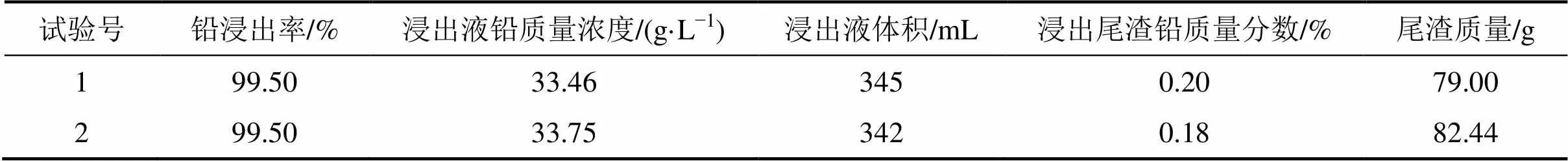

3.2 优化工艺条件下的铅浸取综合验证实验

根据单因素实验结果,确定富铅尾泥中铅浸取的优化工艺条件如下:浸出温度为90 ℃,氯化钠质量浓度为250 g/L,盐酸用量为25.0 mL/(100.0 g),浸取固液比为1.0:3.0 g/mL,浸出时间为30 min。在此条件下,进行2组铅浸取的综合验证实验,结果如表2所示。

从表2可知:在优化的铅浸取工艺条件下,富铅尾泥中铅的浸取回收率可达99.50%。这表明所采用的浸取工艺条件参数适合,浸取工艺稳定、高效。

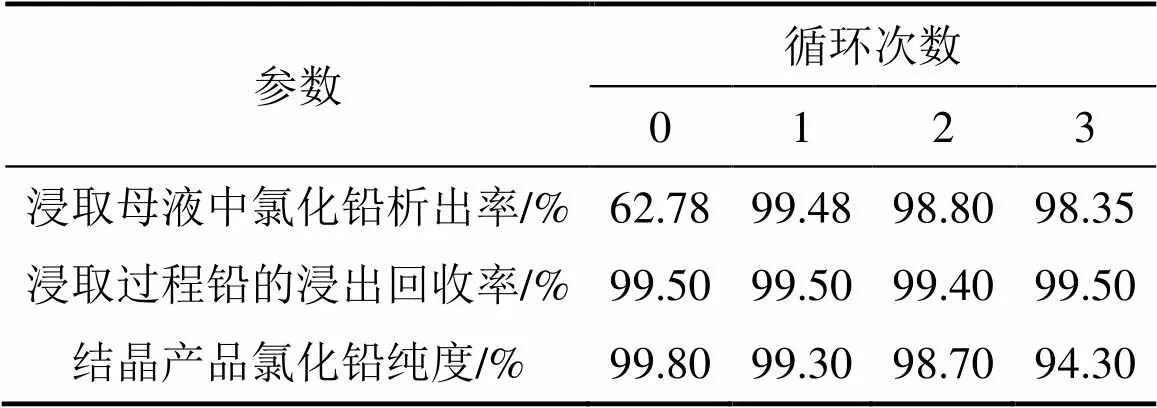

3.3 冷析结晶及其母液的循环使用

浸取液在不同温度和时间下冷析出的氯化铅总质量是不同的。经实验发现:在室温下冷析1 h后,过滤所得氯化铅的析出率为60%左右;继续延长时间,氯化铅析出率不再增加。向冷析结晶后的母液中补加一定量的盐酸后,将其再循环用于烧结灰中铅的浸取,重复以上操作,结果如表3所示。

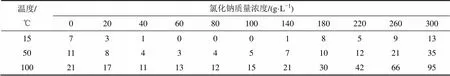

从表3可以看出:随着母液循环次数增加,铅的回收率不断增大,但氯化铅的纯度逐渐降低,这是其他杂质离子随着循环次数的增加也将在母液中不断富集所致;未循环时,由于大部分氯化铅溶解在氯化钠溶液中,氯化铅的析出率只有60%左右;随着循环次数增加,溶解在氯化钠溶液中的大部分氯化铅晶体被较完全地冷却析出。但随着循环次数增加,所析出的氯化铅的纯度不断下降,这是其他杂质离子随着循环次数的增加也将在母液中不断富集所致。循环3次后的母液中仍含有较高质量浓度的氯化铅。氯化铅在氯化钠溶液中的溶解度见表4。从表4可知[15]:当母液稀释到其中氯化钠的质量浓度为80~140 g/L时,母液中氯化铅已经大部分析出。因此,若将第次循环后的母液稀释,所析出的氯化铅计入第(−1)次(即前次)浸取过程铅的回收量,通过计算得出,母液未循环时(第0次循环)铅的析出率可达90.65%,采用4次浸提后(初始1次,母液循环3次),烧结灰中铅的总回收率可达94.38%。由于母液采用3次循环后得到的氯化铅纯度急剧下降,所以,选择母液循环次数为2次较适宜。此时,前3次浸提析出的氯化铅主组分含量能够达到Q/(HG)SJ 559—91标准中化学纯(98.50%)要求,铅的回收率可达到95.08%,晶体产品氯化铅的平均纯度为99.25%。

表2 铅浸取综合性试验结果

表3 母液循环试验结果

表4 氯化铅在氯化钠溶液中的溶解度[15]

3.4 碳酸铅的制备试验

在实验条件下,将制得的氯化铅按2.2节所述的反应原理转化为碳酸铅,将碳酸铅在650 ℃下煅烧 10 h,考察碳酸钠的加入量(实验量/理论量)和碳酸铅沉析率的关系以及对一氧化铅产品质量的影响,实验结果如表5所示。

从表5可见:碳酸钠的加入量为理论量的0.9~1.0倍时为最佳,此时,碳酸铅的沉析率达99.90%;随着碳酸钠的过量加入,产品质量下降,这是碳酸铅中夹带有碳酸钠所致。

表5 碳酸钠的加入量与碳酸铅沉析率及一氧化铅产品纯量的关系

3.5 一氧化铅制备试验

将沉淀得到的碳酸铅在100~120 ℃下烘干,然后在马弗炉中煅烧便可得到产品一氧化铅。影响一氧化铅产品纯度的因素除了制备过程中所得的碳酸铅纯度外,还有煅烧温度和时间。根据朱新峰等[16]的研究结果,碳酸铅只有在煅烧温度达到500 ℃以上时才会生成稳定的β-PbO,因此,本实验从550℃开始考察不同温度和时间下所得一氧化铅质量(纯度),结果如表6所示。

从表6可以看出:随着煅烧温度升高和时间延长,产品质量提高;在650℃煅烧5 h后,产品纯度达99.50%,再延长煅烧时间,产品纯度提高不大。综合考虑,煅烧的最佳条件是在650 ℃时煅烧5 h。

表6 煅烧温度、时间与产物纯度关系

4 经济效益简要分析

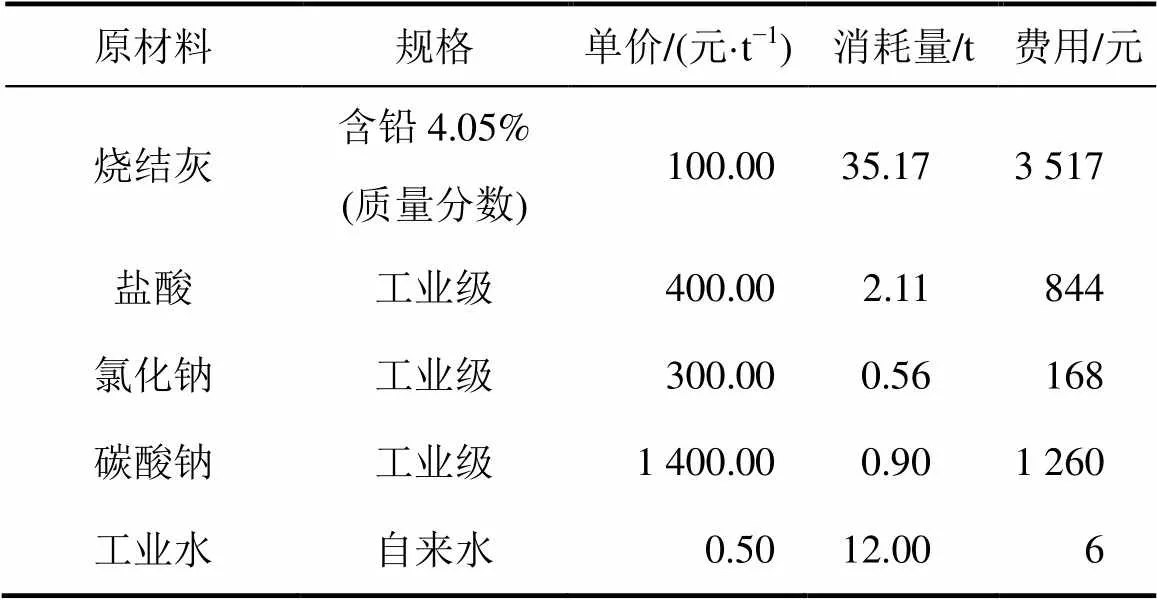

经对产品原材料进行市场询价,生产1 t符合HG/T 2325—2004一级标准的氧化铅所消耗的原料用量及成本估算,结果如表7所示。

氧化铅按目前的市场价11 000元/t计,其原料消耗为5 795元/t,可见采用该工艺和技术路线湿法浸取回收钢铁冶金烧结机头电除尘中的氯化铅,并利用其生产一氧化铅具有较好的经济效益,是钢铁冶金含铅固废资源化利用的有效途径。

表7 原材料消耗及成本

5 结论

1) 以含铅钢铁冶金烧结机头电除尘灰为原料,采用HCl−NaCl混合溶液湿法浸取回收其中的氯化铅并利用其热分解制取一氧化铅产品的工艺技术路线是可行的,湿法浸取工艺稳定、高效。

2) 采用单因素实验法,确定了烧结灰中铅的浸取优化工艺条件如下:在浸取体系中,氯化钠质量浓度为250 g/L,工业盐酸用量为25.0 mL/(100 g),固液比为1:3 g/mL;浸出温度为90 ℃,浸出时间为30 min。在此条件下,烧结灰中铅的浸出率可以达到99.50%。

3) 对浸取液冷却析晶后的母液循环使用2次,烧结灰中铅的回收率可达到95.08%,制得的氯化铅平均纯度为99.25%。纯度符合Q/(HG)SJ 559—91标准中化学纯的要求(98.50%)。

4) 在氯化铅沉淀过程中,当碳酸钠的加入量为理论量的0.9~1.0时,所得的碳酸铅经650 ℃煅烧5 h,产品一氧化铅纯度可达99.50%以上,达到了HG/T 2325—2004标准中工业一级品和指标要求。

5) 采用氯化提铅湿法浸取回收钢铁冶金烧结灰中的氯化铅并利用其生产一氧化铅,是一条较好的钢铁冶金含铅固废资源化利用的有效途径。

参考文献:

[1] 侯慧芬. 从废铅酸蓄电池中回收有价金属[J]. 上海有色金属, 2001, 22(4): 181−186. HOU Huifen. Recovery of valuable metals from waste lead-acid battery[J]. Shanghai Nonferrous Metals, 2001, 22(4): 181−186.

[2] 郭翠香, 赵由才. 我国含铅废物现状及铅回收技术研究进展[J]. 有色冶金设计与研究, 2007, 28(2/3): 46−54.GUO Cuixiang, ZHAO Youcai. Lead bearing wastes current situation and study progress of lead recovery technologies in China[J]. Design and Research of Nonferrous Metallurgy, 2007, 28(2/3): 46−54.

[3] 周国宝. 关于铅锌工业发展的思考[J]. 有色金属工业, 2003, 19(9): 11−13. ZHOU Guobao. Thoughts on lead and zinc industry development[J]. Nonferrous Metals Industry, 2003, 19(9): 11−13.

[4] 张希忠. 中国再生铅工业发展现状及展望[J]. 资源再生, 2008, 7(11): 19−21.ZHANG Xizhong. Secondary lead industrial development situation and prospects[J]. Resource Recycling, 2008, 7(11): 19−21.

[5] 刘庆山. 人类可持续发展与废弃资源再资源化[J]. 天津农学学院学报, 1998, 5(4): 31−37. LIU Qingshan. Sustainable development of human resources and waste recycling[J]. Journal of Tianjin Agricultural College, 1998, 5(4): 31−37.

[6] 李斌, 孙纪念. 电除尘的原理及应用[J]. 河南化工, 2003, 25(4): 32−33.LI Bin, SUN Jinian.The principle and application of electric precipitation[J]. Henan Chemical Industry, 2003, 25(4): 32−33.

[7] 麻学珍, 王小文. 有害元素对高炉炉况的影响[J]. 河北冶金, 2003(4): 20−23. MA Xuezheng, WANG Xiaowen. Influence of detrimental elements to BF condition[J]. Hebei Metallurgy, 2003(4): 20−23.

[8] 蒋新民. 钢铁厂烧结机头电除尘灰综合利用[D]. 湘潭: 湘潭大学化工学院, 2010: 12−23. JIANG Xinmin. Comprehensive utilization of sintering ESP dust from iron and steel company[D]. Xiangtan: Xiangtan University. School of Chemical Engineering, 2010: 12−23.

[9] 顾立民, 付一鸣, 杜纯印, 等. 含铅烟灰的处理方法: CN1210896[P]. 1999−03−17.GU Limin, FU Yiming, DU Chunyin, et al. An approach of the treatment to lead dust: CN1210896[P]. 1999−03−17.

[10] 杨喜云, 龚竹青, 李义兵. 铅阳极泥湿法提铅工艺浅述[J]. 矿冶工程, 2002, 22(4): 73−75.YANG Xiyun, GONG Zhuqing, LI Yibing. Review on the hydrometallurgical processes of recovery leadfrom lead anode slime[J]. Mining and Metallurgical Engineering, 2002, 22(4): 73−75.

[11] HAIT J. Processing of copper electrorefining anode slime:a review[J]. Mineral Processing and Extactive Metallurgy, 2009, 118(4): 240−252.

[12] HAN Haisheng, SUN Wei, HU Yuehua, et al. Anglesite and silver recovery from jarosite residues through roasting and sulfidization-flotation in zinc hydrometallurgy[J]. Journal of Hazardous Materials, 2014, 40(278): 49−54.

[13] DENIZ TURAN M, SONER ALTUNDOGAN H, FIKRET TVMEN, et al. Recovery of zinc and lead from zinc plant residue[J]. Hydrometallurgy, 2004, 1/2/3/4(75): 169−176.

[14] RUŞEN A, SUNKAR A S, TOPKAYA Y A, et al. Zinc and lead extraction from Çinkur leach residues by using hydrometallurgical method[J]. Hydrometallurgy, 2008, 1/2(93): 45−50.

[15] 赵天从. 重金属冶金学: 下册[M]. 北京: 冶金工业出版社, 1981: 174. ZHAO Tiancong. Heavy metals metallurgy: Volume two[M]. Beijing: Metallurgical Industry Press, 1981: 174.

[16] 朱新峰, 杨家宽, 杨丹妮, 等. 从废铅膏制备超细碳酸铅的表征及热分解性能研究[J]. 功能材料, 2012, 17(43): 2343−2346. ZHU Xinfeng, YANG Jiakuan, YANG Dannin, et al. Characterization and research of thermal decomposition properties of ultrafine lead carbonate prepared from spent lead acid battery paste[J]. Functional Materials, 2012, 17(43): 2343−2346.

(编辑 陈灿华)

Recovery of lead in sintering electric dust from steel metallurgical and prepartion of lead oxide

FU Zhigang, ZHANG Mei, LÜ Na, WANG Weiyan, LIU Wenying, YANG Yunquan

(School of Chemical Engineering, Xiangtan University, Xiangtan 411105, China)

The recovery of lead chloride from ferrous metallurgy sintering electric dust with wet leaching and the preparation of lead oxide were discussed by using HCl−NaCl mixture solution as leaching agent. A variety of factors which affect the efficiency of the leaching were investigated. The recycling effect of the leaching solution and the conversion conditions of PbCl2to PbO were probed. The results show that, under the optimum conditions for the leaching process with the leaching temperature range of 85−90 ℃, NaCl mass concentration of 250 g/L in the leaching system, the amount of industrial hydrochloric acid of 25 mL/(100 g) sintering electric dust, the solid-liquid mass ratio of the dust to HCl-NaCl solution of 1.0:3.0 g/mL and the leaching time of 30 min, the leaching efficiency of Pb from the dust is over 99.50%.With 2 cycles of the crystalled mother liquor, the total recovery of lead can reach 95.08%. In the conversion of PbCl2to PbO, the amount of sodium carbonate is 0.90 to 1.00 times of its theoretical amount, and the precipitate yield of lead is 99.90%. By calcining the precipitate at 650 ℃ for 5 h, the lead oxide product is obtained with purity of 99.50%, which meets the requirement of the first class index in the national standard HG/T 2325−2004.

sintering electric dust; HCl−NaCl mixture solution; leaching; lead chloride; lead oxide; recovery

10.11817/j.issn.1672-7207.2016.10.003

TQ131.1+3

A

1672−7207(2016)10−3302−07

2015−11−02;

2015−12−28

湖南省自然科学基金资助项目(14JJ5027);国家水体污染控制与治理科技重大专项(2010ZX07212-008)(Project(14JJ5027) supported by the Natural Science Foundation of Hunan Province; Project(2010ZX07212-008) supported by the Major National Science and Technology of Control and Management of Water Pollution)

杨运泉,教授,博士生导师,从事冶金固废资源化利用技术研究;E-mail: yangyunquan@xtu.edu.cn