黄铵铁矾法脱除高铁氧化锰矿浸出液中的铁

屈欣轲, 王雨红, 陈南雄, 邓永光, 粟海锋

(1.广西大学化学化工学院, 广西南宁530004; 2.中信大锰矿业有限责任公司, 广西南宁530028)

黄铵铁矾法脱除高铁氧化锰矿浸出液中的铁

屈欣轲1, 王雨红1, 陈南雄2, 邓永光2, 粟海锋1

(1.广西大学化学化工学院, 广西南宁530004; 2.中信大锰矿业有限责任公司, 广西南宁530028)

针对高铁氧化锰矿浸出过程中铁含量较高的问题,采用葡萄糖—铁粉在硫酸溶液中耦合还原浸出高铁氧化锰矿获得浸出液,再用黄铵铁矾法脱除浸出液中的铁离子,实现锰铁的有效分离。采用正交和单因素实验考察初始pH、反应温度、反应时间和硫酸铵加入量对浸出液中铁脱除率的影响。结果表明,初始pH值对浸出液中铁的脱除率影响最大,提高初始pH值和温度可以较大幅度提高铁离子脱除率,且沉矾过程能有效脱除浸出液中大量的有机物及Ca2+、Mg2+和K+等离子。黄铵铁矾法脱除浸出液中的铁离子的最佳工艺条件为:初始pH =3,反应温度95 ℃,反应时间1 h,铁离子脱除率达96.32%。

高铁氧化锰矿;黄铵铁矾法;除铁;脱除率

作为一种重要的战略资源,锰广泛应用于钢铁、有色冶金、化工和农业等领域[1]。随着多年的开采,我国锰矿资源储量及品位不断下降[2],而储量可观的低品位锰矿却大量产出。这些锰矿资源普遍含有较高的Si、P、Fe等杂质,绝大部分属于高铁锰矿和铁锰矿,其中铁含量超标的锰矿占73%[3]。矿石中铁与锰紧密共生,且嵌布粒度细,部分存在类质同象结构[4],仅通过重选、强磁选、重—磁选、强磁—浮选等选矿工艺难以实现锰铁分离,其开发利用难度较大。因此,合理开发利用这一资源具有重要的现实意义。

近年来,对于高铁氧化锰矿中锰的提取主要使用火法和湿法两种工艺。火法工艺大多采用煤[5]、钠盐[6]、硫铁矿[7]、SO2[8]等高温还原焙烧,经磁选或溶剂浸出获得锰,但该工艺普遍存在能耗高、烟气污染的问题。在湿法浸出方面,高铁菱锰矿可以直接采用硫酸浸出[9],而氧化锰矿主要在硫酸—水溶液体系中采用玉米秆[10]、硫铁矿[11]、硫酸亚铁[12]等还原剂浸出,该工艺清洁高效,然而在浸出过程中大量铁离子经酸溶解进入溶液,导致工厂采用常规的氧化、氨水中和的除铁方法难以达到生产标准,氨水消耗量大且过滤困难[13]。因此,有必要研究一种合适的方法对浸出液中铁离子进行脱除。常见的除铁方法有黄铁矾法[14]、针铁矿法[15]、中和水解法[16],溶剂萃取法[17-18]及磷酸盐沉淀法[19]等。在锰矿除铁领域,徐扬等[13]采用碱化法脱除菱锰矿浸出液中铁,常压下渣液分离速度快,铁的脱除率在95%以上。王德全等[20]采用硫酸亚铁浸出低品位锰矿,同时采用沉淀黄钠铁矾的方法除铁,铁的脱除率达92%。阳卫军等[21]分别采用中和水解法、部分水解针铁矿法、黄铵铁矾法、黄铵铁矾—针铁矿联合法处理低品位软锰矿浸出液中的铁,并发现黄铵铁矾—针铁矿联合法效果最好,铁脱除率达99.96%,锰损失率低,渣量少,容易过滤。

本研究以葡萄糖—铁粉耦合浸出法获得浸出液为研究对象,采用黄铵铁矾法对浸出液中铁离子进行脱除,并分别采用正交实验和单因素实验,考察了初始pH值、反应时间、反应温度、硫酸铵加入量对铁离子脱除率的影响,旨在获得除铁最佳工艺条件,为高铁锰矿资源化利用提供基础数据。

1 实验

1.1 试剂原料

图1 高铁氧化锰矿XRD图谱Fig.1 XRD pattern of iron rich manganese oxide

试验所用高铁锰矿取自加蓬共和国,其成分分析见表1, XRD分析结果见图1。分析结果表明,加蓬高铁锰矿主要由MnO2、KNaMnO2、MnFe2O4、Fe2O3、Fe3O4及SiO2等几种物相组成,其中,总锰含量为24.88%,铁含量30.92%。将加蓬高铁锰矿干燥、磨碎并过100目筛以备用。试验中所使用的硫酸、葡萄糖、还原铁粉等均为分析纯试剂,水为去离子水。

表1 高铁氧化锰矿的化学组成

1.2 实验方法

1.2.1 高铁氧化锰矿浸出液的制备

采用葡萄糖—铁粉耦合浸出工艺,将装有加蓬高铁锰矿30.00 g和4.2 mol/L硫酸溶液的三口烧瓶置于带搅拌和无级调速的恒温水浴槽中,三口烧瓶的一口装有防止水分蒸发的冷凝管。用阳极液调节液固比为1.5,搅拌速度300 r/min,待烧瓶中溶液温度升至95 ℃时,加入1.5 g葡萄糖,开始计时,反应4 h。待反应完成后,加入阳极液,调节温度至 60 ℃,然后加入2.0 g铁粉,继续反应1 h,过滤,获得浸出液,其成分如表2所示。

从表2中可以看出,经浸出后,溶液中Mn含量达到24.69 g/L,铁含量达到11.22 g/L,硫酸铵含量达到78.64 g/L,且浸出液中COD =2 623 mg/L,将制得的浸出液用于后续除铁研究。

表2 浸出液成分分析

1.2.2 浸出液除铁

取浸出液100 mL,采用黄铵铁矾法沉铁,在体系加入一定量氢氧化钙溶液,调节pH值至3,在反应温度95 ℃,反应时间1 h,搅拌速度300 r/min,加入30g/L的浸出渣作为晶种的条件下沉铁。

1.3 分析及表征

产物中锰含量采用硫酸亚铁铵滴定法[22]测定,全铁量采用邻菲罗啉分光光度法[23]测定,采用D/max-2500型X射线衍射仪(日本理学公司)对产物物相进行表征,采用美国PE公司的ICP-OES 5300DV全谱直读型电感耦合等离子体原子发射光谱仪,对溶液中微量元素进行检测。

2 结果与讨论

2.1 浸出液除铁工艺研究

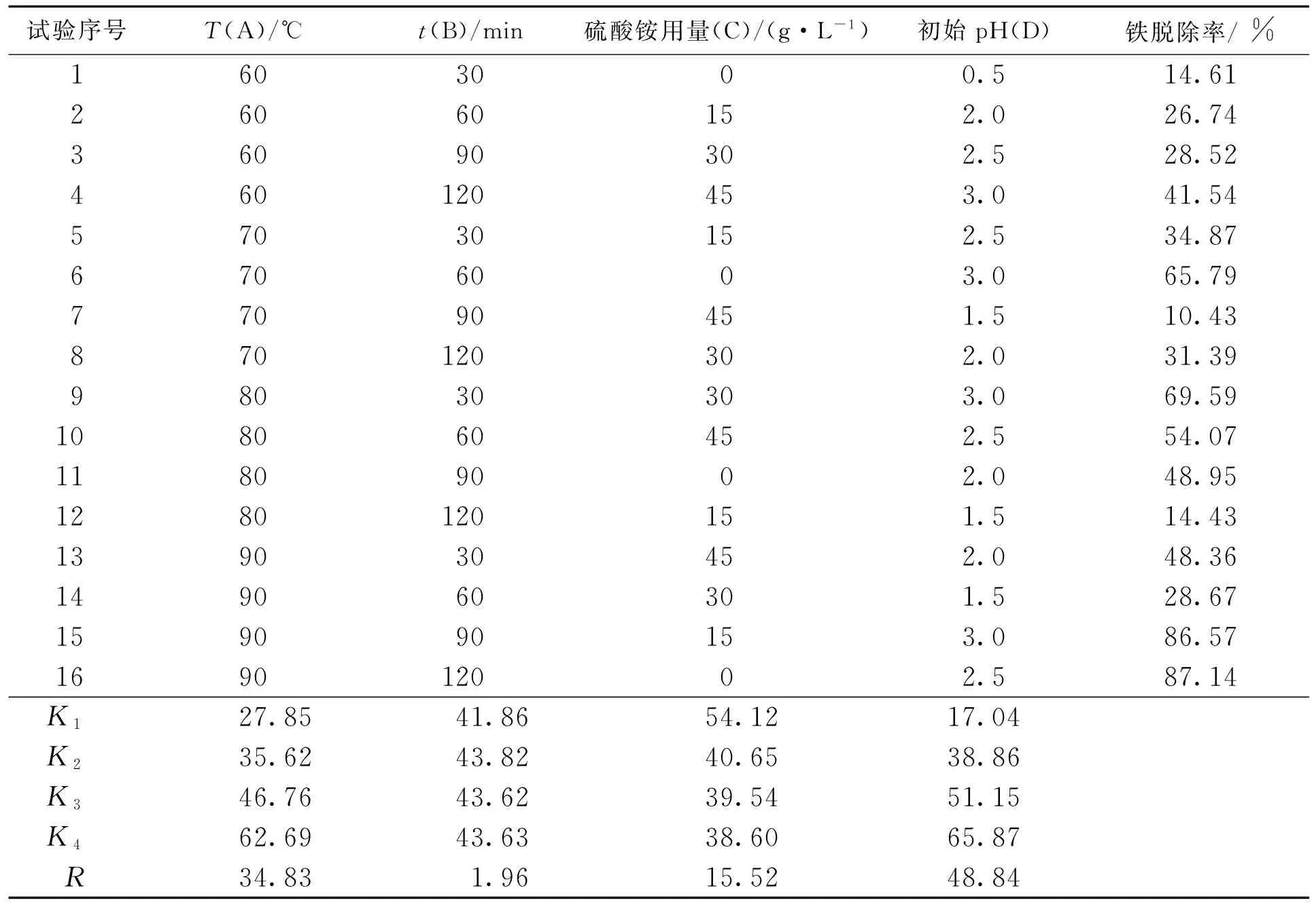

在采用黄铵铁矾法对浸出液进行沉铁时,反应温度、初始pH、反应时间及硫酸铵加入量均会影响浸出液中铁的脱除率。因此,取这4个因素设计4因素4水平的正交实验,正交实验设计及结果见表3。

从表3可以看出,4个因素中,对浸出液中铁的脱除率影响主次为D>A>C>B,其中,初始pH(D)对铁的脱除率影响最大,其次分别是反应温度(A)、硫酸铵加入量(C)和反应时间(B)。获得最优工艺条件为A4B2C1D4,即初始pH值为3,反应温度90 ℃,硫酸铵加入量为0,反应时间1 h。在此工艺条件下,浸出液中铁的脱除率达到90.53%。

表3 正交试验结果分析

2.2 除铁工艺单因素实验

2.2.1 初始pH对铁去除率的影响

在沉铁过程中,初始pH是影响铁脱除率的主要因素之一,固定其他实验条件,即搅拌速度300 r/min、反应温度90 ℃、硫酸铵加入量为0、反应时间60 min。选取初始pH分别为1.5、1.8、2.1、2.4、2.7、3、3.3进行实验,浸出液铁的脱除率如图4所示。

由图4可以看出:随着初始pH的增大,铁的脱除率不断提高,在初始pH为3.0时达到最大,达93.22%。这是因为黄铵铁矾的生成过程是一个产酸的过程,即3Fe2(SO4)3+12H2O +A2SO4=2AFe3(SO4)2(OH)6+6H2SO4(A=Na+,K+,NH+,Ag+)。会使反应过程中溶液的pH值不断下降,增大初始pH值有利于黄铵铁矾的生成。但当浸出液中pH为3.3时,滤渣呈胶体状,极难过滤。推断在pH为3.3的条件下生成的沉淀物中一部分是氢氧化铁胶体,而不是完全的黄铵铁矾沉淀。因此,选用初始pH为3.0进行后续实验。

2.2.2 反应温度对铁脱除率的影响

固定其他条件不变,即搅拌速度300 r/min,硫酸铵加入量为0,初始pH为3,考察反应温度分别为50、60、70、80、90、95 ℃时浸出液中铁的脱除情况,结果如图5所示。

由图5可以看出,低于60 ℃的情况下,铁的脱除率小于22.51%,说明低温不利于成矾,且在分离时过滤困难。随着温度的增大,铁的脱除率不断提高,当温度到达95 ℃时,铁离子脱除率达到96.32%,说明温度升高有利于沉矾的过程。

图4 pH值对铁离子脱除率的影响

Fig.4 Effect of pH on the removing rate of Fe

图5 温度对铁离子脱除率的影响

Fig.5 Effect of temperature on the removing rate of Fe

2.2.3 硫酸铵加入量对铁脱除率的影响

在其他条件不变,即搅拌速度300 r/min,初始pH为3.0,反应温度为95 ℃的情况下,考察硫酸铵加入量分别为0、10、20、30、40、50 g/L对铁脱除率的影响,结果如图6所示。

由图6可以看出,随着硫酸铵用量的增加,铁的去除率呈现一定的下降趋势。这是因为,对黄铵铁矾的生成来说,铵离子加入量最好满足化学式NH4Fe3(SO4)2(OH)6所规定的计量比,即Fe/NH4+摩尔比需要等于或者大于3才能取得好的除铁效果[24]。由于浸出过程中加入了铵含量较高的阳极液辅助浸出,使得浸出液中硫酸铵浓度为78.64 g/L,Fe/NH4+已经小于3,所以继续加入硫酸铵会使Fe/NH4+进一步减小,从而导致铁的脱除率有一定程度的下降。

2.2.4 反应时间对铁脱除率的影响

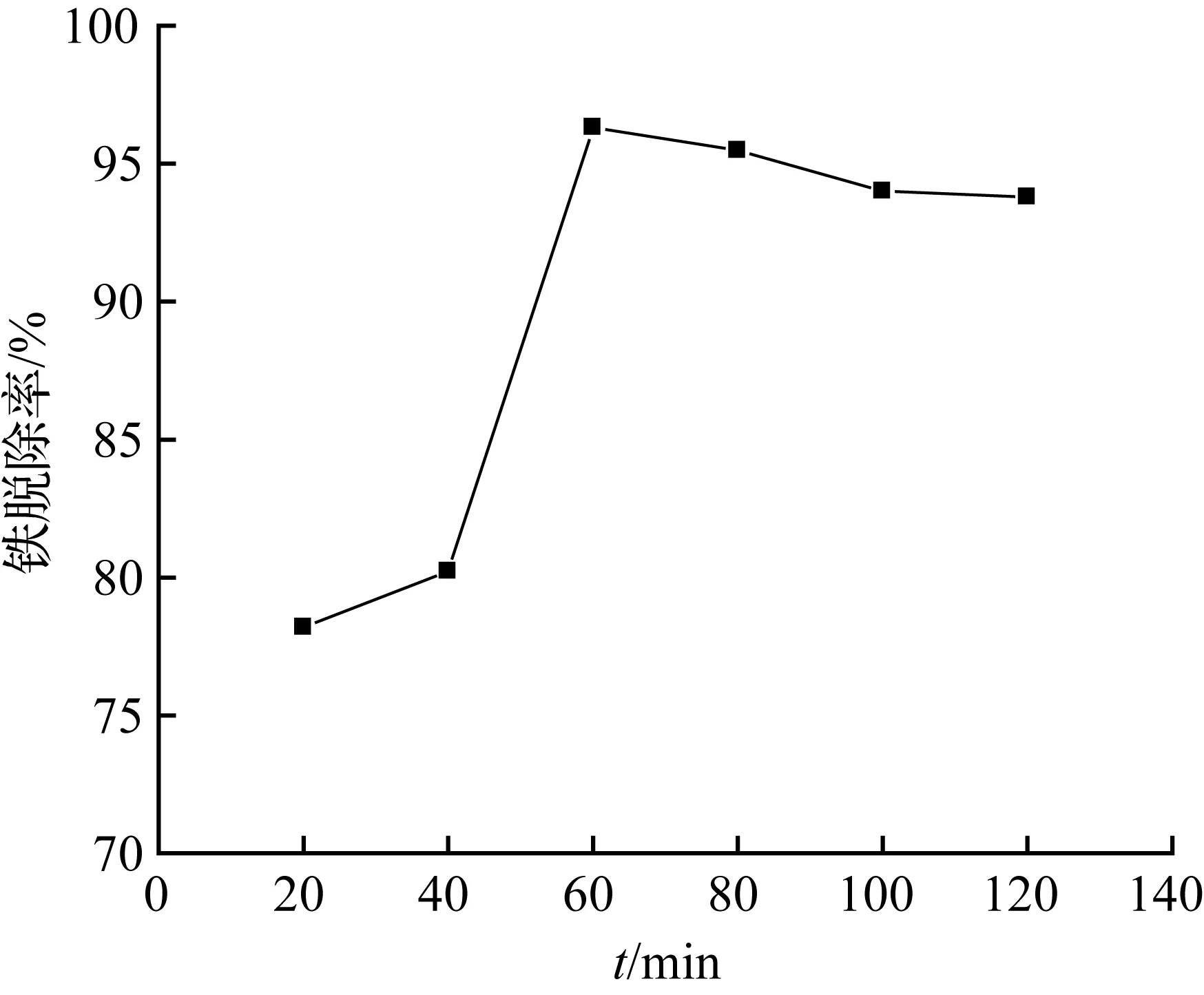

其他条件不变,即搅拌速度300 r/min,反应温度90 ℃,硫酸铵用量为0,分别考察反应时间为20、40、60、80、100、120 min时浸出液中铁离子的脱除情况,结果如图7所示。

图6 (NH4)2SO4用量对铁脱除率的影响

Fig.6 Effect of usage of (NH4)2SO4on the removing rate of Fe

图7 时间对铁脱除率的影响

Fig.7 Effect of time on the removing rate of Fe

由图7可以看出,随着反应时间的增加,铁的脱除率是增大的。但是反应时间达60 min后,再延长反应时间,铁的脱除率略有下降。这是因为,随着反应时间的增加,溶液中的铁离子不断反应生成黄铵铁矾渣,使得铁脱除率不断上升。但继续延长反应时间时,生成的硫酸将反溶铁矾渣,导致铁脱除率略有下降,因此,反应时间为60 min比较合适。

2.3 除铁后溶液成分分析

在初始pH为3.0、反应温度95 ℃、硫酸铵加入量为0和反应时间60 min的较佳工艺条件下,对浸出液中的铁离子进行脱除,经过滤,并对溶液成分进行分析,结果如表4所示。

表4 沉铁后溶液成分

从表4中可以看出,经黄铵铁矾法沉矾后,锰含量为23.64 g/L,相比于原浸出液,损失4.25%,溶液中Fe离子浓度降至233.90 mg/L,脱除率达96.32%,COD值降至125.57 mg/L,脱除率达95.21%,说明沉铁过程能有效降低溶液中有机物含量。同时,溶液中Mg、Ca、Pb、Cu等元素含量均有一定程度下降,这是因为沉铁过程中生成的黄铵铁矾对杂质离子有一定的吸附作用[25]。

3 结 论

本研究采用黄铵铁矾法脱除高铁氧化锰矿浸出液中的铁离子,通过正交实验和单因素实验,探索了初始pH、反应温度、硫酸铵加入量以及反应时间对铁脱除率的影响。在实验范围内,可获得如下主要结论:

①正交实验结果表明,初始pH对铁脱除率的影响最大,各因素的影响顺序为初始pH>反应温度>硫酸铵加入量>反应时间。

②采用黄铵铁矾法对浸出液中的铁进行脱除,在一定范围内,铁的脱除率随反应温度升高及初始pH的增大而增大。结果表明,在反应温度95 ℃,初始pH为3,反应时间60 min及硫酸铵加入量为0的条件下,除铁效果最好,在此条件下除铁率可达96.32%,COD去除率达95.21%,溶液中Mg、Ca、Pb、Cu等元素含量均有一定程度下降。

[1] 金生龙,王雨红,粟海锋,等.响应面法优化葡萄糖还原浸出半氧化锰矿的研究[J]. 广西大学学报(自然科学版), 2014, 39(6): 1403-1408.

[2] 洪世琨.我国锰矿资源开采现状与可持续发展的研究[J]. 中国锰业, 2011, 29(3): 18-21.

[3] 柴斌.高铁锰矿固态还原—磁选及强化技术[D]. 长沙: 中南大学, 2013.

[4] 黄柱成,柴斌,赵鹏,等.高铁锰矿直接还原及其还原行为[J]. 中南大学学报(自然科学版), 2014,45(1):9-15.

[5] 赵鹏.高铁锰矿煤基直接还原—分选研究[D]. 长沙: 中南大学, 2012.

[6] 张元波,赵熠,游志雄,等.配加钠盐添加剂的高铁锰矿煤基直接还原的试验研究[J]. 矿业工程, 2014, 34(6): 85-89.

[7] 宋聪.高磷高铁氧化锰矿硫酸化焙烧制备电解金属锰材料[D]. 长沙: 中南大学, 2013.

[8] NAIK P K, SUKLA L B, DAS S C.Aqueous SO2leaching studies on Nishikhal manganese ore through factorial experiment[J]. Hydrometallurgy, 2000, 54(2-3): 217-228.

[9] 周灵灵,王海峰.从高铁菱锰矿中酸浸锰铁试验研究[J]. 湿法冶金, 2015, 34(5): 373-375.

[10]TIAN X K, WEN X X, YANG X, et al.Reductive leaching of manganese from low-grade manganese dioxide ores using corncob as reductant in sulfuric acid solution[J]. Hydrometallurgy, 2010, 100(3-4): 157-160.

[11]冯雅丽,张旭,李浩然,等.FeS2-MnO2-H2SO4浸出软锰矿反应[J]. 东北大学学报(自然科学版), 2014, 35(2): 241-244.

[12]VU H, JANDOVA J, LISA K, et al.Leaching of manganese deep ocean nodules in FeSO4-H2SO4-H2O solutions[J]. Hydrometallurgy, 2004, 77(1-2): 147-153.

[13]徐扬,王海峰,任倩,等.高铁菱锰矿浸出液碱化法除铁实验研究[J]. 广东化工, 2015, 42(306): 31-32.

[14]何静,罗超,唐谟堂,等.采用铅黄铁矾去除硫酸体系中的铁[J]. 中国有色金属学报, 2012, 22(10): 2890-2895.

[15]黎氏琼春,刘超,巨少华,等.铁矾渣微波硫酸化焙烧水浸液的深度除铁[J]. 工程科学学报, 2015, 37(9): 1138-1142.

[16]钟斌,曾清全.钴浸出液氧化中和除铁的实验研究[J]. 山西冶金, 2015, 38(1): 42-44.

[17]LUPI C, PILONE D.Reductive stripping in vacuum of Fe(Ⅲ) from D2EHPA[J]. Hydrometallurgy, 2000, 57(3): 201-207.

[18]SUN J, O’KEEFE T J.An evaluation of steel scrap as a reducing agent in the galvanic stripping of iron from D2EHPA[J]. Minerals Engineering, 2002, 15(3): 177-185.

[19]杨秋菊,刘久清,蒋彬,等.高铁低铜溶液磷酸盐除铁工艺[J]. 中南大学学报(自然科学版),2012,43(10):3763-3768.

[20]王德全,宋庆双,彭瑞东.用硫酸亚铁浸出同时沉矾法处理低品位锰矿[J]. 1998, 19(2): 168-170.

[21]阳卫军,屈晓娟,朱利军.低品位软锰矿浸出液中铁的去除方法研究[J]. 湖南大学学报(自然科学版),2014, 41(1): 107-111.

[22]中华人民共和国国家质量监督检验检疫总局.中华人民共和国国家标准.锰矿石锰含量的测定: 电位滴定法和硫酸亚铁铵滴定法GB/T 1506-2002[S]. 北京: 中国标准出版社, 2003.

[23]孙英云.废糖蜜还原浸出低品位软锰矿的工艺及动力学研究[D]. 南宁: 广西大学, 2008.

[24]伍志春,陈家镛,于淑秋.湿法冶金中铁的分离与利用[M]. 冶金工业出版社, 1991, 355-356.

(责任编辑 张晓云 裴润梅)

Removing ferric iron from leaching solution of iron rich manganese oxide ores via ammonium jarosite process

QU Xin-ke1, WANG Yu-hong1, CHEN Nan-xiong2, DENG Yong-guang2, SU Hai-feng1

(1.School of Chemistry and Chemical Engineering, Guangxi University, Nanning 530004, China; 2.CITIC Dameng Mining Industries Ltd, Nanning 530028, China)

According to the high content of ferric iron in the leaching process of iron rich manganese oxide ores, the leaching solution of iron rich manganese oxide ores was reduced using glucose-iron powder as coupled reductant in sulphuric acid-water system. Then, ferric iron was removed from the solution using ammonium jarosite process. Orthogonal and single factor experiments were employed to investigate the effects of the initial pH, reaction temperature, reaction time, and (NH4)2SO4dosage on the iron removal rate. The results showed that the initial pH had a great effect on the jarosite process. The iron removal rate was raised substantially by the increase of initial pH and temperature. A lot of organic matter and Ca2+, Mg2+and K+ions also could be effectively removed by jarosite process. The optimum condition was as follow: initial pH =3, reaction temperature 95 ℃, reaction time 1 h. Under the condition, the iron removal rate of was 96.32%.

iron rich manganese oxide ores; ammonium jarosite process; iron removal; removing rate

2016-01-00;

2016-00-00

国家自然科学基金资助项目(51164002);广西科技开发计划课题(桂科攻1598015-4, 桂科能1598026-10);广西研究生教育创新计划项目(YCBZ2014014)

粟海锋(1963—),男,广西梧州人,广西大学教授;E-mail:suhfeng@gxu.edu.cn。

屈欣轲,王雨红,陈南雄,等.铁矾法脱除高铁氧化锰矿浸出液中铁的研究[J].广西大学学报(自然科学版),2016,41(5):1622-1628.

10.13624/j.cnki.issn.1001-7445.2016.1622

TQ031.7

A

1001-7445(2016)05-1622-07