玉米芯水解残渣中纤维素和木素的分离纯化

于 翔 杨桂花 陈嘉川 王 超 蒋启蒙

(齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

·玉米芯水解残渣·

玉米芯水解残渣中纤维素和木素的分离纯化

于翔杨桂花*陈嘉川王超蒋启蒙

(齐鲁工业大学制浆造纸科学与技术教育部重点实验室,山东济南,250353)

以玉米芯水解残渣为原料,采用碱性H2O2和NaClO2两段法处理,以纤维素含量与木素脱除率为指标,对纤维素和木素的分离纯化工艺进行了实验探讨。结果表明,碱性H2O2处理段较适宜的条件为:混合液中NaOH用量3%,H2O2用量0.8%和反应温度80℃;NaClO2处理段较适宜的条件为:NaClO2浓度12 g/L,处理温度70℃;经过以上两段处理,玉米芯水解残渣中纤维素含量为84.73%,木素脱除率高达91.11%,分离纯化效果最佳。

玉米芯水解残渣;纤维素;木素;分离;纯化

木质纤维素作为地球上含量丰富且使用方便的可再生资源,其高效转化和洁净利用成为近年来人们关注的焦点。纤维素在纺织、造纸、化工、食品、医药等领域应用十分广泛[1-2]。玉米作为全球主要粮食作物之一,其产量在众多农作物产品中位居第三。在玉米加工过程中,每年产生3000万t左右的玉米芯[3]。分析研究表明[4],玉米芯主要化学组成为35%~40%半纤维素、32%~36%纤维素、17%~20%木素及1.2%~1.8%灰分。玉米芯中半纤维素主要是木糖和阿拉伯糖组成的聚戊糖,其次是由葡萄糖、甘露糖、半乳糖等组成的聚己糖,另外还有糖醛酸。玉米芯主要通过以下几种途径进行利用:从玉米芯中萃取聚木糖;生产水解发酵蛋白酶;生产蛋白基质材料;用酸处理制糠醛;热处理制备高附加值的活性炭及作为低级燃料等。

国内外学者对玉米芯中半纤维素的综合利用进行了大量研究[4]。目前已有一些企业利用玉米芯中的半纤维素,生产木糖、木糖醇、糠醛等产品。虽然玉米芯中的半纤维素得到了有效利用,创造了一定的经济效益和社会效益,但玉米芯水解残渣仅作为固体废弃物进行处理或作为燃料进行燃烧,既浪费了玉米芯水解残渣中的纤维素和木素资源,又对环境造成了一定程度的污染[5- 6]。如能有效分离纯化并利用玉米芯水解残渣中的纤维素和木素,则会给生产企业带来额外的经济效益和生态效益[7-9]。经过酸水解提取半纤维素后,其水解残渣纤维素和木素的组成结构发生了变化[10],这为玉米芯水解残渣的综合利用提供了有利条件[11-14]。采用碱性H2O2处理玉米芯水解残渣可以促进分离脱除木素,纯化保留纤维素[15-19]。虽然人们对玉米芯中半纤维素的综合利用进行了大量研究,但对玉米芯水解残渣中纤维素和木素的分离及提取研究较少。本实验以玉米芯水解残渣为原料,采用碱性H2O2和NaClO2两段处理,探讨了H2O2用量、NaOH用量、NaClO2浓度、反应温度等因素对纤维素的分离纯化及木素脱除效果的影响,优化确定了处理工艺条件,实验结果可为玉米芯残渣的综合利用提供一定参考。

1 实 验

1.1实验原料

实验所用玉米芯水解残渣取自山东龙力生物科技股份有限公司。玉米芯水解残渣过反复水洗,将表面的木糖洗净,然后进行烘干和粉碎,粉碎后的试样过40目筛,得到玉米芯水解残渣粉末,储存备用。玉米芯水解残渣组分为:纤维素64.27%,木素26.10%,灰分4.38%,其他5.25%。

1.2化学试剂

H2O2,NaOH,冰醋酸,NaClO2,H2SO4,苯,无水乙醇等均为分析纯。

1.3仪器

高速粉碎机,浙江武义屹立工具有限公司;数显恒温水浴锅,江苏金坛市金城国胜实验仪器厂;电子分析天平,梅特勒-托利多仪器有限公司;鼓风干燥箱,上海博迅实业有限公司医疗设备厂;紫外分光光度计,安捷伦科技有限公司;赛默飞ICS5000离子色谱仪,赛默飞科技有限公司。

1.4纤维素的纯化

取5 g左右的玉米芯水解残渣粉末,按固液比1∶20 加入不同用量的H2O2和NaOH混合液,在不同温度下搅拌反应90 min,然后抽滤洗涤烘干。取洗涤烘干后的粉末5 g,按固液比1∶20,加入冰醋酸和不同浓度NaClO2混合液,在不同温度下搅拌至原料变白则停止反应,以除去玉米芯水解残渣中的木素,抽滤洗涤至中性,在烘箱中烘干,即得到玉米芯水解残渣中的纤维素。

1.5纤维素、木素含量测定

参照美国能源实验室标准[19]测定纤维素、木素含量。首先用苯-醇抽提试样除去树脂、色素等,然后用72%的浓H2SO4和4%的稀H2SO4两步水解试样,使纤维素中的组分水解成定量的物质。其中,纤维素水解成单糖,采用离子色谱进行测量,木素采用灼烧法定量测定。

准确称量0.3000 g原料,用200 mL乙醇在95℃的水浴锅内索氏抽提完全,风干。将风干后的试样移入10 mL的离心管中,加入72%的浓H2SO43 mL,30℃水浴1 h。将浓H2SO4水解液转至100 mL的四口瓶中,将H2SO4的浓度稀释为4%,所加蒸馏水包括冲洗水在内共84 mL,在121℃的条件下,高温高压蒸煮1 h。最后,用G3漏斗进行抽滤,用离子色谱和紫外光谱仪对滤液进行测定,计算纤维素和酸溶木素的含量,对滤渣进行称重,计算灰分和酸不溶木素的含量。

木素含量(%)=酸不溶木素(%)+酸溶木素(%)

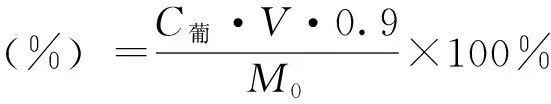

式中,C葡为色谱分析葡萄糖浓度,mg/mL;M0为样品取样量,g;V为试液体积,L。

2 结果与讨论

2.1H2O2用量的影响

取绝干玉米芯水解残渣粉末5 g,按固液比1∶20加入碱性H2O2溶液,保持碱性H2O2溶液中NaOH用量为3%,处理温度80℃,处理时间90 min,改变H2O2用量,探讨了H2O2用量对玉米芯水解残渣中纤维素含量和木素脱除率的影响。

H2O2用量对纤维素含量及木素脱除率的影响分别见图1和图2。

图1 H2O2用量对纤维素含量的影响

图2 H2O2用量对木素含量和木素脱除率的影响

由图1和图2可以看出,H2O2用量对玉米芯水解残渣中纤维素的含量和木素的脱除率影响较大。随着H2O2用量的增加,纤维素含量逐渐升高,当H2O2用量为0.8%时,纤维素含量最高,为72.21%。木素含量随着H2O2用量的增加呈现明显降低趋势,当H2O2用量为0.6%时,木素含量为10.12%,脱除率为61.38%。当H2O2用量为0.8%时,木素含量7.53%,木素脱除率达最大值70.07%。实验结果表明,H2O2可以促进玉米芯水解残渣中木素的脱除,当H2O2用量为0.8%时,纤维素含量和木素脱除率最高,处理效果较好。因此,较适宜的H2O2用量为0.8%。

2.2NaOH用量的影响

取绝干玉米芯水解残渣粉末5 g,按固液比1∶20加入碱性H2O2,保持H2O2用量0.8%,处理温度80℃,处理时间90 min,改变NaOH用量,探讨了NaOH用量对玉米芯水解残渣中纤维素含量和木素脱除率的影响。

NaOH用量对纤维素含量和木素脱除效果的影响分别见图3和图4。

由图3和图4可以看出,随着NaOH用量的增加,纤维素含量逐渐增加,当NaOH用量为4%时,纤维素含量达到最大值为81.21%;木素脱除率也随着NaOH用量增加而逐渐提高,在NaOH用量为3%时,木素的含量为7.3%,木素脱除率达到最大为72.36%。虽然NaOH用量3%时,纤维素的含量不是最高,但在3%时木素的脱除率最高。因此,综合考虑较适宜的NaOH用量为3%。

图3 NaOH用量对纤维素含量的影响

图4 NaOH用量对木素含量和木素脱除率的影响

2.3碱性H2O2段处理温度的影响

取绝干玉米芯水解残渣粉末5 g,按固液比1∶20混合,H2O2用量为0.8%和NaOH用量3%,保持处理时间90 min不变,改变处理温度,探讨了处理温度对玉米芯水解残渣中纤维素含量和木素脱除率变化规律。

处理温度对纤维素含量和木素脱除效果的影响分别见图5和图6。

由图5和图6可以看出,随着碱性H2O2段处理温度的增加,纤维素含量呈现先升高后下降的趋势,而木素脱除率呈现逐渐升高的趋势,在80℃时,纤维素含量达到最大值76.17%,此温度下木素含量为6.30%,木素脱除率为75.87%;在温度85℃时,木素含量为6.23%,木素脱除率达77.67%。虽然在处理温度80℃条件下,木素脱除率不是最高,但与处理温度85℃时的木素脱除率相比,二者变化不明显。综合考虑,碱性H2O2段较适宜的处理温度为80℃。

图5 碱性H2O2段处理温度对纤维素含量的影响

图6 碱性H2O2段处理温度对木素含量和木素脱除率的影响

2.4NaClO2处理段浓度的影响

取经过碱性H2O2处理的残渣5 g,保持温度70℃条件不变,按固液比1∶20,加入冰醋酸和不同浓度的NaClO2混合液,处理至残渣变白,探讨了NaClO2浓度对玉米芯水解残渣中纤维素含量和木素脱除率的影响。

NaClO2浓度对纤维素含量和木素脱除效果的影响分别见图7和图8。

由图7和图8可以看出,NaClO2浓度对木素含量的变化有较大影响,随着NaClO2浓度的增加,木素脱除率呈现先上升后下降的趋势。在NaClO2浓度分别为4、8、12、16 g/L时,纤维素含量分别为77.97%、78.70%、83.73%、73.43%。可见NaClO2的加入可明显增强木素的脱除。当NaClO2浓度为4 g/L时,木素含量为3.53%,木素的脱除率为86.46%,当NaClO2浓度增加到12 g/L时,木素含量为2.33%,木素脱除率达最大值91.11%,但当NaClO2浓度增加到16 g/L时,木素含量为3.1%,木素的脱除率为83.11%,木素的脱除效果有所降低,具体原因还需要进一步实验研究探讨。综合考虑,较佳的NaClO2浓度为12 g/L。

2.5NaClO2处理段温度的影响

取经碱性H2O2处理的残渣5 g,按固液比1∶20加入冰醋酸和12 g/L的NaClO2混合液,在不同温度下处理,至残渣变白,探讨了处理温度对玉米芯水解残渣中纤维素含量和木素脱除率的影响。

图7 NaClO2浓度对纤维素含量的影响

图8 NaClO2浓度对木素含量和木素脱除率的影响

图9 NaClO2段处理温度对纤维素含量的影响

图10 NaClO2段处理温度对木素含量和木素脱除率的影响

处理温度对纤维素含量和木素脱除效果的影响见图9和图10。

由图9和图10可知,NaClO2处理段温度对纤维素含量和木素脱除率的影响较明显,当处理温度为65℃时,木素的脱除率为87.28%;当处理温度为70℃时,纤维素含量为84.73%,木素脱除率最高达91.11%;当处理温度为75℃时,纤维素含量为83.63%,木素脱除率为90.80%。综合考虑成本及木素的脱除效果,NaClO2处理段的最佳温度为70℃。

3 结 论

采用碱性H2O2和NaClO2两段法脱除玉米芯水解残渣中的木素,提高纤维素的含量。通过单因素实验,确定了较适宜两段法处理条件为:碱性H2O2处理段中H2O2用量0.8%,NaOH用量3%,温度80℃;NaClO2处理段中NaClO2浓度为12 g/L,温度70℃。在此条件下所得玉米芯残渣中纤维素含量为84.73%,木素脱除率为91.11%,取得了较好的纤维素纯化效果。

[1]YE Daiyong, HUANG Hong, FU Heqing, et al. Advances in cellulose chemistry[J]. Journal of Chemical Industry and Engineering, 2006, 57(8): 1782.

叶代勇, 黄洪, 傅和青, 等. 纤维素化学研究进展[J]. 化工学报2006, 57(8): 1782.

[2]GONG Liang, ZHUO Xiao-long, SHEN Qing, et al. Research Development on the Function Alization of CelluloseⅢ[J]. Journal of Cellulose Science and Technology, 2010, 18(2): 61.

功靓, 卓小龙, 沈青. 纤维素功能化研究的新进展Ⅲ.纤维素的功能化方法[J]. 纤维素科学与技术, 2010, 18(2): 61.

[3]Bi Yuyun, Gao Chunyu, Wang Yajing, et al.Estimation of straw resources in China[J]. Transactions of the CSAE, 2009, 25(12): 214.

毕于运, 高春雨, 王亚静, 等. 中国秸秆资源数量估算[J]. 农业工程学报2009, 25(12): 214.

[4]CHEN Jia-ming, YU Wen-wen, WU Hui, et al. Analysis of the Nutritional Components of Corn Cobs[J]. Modern Food Science and Technology, 2012, 28(9): 1073.

陈家明, 余稳稳, 吴晖, 等. 玉米芯的营养成分分析[J]. 现代食品科技, 2012, 28(9): 1073.

[5]XU Shu-fen. Talking about the Comprehensive Utilization of Corncob[J]. Sci-tech Information Development & Economy, 2011, 21(17): 174.

徐淑芬. 浅谈玉米芯的综合利用[J]. 科技情报开发与经济, 2011, 21(17): 174.

[6]WANG Guan-bin, ZHAO Guang-hui, HE Dong-hai, et al. Study on the Comprehensive Application of Concob[J]. Journal of Chemical Industry of Forest Products, 2005, 39(5): 44.

王关斌, 赵光辉, 贺东海, 等. 玉米芯资源的综合利用[J]. 林产化工通讯, 2005, 39(5): 44.

[7]QuYinbo. Industrialization of Cellulosic Ethanol[J]. Progress In Chemistry, 2007, 19(7): 1107.

曲音波. 纤维素乙醇产业化[J]. 化学进展2007, 19(7): 1107.

[8]XU Feng, SUN Run-cang, ZHAN Huai-yu. Progress in Bioconversion of Lignocellulosic Materials for Fuel Ethanol[J]. Journal of Cellulose Science and Technology, 2004, 12(1): 49.

许凤, 孙润仓, 詹怀宇. 木质纤维原料生物转化燃料乙醇的研究进展[J]. 纤维素科学与技术, 2004, 12(1): 49.

[9]YUAN Yanli, ZHU Chunshan, ZHANG Xiaoyuan. Extraction of cellulose from furfural residue[J]. Chemical Industryand Engineering Progress, 2013, 32(2): 466.

袁艳丽, 朱春山, 张晓渊. 从糠醛渣中提取纤维素的工艺[J]. 化工进展, 2013, 32(2): 466.

[10]ZHAO Lv, LI Zhi-guang, LI Hui-yong, et al. Research Progress on Pretreatment Technologies of Lignocellulose[J]. Chemistry & Bioengineering, 2007(5): 5.

赵律, 李志光, 李辉勇, 等. 木质纤维素预处理技术研究进展[J]. 化学与生物工程, 2007(5): 5.

[11]Chao Wang, Gaojin Lyu, Guihua Yang, et al. Characterization and Hydrothermal Conversion of Lignin Produced from Corncob Acid Hydrolysis Residue[J]. Bioresources, 2014, 9(3): 4596.

[12]Guihua Yang, Chao Wang, Gaojin Lyu, et al. Catalysis of glucose to 5-hydroxymethylfurfural using Sn-beta zeolites and a Bronsted acid in biphasic systems[J]. Bioresources, 2015, 10(3): 5863.

[13]Lei Zhang, Qiang Wang, BaobinWang, et al. Hydrothermal Carbonization of Corncob Residues for Hydrochar Production[J]. Energy & Fuels, 2015, 29: 872.

[14]Lei Zhang, Shanshan Liu, Baobin Wang, et al. Effect of Residence Time on Hydrothermal Carbonization of Corn Cob Residual[J]. Bioresources, 2015,10(3): 3979.

[15]HAN Ying, LI Feng-ping, FAN Ting-ting, et al. Study on Reed MCC Preparation Process by Acid Hydrolysis[J]. China Pulp & Paper, 2015, 34(1): 71.

韩颖, 李凤萍, 樊婷婷, 等. 酸法制备芦苇微晶纤维素工艺的研究[J]. 中国造纸, 2015, 34(1): 71.

[16]ZHANG Xiang-rong, ZHANG Mei-yun, LI Jin-bao, et al. High Value-added Utilization of Cellulose Preparation[J]. China Pulp & Paper, 2014, 33(5): 24.

张向荣, 张美云, 李金宝, 等.纤维素高值化利用制备微晶纤维素[J]. 中国造纸, 2014, 33(5): 24.

[17]M. Alidadi Shamsabadi, T Behzad. Optimization of acid hydrolysis conditions to improve cellulose nanofibers extraction from wheat straw[J]. Fibers and Polymers, 2015, 16(3): 579.

[18]YAO Xiu-qing, ZHANG Quan, YANG Xiang-hua, et al. Pretreatment Process for Lignocellulose by Alkaline H2O2[J]. Chemistry & Bioengineering, 2009, 26(3): 34.

姚秀清, 张全, 杨祥华, 等. 碱性双氧水法预处理木质纤维素[J]. 化学与生物工程, 2009, 26(3): 34.

(责任编辑:董凤霞)

Separation and Purification of Cellulose from Corncob Hydrolysis Residues

YU XiangYANG Gui-hua*CHEN Jia-chuanWANG ChaoJIANG Qi-meng

(KeyLabofPulp&PaperScienceandTechnologyofMinistryofEducation,QiluUniversityofTechnology,Ji’nan,ShandongProvince, 250353)

(*E-mail: ygh2626@126.com)

In order to upgrade the utilization value of corncob hydrolysis residue(CHR) and separate and purify cellulose and lignin from CHR, CHR was treated by two stages treatment of alkali H2O2and NaClO2, using the cellulose content and the removal rate of lignin as evaluation index to optimize the treatment process. The results showed that the optimal conditions were H2O2dosage of 0.8%, NaOH dosage of 3%, reaction temperature of 80℃, and NaClO2concentration of 12 g/L, temperature of 70℃ for the two stages treatment. Under this conditions, the content of cellulose was 84.73% and the removal rate of lignin was 91.11%, it reached the best separation and purification efficiency.

corncob hydrolysis residues; cellulose; lignin; separation; purification

于翔先生,在读硕士研究生;主要研究方向:制浆造纸与生物质精炼绿色化学技术。

2015-12- 07(修改稿)

本课题得到国家自然科学基金(31270626,31270627,31370580,31470602)、山东省重大科技专项(2014ZZCX09101,2015ZDZX-09002)、泰山学者工程专项经费的资助。

杨桂花女士,E-mail:ygh2626@126.com。

TS721+.4

ADOI:10.11980/j.issn.0254- 508X.2016.06.008