SCADA系统和Aprol上位监控组态软件在净水厂中的应用

袁可

(西安全方科技发展有限责任公司,陕西 西安 710065)

SCADA系统和Aprol上位监控组态软件在净水厂中的应用

袁可

(西安全方科技发展有限责任公司,陕西 西安 710065)

1 引言

榆林市王圪堵水库供水工程为榆横煤化学工业园区工业用水提供供水水源,净水厂规模为40万m3/d。净水厂净化工艺流程如图1所示。

原水通过重力自流进入配水井,然后依次是细栅格、孔板式混合装置、小孔眼网格反应池、小间距斜板沉淀池、均质滤料滤池、清水池、送水泵房。净水厂处理的污水经过回流调节池、污泥调节池、污泥浓缩池、污泥脱水间依次进行处理,泥水通过PAM加药装置加药至脱水机进行脱水得到泥饼和处理水,泥饼被外运。

根据净水厂净化工艺流程特点和对控制系统功能的要求,和净水厂的具体情况,最终决定采用贝加莱工业自动化的基于PCC的SCADA系统和Aprol上位监控组态软件。

图1 净水厂净化工艺流程图

2 系统构成(如图2所示)

本净水厂自动化监控系统由三层网络组成,包括中控室管理站、现场过程控制站、系统仪表检测。

中控室管理站包括:配置二套实时服务器、一套WEB服务器、两套监控计算机(操作员站)、一套工程师站、一套DLP数字投影屏及用于与现场PLC控制站相连的光纤网通讯接口适配器、报表打印机和事故报警打印机、不间断电源(UPS)、网络交换机、防火墙、各种上位机组态软件和数据库软件。

工业控制网采用环型结构,以光纤作为传输介质,保证网络的可靠性、安全性。

现场过程控制站包括:3个现场PLC控制站(PLC1~PLC3)。PLC1控制站为变电站及送水泵房控制站,带3个现场控制子站(PLC1_1~PLC1_3)。PLC2控制站为滤站控制站,带24个滤池现场控制子站(PLC2_1~PLC2_24)。 PLC3控制站为污泥处理控制站,包括脱水机系统配套带来的两套第三方控制单元。现场PLC控制站通过工业以太网交换机以标准工业现场总线与中央监控计算机进行连接。

系统仪表检测包括:对净水厂工艺环节的水质、水量等进行在线实时检测的仪表,如流量计、pH计、浊度计、游动电流仪、超声波液位计、水头损失仪、压力变送器等。

仪表采集的信号传输给PLC控制站,PLC控制站按照预编制的程序,实现设备间的联动逻辑控制,根据工艺要求实现设备的过程控制和反馈控制。并且中控室计算机通过控制网络远程控制现场重要设备或机组的开、关、停和运行参数设定,监测设备及仪表的运行工况和运行参数。

图2 系统构成示意图

2.1 控制系统硬件

PLC控制系统由现场PLC控制站、控制子站、触摸屏、工业以太网等组成,考虑近远期的结合,因此选用模块化结构的PLC,预留远期增加设备所需的I/O模块位置,新增构筑物则能重新设置控制子站,挂接在同一工业现场控制局域网上。PLC控制器支持工业以太网(100M/1000Mbps),网络结构为光纤环网。

PLC控制系统的实时数据通过网络传输至服务器,以便管理终端实时浏览生产运行情况。

2.2 控制系统功能及控制方式

2.2.1 控制系统功能

(1)按控制程序对所辖工艺段内的工艺过程、电气设备进行控制,同时采集工艺参数,电气参数及电气设备运行状态。

(2)通过工业总线与中央控制室的监控管理系统进行通信。向监控管理系统传送数据,并接受监控管理系统发出的开停机命令。

(3)在操作屏上显示所辖工段的工艺流程图、工艺参数、电气参数、设备运行状态。通过HMI设定工艺参数,控制电气设备。

(4)采集主要工艺参数:液位差、液位、流量、工艺管道压力、pH、浊度等。

(5)与带有通信接口的控制柜进行通信,采集电气设备运行状态,向控制设备发送开停机命令。

2.2.2 控制方式

净水厂自动控制系统控制方式采用现场手动控制、远程遥控、自动控制的三种控制模式。

(1)现场手动控制模式:设备的现场控制箱或电气柜上的“手动/自动”开关选择“手动”方式时,通过现场控制箱或MCC控制柜上的按钮实现对设备的启/停、开/关操作。

(2)远程遥控控制模式:即远程手动控制方式。现场控制箱或MCC控制柜上的“手动/自动”开关选择“自动”方式时,操作人员通过操作面板或中控系统操作站的监控画面用鼠标器或键盘选择“遥控”方式并对设备进行启/停、开/关操作。

(3)自动控制模式:现场控制箱或MCC控制柜上的“手动/自动”开关选择“自动”方式,且上位机控制模式界面的“遥控/自动”设定为“自动”方式时,设备的运行完全由各PLC根据净水厂的工况及生产要求自动完成对设备的运行或开/关控制,而不需要人工干预。

控制方式设计为:现场手动控制优先,在此基础上,设置远程遥控和自动控制。控制级别由高到低为:现场手动控制、远程遥控控制、自动控制。由于手动干预是操作人员的专有权利,所以过程连锁在此模式下无效;而自动控制模式下,安全连锁是有效的,并限制操作的可能性,防止非正常状态下运行。离工艺过程越近的控制层具有更高的优先权。

2.3 控制系统软件

PLC控制站应用软件在贝加莱工业自动化PLC编程软件平台Automation Studio上进行开发。主要根据净水厂工艺控制要求,将工艺语言的要求根据实际情况编写为PLC可以执行的编程语言,也就是PLC控制站应用软件,PLC根据预先编制好的应用软件对电气设备进行启/停控制、串级控制、反馈控制等,使得净水厂处理水到达国家标准。

2.3.1 PLC1控制站应用软件

PLC1控制站包括的工艺体有格栅配水间、絮凝沉淀间、加药间、清水池、送水泵房、变电站及回流调节池。

(1)格栅控制采用液位模式+时间模式

细格栅超声波液位差计测量细格栅前后的液位差值H,当H大于设定的控制参数“启动液位差”设定值时,将先启动螺旋输送机,再过10秒后启动细格栅,当H小于设定的控制参数“停止液位差”设定值时将先停止细格栅,再过60秒后停止螺旋输送机。(液位模式)

细格栅在运行完设定的“运行时间”后停止,在设定的“停止时间”后启动,运行完设定的“运行时间”后再次停止,如此循环。螺旋输送机和细格栅机的启动停止顺序和液位模式一样。

液位模式+时间模式:为两种模式的叠加,一般情况下,格栅按照时间模式工作,当液位达到“启动液位差”设定值时,如果格栅机在停止状态则启动格栅机。

(2)絮凝沉淀池加药间采用闭环模式

原水通过进水配水井及进水总流量计,根据进水总流量的流量大小配比加药量的比例系数,并且初步计算加药量,同时因为进水的浊度影响一定加药量,以流量计算加药量为主,以进水前馈浊度加药量为辅。原水和药液经过孔板式净水混合装置充分混合后,在絮凝池产生电导的絮凝物,游动电流仪对絮凝池的絮凝物进行监测并且将数据同絮凝度设定进行比较,二者偏差的部分通过控制器计算后进行相应的加药调节控制。同样,当絮凝池的水进入沉淀池经过沉淀后,在沉淀池的出口安装的浊度仪对出水进行浊度监测,并将反馈值和预期出水浊度的设定值进行比较,二者偏差部分通过控制器计算后进行相应的加药调节控制,从而使得原水通过加药、絮凝、沉淀工艺,使沉淀出水达到预期效果。此模型进行了流量比例配比、絮凝度浊度二级串行反馈控制,使加药量达到最好的状态,节约了成本。示意图如图3所示。

图3 絮凝沉淀池加药间闭环模式示意图

(3)送水泵房采用闭环模式

滤池处理的水进入清水池,清水池连通吸水井,液位计用来测量并且显示清水池和吸水井的实时液位,并且通过PLC将液位信号传送至中控室计算机上,便于操作员观察和监控清水池吸水井的水位工况。吸水井的清水通过加压泵送至用户。在加压泵的管道上安装有压力变送器及超声波流量计,通过管道的压力变送器进行恒压供水,保证用户端的用水量。

2.3.2 PLC2控制站应用软件

PLC2控制站包括的工艺体有反冲洗鼓风机及反冲洗泵房、24个单滤站等,PLC2控制站带24个滤池现场控制单元(PLC2_1~PLC2_24)。

一个单池滤站的PLC控制站应用软件,根据工艺要求分为两个阶段,正常过滤阶段和反冲洗阶段。

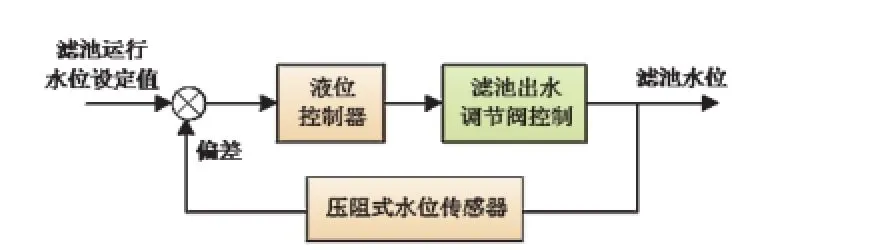

(1)正常过滤阶段(如图4所示)

图4 正常过滤阶段示意图

从沉淀池出来的水进入滤池进行过滤。滤池正常工作时,工作过程始终保持恒水位过滤。过滤恒水头由可调节出水阀开度进行控制。滤池水位测量值与水位设定值比较后控制滤池出水阀的开度,使滤池在恒水位条件工作。滤池的正常过滤操作可通过在中央集中控制室上位机进行,也可通过PLC2现场控制子站人机界面进行滤池的操作和相关参数的设定。

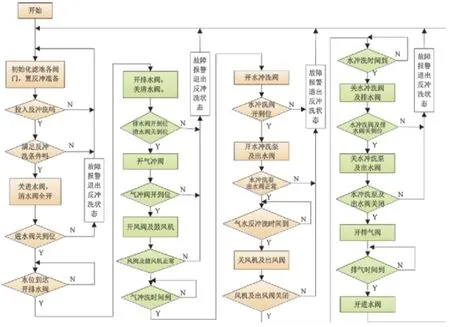

(2)反冲洗阶段

需要反冲洗的条件有两种,一种人工强制反冲洗,一种当设定恒水位过滤时,滤池的水位和浊度已经超过了正常过滤的液位设定值或者浊度设定值,就需要自动进行反冲洗。流程图如图5所示。

图5 反冲洗阶段流程图

• 第一种人工强制反冲洗:可通过上位机或者PLC2的现场控制子站人机界面进行操作。

• 第二种自动反冲洗:当滤池中的液位计监测到恒水位已经超过正常过滤水位最大值,或者滤池中水的浊度已经超过正常的浊度最大值,单滤池进入自动反冲洗阶段。先关进水阀,全开出水阀,待滤池水位下降到设定值时,开启进水阀,关闭出水阀,开排水闸板,启动鼓风机,开启气冲洗阀气冲到设定时间,开水冲洗水泵,气、水混合冲洗,到达设定值后关闭气冲阀,停鼓风机,开排气阀,排掉水分配槽内的空气,经过一个设定时间后关冲洗水阀,停反洗水泵,待水位降到设定值后,关排水闸板,开进水阀,清水出水阀由水位信号控制,水位到达设定值后,开始恒水位过滤,反冲洗过程结束。在反冲洗过程中的任何一个环节出现了设备故障或者冲洗步序失败,故障报警退出反冲洗状态。

反冲洗过程中的每一个周期、气洗时间、气水洗时间、水洗时间均可以由操作人员根据生产实际情况在中控室上位机或现场操作终端进行设定和更改。

2.3.3 PLC3控制站应用软件

PLC3控制站包括的工艺体为脱水机房、储泥池、排泥泵池、浓缩池、污泥调节池。

PLC3控制站应用软件主要内容是泥水流入污泥调节池,再从污泥调节池流入污泥浓缩池,污泥浓缩池的上清液自流至回流调节池,均质滤料滤池反冲水流入回流调节池,回流调节池的清水用泵打入配水井进行重复利用。污泥浓缩池的污泥被污泥泵打入脱水机进行加药PAM脱水。

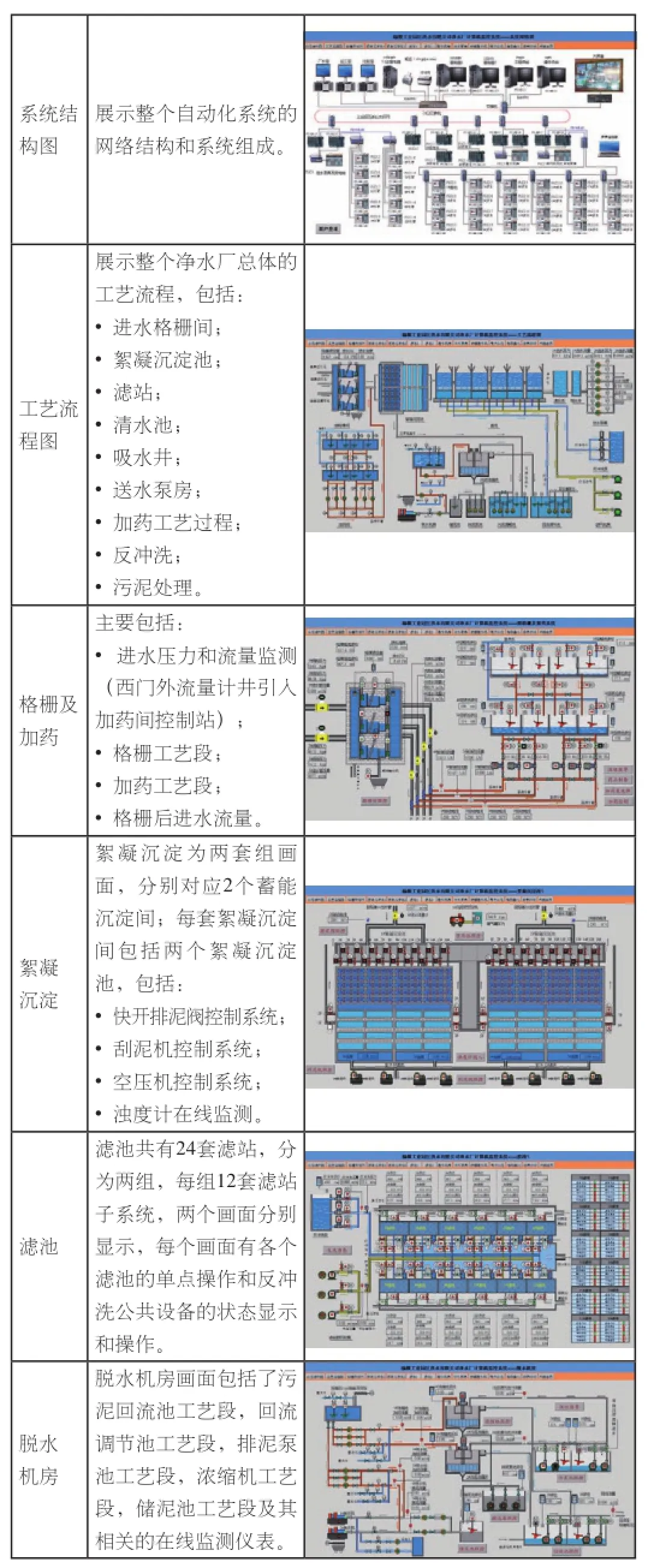

3 上位监控组态软件

本系统上位监控组态软件采用贝加莱工业自动化公司的APROL过程控制系统,贝加莱工业自动化的APROL系统是一个基于LINUX系统平台,高集成、一体化、模块化,具有现代理念的过程控制系统。

APROL系统程序可分为用户级程序和后台程序。用户级程序主要是把参数输入框、按钮及其它控件组合在一起完成数据的输入及触发动作。 通常后台程序,或者无交互后台程序,并不向屏幕输出任何信息,后台程序在启动后只负责固定的任务,即从配置文件读取数据。

设计系统服务是负责过程控制系统的配置及控制等级,同时它还控制系统任务的分配。

• 运行系统(RUNTIME)是基于开发系统的数据,它是过程控制系统的“心脏”。 在设计系统中配置了系统所要监视、收集和分配的过程数据。

• 操作员系统则是人机交互的接口。此程序可以监视一个或者多个操作员站的运行,并且通过鼠标、键盘或者触摸屏等外设操作。操作员站的数量是受以太网拓扑限制的。

• 开发系统、运行系统和操作员系统联合构成了APROL系统。

以上的三个系统可以单独安装,或者全部安装在同一台计算机中。

监控画面组织与结构,如图6所示。

4 结语

本系统在该净水厂已安全稳定运行多年,并获得一致好评,运行结果表明贝加莱工业自动化基于PCC的SCADA系统和Aprol上位监控组态软件能充分满足水厂对控制系统的要求,对净水厂的安全运行、提高供水质量、节能降耗、优化管理等方面起到了至关重要的作用。

[1] 贝加莱工业自动化(上海)有限公司. BR X20选型手册[Z].

[2] 齐蓉. 可编程计算机控制器原理及应用[M]. 西安: 西北工业大学出版社, 2002.

[3] 葛敏辉. 现代水处理企业综合自动化方案[J]. 工业仪表与自动化装置, 2000 ( 2 ) : 30 – 32.

[4] 贝加莱工业自动化(中国)有限公司. APROL控制器配置及INA[Z].

[5] 贝加莱工业自动化(中国)有限公司. APROL参数管理及配方[Z].

[6] 贝加莱工业自动化(中国)有限公司. APROL操作员管理[Z].

SCADA System and the APROL Monitor Configuration Software in the Water Treatment Plant

本文通过分析净水厂对控制系统的功能要求,介绍了贝加莱工业自动化的基于PCC的SCADA系统和Aprol上位监控组态软件在净水厂的成功应用。

净水厂;贝加莱工业自动化;PCC;APROL

By analyzing the function requirements of control system in water treatment plant, this paper introduces the successful applications of the B&R industrial automation based on SCADA system and the APROL monitor configuration software in the water treatment plant.

Water plant; B&R Industrial Automation; PCC; Aprol

B

1003-0492(2016)03-0090-05

TP31

袁可(1985-),男,陕西宝鸡人,电气工程师,本科,现就职于西安全方科技发展有限责任公司技术部,从事水利、市政行业的电气自动化设计、开发及自动化系统集成工作和研究。