深井车场大型三角形交岔点破坏机理及加固方法研究

王 强,褚晓威

(1.潞安矿业(集团)有限责任公司,山西 长治 046204;2.煤炭科学研究总院 开采研究分院,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013)

深井车场大型三角形交岔点破坏机理及加固方法研究

王强1,2,褚晓威2,3

(1.潞安矿业(集团)有限责任公司,山西 长治 046204;2.煤炭科学研究总院 开采研究分院,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013)

针对潞安深部矿井李村矿车场大型三角形交岔点持续变形的情况,采用数值模拟分析变形破坏特征为三角剪切破坏严重,岩柱完整核区小,交岔点处顶板张拉破坏严重。采用既能注浆又能锚固的注浆锚索复合加固方式,提高或恢复浅部破坏区内的围岩强度,能够控制围岩的持续变形。井下试验表明该种加固方式下,交岔点附近区域围岩的变形逐渐稳定,并不再增加,达到预期加固效果。

深部矿井;大型三角形交岔点;注浆锚索;复合加固

交岔点因受两条或多条相交巷道的影响,巷道跨度和顶板悬露面积一般很大,加上交岔点附近巷道两侧支承压力区和顶板卸载区的相互影响,使该处围岩受力复杂,因此是井下施工和支护的困难地段。

国内针对交岔点的破坏机理及控制方法已经开展了诸多研究,并取得了很好的效果。有学者通过数值模拟对交岔点的变形原因和影响因素等进行了分析[1-3],有的着重于研究交岔点的开挖方法与变形的关系[4-6],更多学者则是对交岔点的变形控制与支护方法进行了研究[7-9]。

李村矿井是目前潞安矿区埋深最大的矿井,约510~840m。高应力加上煤层强度低、顶底板岩层较软、易风化破碎,导致已掘巷道矿压显现明显,在巷道围岩岩性较差段、转角处、交岔点等地方多处发生底板和帮底部鼓出,巷道局部顶板、两帮出现裂缝,部分喷层剥落等现象。

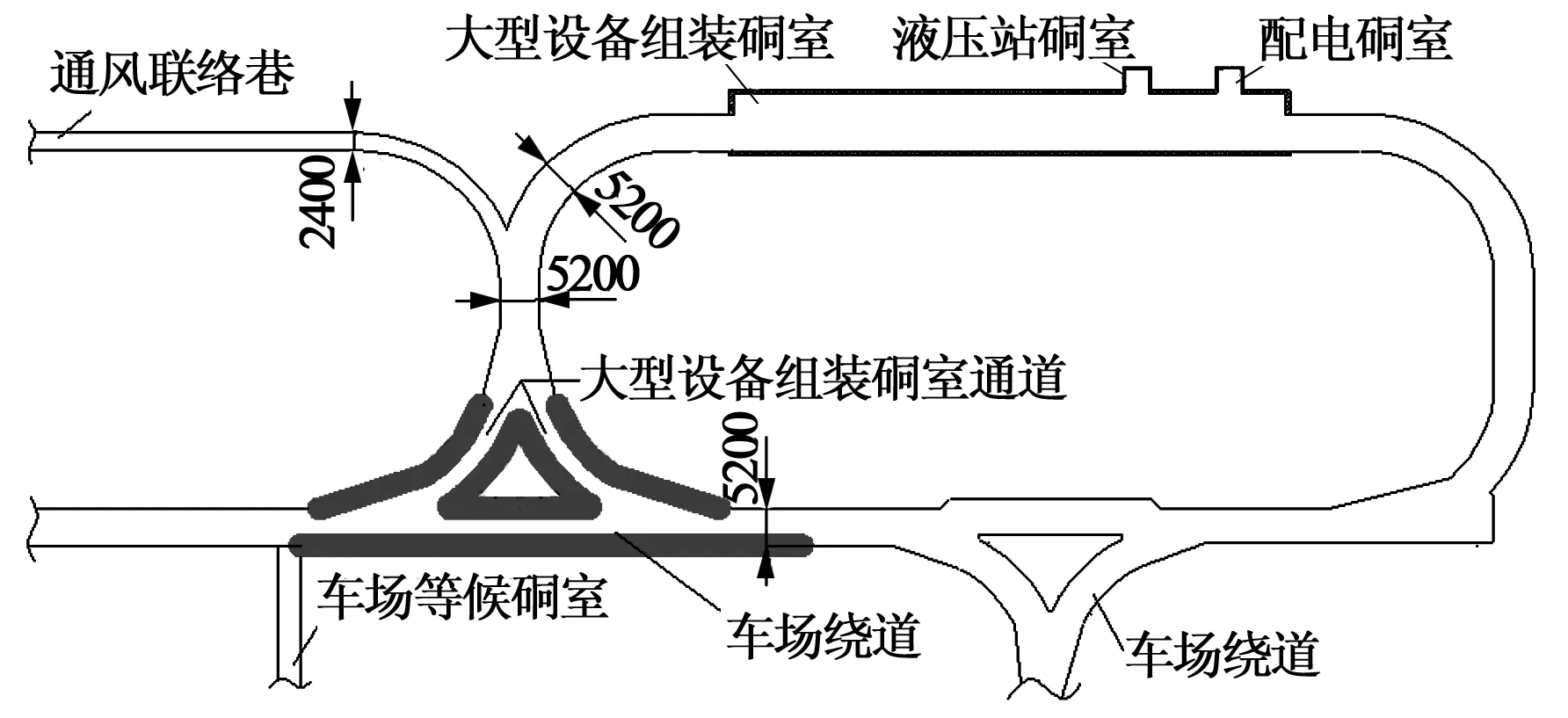

1 生产条件调查和地质力学评估

李村矿井副井井底车场布置在3号煤层顶板围岩中,为全岩巷道,距离3号煤层垂直距离15~20m,井底车场已掘巷道矿压显现明显,在巷道围岩岩性较差段、转角处、交岔点等地方多处发生底板和帮底部鼓出,顶板局部区域出现顶板喷浆裂缝、剥落。尤其是副立井井底车场绕道三角区域围岩变形较大,该区域由车场绕道和大型设备组装硐室通道组成,其中车场绕道先掘成,之后进行大型设备组装硐室通道掘进。在大型设备组装硐室掘进期间车场绕道变形明显,底鼓量为100~300mm,车场绕道中水沟严重破坏,水沟外侧底鼓量最大约300mm,帮部变形主要集中在距离底板2m范围内,帮部鼓出量最大约100mm,车场绕道严重变形区域长约30m,井底车场绕道严重变形三角区域如图1所示。

图1 副立井井底车场绕道三角变形区域位置

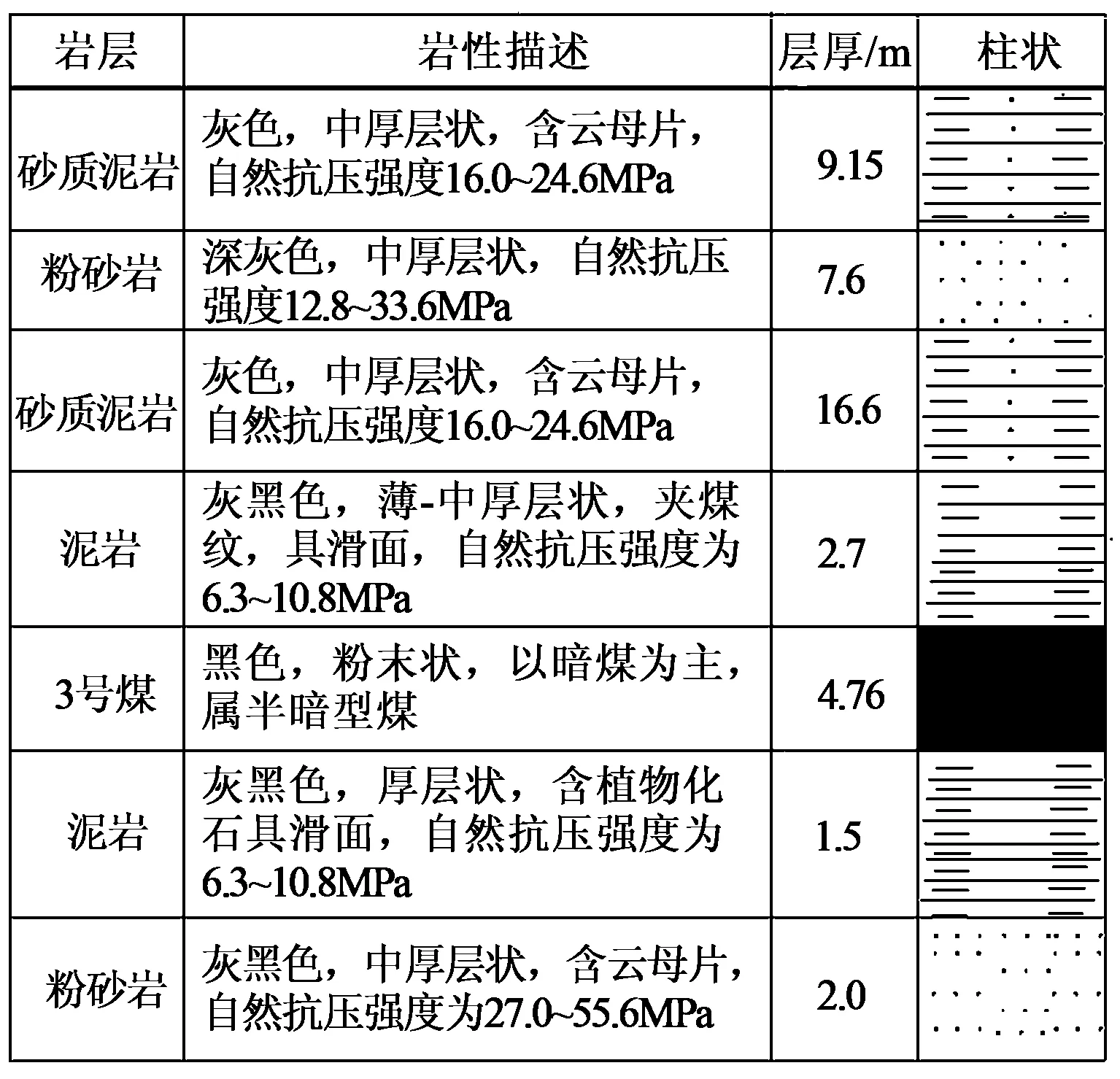

根据副立井井筒实测柱状图可知,井底车场绕道三角区域位于3号煤层顶板围岩中,绕道三角区域距离3号煤层垂直距离约15m,井底车场绕道附近围岩主要为砂质泥岩和粉砂岩,巷道断面为半圆拱形,巷道宽度为6.2m,高为5.28m,半圆拱半径为3.1m,直墙高2.18m,巷道掘进断面面积为28.6m2,净断面面积为21.95 m2,井底车场绕道附近围岩柱状见图2所示。

图2 井底车场绕道附近围岩柱状

根据地质资料,区内主要可采煤层3号煤直接充水含水层为顶板砂岩裂隙含水层,该含水层含水性弱~中,根据井底车场已掘进巷道情况,巷道顶板无淋水,煤层顶板砂岩弱富水,奥灰水具有较高的水压值,水头高出3号煤底板230~580m,但其间有130m的地层阻隔,正常情况下不会对煤层开采造成影响;由于构造等因素影响,使局部富水或沟通与强含水层,将造成局部地段水文地质条件复杂化。

南翼进风石门和中央回风石门地应力测试结果显示,两测站最大水平主应力分别为23.26MPa和22.15MPa,最小水平主应力分别为11.76MPa和10.46MPa,垂直应力分别为13.50MPa和13.63MPa,最大主应力方向分别为N51°W和N47°W。可判断该区域整体上属于高地应力值区域。

3号煤体强度大部分集中在6~10MPa之间,煤帮浅部强度普遍较低,平均强度为8.29MPa,煤体软弱破碎。直接顶为细砂岩,平均强度为65.5MPa,其中,砂岩强度大部分集中在40~80MPa之间,顶板岩层强度测试曲线波动范围较大,说明顶板岩层完整性相对较差,细砂岩以上为泥质砂岩,平均强度为54.6MPa。

2 大型交岔点破坏机理

巷道交岔点在掘进第一条巷道时,因掘进引起的应力重新分布情况与一般掘进单一巷道引起的变化相同,但在掘进第二条交岔巷道时,两条交岔巷道两侧的支承压力会发生相互叠加,在交岔点拐角岩柱中,支承压力的形成具有空间特征。由于交岔点两侧的支承应力叠加,应力集中系数和塑性区进一步增大。拐角岩柱中塑性区尺寸随顶板悬露面积、深度、应力集中系数的增加和围岩强度的降低而增加。三角形交岔点最大的特点是相互扰动,中间存在孤立煤岩柱,煤岩柱在相互扰动中又非常容易发生大变形失稳。

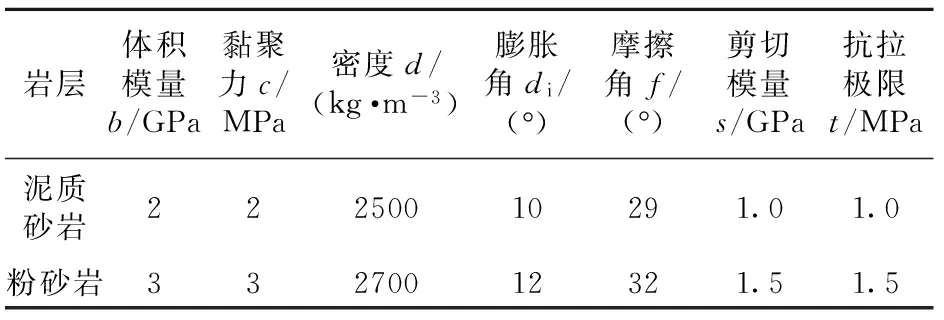

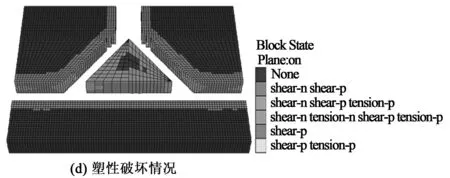

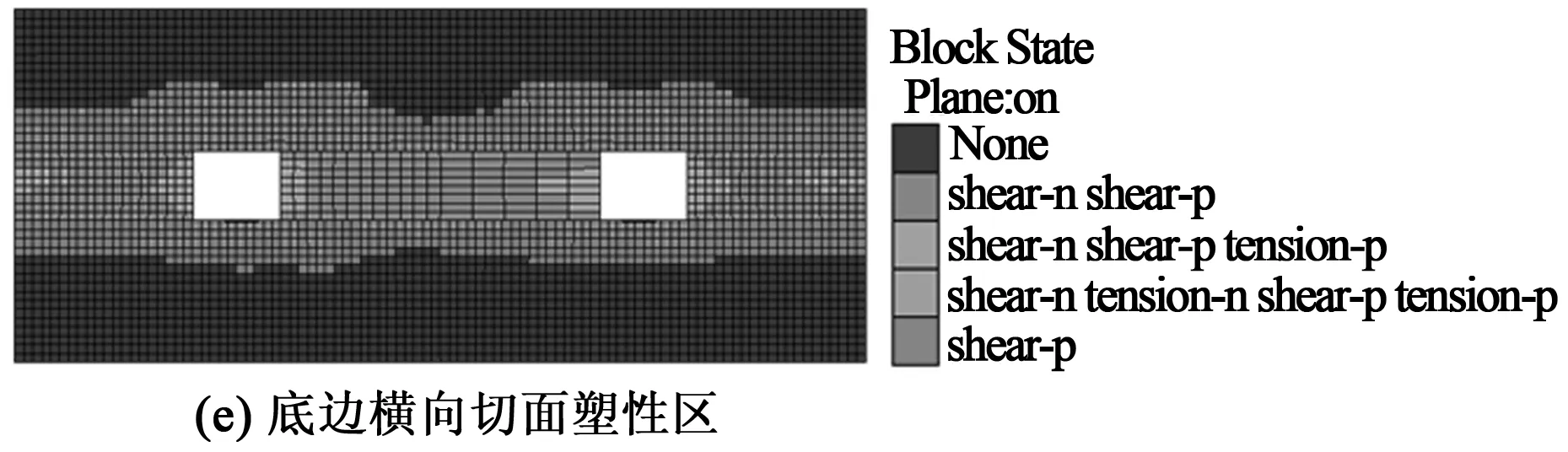

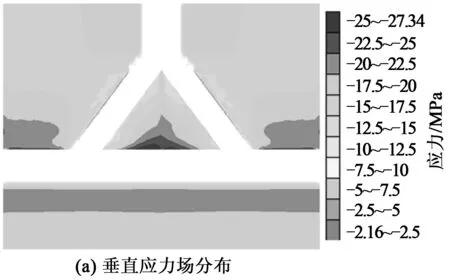

采用数值模拟分析了大型三角形交岔点的应力分布及变形破坏情况。岩体物理力学参数及初始应力如表1和2,交岔点围岩应力、变形及破坏情况如图3。

表1 岩体物理力学参数

表2 初始应力水平

从图3中可以看出,在较低的围岩强度下,整个交岔点变形破坏较为严重。三角形岩柱几乎全部破坏,中心仅剩余不到10%的完整弹性区,承载能力较弱。左右两侧巷道与横向巷道拐角处,岩体的剪切变形最大,塑性破坏的范围明显出现叠加和扩大。纵向切面显示在两条巷道的交岔口,不但两帮破坏严重,而且顶板的破坏范围明显大于其他部位。

图3 三角形交岔点应力分布及变形破坏情况

三角形交岔点的破坏有3个典型特征:三角形岩柱仅中心未破坏,整体呈现剪切劈裂破坏,特别是3个角,剪切破坏严重,容易持续流变;左右交岔口拐角处岩体剪切破坏最为严重,破坏深部最大,非常不稳定;交岔口顶板悬露面积最大,顶板张拉破坏严重,破坏高度大,稳定性差。

3 变形控制方法及现场试验

3.1变形控制机理

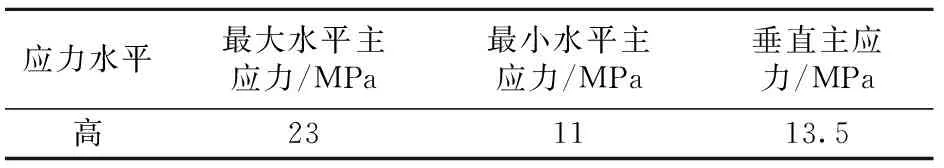

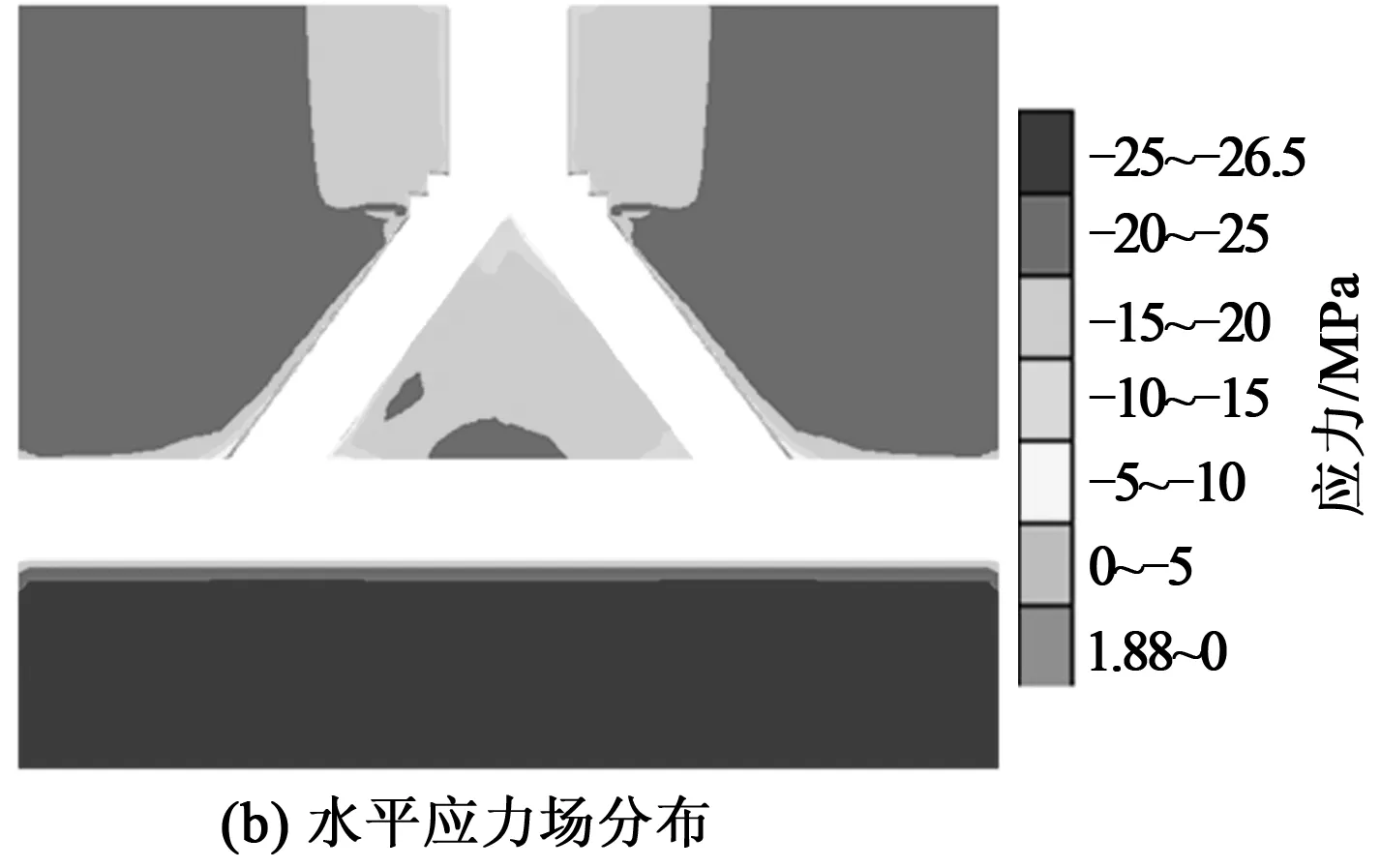

为探究煤岩体强度特性对三角形交岔点变形破坏的响应,将煤岩体的强度提高约50%后(如表3)进行模拟分析,交岔点的应力分布及变形破坏情况如图4。

表3 提高后岩体物理力学参数

图4 提高强度后三角形交岔点应力分布 及变形破坏情况

由图4可以看出,当煤岩体的强度相对提高后,整体情况好转,变形破坏特征不变,但破坏范围及程度明显减弱。三角形岩柱的稳定弹性区域增大,约60%~70%区域稳定,整体承载能力大大增加。两侧交岔点的拐角及顶板仍是破坏最大区域,但破坏范围及程度减小到原有的50%左右。

在经受密集开挖引起的高集中应力和频繁的扰动下,煤岩体中节理、层理、裂隙等结构面快速发育、破碎,导致不能自稳、破碎范围大、变形强烈。如果单独采用锚杆支护修复,由于围岩破碎,锚固剂与围岩粘结力小,锚固力低,锚杆力学性能不能充分发挥,很难有效控制围岩变形。将锚固与注浆加固技术有机结合,是解决破碎围岩巷道支护的有效途径。注浆加固能够有效地恢复或提高浅部破坏煤岩体的强度和完整性,锚固后进一步加固锚固范围煤岩体,控制变形。

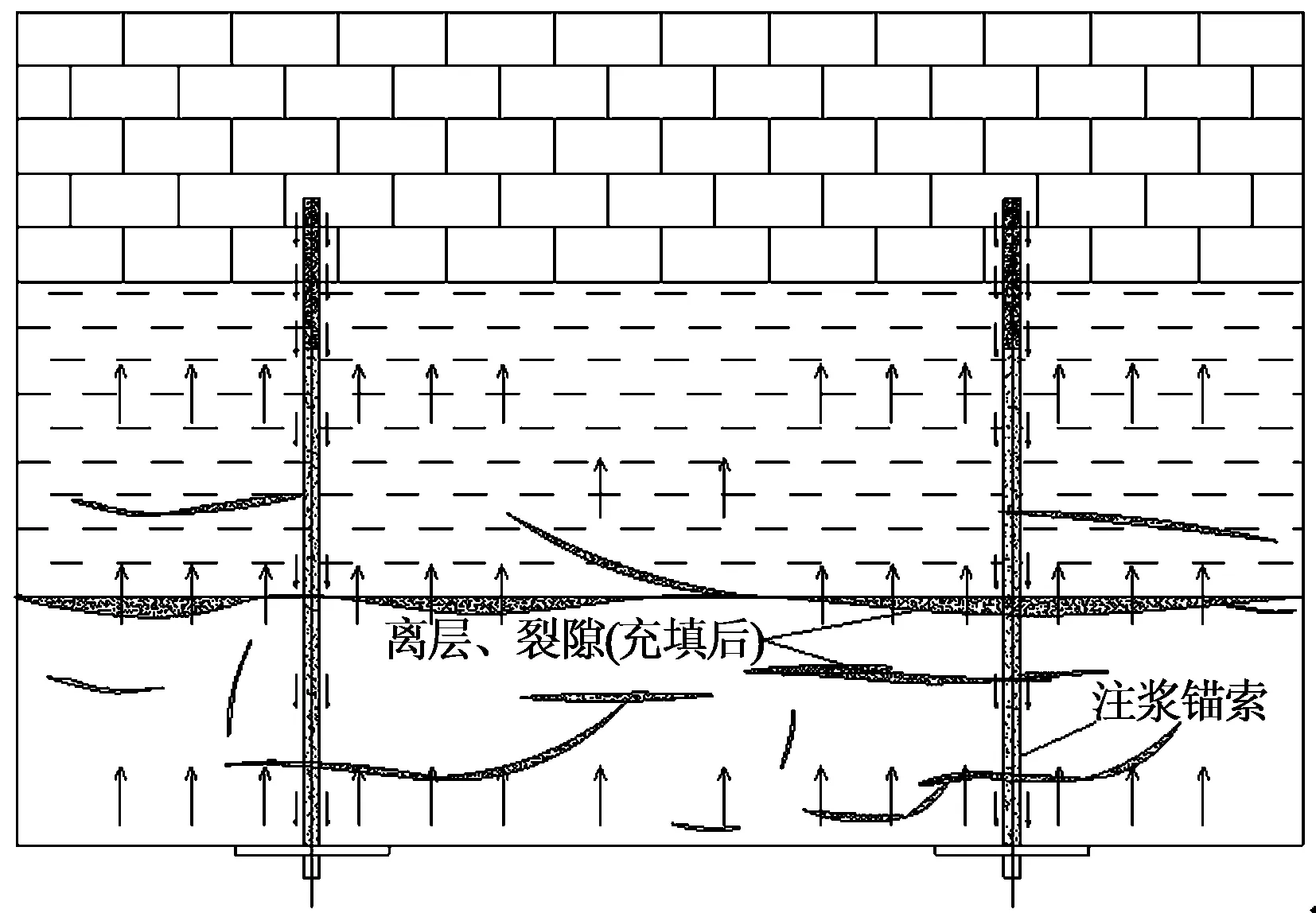

在施工条件有限情况下,可以采用注浆锚索的方式进行注浆和锚固的一体化加固。注浆锚索即锚索全长锚固,通过锚固段树脂锚固剂锚固,自由段注浆来实现,树脂锚固后即进行张拉,预应力施加后再进行自由段注浆。先实现预应力的施加,再进行注浆充填加固,真正实现“预应力”和“加固”。其主要原理:将变形破坏的煤岩体重新组合形成整体,锚索加固后形成支护承载体,减小巷道的变形。全长锚固锚索的作用原理如图5所示。

图5 全长锚固锚索作用示意

3.2现场试验

3.2.1车场绕道三角变形破坏区域原支护方案

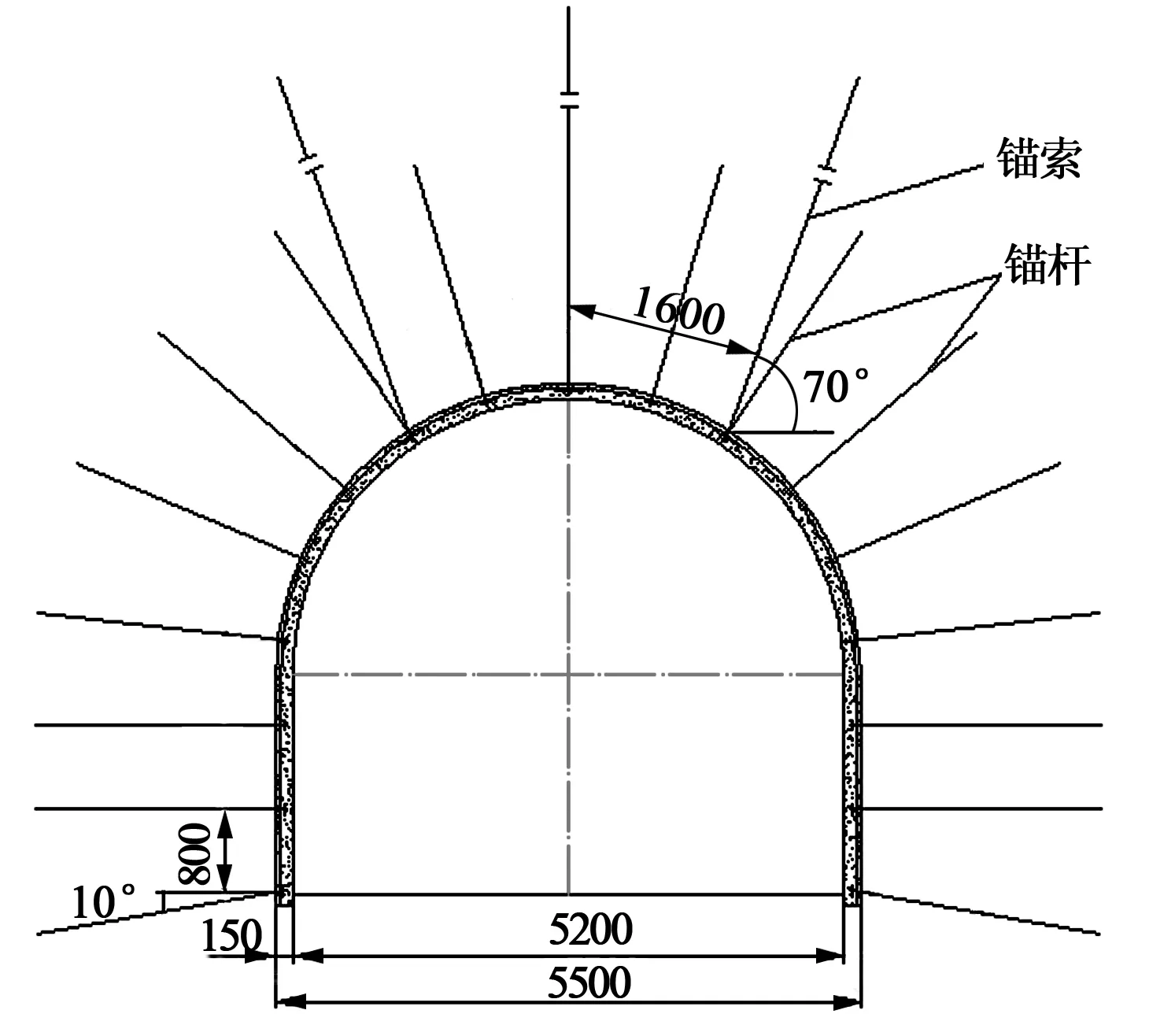

车场绕道和大型设备组装硐室通道断面一样,支护方式一样,巷道原断面为半圆拱形,掘进宽度为5500mm,半圆拱半径为2750mm,直墙高2100mm,掘进断面面积为20.185m2。原支护方案主要采用高强锚杆锚索组合支护系统,原方案下锚杆锚索支护布置如图6所示。另外,大型设备组装硐室通道掘进完毕后进行三角区域帮部补打一排对穿锚索加固,锚索距离底板1000mm,锚索间距1500mm,其他锚索规格参数同巷道顶板锚索支护方案。

图6 车场绕道三角区原支护

3.2.2加固方案设计3.2.2.1加固范围的确定

车场绕道受大型设备组装硐室通道掘进影响,变形较大,其中车场绕道水沟侧变形明显,最大底鼓量300mm,水沟严重破坏,水沟侧帮鼓出量最大约300mm,平均约100mm,两帮变形主要集中在帮部距离底板2m范围内,三角区域附近车场绕道严重变形区域长约30m,后期掘进的两条大型设备组装硐室通道变形不明显,且在原支护方案基础上,对大型设备组装硐室通道的三角区域侧帮补打对穿锚索进行加固,锚索规格同原顶板锚索支护方案。因此,三角区域车场绕道加固范围:对三角区域附近车场绕道底板和两帮进行加固,长度约30m;两条大型设备组装硐室加固范围:对三角区域附近两条大型设备组装硐室通道外侧帮进行加固,长度分别约25m,共计55m。

3.2.2.2加固方案设计

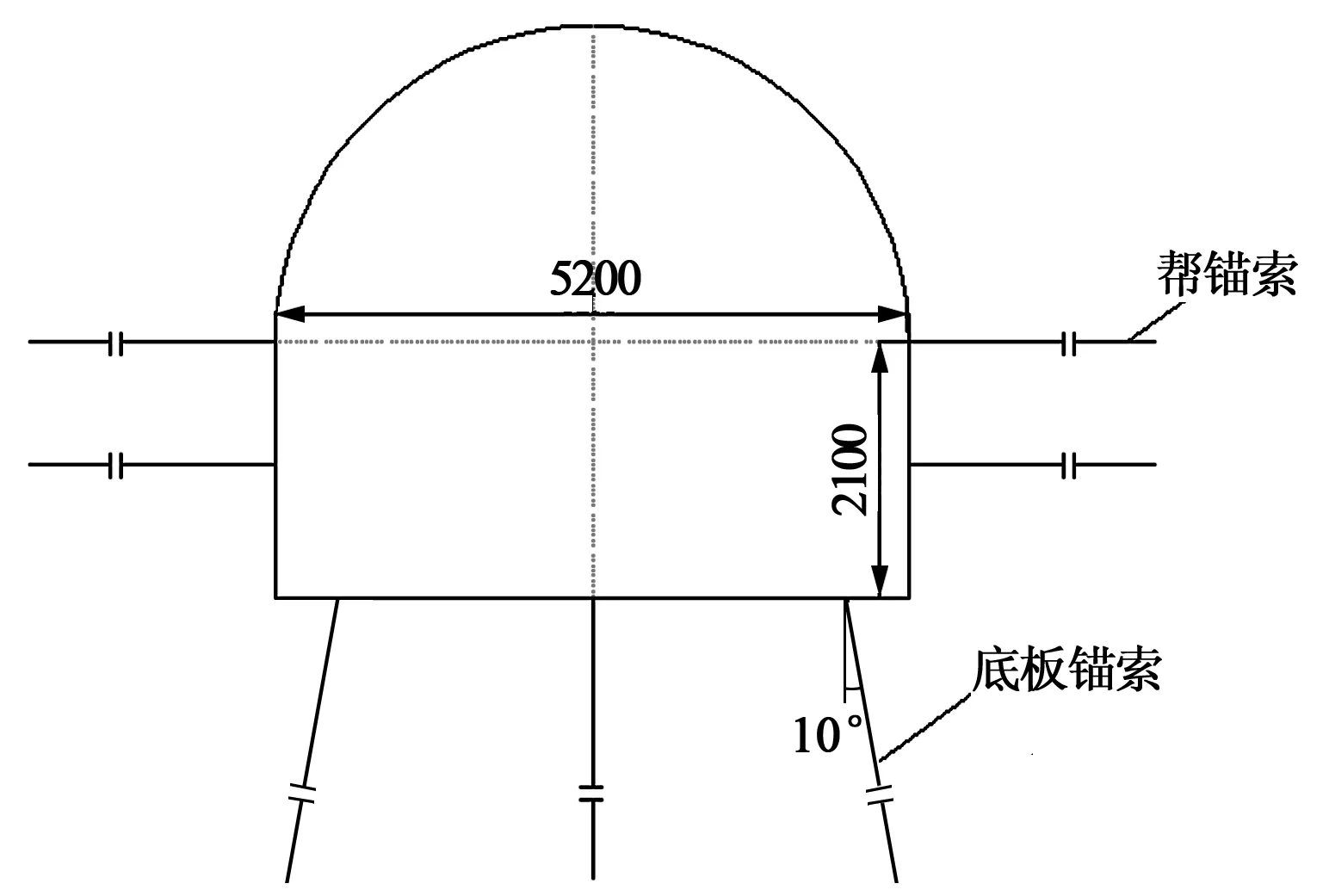

经过数值模拟分析,结合现场经验,依据高预应力强力锚杆支护理论,确定李村煤矿车场绕道底板加固采用全长锚固锚索支护系统,对车场绕道和大型设备组装硐室通道帮部采用加长(或全长)锚固锚索支护系统。目前车场绕道巷道净宽度为5200mm,净高为4700mm,车场绕道底板已硬化巷道开始加固施工前要全部起底300~500mm。车场绕道锚索加固如图7所示。

图7 车场绕道注浆锚索加固

底板灌浆锚索采用鸟笼式锚索,沿巷道走向成排布置,每排3根锚索,排距1500mm,间距2100mm;锚索材料为直径22mm,1×19股高强度低松弛预应力钢绞线,长度7300mm;钻杆直径42mm,钻头直径56mm。

成孔后预埋锚索,插入锚索,将铝塑灌浆管插至孔底,填入少量石粉,灌入水泥浆6L,拔出铝塑管。底板注浆孔预埋锚索7d后,进行张拉,预紧力达到250kN。底板铺钢筋网,插入铝塑注浆管,棉纱封孔、钢筋托梁、托盘、索具,张拉锚索后全长一次注浆。注浆材料为水泥浆添加XPM水泥添加剂,水灰比为0.6∶1,水泥添加剂XPM添加量为水泥用量的10%。注浆终止压力1~2MPa。加固后硬化底板厚度约300mm。

两帮采用锚索补强方式,树脂锚固剂锚固后张拉预紧并预留注浆管及止浆塞,视加固效果进行补充注浆。锚索长度为5300mm,间距1000mm,排距1000m,每排4根,下面一根锚索距离底板1000mm。大型设备组装硐室通道只加固外侧帮,加固工艺及参数同车场绕道帮部;锚索布置为间距1000mm,排距1000m,每排2根锚索,下面一根锚索距离底板1000mm。

3.2.3矿压监测结果及分析

3.2.3.1锚索受力

锚索受力监测曲线如图8所示。

图8 锚索受力曲线

从图8中可以看出:

(1)锚索的初始预紧力基本达到设计要求(250kN),说明锚索张拉设备、锁具和锚索之间的配合良好,锚索在张拉过程中损失较小。

(2)锚索在预紧后的2~3d内预紧力均有10kN左右的下降,这是因为注浆加固没有将巷道围岩内的微小裂隙注实,导致在高预紧力的情况下,巷道围岩内的微小裂隙被压实。

(3)后期监测曲线可以看出,锚索受力一直处于稳定状态,车场绕道锚索受力稳定在232kN,组装硐室通道锚索受力稳定在241kN,说明注浆锚索加固工程施工质量合格。

3.2.3.2表面位移

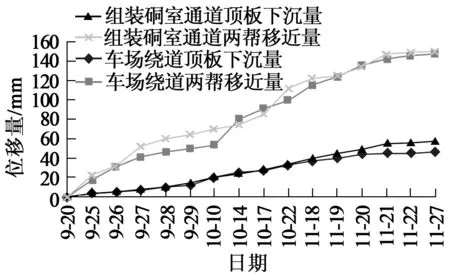

巷道表面位移曲线如图9所示。

图9 巷道表面位移曲线

通过分析图9可知:

(1)车场绕道和组装硐室通道顶板最大下沉量分别为46mm,57mm,两帮最大位移量分别为147mm,150mm。

(2)巷道变形趋势逐渐稳定,在监测期间巷道虽然没有达到稳定,但是位移变化曲线逐渐平缓,后期虽有一定的变形,但是整体位移量不大。

(3)采用注浆锚索加固措施后,基本控制了巷道围岩的变形,巷道整体变形很小,后期基本不需要维修就能满足使用要求,表明注浆锚索加固措施基本达到了预期的支护效果。

4 结 论

(1)大型交岔点是矿井建设中的难题,因其特殊的结构和受力特点,变形往往较大,其机理和控制方法因具体情况的不同而不同。

(2)李村矿井的三角形交岔点三角及拐角处剪切变形严重,顶板悬顶面积大,张拉破坏严重,整个三角形岩柱处于不稳定状态。

(3)数值模拟表明,提高岩体强度可控制交岔点的变形破坏范围,结合矿井实际条件采用全长锚固锚索,即注浆与锚索加固相结合的方式进行重新加固。

(4)矿压监测显示,车场绕道区域采用底板、两帮的注浆锚索加固后,巷道变形逐渐稳定,不再继续增加,加固取得较好效果。

[1]王成,张农,李桂臣,等.巷道交岔点的数值模拟分析与支护[J].采矿与安全工程学报,2008,25(4):384-388.

[2]郭保华,陆庭侃,田采霞.巷道交岔点稳定性影响因素的数值分析[J].采矿与安全工程学报,2008,25(2):192-196.

[3]赵维生,韩立军,赵周能,等.主应力对巷道交岔点围岩稳定性影响研究[J].岩土力学,2015,36(6):1752-1760.[4]李鹏,周鹏飞.井下大断面交岔点刷扩及支护的安全技术[J].煤,2011,20(7):71-72,86.

[5]高学东.反向全断面掘进交岔点施工技术应用[J].煤矿支护,2007(4):39-41.

[6]郝长胜,杨永杰,吴韶艳,等.煤矿井底车场复杂弯道交岔点合理开挖顺序研究[J].煤炭科学技术,2015,43(3):10-12.

[7]王炯,孙晓明,郝育喜,等.深井大断面交岔点变形机理及稳定性控制研究[J].煤炭科学技术,2014,42(5):9-12.

[8]黄乃斌,孔德惠.大断面交岔点顶板变形与加固控制技术研究[J].采矿与安全工程学报,2008,23(2):249-252.

[9]吴增光,郭殿峰,胡学军,等.锚索加固技术在大断面交岔点的应用[J].煤炭科学技术,2001,29(11):8-9.

[责任编辑:王兴库]

Broken Mechanism and Reinforcement Method of Large Triangle Intersection of Pit Bottom In Deep

WANG Qiang1,2,CHU Xiao-wei2,3

(1.Lu’an Mining(group) Co.,Ltd.,Changzhi 046204,China;2.Mining Research Institute,China Coal Research Institute,Beijing 100013,China;3.Coal Mining and Desiging Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

To the surrounding rock continue deformation of large triangle intersection of pit bottom in deep of Licun coal mine,then the broken characters were analyzed by numerical simulation,which is about shear failure appeared around triangle zone,integrity core of rock pillar was small,seriously stretch-draw failure appeared around roof of intersection,then a compound reinforcement grouting cable was applied,the grouting cable not only grouting but also anchoring,then surrounding rock strength in shallow could be improved or recovered,so the continuous deformation could be controlled.The filed test showed that surrounding rock deformation around intersection zone would stable gradually based on this reinforcement method,and the prospective reinforcement could be reached.

mine in deep;large triangle intersection;grouting cable;compound reinforcement

2016-05-08

国家自然科学基金委员会与神华集团有限责任公司联合资助项目(U1261211);中国煤炭科工集团面上项目(2014MS037)

王强(1970-),男,山西长治人,高级工程师,博士,现从事煤矿安全生产管理工作。

TD353

A

1006-6225(2016)05-0059-05

[DOI]10.13532/j.cnki.cn11-3677/td.2016.05.017

[引用格式]王强,褚晓威.深井车场大型三角形交岔点破坏机理及加固方法研究[J].煤矿开采,2016,21(5):59-63,39.