吩噻嗪合成的工艺研究

李万伟,刘 瞻

(湖南怀化学院,功能无机及高分子材料怀化市重点实验室,湖南 怀化 418008)

吩噻嗪合成的工艺研究

李万伟,刘 瞻

(湖南怀化学院,功能无机及高分子材料怀化市重点实验室,湖南 怀化 418008)

以二苯胺和硫磺为原料,以碘和无水三氯化铝作催化剂合成吩噻嗪,讨论了原料配比、反应温度、反应时间、催化剂的用量对合成反应的影响,并对比了两种催化剂的效果。实验表明,原料二苯胺和硫磺的摩尔 比为1∶1,加入二苯胺质量1%的碘粒作为催化剂,反应温度一般宜控制在443~453K之间,最佳的反应时间是60min左右。对产品进行了红外、紫外表征分析确认。认为开发新型固体酸催化剂应成为新的研究方向。

吩噻嗪;二苯胺;硫磺;合成;工艺

吩噻嗪[1](phenothiazine)又叫硫氮杂蒽或硫化二苯胺,结构式为:

纯品熔点为456~459K,沸点644K(101kPa)和563K(5.33 kPa)。吩噻嗪具有升华性质,升华点为403K(133.3Pa),外观呈淡黄色。工业品的熔点为448~452K,外观呈现浅黄色或深绿色的结晶体或粉末,易氧化变色。不溶于水、石油醚和氯仿,微溶于苯、醚和乙醇,溶于乙醚和丙酮等有机溶剂。它主要用于高分子聚合单体的阻聚剂[2],在医药上用作抗组胺系列药品原料(如盐酸异丙嗪)[3-6],可用作牲畜驱虫剂及橡胶防老剂和防腐添加剂[7-9],还可作为染料的原料[10-11]等。

吩噻嗪原始的制备方法是由二苯胺和硫磺在高温下进行环合反应。后通过加入适当的催化剂则可在较温和的条件下反应,大大缩短了反应时间,降低了反应温度,提高了产品纯度。据文献[12]报道,吩噻嗪也可以通过其他的原料和工艺路线制得,但此法原料易得,收率也最好,有工业化的实际意义。本研究的目的是探索以二苯胺和硫磺为原料生产吩噻嗪的最佳工艺条件和影响因素。

1 实验

1.1 试剂

二苯胺(试剂三级,化学纯),硫磺(化学纯),碘(分析纯,含量≥99.8%),无水三氯化铝(分析纯,结晶),甲苯(分析纯),无水乙醇(分析纯),氢氧化钠(分析纯)。

1.2 反应实验

先在250mL三口烧瓶中加入16.9g (0.1mol)二苯胺,根据实验要求加一定质量的硫磺。三口烧瓶置入内装有导热油的聚热式恒温加热磁力搅拌器里进行搅拌并油浴加热至423K,降温至393K,投入0.169g(二苯胺质量的1%)的碘粒作催化剂。继续升温至443~453K,搅拌回流进行反应。反应中生成的有毒的硫化氢气体用氢氧化钠水溶液多级吸收,当吸收装置不再有气泡放出时即可停止加热。待反应体系冷却至383K后,缓缓加入100mL甲苯并开启搅拌装置。搅拌均匀后立即将反应混合物热过滤以滤去不溶物,将母液倒入烧杯中,待母液冷却后,有晶体析出,继续冷却烧杯至室温,抽滤、干燥后即可得到黄绿色片状晶体的产物,计算产率[13]。用AlCl3作催化剂时,抽滤结束后要继续用浓度为1%~2%的碱洗抽滤除去AlCl3。

1.3 产品表征

为确认所得产物确实是吩噻嗪,对产物进行了傅里叶变换红外光度仪、紫外分光光度计分析,并对照标准谱图确认。

2 结果与讨论

2.1 不同摩尔投料比对吩噻嗪产率的影响

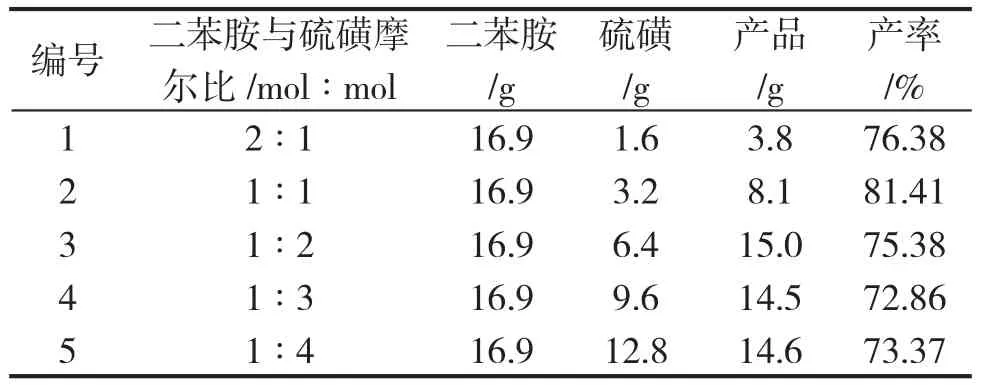

为考察二苯胺和硫磺的不同投料配比对产物吩噻嗪产率的影响,设计5组实验,结果见表1。

表1 不同摩尔投料比对吩噻嗪产率的影响

表1中,反应原料的配比以二苯胺为基准。在5组实验数据中,原料配比为2∶1时,很明显原料硫磺在反应中量不足,导致产品收率低,从实验现象中也得到证实。随着配比升高,产品收率大幅度升高,在原料配比为1∶1时即为理论比时收率达到最高值为81.41%。但在具体的实验过程中,考虑到二苯胺和硫磺在升温中挥发度有所不同,二苯胺有流失,而且当硫磺过量时,可能是发生了偶合反应,生成了二硫化物等副产物,所以最佳配比略高1∶1即可。

2.2 不同温度对吩噻嗪产率的影响

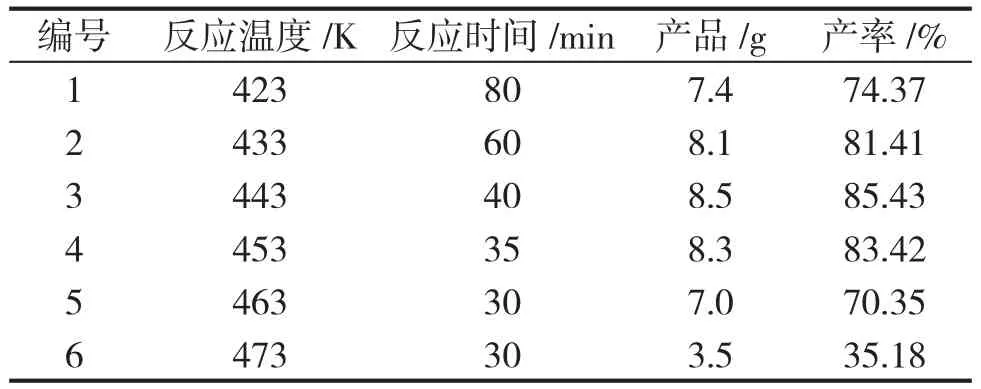

制备吩噻嗪的原始实验是二苯胺和硫磺在高温条件下经环合反应而得。探究反应温度对吩噻嗪产率的影响,设计6组实验,实验结果见表2。

表2 不同温度对吩噻嗪产率的影响

从表2可知,从423K开始,随着反应温度的提高,吩噻嗪的收率也明显升高,在原料量不变的情况下,随着反应温度的提高,反应速度明显加快,反应时间明显缩短,这也符合反应动力学基本规律。当反应温度达到443K时,吩噻嗪的收率达最高,为85.43%。 进一步升高反应温度,产品收率反而依次降低,特别是反应温度高于473K时,产率迅速下降,产品中会出现大量醚不溶物,而且产品颜色加深。从吩噻嗪的结构性质可知,温度太高时,吩噻嗪1,9位上的氢原子会进一步与硫反应形成高熔点的高聚物,导致不溶物增加。另一方面,吩噻嗪有3种异构体(1H-吩噻嗪、3H-吩噻嗪、10H-吩噻嗪),在常温下吩噻嗪主要以10H-吩噻嗪的形态存在,当温度升高时,会呈现出其他2种异构体。后者较为活泼,易同空气中的氧发生氧化反应生成吩噻酮,从而引起产品熔点下降,颜色加深。此外,10H-吩噻嗪在高温和有氧存在下也可发生另一反应,产生绿色物质。另外,当反应温度过高超过催化剂碘的升华温度,会导致催化剂因为温度过高气化或升华而流失,起不到有效的催化作用,使吩噻嗪的收率下降。基于产品吩噻嗪的性质,其熔点在456~459K之间,那么在反应过程中温度过低,会形成非均相反应现象,不利于反应的传质传热,也对反应结果有影响。所以在反应前期温度宜控制在443~453K之间,后期宜采用程序升温方法,最终温度控制在463K以下。

2.3 不同反应时间对吩噻嗪产率的影响

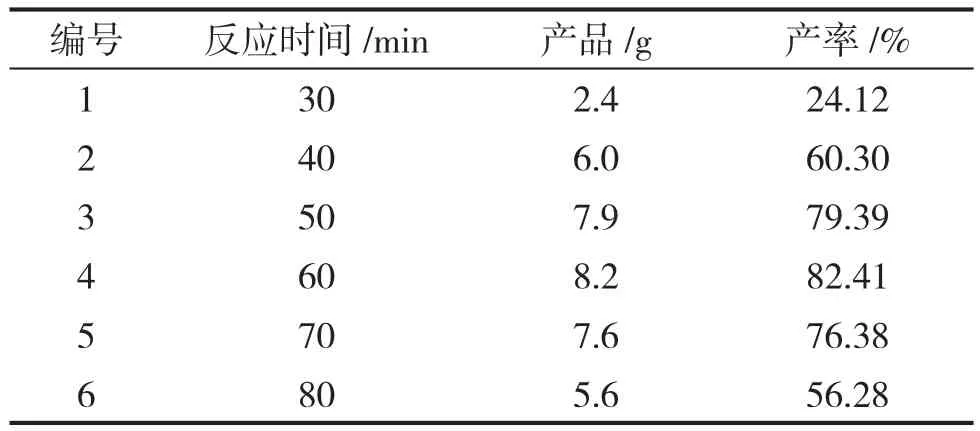

考察不同反应时间对产品收率的影响,其目的在于能初步了解反应的基本动力学规律,认识反应过程中各个时间段的反应历程。设计6组实验,结果见表3。

表3 不同反应时间对吩噻嗪产率的影响

从表3可以看出,反应时间短,原料未反应完全,残余的硫磺造成不溶物多,未反应的二苯胺导致熔点下降。但反应的时间过长,产品在长时间高温状态下易形成高聚物和氧化产物,导致不溶物增多,产品颜色加深。试验结果表明,最佳的反应时间是60min左右。

2.4 催化剂的剂量及种类对吩噻嗪产率的影响

从吩噻嗪的合成机理了解到,硫磺要先与选择的催化剂形成S2+的离子配合物,之后才能进行亲电取代反应。因此,选择的催化剂及添加的量是否合适直接关系到反应能否顺利进行,也在一定程度上影响产物产率的高低。据文献报导,用于该反应最多的催化剂是碘片和无水三氯化铝。我们主要选用这两种催化剂进行对比试验。碘片的沸点为453K,无水三氯化铝在451K极易升华,而吩噻嗪的合成温度刚好在这个区域内。它们用量的多少直接影响催化效果,从而影响产品质量。

为探索催化剂的影响,设计实验以考察碘催化剂及无水三氯化铝催化剂的用量对合成吩噻嗪的影响,实验结果见表4、表5。

表4 催化剂碘用量对吩噻嗪产率的影响

表5 催化剂无水三氯化铝用量对吩噻嗪产率的影响

从表4及表5均可以看出,无论是用碘还是用无水三氯化铝作催化剂,当投入量较少时,反应较慢,产品中带有未反应完的硫和二苯胺,所以产品产率低。

催化剂I2用量与原料二苯胺的质量比低于1%时,产品的产率随着催化剂用量的增多呈上升的趋势,产品质量变好。但是当催化剂I2加入量超过原料的1%后,收率就随着催化剂用量的增多呈逐步下降趋势,尤其是超过2%时,由于催化过于强烈,产物分子之间也会发生反应,体系中生成大量的黑色油状副产物,因此产率明显下降。

用无水三氯化铝作催化剂时,因三氯化铝高温时易升华,其用量要远远大于碘。实验结果表明,用无水三氯化铝作催化剂时,用量为二苯胺重量的3%左右较好。

用碘作催化剂进行反应时,反应状态较平稳且反应速度快,可在较短的时间内完成实验,可操作性大,缺点是碘价格较高。无水三氯化铝的催化效率较低,操作条件较为苛刻,需要正确掌握其性能,但其价格较低,特别是需将工业品吩噻嗪加工成精品时,采用无水三氯化铝作催化剂有明显的优势。

2.5 吩噻嗪的分析表征

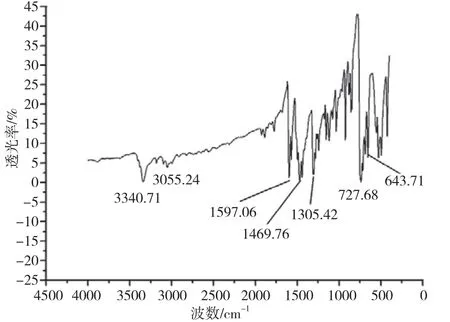

对实验所得的产品进行红外光谱分析,结果见图1。

图1 实验产品的红外光谱图

实验所得产品的IR数据如下:IR(KBr压片,v/ cm-1):3340.71,3055.24,1597.06,1469.76,1305.42,727.68,643.71。标准的IR(KBr压片,v/cm-1):3342,3066,1599,1474,1306,739,658,所得峰的位置在允许的误差范围之内。

由数据可知,3340.71cm-1为N-H单键伸缩振动的红外吸收峰,3055.24cm-1为苯环上的不饱和碳氢的吸收峰,1597.06cm-1、1469.76cm-1是苯环的骨架振动峰,1305.42cm-1处的强峰为C-N单键的吸收峰,727.68cm-1为苯环的1,2-取代吸收峰,643.71cm-1为C-S单键的吸收峰。因此,可以初步断定实验所得产品为吩噻嗪。

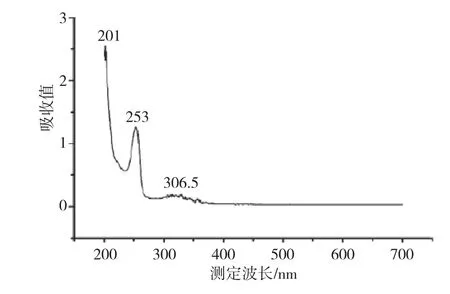

用实验所得的产品进行紫外光谱分析,实验结果见图2。

硫氮杂蒽的母核为共轭三环的π系统,紫外区有3个吸收峰,约205nm、254nm、300nm,最强多在254nm附近,根据2位、10位取代基的不同,会引起最大吸收峰的位移。由以下实验产品的UV谱图可以看出,在201nm、253nm、306.5nm处有峰,且最强吸收峰在253nm处,在允许的误差范围内。所以也可以从紫外光谱进一步断定实验所得产品为吩噻嗪。

图2 实验产品的紫外光谱图

3 结论与展望

综上所述,合成吩噻嗪的最佳工艺条件为:二苯胺和硫磺的摩尔投料比为1∶1,加入质量为二苯胺质量1%的碘粒作为催化剂,反应前期,温度宜控制在443~453K之间,后期宜采用程序升温方法,最终温度控制在463K 以下,最佳的反应时间是60min左右。上述实验条件可以在较短时间内得到产率较高的吩噻嗪产品。若工业化生产,催化剂应考虑使用无水三氯化铝,虽然用量大些,但成本低,回收容易。现在的碘、无水三氯化铝作催化剂都存在的弊端是反应温度点易升华。鉴于产品吩噻嗪的合成机理,期望能开发出一种新型 、高效、绿色,能提供质子、满足合成机理的固体酸催化剂。

[1] 张少华,唐宜谦.吩噻嗪合成工艺的研究[J].湖南化工,1994(2):36-39.

[2] 刘颖隆,罗顺贻,等.聚乙烯醇维纶工业数据手册[M].重庆:维纶通信编辑部,1998.

[3] 孔红英.吩噻嗪类抗精神病药物对神经系统的副作用分析及处理[J].中国中医药咨讯,2011(10):230-230.

[4] 苏学艳.石家庄市第六医院2007年抗精神病药物使用分析[J].中国医药导刊,2008(4):575-575.

[5] 陈福新.氯丙嗪与药物的相互作用[J].中国执业药师,2009(4):8-11.

[6] 史红霞.奋乃静片的工艺改进[J].中国中医药咨讯,2011(4):57-59.

[7] 翁德立,蒋志刚.吩噻嗪类药物的不良反应[J].新医学,1974(1):32-37.

[8] 曹兆和,胡家玉,鲁桂琛,等.吩噻嗪类化合物的研究[J].药学学报,1963(7):395-406.

[9] Courvoisier,S,Fournel,J,Ducrot,R,Kolsky, M and Koltschet, P.Pharmacology of 4560[J]. R.P,Arch.Int. Pharmacodyn, 1952(92): 305.

[10] 汤秀琴,朱陈银,邓凡政.亚甲基蓝离子液相光度法测定[J].中国公共卫生,2010,26(9):1204-1205.

[11] 蒋云涛,张擎,刘美欣,等.吩噻嗪及其衍生物的合成和应用[J].染料与染色,2010,47(3):35-41.

[12] 田烈光.吩噻嗪的制备、性质和应用[J].合成润滑材料,2000,27(4):19-27.

[13] 王婕.含二茂铁基和吩噻嗪基双核Mannich碱的合成研究[D].陕西:陕西科技大学,2014.

Study on Synthesis Technology of Phenothiazine

LI Wan-wei, LIU Zhan

(Huaihua Key Laboratory of Functional Inorganic & Polymeric Materials, Huaihua University, Haihua 418008, China)

Phenothiazine was synthesized with raw diphenylamine and sulphur as materials, catalyzed by iodine or anhydrous aluminum chloride. The infl uence of the ratio of raw materials, reaction temperature, reaction time, dosage of catalyst on synthesis reaction was discussed, The effect of two kinds of catalysts for synthesis reaction was compared. Experiment results indicated: the molar ratio of diphenylamine to sulphur was 1:1, the dosage of iodine catalyst was 1% of diphenylamine(mass), the reaction temperature was 443~453K, the best reaction time was about 60min. The product was confi rmed by IR and UV. The development of new solid acid catalysts for new research direction was also prospected.

phenothiazine; diphenylamine; sulphur; synthesis; technology

O 634

A

1671-9905(2016)10-0019-04

李万伟(1968-),男,瑶族,湖南辰溪县人,硕士,讲师,工程师,主要从事精细化工和高分子材料的研究,Tel:18975078635,E-mail: liwanwei525@163.com

2016-08-02