环己酮氨肟化反应风险分析和对策

车小军,李 军,游华彬

(湖北三宁化工股份有限公司,湖北 枝江 443200)

环己酮氨肟化反应风险分析和对策

车小军,李 军,游华彬

(湖北三宁化工股份有限公司,湖北 枝江 443200)

环己酮氨肟化是制取己内酰胺的重要工艺,但该反应具有极高的安全风险。本文分析了反应温度、反应压力、双氧水/环己酮摩尔比、催化剂浓度等几个主要因素对环己酮氨肟化安全生产的影响,提出通过技术改造、优化工艺控制参数,最大程度地降低安全风险,保护系统的安全状态。

环己酮氨肟化;双氧水;环己酮; 风险分析

湖北三宁化工股份有限公司10万t·a-1己内酰胺装置采用环己酮氨肟化技术路线。装置在近3年的运行中实施了多项 技改,目前己内酰胺产品质量好,装置运行稳定,同时各项消耗在国内同行业中也处于较优水平。本文主要对环己酮氨肟化反应系统的风险进行分析,同时也提出了相应的对策。

1 环己酮氨肟化反应

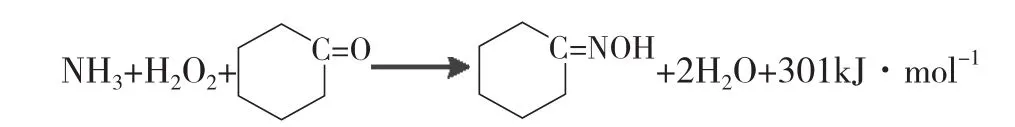

环己酮氨肟化反应分为两步,第一步是氨在催化剂作用下被过氧化氢氧化成羟胺,第二步是羟胺与环己酮进行无催化反应,生成环己酮肟,主反应式如下:

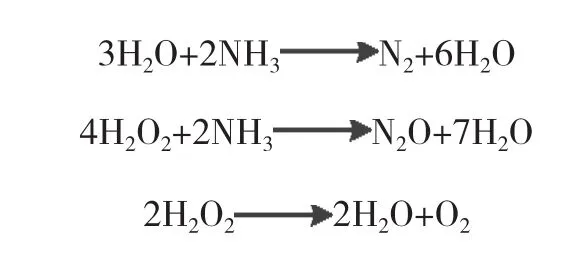

除上述主反应外,还伴随有双氧水与氨反应生产一氧化二氮、氮气,双氧水分解生产氧气等副反应发生。

一般影响环己酮氨肟化反应的主要因素包括反应温度、反应压力、催化剂浓度、双氧水/环己酮摩尔比等,下面对各因素进行分析。

2 反应温度

氨肟化反应是快速强放热反应,而反应温度是环己酮氨肟化工艺的关键控制因素,适当高的反应温度有利于提高反应速度,加快主反应的进行;但温度过高也会加速一些副反应特别是非催化副反应的进行,如双氧水分解、环己酮缩合、环己酮肟水解等,导致反应选择性下降和催化剂寿命周期缩短[1],因此反应温度一般控制在80~85℃。正常生产时循环水与反应循环液进行换热带走多余的反应热,开停车时则通过反应釜夹套加入蒸汽升温来维持反应釜的正常温度。循环水泵突然跳停导致的断水是直接影响反应温度的最重要因素,因为反应热无法移走,致使反应温度不受控从而影响反应系统。为将此因素对反应的风险降到最低,一般设置循环水流量低位联锁,当循环水流量低于设定值联锁启动,停止反应进料及出料,反应釜物料自循环。

3 反应压力

环己酮氨肟化为等分子液相反应,理论上与压力无关,但是为保持反应温度下适宜的氨浓度,必须带有一定压力操作,操作压力一般控制在0.35~0.4MPa(A)。反应压力的不受控,最直接的安全风险就是当压力上涨超过反应釜设计压力时,反应釜有超压爆炸的风险。一般正常生产中,通过调节反应尾气的量能控制反应釜的压力在工艺范围内,考虑到特殊情况则必须设有安全阀及紧急停车系统,当压力持续上涨时,首先启动紧急停车系统,停止反应进出料,同时将尾气调节阀阀位开至100%,如果反应釜压力仍然不受控,上升至安全阀的起跳压力后安全阀起跳,反应釜内气相排放至气液分离罐,可避免反应釜超压造成安全事故。

4 双氧水/环己酮摩尔比

为提高主反应中环己酮的转化率,工业上双氧水需适当过量才能保证环己酮的高转化率,目前一般控制在1.08~1.14(mol)左右。当双氧水、环己酮按正常摩尔比进料时,双氧水以主反应为主进行,过量的双氧水绝大部分被转化为氮气和水,少部分被转化为笑气和水,只有很少量的H2O2自分解为氧气和水。当双氧水/环己酮摩尔比持续低于指标,则造成环己酮过量并带入到后续工段,影响产品质量,增加消耗。当双氧水/环己酮摩尔比持续高于指标,则造成双氧水过量,过量的H2O2在碱性条件下将会迅速分解为氧气,将对反应釜造成严重的安全风险。双氧水大量分解,尾气排放不畅,造成反应釜内压力增大,反应釜有超压危险;随着氧浓度的增加,会与氨、叔丁醇气体形成爆炸性混合气体,一旦遇到明火、高温或者静电火花就会引发爆炸。

除保证工艺系统稳定,避免双氧水分解对氨肟化反应造成危害之外,如何在最短的时间内发现双氧水分解,并以最有效的手段解除危险也是必须重视的问题。一般根据反应釜在线压力突然上涨、尾气在线分析仪中氧气含量的突然变化,可及时发现双氧水发生分解,然后停止反应进料,采用补充氮气紧急置换的方法向反应釜内通入氮气,同时开启紧急泄压阀门迅速降低尾气中的氧含量,避免爆炸性混合气体的形成。

5 催化剂浓度

催化剂是整个工艺的核心,其性能和消耗成本是决定整个工艺技术先进性和经济性的重要因素之一。较高的催化剂浓度有利于催化主反应的进行,减少副反应,利于延长催化剂周期寿命,但催化剂浓度过高则增加了投入的成本,同时也会增大膜过滤负荷,一般催化剂浓度控制在3%~4%(wt)。因钛硅分子筛存在一定的积炭失活及破碎流失情况,对反应系统造成的安全风险主要是催化剂有效活性降低,导致转化率、选择性下降,主副反应速率都将减慢,双氧水随之会逐步过量,过量的H2O2在碱性条件下将会迅速分解为氧气,与双氧水/环己酮摩尔比持续高于指标而造成的双氧水过量情况类似。

目前氨肟化装置都要通过补充新催化剂来避免催化剂有效活性下降,一般采用的方法是:在反应有恶化趋势时,配置一定量的催化剂补充到反应釜内。此间歇添加方式有以下缺陷:催化剂加入时的冷态物料对反应温度有一定的影响,间接影响了反应状况;催化剂一次性加入量往往过大,造成生产成本增加;添加不及时则会影响反应系统的稳定运行。公司技术人员则通过摸索及改进,发明了一种可根据生产负荷、反应状况及催化剂消耗情况连续添加催化剂的方式,使得催化剂的添加量与催化剂的流失率具有一定的匹配性,避免了因催化剂失活造成反应的大幅波动。催化剂的加入量可根据实际生产情况进行调节,调节机动性高,除了稳定生产外,还可有效减少催化剂的消耗,降低生产成本[2]。

6 结语

环己酮氨肟化反应装置是己内酰胺生产装置的核心部分,同时也是危险性最大的部分。本文对影响环己酮氨肟化反应的几大主要因素进行了分析,反应温度、反应压力、双氧水/环己酮摩尔比、催化剂浓度对反应系统造成的风险并不是独立的,而是相互关联,互相影响。首先合适的物料配比及催化剂的有效活性是保证反应系统安全的必要条件,两者中任一项异常将直接导致氨肟化反应系统风险的发生。对反应温度、反应压力的监控可及时准确地发现风险,并通过有效手段化解风险,其中反应压力持续不受控的上涨则会导致安全事故的发生。通过实施相应的对策,完全可以将环己酮氨肟化反应系统的风险降到最低,避免安全事故的发生。

[1] 刘卫东.氨肟化法制备环己酮肟的工艺条件的优化[J].广州化工,2013,41(9):85-87.

[2] 湖北三宁化工股份有限公司.一种环己酮肟化反应连续添加催化剂的装置及方法:CN,201410198853.0[P].2014-07-30.

Risk Analysis and Countermeasures for Cyclohexanone Ammoximation

CHE Xiao-jun,LI Jun,YOU Hua-bin

(Hubei Sanning Chemical Industry Co. Ltd., Zhijiang 443200, China)

TQ 234.2+1

B

1671-9905(2016)10-0059-02

车小军(1983-),男,汉,湖北人,硕士,化工工艺工程师,研究方向:环己酮氨肟化法制备己内酰胺工艺技术。电话: 13617272752

2016-08-08