方向盘摆振问题的Benchmark及CAE分析解决方法

赵永坡,李仕途,逄淑一

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

方向盘摆振问题的Benchmark及CAE分析解决方法

赵永坡,李仕途,逄淑一

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

∶方向盘摆振是汽车样车开发阶段常见的振动问题,甚至影响驾驶员的舒适性和行车安全。针对某SUV车型的方向盘摆振问题,通过Benchmark方法和试验测试,设定摆振评价指标和指标限值,明确摆振问题的激励源和振动传递路径。通过灵敏度分析快速识别传递路径中对摆振影响较大的动力学参数,提出了整改方案,并借助CAE方法快速验证了方案的有效性。在开发样车上通过增大齿条摩擦力、增大方向盘转动惯量和降低转向器安装衬套整车y向刚度等方法,使摆振幅值降低76%,摆振现象得到有效改善。

∶方向盘摆振;Benchmark;振动传递路径;灵敏度分析;CAE分析

10.16638/j.cnki.1671-7988.2016.09.083

CLC NO.: U463.4Document Code: AArticle ID: 1671-7988 (2016)09-240-05

引言

随着汽车的普及,消费者越来越重视汽车的品质和安全,方向盘摆振是样车开发阶段常见的振动问题,甚至影响驾驶员的舒适性和行车安全[1,2]。

解决方向盘振动问题主要有以下几种途径:控制激励源;优化振动传递路径,提高传递路径的隔振能力;降低响应,优化转向系统振动特性等[1]。造成方向盘摆振的激励源主要是车轮的非均匀性,包括质量不平衡、刚度不均匀和尺寸偏差等[3~7]。整车厂解决方向盘摆振时采取的措施涉及到车轮系统(调整轮胎动平衡、调整车轮偏心等)、悬架系统(调整悬架下摆臂后衬套的刚度等)和转向系统(加强转向系统安装衬套、安装支架的刚度等)[2,4~9]。可见影响方向盘摆振的因素较多,各因素对于不同车的摆振影响各不相同,需根据实车情况分析。

本文针对某款SUV试制样车在高速行驶时的方向盘摆振问题,通过Benchmark方法结合试验测试确定摆振频率和振动量级,提出评价摆振问题的客观测试指标和指标限值,明确激励源和传递路径。采用灵敏度分析方法快速识别对问题车摆振有较大影响的动力学参数,提出整改方案,并借助CAE方法验证了整改方案的有效性和可行性。最终在实车上进行验证,取得了较好的效果。

1、方向盘摆振问题分析

1.1方向盘摆振现象

方向盘摆振是样车开发阶段常见的影响车辆驾驶舒适性的现象,具体表现为车辆在平直路面高速行驶时,达到某一特定车速(一般在100km/h以上),方向盘的周向连续振动现象。

在对某SUV试制样车进行主观评价时,发现其在平直路面以110km/h行驶时,方向盘出现明显摆振现象,车速升高或降低,摆振现象消失。

1.2摆振现象Benchmark分析

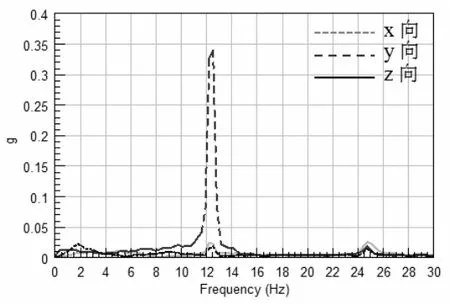

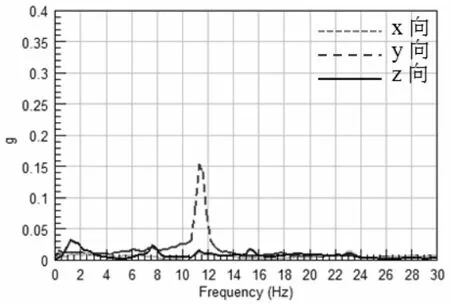

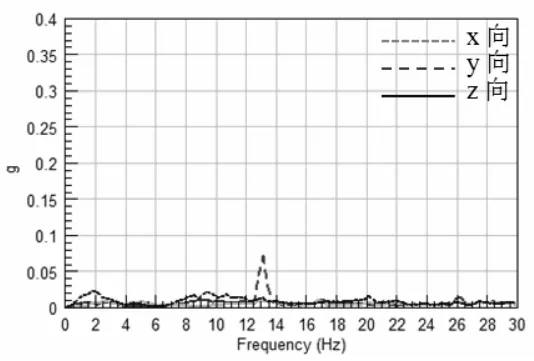

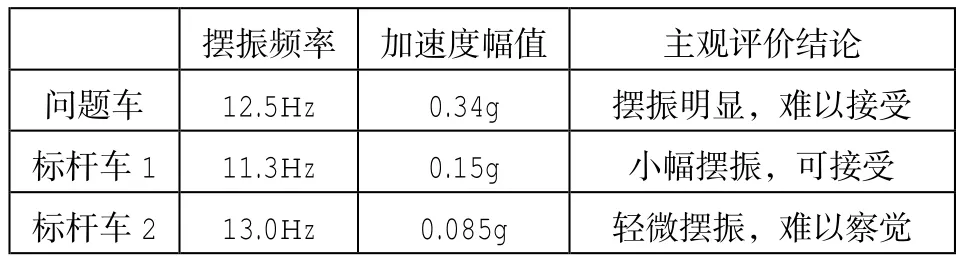

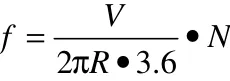

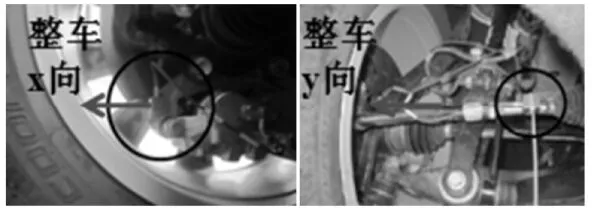

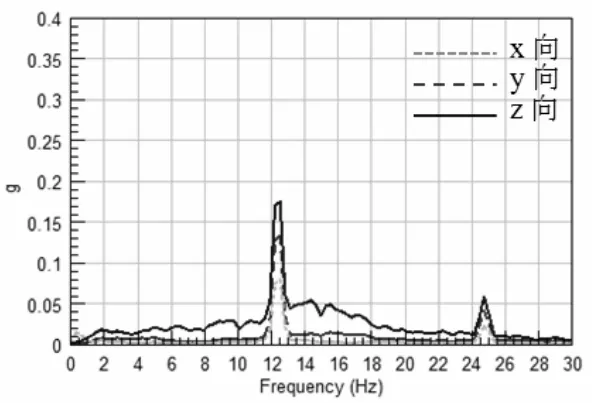

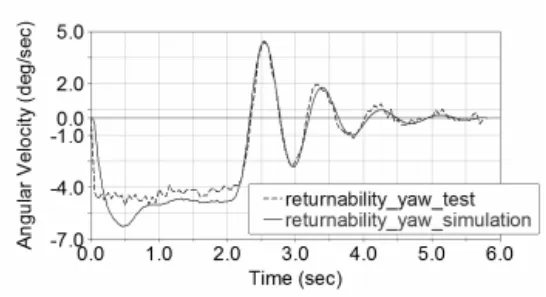

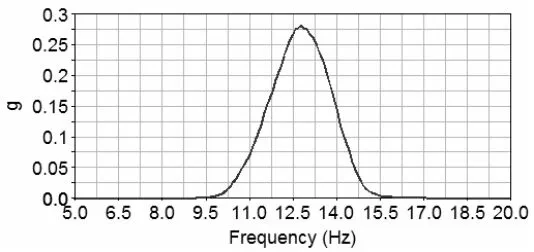

应用Benchmark方法,选取两辆摆振轻微的标杆车与问题车进行对比主观评价和客观测试,选取合适的评价指标并确定摆振问题整改目标限值。评价及测试工况:110km/h平直路面直线行驶。测试指标选择方向盘12点钟位置的周向(整车y向)振动加速度(见图1)。对试验数据进行幅频特性分析,见图2~5和表1,问题车方向盘12点钟位置的周向振动加速度幅值在12.5Hz处存在明显峰值,x向和z向振动无明显峰值,标杆车1在11.3Hz处存在峰值,标杆车2在13Hz处存在峰值。峰值越大,主观评价显示摆振越明显。选定方向盘12点钟位置周向12.5Hz的振动幅值作为摆振客观评价指标,参考标杆车2,将整改目标限值设定为0.085g。

图2 问题车摆振加速度时域曲线

图3 问题车摆振加速度幅频特性

图4 标杆车1摆振加速度幅频特性

图5 标杆车2摆振加速度幅频特性

表1 摆振幅值与频率及评价结果

2、激励源及振动传递路径分析

由于车轮总成各个元件制造的公差可能造成质量不平衡、刚度不均匀和尺寸偏差等不均匀性。车轮旋转时质量不平衡引起的动不平衡在车轮上产生一个旋转的力矩,表现翻转力矩和回正力矩。轮胎径向刚度沿着圆周的不均匀,轮毂的尺寸偏差,都会导致车轮滚动时在车轴处产生垂向激励。

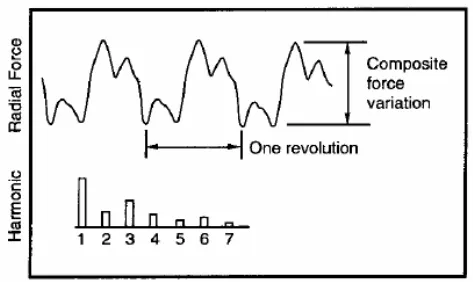

图6 车轮不均匀性激励及其各阶谐量[10]

上述激励[10]的频率均以轮胎滚动频率为基频(图6),故车轮不均匀性激励频率的近似计算公式如下[2]:

式中,f为车轮不均匀产生的激励频率,V为车辆行驶车速(km/h),R为轮胎滚动半径(m),N为激励的阶次。经估算,问题车在110km/h行驶时,其车轮的一阶激励频率约为12.8Hz(该车轮胎型号为265/65 R17,滚动半径约为0.38m),与摆振频率(12.5Hz)吻合,故推断车轮不均匀性一阶激励是造成方向盘摆振的主要激励源。车轮不均匀性难以避免,有必要对摆振传递路径的隔振性能进行优化,降低摆振对车轮不均匀性的敏感程度。

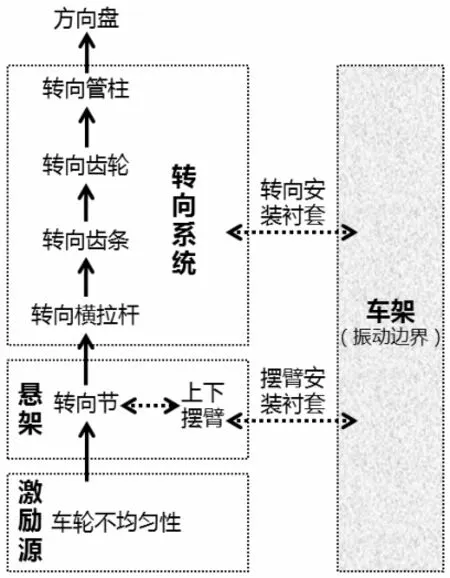

图7 问题车前悬架及转向系统结构

分析该车前悬架结构(见图7),悬架型式为双横臂式独立悬架,上、下摆臂通过橡胶衬套与车架连接,转向系统为齿轮齿条式液压助力转向系统,转向系统通过橡胶衬套与车架连接。可能的传递路径为:车轮一阶激励经转向节,传递到转向拉杆,再传递到转向系统及方向盘。

为确定摆振传递路径,在转向节、转向拉杆处布置加速度传感器(图8),测量其振动加速度,并进行幅频特性分析。结果显示(图9~10,x向-绿色,y向-红色,z向-蓝色),转向节处和转向拉杆处的各向振动加速度在12.5Hz处均存在明显峰值,峰值频率与方向盘摆振一致,故摆振传递路径分析正确。

图8 转向节、转向拉杆测点图

图9 转向节处各向振动幅频特性

图10 转向拉杆处各向振动幅频特性

摆振振动传递路径如图10所示,车轮不均匀性产生的一阶激励通过转向节传递至转向拉杆,再经转向系统传递至方向盘。

图11 摆振振动传递路径

3、摆振传递路径灵敏度分析

为找出传递路径上对摆振影响较大的动力学参数,使用CAE分析模型对传递路径中的各个参数进行灵敏度分析。灵敏度是系统的动态性能受参数变异影响的属性,关于参数变化如何影响系统的性能对于系统的改进设计有着重要的意义[11]。

3.1CAE模型有效性验证

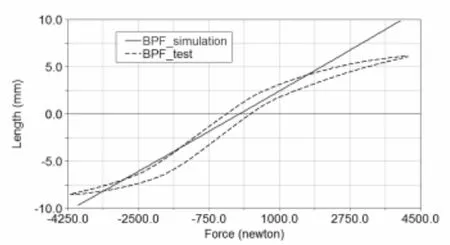

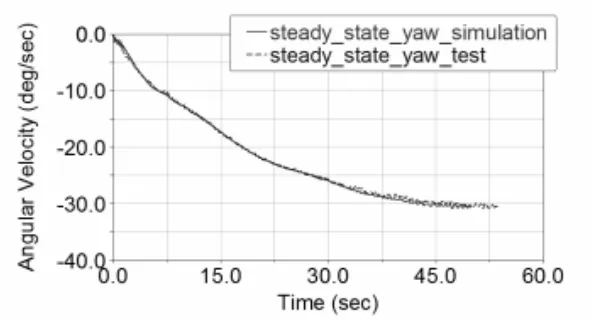

使用Adams/Car搭建整车动力学分析模型,首先验证模型的有效性,包括悬架系统性能、整车稳态响应和瞬态响应等。模型仿真结果(红色实线)与试验结果(蓝色虚线)对比如图12、13所示。

图12 前悬架垂向刚度验证

图13 前悬架纵向刚度验证

图14 稳态回转工况车身横摆角速度验证

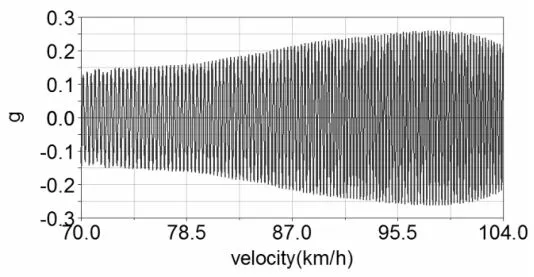

CAE模型能够较好的模拟实车性能,可用于摆振仿真分析。通过在模型中添加轮胎动不平衡质量实现方向盘摆振分析。分析工况为平直路面加速行驶,车速从70~120km/h,测量方向盘12点位置的y向振动加速度。结果如图14、15所示,可见在车速达到约100km/h时,方向盘有较明显的摆振,峰值频率约为13Hz,幅值约为0.27g,与试验结果一致性较好,故CAE模型可用于摆振问题分析。

图15 转向回正工况车身横摆角速度验证

图16 CAE分析方向盘摆振时域曲线

图17 CAE分析方向盘摆振幅频特性

3.2灵敏度分析

使用Adams/Insight进行灵敏度分析,分析工况为100km/h匀速直线行驶,考察方向盘12点位置的y向振动加速度。选取传递路径中共22个动力学参数(表2)作为灵敏度因素进行分析。其中上摆臂安装衬套和下摆臂前安装衬套的径向平动刚度沿轴向均匀分布,故其刚度参数灵敏度因素4个,而下摆臂后衬套和转向系统安装衬套整车y向的径向平动刚度相对较小,故其刚度参数有6个。

表2 摆振灵敏度分析因素

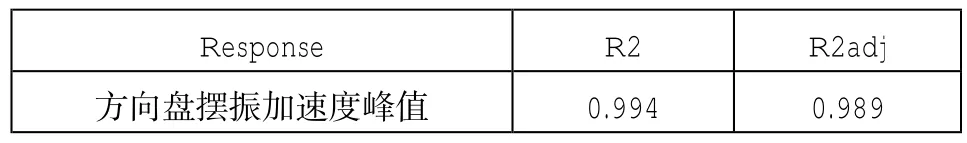

灵敏度分析结果评价指标见表3,R2为相关系数的平方,介于0~1之间,此指标越大则拟合效果越好,R2adj是对R2的修正,消除了不相关因素的影响,R2adj与R2越接近,则所选因素中没有不相关因素[12]。R2:0.994,R2adj:0.989,均很接近1,说明因素与响应(方向盘摆振加速度峰值)的拟合效果较好。

表3 灵敏度分析结果评价指标

灵敏度系数较高的参数依次是转向系统齿条摩擦力、方向盘转动惯量和转向系统安装衬套y向(整车y向)刚度,下摆臂后衬套x向(整车y向)刚度也有一定影响。

表4 灵敏度分析结果

4、方向盘摆振CAE验证

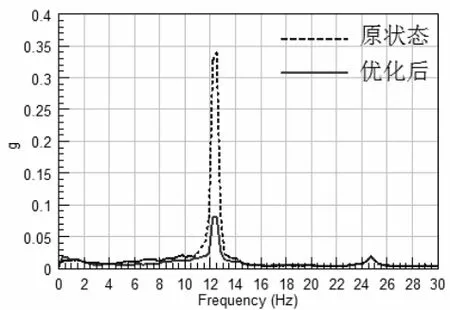

借助CAE手段对灵敏度系数较高的结构参数进行有效性和可行性验证。依次验证灵敏度系数较高的结构参数对摆振的影响。分析工况为100km/h匀速直线行驶,考察方向盘12点位置的y向振动加速度。验证结果见图18,图中的曲线依次是

a:原状态;

b:单独增加齿条摩擦力35N;

c:增大转向盘转动惯量(32gm2~43gm2);

d:转向系统安装衬套y向刚度降低30%;

e:下摆臂后衬套径向刚度降低30%;

f:b+c+d。

其中,加大摩擦力效果最明显,加大方向盘转动惯量和降低转向系统安装衬套y向刚度也有较明显的效果,降低下摆臂后衬套径向刚度的效果不明显。将效果较明显的三个措施叠加后,摆振幅值降低约65%,效果明显。

图18 各措施效果CAE验证(摆振幅频特性)

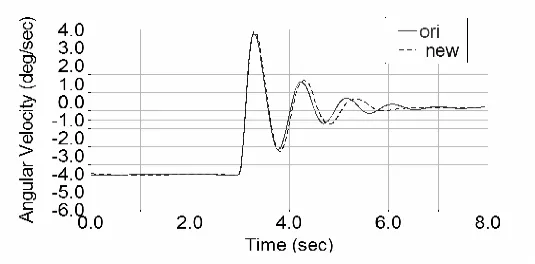

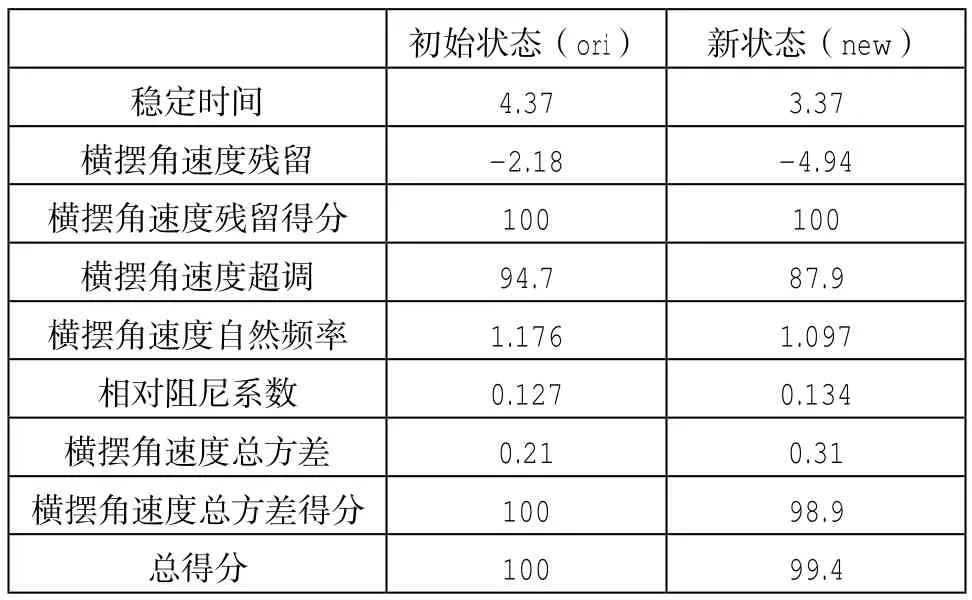

上述措施可能对车辆转向性能,尤其是高速回正性能产生影响,为验证可行性,通过仿真分析考察车辆转向性能变化,仿真工况参考GB/T6323-2014《汽车操纵稳定性试验方法》中的高速转向回正试验方法。结果见图19和表5,红色实线为初始状态仿真结果,蓝色虚线为施加措施f之后新状态的仿真结果。

图19 高速回正车身横摆角速度

表5 高速回正评价指标

应用方案f后,问题车稳定时间降低,横摆角速度超调降低,横摆自然频率降低,相对阻尼系数增大,横摆残留增大,横摆角速度总方差增大。将方案f应用在试制样车上,主观评价显示高速回正性能并无明显下降。且该车方向盘摆振幅值减小至0.08g(图20),振动加速度幅值降低76%,达到摆振整改目标限值,主观评价摆振轻微难以察觉。

图30 摆振整改措施实车验证

5、结论

(1)在解决样车开发过程中的振动问题时,Benchmark方法结合试验测试手段是快速明确振动问题的有效手段。本文应用此方法快速识别了问题车方向盘摆振的激励源和振动传递路径。主要激励源是车轮不均匀性产生的一阶激励,振动传递路径是由轮胎经转向节依次传递至转向拉杆、转向系统和方向盘。

(2)灵敏度分析方法结合CAE分析能够快速识别对系统动态性能影响较大的因素。运用灵敏度分析方法快速识别了悬架、转向系统对摆振有较大影响的动力学参数,提出了增大齿条摩擦力、增大方向盘转动惯量和降低转向器安装衬套刚度(整车y向)等优化摆振传递路径、降低转向系统响应的优化方案。应用CAE分析方法验证了优化方案的可行性和有效性。实车实施后,问题车的方向盘摆振问题得到有效改善,摆振幅值降低了76%。

[1] 陈书明.转向系统NVH研究综述.汽车工程学报.Vol.1,No5,Nov. 2011:429~441.

[2] 谭万军.基于ODS与试验模态分析的方向盘摆振优化.振动工程学报.Vol.24,No.5,Oct.2011:498~504.

[3] Kwang-WoongKim,Joo-BaePark,Sang-JuLee.Tiremassimbalance, rollingphasedifference,non-uniformityinducedforcedifference,andinfla tionpressurechangeeffectsonsteeringwheelvibration[R].PaperSAE20 05-01-2317.

[4] 崔华阁.某微型客车高速行驶时方向盘摆振问题的分析与控制.第十届河南省汽车工程技术研讨会.page:208~210.

[5] 姚运仕.车轮偏心对转向盘摆振的影响分析.中国公路学报.Vol.24, No.6,Nov.2011:116~120.

[6] 张永利.高速行驶时汽车方向盘摆振的控制.噪声与振动控制. 2011年4月,第2期:56~58.

[7] XutingWu,JasonM.Wong.FundamentalDynamicsofSteeringWheel T-orsionalVibrationonSmoothRoads.PaperSAE2006-01-0564.

[8] JinghongYu,BrianNutwell.AnalysisofVehicleChassisTransmissibilityofSteeringShimmyandBrakeJudder:SystemModelingandValidation. PaperSAE2007-01-2341.

[9] JinghongYu,BrianNutwell.AnalysisofVehicleChassisTransmissibilityofSteeringShimmyandBrakeJudder:MechanismStudyandVirtualDe signofExperiment.PaperSAE2007-01-2342.

[10] ThomasD.Gillespie.FundamentalsOfVehicleDynamics.SAE.

[11] 逄淑一.某汽车悬架运动学及弹性运动学灵敏度分析及改进.吉林大学硕士学位论文.2006.4.

[12] MSC.ADAMShelpdocument.

Benchmark and CAE Analysis of Steer Wheel Shimmy

Zhao Yongpo, Li Shitu, Pang Shuy(R&D Center of Great Wall Motor Company, Automotive Engineering Technical Center of HeBei, HeBei Baoding 071000)

Steering wheel shimmy is a common vibration problem of prototype car, and even affect the driver's comfort and driving safety. In order to solve the steering wheel shimmy problem of a SUV, with the aid of Benchmark and Objective test, we selected an evaluation index of shimmy, and we found out the vibration excitation source and transfer path. By using the method of sensitivity analysis,we quickly identified the key structural parameters with large influence on shimmy. We put forward the improvement scheme,and with the help of CAE analysis to verify the effectiveness of the solution quickly. Test validation results show that the problem has been effectively improved, the amplitude of shimmy decreased 76 percent.

steer wheel shimmy; benchmark; vibration transfer path;sensitivity analysis; CAE analysis

∶U463.4

∶A

∶1671-7988 (2016)09-240-05

赵永坡(1980—),男,工程师,就职于长城汽车技术中心动力学性能工程部,主要从事动力学性能开发、试验测试、驾驶辅助系统开发、底盘调校等业务。