负载类支架优化设计方法

时 辰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

负载类支架优化设计方法

时 辰

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

∶某轻型卡车在可靠性试验验证时,冷凝器支架发生断裂。文章通过对比分析,提出整改方案,强度分析等手段,解决支架断裂问题。从而找到了一种优化方法,为负载类支架设计优化提供了思路。

∶冷凝器支架;强度分析;最大应力;支架断裂

10.16638/j.cnki.1671-7988.2016.09.026

CLC NO.: U463.1Document Code: AArticle ID: 1671-7988 (2016)09-71-03

前言

负载类支架是指负担承载的起支撑作用的构架。它在汽车工业领域被广泛应用,通常用于蓄电池、油箱等零部件的支撑与固定。卡车往往在恶劣的环境中运行,这对负载类支架可靠性带来严峻的考验,无论试验验证过程中或是市场反馈,支架断裂问题层出不穷,负载类支架的可靠性一直是衡量支架质量的重要指标。

随着汽车工业发展,道路试验条件要求日益苛刻,这对支架可靠性的要求越来越高,给负载类支架强度带来很大挑战。同时,支架设计要求轻量化来减少成本浪费,这些都给支架设计带来更高要求。

下面通过某轻型卡车冷凝器支架优化案例,浅析负载类支架的优化方法。

1、负载类支架设计优化例举

1.1支架断裂案例

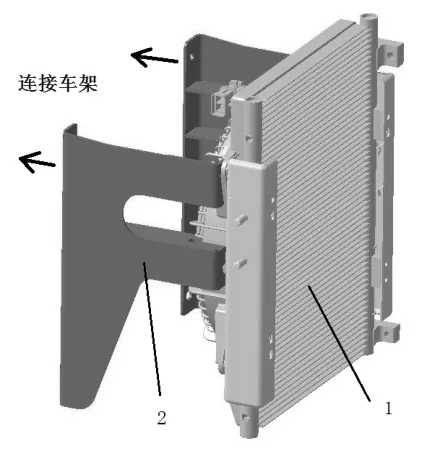

某轻型卡车冷凝器支架在可靠性试验验证时发生断裂现象(冷凝器支架断裂如图1所示)。该支架材料为Q235A,冷凝器重量约为5kg,布置位置为轻型卡车纵梁外侧。

图1 冷凝器支架断裂图

1.2分析方法及改进方案

针对断裂问题,我们分下面几步进行分析改进:①将断裂支架与类似成熟车型支架进行对比分析,找出不足;②对断裂支架用软件(ANSA、NASTRAN、HYPERVIEW等软件)进行强度分析,找出支架薄弱点;③提出改进措施,将整改方案进行强度分析,找出最优方案验证其可靠性。

图2 冷凝器支架布置图

1.2.1与成熟车型支架进行对比

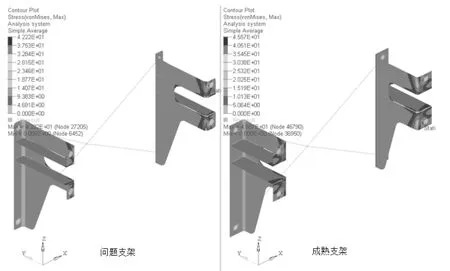

图3 支架对比图

支架断裂处位于支架与车架的连接面,初步分析,该连接面处支架强度不足是断裂的主要原因。

1.2.2用软件进行强度分析

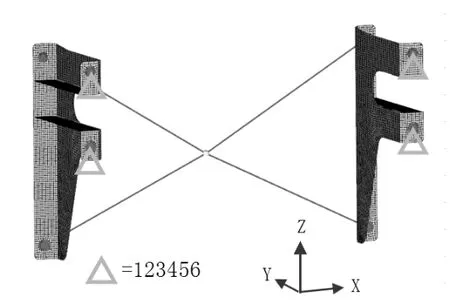

根据冷凝器数模建立有限元分析模型。钣金件采用SHELL单元离散,粘胶采用SOLID单元模拟,缝焊采用RBE2单元模拟,点焊采用CWELD单元模拟。约束支架与车架的连接面上螺栓孔位的所有自由度,在冷凝器质心上,用一质量单元模型冷凝器,用刚性单元连接冷凝器的四个安装孔,有限元模型见图4。考察在六种工况下的应力水平,见表1。

图4 有限元模型

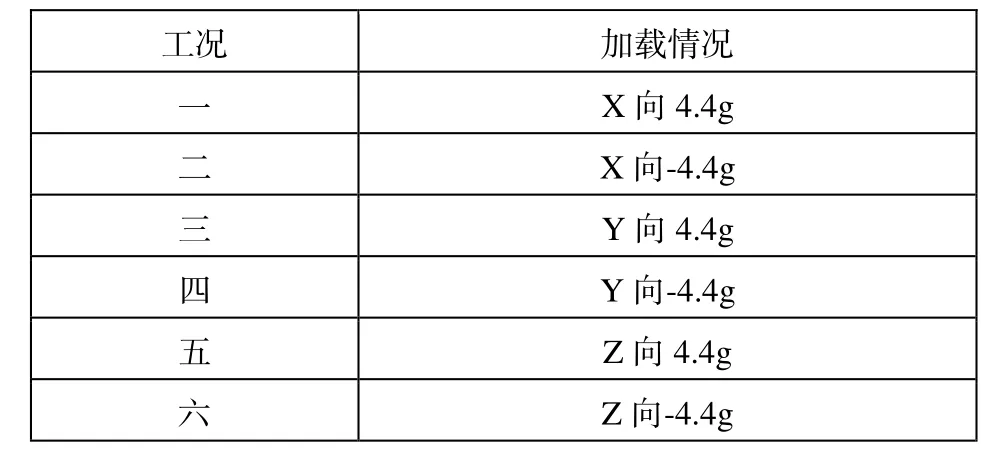

表1 分析工况

分析结果如下:

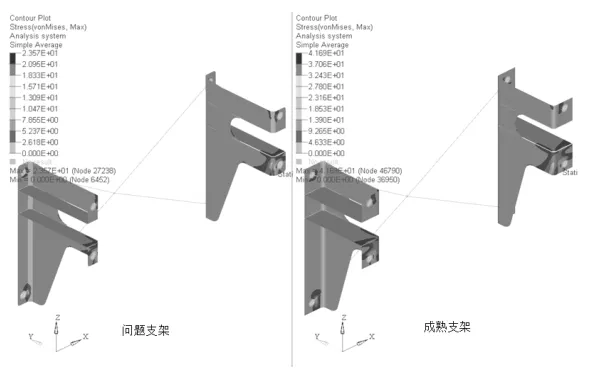

图5 X向4.4G加速度工况应力云图结果对比图

图6 Y向4.4G加速度工况应力云图结果对比图

图7 Z向4.4G加速度工况应力云图结果对比图

分析结果:由分析可看出,X向4.4G加速度工况下支架应力最大,且断裂位置与此工况下应力分布十分吻合,此时支架在断裂位置的最大应力为136MPa,而成熟车支架在同种工况下的最大应力仅为82.9MPa。

其中,支架所用材料为Q235A,材料的抗拉强度为235MPa,校核支架的屈服极限为235MPa×0.45=105.8MPa(选取校核强度的安全系数为0.45)。

因此可得知,问题支架不满足强度校核要求,而成熟支架满足要求。

1.2.3提出改进措施并分析验证

下面从3个方面改进结构,以考察结构强度改善效果。

①将断裂处连接面加长15mm,与成熟车长度一致

图8

结论:此支架最大应力为112MPa,不能满足强度要求。

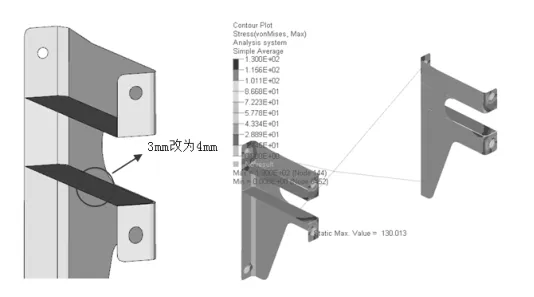

②改变中间支架厚度,由原结构3mm改为4mm

图9

结论:此支架最大应力为130MPa,不能满足强度要求。

③在断裂处连接面增加厚度为2mm的加强板

图10

结论:此支架最大应力为80MPa,满足强度要求。

1.3整改结论

三种修改方案均可以降低断裂处的最大应力值,第三种方案效果最好,改进后的结果接近成熟车支架结构强度水平。后期进行实车试验验证,验证结果无断裂情况发生。

2、总结

针对某轻型卡车冷凝器支架断裂问题及优化方案案例,针对问题提出了三种优化方案:增大断裂面、强化加强板、断裂面增加衬板。通过软件强度分析、道路试验双重验证,最终得出,通过增加衬板的方案效果最佳,且此方案易实现,成本变动最小,为后期负载类支架优化设计提供了一定的参考。

[1] 刘占峰,宋力,赵丹平.汽车空调[M].北京大学出版社,2011.

[2] 刘鸿文.材料力学[M].高等教育出版社,2012.

[3] 贺李平,龙凯.Ansys13.0与HyperMesh11.0联合仿真有限元分析[M].机械工业出版社,2012.

Optimization design method of load type bracket

Shi Chen

(Anhui Jianghuai Automobile Co. Ltd, Anhui Hefei 230601)

The condenser bracket breaks when the light truck in the process of reliability test. In this article, we solve this case by means of comparative analysis, proposing modified solutions and strength analysis.Finally, we find a optimized way, providing a idea for us, to solve this case.

Condenser bracket; Strength analysis; Maximum stress; Bracket fracture

∶U463.1

∶A

∶1671-7988 (2016)09-71-03

时辰(1990-),男,助理工程师,就职于安徽江淮汽车股份有限公司,从事电器其设计。

——副厂冷凝器,“今年不漏明年漏”