汽车涂装同步工程分析中应注意的有关车身结构的若干问题

华云*,郝松

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定 071000)

【涂装】

汽车涂装同步工程分析中应注意的有关车身结构的若干问题

华云*,郝松

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北 保定071000)

从汽车同步工程(SE)的角度出发,探讨了车身结构与最终漆膜质量的联系,分别从车身间隙、冲压制件结构、焊接搭接方式以及装配孔结构这4个方面举例阐述了涂装过程SE分析的应用和效果。

汽车车身;结构;涂装;同步工程;漆膜弊病

First-author's address: Technology Center of Great Wall Motor Co., Ltd., Hebei Automotive Engineering Technology Research Center, Baoding 071000, China

SE全称“simultaneous engineering”,即“同步工程”,是通过在整车开发阶段分析成本、产品性能、工艺性、质量控制、维修等方面,提出改进建议,尽量使产品研发与后期的工艺实施实现无缝对接。相比传统的“顺序研发”模式,同步工程在缩短研发周期、降低费用和提高产品的可制造性上有异常优异的表现,在业界应用也越来越广范。就国内汽车行业来说,涂装 SE分析仍处于探索发展阶段,虽然近年来部分主机厂引进了涂装SE分析专用软件,如VirtualPaintShop的DIP(浸洗)、EDC(电泳)、ESC(静电喷涂)、DRY(烘干)软件[1],比利时Elsyca公司的ECoatMaster软件,MAGNA的ALSIM软件等来进行数字化仿真,但使用尚未普及,大部分涂装SE分析依然凭经验对车身数模进行直观查看分析。

笔者近年来一直从事汽车涂装SE方面的分析工作,在电泳、涂胶作业性、排气和沥液性方面总结提炼了部分标准,但是发现目前关于面漆作业性方面的研究不多。本文从面漆作业性SE分析要点及标准出发,探讨了车身钣金结构与面漆之间的联系,对车身结构提出改进建议。

1 整车布置的间隙、面差对漆膜质量的影响

设计人员在整车布置时习惯考虑内外装饰件及各功能件的布置和装配,很少或者几乎没有考虑过漆膜质量,然而实际上整车布置会显著地影响涂装质量,为避免后期产生漆膜弊病,需要涂装工程师在设计阶段就提出要求和建议。

1. 1制件间隙对电泳二次流痕的影响

电泳漆膜在烘干过程中,被涂物的夹缝结构出现漆液流痕的现象叫做电泳二次流痕,属于漆膜缺陷,如果在外露面上就需要后序打磨。造成二次流痕的原因与车身结构有直接关系,造型阶段是避免产生二次流痕的最佳时机。

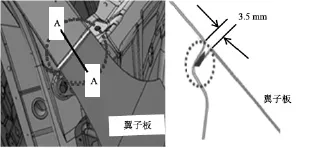

在试制某车型时发现翼子板下部与门槛之间发生二次流痕。经过测量,翼子板与门槛之间的间隙为1.7 mm,如图1所示。分析认为该处由于不易冲洗,烘烤时残留的电泳漆喷出,形成二次流痕。测量其他无问题车型,发现该缝隙≥3.0 mm。因此,开发新车型时就需在主断面设计阶段控制翼子板与门槛间的间隙,建议≥3.0 mm,可有效避免问题。

图1 翼子板与门槛间隙的示意图Figure 1 Schematic diagram of the gap between automobile fender and door sill

1. 2A柱与翼子板间隙对色差的影响

A柱与翼子板搭接处是人眼容易看到的地方,属于外观要求最严格的部位。如果此处设置不当,例如间隙超出4.0 mm,同时翼子板高于A柱的情况下,会导致虚喷,存在色差的风险。一般要求该间隙为3.5 mm左右(见图2),同时应避免翼子板高于A柱。如果达不到此要求,那么在调试时可能还需要在自动喷涂前进行手工预喷涂,以避免产生色差。类似问题同样存在于翼子板与前门缝隙、油箱盖与侧围缝隙等处。因此,应在SE阶段分析以上缝隙的涂装性,如不能更改数模,则需要在设计涂装工艺时增加人工找补。

图2 翼子板与A柱间隙的示意图Figure 2 Schematic diagram of the gap between automobile fender and A-pillar

1. 3翼子板与前保险杠间隙对漆面的影响

为避免在使用过程中由于运动导致碰漆,在SE阶段需要分析内外饰件与车身钣金件搭接间隙的合理性。

若翼子板与前保险杠间的间隙比较小(≤0.5 mm),二者在汽车运动时就会发生微小的相对运动。但是此处间隙设计过大又会影响美观,也不能靠增大间隙来解决问题。可通过在前杠上设计间隙限位凸台以固定翼子板与前保险杠之间的间隙来解决此问题,如图3所示。

图3 翼子板与前杠间隙的示意图Figure 3 Schematic diagram of the gap between automobile fender and front bumper

2 冲压制件结构对漆膜工艺性的影响

在翼子板上设计装饰灯时,需要在其钣金上开孔。翼子板为喷漆A面,对漆膜质量要求高。由于静电环抱效应,机器人喷涂时在孔洞边缘部分会出现流漆,需要设计工装导电来避免,但是在A面设置导电工装难度大,且易碰漆,不建议使用。因此在设计车型时,需采取措施减少孔面积。图 4为翼子板装饰灯开孔示意图,选择右侧设计对涂装有利。随着新能源车的推广,在翼子板上开充电孔的情况与此类似,也需要避免发生类似问题。

图4 翼子板装饰灯开孔示意图Figure 4 Schematic diagram showing the way of opening holes for decorative lamp on the automobile fender

为了满足轿车的流线美以及冲压性的要求,制件上设计了许多棱角和特征线。如果它们设计不佳,容易造成流漆、虚喷等漆膜弊病。尤其是门槛处的特征线,如果与裙边胶的高度配合不良,会导致涂装视觉上的质量不良。这些都需要在汽车造型和SE阶段进行识别以避免。

3 钣金焊接结构、总装装配对漆膜质量的影响

3. 1 无焊点、无焊装结构胶的钣金搭接缝的影响

白车身由钣金焊接而成,为了保证钣金的强度,防止钣金错动,需要在焊装车间进行点焊焊接或者涂覆焊装结构胶。而为了保证焊缝处的密封性和防锈效果,需要在涂装车间对焊缝处涂覆焊缝密封胶。如果焊缝处理得不好或者结构不良,焊缝密封胶会开裂,进而导致漆膜破裂,既影响密封效果,也影响漆面美观。典型部位有侧围与后围流水槽焊缝处,如果此处长距离无焊点或焊装结构胶,那么在车身运行以及后背门频繁开启中,后围流水槽外板本体与侧围外板会相互错动,当错动量超过涂装用焊缝密封胶的拉伸断裂长度,就会使其开裂,影响密封和外观。以下给出了针对不同车型结构的更改建议。

3. 1. 1增加二保焊点以及焊装结构胶

改善案例1如图5所示。此处因为结构所限,钣金搭界宽度只有6.0 mm,小于焊接要求的搭界宽度(13.0 mm),所以产品在此处并未设计焊点,也没有涂覆焊装结构胶,该区域长达130.0 mm,钣金搭接不良。更改措施为:在此处增加2个二保焊点以及增加焊装结构胶。

图5 侧围与后围流水槽焊缝改善案例1Figure 5 Case 1 explaining how to improve the weld seam between side wall and rain gutter of rear wall

3. 1. 2改变型面,增加焊点

改善案例2如图6所示。该部位钣金搭接面宽度尽管大于13.0 mm,但此处曲面多,钣金不平整,点焊困难,造成钣金搭接不良。修改钣金造型以便增加点焊,可解决问题。

图6 侧围与后围流水槽焊缝改善案例2Figure 6 Case 2 explaining how to improve the weld seam between side wall and rain gutter of rear wall

综上所述,在SE阶段就要控制无焊点的焊缝长度,对于钣金搭接不规则部位,需避免存在超过50 mm的无焊装结构胶或无焊点的焊缝,尤其是局部连接强度要求较高的部位,焊缝间距应适当减小。

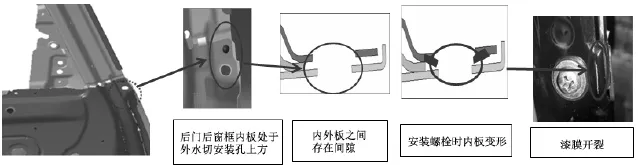

3. 2 装配孔结构对漆膜质量的影响

总装装配是在完好的漆膜上进行的,在此过程中需要保护漆膜,防止污染和破坏,但往往会发生漆膜开裂。很多时候被认为是总装装配不良或者漆膜硬所致,实际上分析数模就会发现,漆膜开裂与钣金结构之间存在因果关系。典型部位有四门安装门锁处、后牌照灯护板处、水切装饰条安装处,等等。共同点主要是安装孔周边漆膜开裂。

在装配过程中发现某款车型的水切装饰条安装处裂漆,测试了漆膜的附着力、杯突和冲击强度,均合格,于是从产品结构上找原因。此孔由门外板、窗框和门内板三层板组成,孔径分别为7.0 mm、10.0 mm和7.5 mm。因为窗框开孔过大,内板和外板之间有1.0 mm的间隙,导致内板受力超标而变形,其变形量超过了漆膜的变形量,所以漆膜开裂。具体变形过程如图 7所示。考察未出现问题的车型,内板、窗框和外板的开孔直径分别为7.0 mm、7.5 mm和7.0 mm,三层板之间无间隙,共同承受安装压力,变形量小,不会造成漆膜开裂,这也印证了结构对漆膜质量的影响。

图7 装配孔结构导致漆膜开裂问题分析示意图Figure 7 Schematic diagram showing the cracking of coating caused by the structural problem of assemble hole

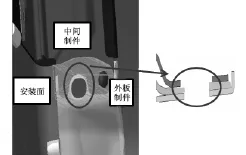

为解决裂漆问题,需要更改产品结构。在SE过程中,需分析安装孔的制件的搭界关系,超过2层时,对中间层的开孔要求如下:(1)孔径尽量不能是多层板中最大的,如果是,也要控制在相差1.0 mm以内;(2)钣金制件必须延伸到第一层安装孔的边缘,以增大接触面积,避免出现内外板有间隙的情况。建议开孔标准如图 8所示。这样能有效避免总装装配后裂漆的问题。

图8 开孔建议Figure 8 Suggestion for opening holes

4 结语

漆膜虽然只在涂装时形成,但其质量受整车间隙、车身结构、总装装配等相关方面的影响。对于正向开发的汽车,设计者过多关注性能、白车身精度等方面,忽略了漆膜的设计质量。这就需要涂装工程师在正向车身设计过程中,能够从漆膜本身性能出发,结合钣金结构,进行理论分析和实际验证,提出科学的建议。这些同时要求涂装工程师对白车身的制件、白车身制件搭界、总装装配模拟的知识进行了解,科学决策,在设计初期就对漆膜质量进行监控,避免后期更改。

[1] 王辉, 宗言峰, 华云, 等. 涂装工艺对SE标准的影响[J]. 上海涂料, 2012, 50 (11): 41-43.

[ 编辑:杜娟娟 ]

Some problems related to car body structure needing attention in vehicle painting based on simultaneous engineering analysis

HUA Yun*, HAO Song

The relationship between automobile body structure and final quality of coating was discussed from the viewpoint of simultaneous engineering (SE). Some examples were given to explain the application and effectiveness of SE analysis in painting process from four aspects, including the gap between parts, the structure of stamping part, the way of lap welding and the structure of assemble hole.

car body; structure; painting; simultaneous engineering; coating defect

TQ638

B

1004 - 227X (2016) 10 - 0521 - 04

2015-09-16

2015-12-06

华云(1972-),女,湖北红安人,本科,工程师,从事汽车涂装工艺设计及管理工作,研究方向为涂装同步工程分析、汽车涂装工艺规划。

作者联系方式:(E-mail) hy13832247045@126.com。