陕汽宝华公司新涂装线的能源消耗分析及节能对策

张亚刚*,文颖,毛梅梅

(宝鸡华山工程车辆有限责任公司,陕西 宝鸡 721013)

陕汽宝华公司新涂装线的能源消耗分析及节能对策

张亚刚*,文颖,毛梅梅

(宝鸡华山工程车辆有限责任公司,陕西 宝鸡721013)

根据陕汽宝鸡华山工程车辆有限公司的新涂装生产线运行两年多(2013-2015)来水、天然气和电能的消耗情况,从生产安排、工序衔接、工艺调整、设备运行等方面介绍了节能降耗的措施,可切实有效地控制生产成本。

车身;涂装车间;节能;生产成本

First-author's address: Baoji Huashan Engineering Vehicle Co., Ltd., Baoji 721013, China

在汽车生产的四大工艺中,涂装工艺由于工序众多,设备复杂,涉及面广,对汽车生产成本的控制具有决定性。

陕西汽车集团宝鸡华山工程车辆有限公司的驾驶室涂装线始建于2011年,于2012年年底进入试生产阶段,截止到2015年12月底共生产各类驾驶室55 000余台。由于宝华公司以前没有生产驾驶室的经验,在组织生产、工序衔接、设备运行等方面均处于摸索阶段。经统计,2013-2015年单台驾驶室平均生产成本为1433.54元,而动能成本占到总成本的31.94%。在材料及人工成本无法降低甚至不断增加的前提下,要降低生产成本,必须考虑通过合理调节车间的生产组织方式、工序之间的衔接、设备的运行方式等来减少动能成本,以提高市场竞争力。

经过近两年的磨合,涂装车间积累了一定的经验,在生产组织和设备运行方面总结了适合自身的规律。本文介绍了这些合理减少动能成本的措施,为同行提供参考。

1 涂装车间的生产现状

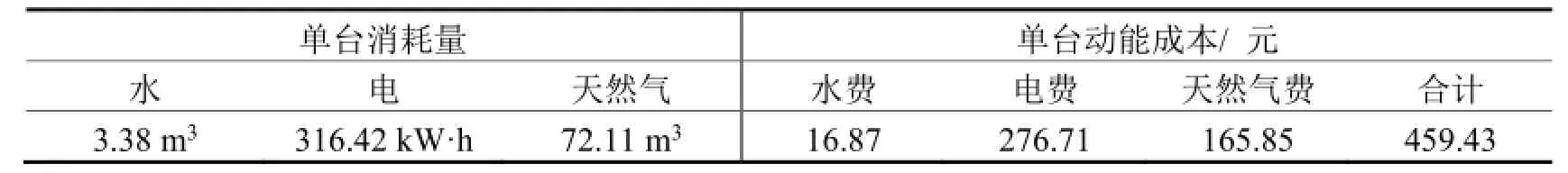

涂装车间主要负责陕重汽新M3000驾驶室的涂装任务,拥有前处理电泳线、涂胶线和面漆(中涂)线,设备众多,能源消耗较大。其主要设备能耗分析详见表1。统计2013年12月到2015年12月生产期间的动能消耗,算得涂装车间单台驾驶室动能成本见表2。

由表 2可见,动能成本占整个生产成本很大的比例,在单台驾驶室的动能成本中,电能和天然气成本又分别占了60.23%和36.10%。因此如果从这2个角度去控制动能成本,对降低涂装车间的生产成本有显著效果。

2 降低动能成本的措施

2. 1调整生产安排

涂装车间的生产任务由车身厂根据生产部下达的订单情况进行具体安排,日产量逐步从2013年11月的60台提升到2014年年底的120台,目前稳定在160台。涂装车间从2014年年底开始将生产模式控制为:当日产量少于80台时,单班运行;多于80台时为双班,两班之间采用不停机方式进行交接班,平均单班工作时间约6.8 h。这样既充分利用了设备,又减少了设备的启动次数,减少了等待时间。

表1 涂装车间主要设备的能耗分析Table 1 Energy consumption analysis of the main equipments in paint shop

表2 涂装单台驾驶室所需成本Table 2 Cost needed to paint a single cabin

2. 2工序衔接

涂装车间需要各工序之间相互衔接、相互配合才能完成生产任务。为减少设备空转率和人员等待时间,采用分时段上下班的方式运行各工序。锅炉操作人员较前处理人员早上班2 h,涂胶人员在前处理班上班2 h后上班,面漆人员又较涂胶班晚1 h。按照目前的上班方式,各工序基本可以合理衔接,无设备等待现象。

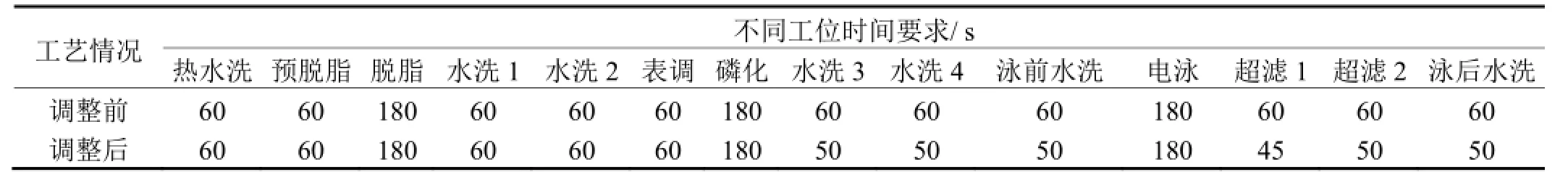

2. 3调整前处理工艺时间

前处理电泳共有14个工位(其中脱脂、磷化、电泳设计为双工位),整条线运行时间1 h 10 min。脱脂、磷化、电泳按照工艺要求为3 min,其余为1 min,生产节拍为7 min。在实际生产中,根据工件前处理质量情况,在保证 3个主工艺槽满足时间要求的前提下,适当调整了其余辅助槽的生产时间,尤其是压缩了水洗时间,避免了在主工艺槽出现等车现象,详细时间调整情况见表3。

表3 前处理运行时间调整前后对比Table 3 Comparison between running time of the pretreatment before and after adjustment

调整工艺时间后,电泳线的生产节拍由原来的420 s缩短为400 s,单台车缩短20 s,节约电能3.60 kW·h,单台降低生产成本3.15元。

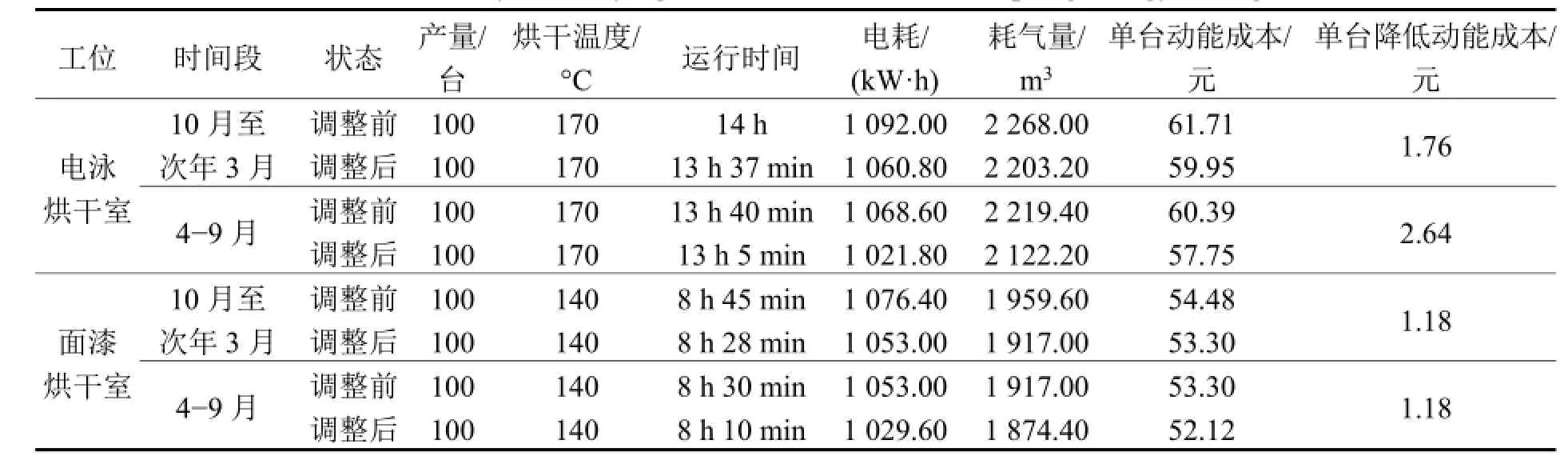

2. 4精确控制烘干室开机时间

烘干室作为涂装车间的主要能源消耗工位,最有潜力可挖。在运行中发现,电泳烘干室夏季从室温升到170 °C用时1 h 20 min,冬季则需1 h 45 min。根据升温所需时间,夏季和冬季时分别在第一台驾驶室上件前20 min和30 min左右开启烘干室,即能保证第一台驾驶室电泳后下件时烘干室的烘干温度刚好达到170 °C。面漆烘干室的工作温度为140 °C,夏季时在完成金属底色漆后,而冬季在完成点补作业后开始启动烘干室,当驾驶室到达烘干室时温度已达140 °C,这样就避免了设备空转,单台车调整前后所需动能成本见表4。

表4 烘干室采用“节能模式”前后所需成本分析Table 4 Cost analysis of drying room before and after adopting energy-saving mode

2. 5调整喷漆室的生产时间

由于设备多,喷漆室是仅次于烘干室的能源消耗工位。根据本地气候,加热季节一般为9月至次年3月,其中气温最低的为12月和1月。经统计,12月份喷漆室平均每小时耗气量为412.00 m3,1月份平均每小时耗气量为446.00 m3,设计的生产节拍为4 min,按照最高日产量200台计算,需生产12 h。为利用一天内气温高低的变化及电能峰谷值的差价,现场测算了喷漆室的动能消耗,见表5。

表5 喷漆室不同时段所需成本Table 5 Cost needed at different time periods in spray booth

综合考虑天然气的消耗量与电能的峰谷值,因为天然气成本所占比重更大,所以在冬季应避免在气温最低的0-6时生产,尽可能将生产安排在白天,以避免消耗大量的天然气。

2. 6改变车间工艺空调的加热方式

工艺空调通过燃烧天然气加热空气后,将其直接吹送入喷漆室。通过运行统计发现,当外界气温为-5 °C时,要保证面漆喷漆室温度不低于20 °C,燃烧机需维持大火运行不间断,每小时耗用天然气约352.00 m3。现场观察发现,涂装车间采用2台4T燃气锅炉加热前处理槽液,正常运行期间,锅炉的出水温度为103 °C,回水温度为68 °C。而前处理加热用锅炉距离喷漆室空调的直线距离仅约10 m,可以用管路将锅炉水引入喷漆室送风空调加热段,采用蛇形管盘绕,经过蛇形管的冷空气通过热交换被加热,再吹入喷漆室。经过初步测算,单台驾驶室可减少天然气用量15.42 m3,减少动能成本35.47元。

2. 7再利用电泳纯水系统产生的一级浓水

纯水系统作为电泳的附属设备,在生产过程中会产生大量的一级浓水,目前总是将其作为生产废水直接排至室外与雨水管网汇合。经统计,每生产1.00 m3纯水可产生一级浓水0.98 m3。而单台驾驶室纯水使用量为0.06 m3,按照每日200台驾驶室计算,单日可产生一级浓水11.76 m3。如果在一级浓水箱的排放口处安装一台水泵,并用管路连接水泵与喷漆室的循环水池,将一级浓水泵入循环水池内,可实现生产废水再利用。经测算,单台驾驶室可减少工业水消耗量0.09 m3,降低成本0.44元。

2. 8 调整强冷室的运行模式

涂装车间共设有 4台强冷室用于降温烘干后的驾驶室,在实际运行中可根据产品性质、季节变化来调整其运行方式。

(1) 中涂烘干室主要烘烤低温修补漆,烘干温度70 °C。由于温度较低,可自然冷却,因此可关闭中涂强冷室。

(2) 胶强冷室主要用于烤干驾驶室表面刮涂的腻子及焊缝胶,烘干温度120 °C。由于是机械化自动输送,从胶烘干室出口到达打磨工序需要8 min,这期间驾驶室可自然降温到40 ~ 50 °C,因此可关闭胶强冷室。

(3) 由于烘干温度较高,可分季节控制电泳、面漆强冷室,即:4-9月环境温度较高时开启强冷室;10月至次年3月环境温度较低,关闭强冷室。

强冷室运行模式调整后对动能成本的影响见表6,可见单台驾驶室年平均可降低动能成本7.68元。

表6 强冷室运行模式调整前后所需成本Table 6 Cost needed before and after operation adjustment for cooling unit

涂装车间节能降耗的方式还有很多,从每台设备、每道工序入手都可实现节能的目的。例如提高单班产量,降低设备准备时间,将传统的日光灯改造为LED灯,采用新材料、新技术,等等。

3 结语

采取各项措施降低动能成本后,单台驾驶室降低生产成本共计53.78元[即3.15 + (1.76 + 2.64) ÷ 2 + 1.18 +(100.50 - 96.84) + 35.47 + 0.44 + 7.68],全年可节省生产成本约113.4万元。涂装车间节能降耗是一项长期、系统的工作,它对整个生产成本的控制具有决定性的作用。只有将生产运行模式调整得当,各个工序生产衔接恰当合理,各台设备合理开启、关闭,能源的消耗才能达到最理想的状态。新型的汽车厂要实现长远的发展必须将节能降耗作为企业发展的新引擎,坚持把节能工作当作企业求生存、求发展的长远战略方针,才能使企业得到长足发展。

[ 编辑:杜娟娟 ]

Energy consumption analysis and energy conservation measures of a new painting line in Shanxi Automobile Baoji Huashan Engineering Vehicle Co., Ltd.

ZHANG Ya-gang*, WEN Ying, MAO Mei-mei

Based on water, natural gas and electric energy consumption data of a new painting line in Shanxi Automobile Baoji Huashan Engineering Vehicle Co., Ltd., from 2013 to 2015, the methods for saving energy and reducing consumption were introduced from aspects of product arrangement, procedure connection, process adjustment and equipment running,which could control the production cost effectively.

automobile body; paint shop; energy conservation; production cost

TQ630.9

B

1004 - 227X (2016) 10 - 0529 - 04

2015-06-26

2016-03-08

张亚刚(1985-),男,陕西宝鸡人,本科,助理工程师,主要负责涂装生产线的工艺技术指导,质量控制,设备管理,成本控制等工作。

作者联系方式:(E-mail) yagang1985@sina.com。