一起220kV交联电缆过热损坏原因探讨

刘秀明胡庆伟丁俊毅李 克

(1.大唐三门峡发电有限责任公司,河南 三门峡 472143;2.大唐河南发电有限公司,郑州 450000)

一起220kV交联电缆过热损坏原因探讨

刘秀明1胡庆伟1丁俊毅2李 克1

(1.大唐三门峡发电有限责任公司,河南 三门峡 472143;2.大唐河南发电有限公司,郑州 450000)

针对某电厂220kV交联聚乙烯电缆运行中发生的绝缘击穿事故,介绍了电缆线路概况和事故后的检查情况,根据电缆过热损坏故障现象,对可能引起电缆绝缘过热的因素,从电缆制造质量、安装工艺、电缆轴间距、设计要求、土壤热阻、过流发热等角度进行了逐项深入分析与探讨,并提出从源头把控制造质量,规范电缆安装工艺,加装电缆温度在线监测系统,增加回流线电流在线监测等防止类似事故再次发生的防范措施,保证电缆线路安全运行,值得同行业人员借鉴。

220kV电缆;绝缘击穿;温度;分析;措施

某电厂2015年9月实施了4号机组降压改造(从电网500kV系统降压至220kV系统),主变高压侧采用220kV电缆与220kV开关站系统连接,改造完成后于12月20日投入运行。电缆采用山东某电缆公司生产的220kV交联聚乙烯绝缘铜芯电缆,型号ZR-YJLW02-Z-127/220kV-1×2500mm2,额定电流空气中敷设(41.1℃)2239A,管道内敷设(25℃)1576A。

2016年3月16日18时37分,4号机组有功516MW负荷运行中,“主变差动保护”动作,机组跳闸。检查4号主变障录波动器记录故障时刻主变高压侧C相电压由134.785kV突降至10.263kV,主变高压侧C相电流由1.192kA上升至5.509kA,主变高压侧3I0由0.017kA上升至5.279kA。220kV崤摩线故障录波器记录 220kV崤摩线 C相电压由134.482kV突降至9.219kV;220kV崤摩线C相电流由1.194kA上升至14.979kA;220kV崤摩线3I0由0.017kA上升至 13.648kA。综合主变、线路故障录波器动作记录,从故障时刻的电压变化情况及故障电流流向,判断为主变高压侧至220kV开关站区域发生C相接地故障,故障持续58ms。

1 故障后检查情况

1.1 对4号主变、高厂变、高公变进行全面排查

变压器瓦斯保护、压力释放阀保护均未动作,三相变压器温度、油位均没有明显变化。对主变A、B、C三相取样进行油色谱分析,油色谱分析结果正常,未检测出乙炔含量,其它特征气体无明显增长。排除变压器本体故障。

1.2 对4号机220kV开关站崤224断路器、崤224 CT进行SF6分解物测试

未发现SF6气体故障放电产物,排除220kV断路器、CT故障造成C相接地。

1.3 对220kV电缆系统进行全面检查

发现主变侧220kV电缆护层保护器C相电缆接头处绝缘击穿,对外壳放电。对主变高压侧电缆进行外观检查,未发现明显过热、放电痕迹及异味。用5kV摇表测量A、B、C相主绝缘,绝缘值分别为1.9GΩ,44.1MΩ,2.0MΩ。判断C相电缆存在非金属性接地故障,B相电缆主绝缘偏低。对4号主变高压侧 A、B相电缆进行交流耐压试验,耐压172.72kV(1.36UO),A相电缆耐压试验前电缆绝缘为14.0GΩ,耐压试验后绝缘15.5GΩ,试验通过;B相电缆耐压试验前绝缘544MΩ,升压至84kV时绝缘击穿跳闸,确认B相电缆绝缘损坏。

1.4 将C相电缆铝护套接地线、高压引线拆除后,进行电缆故障点定位

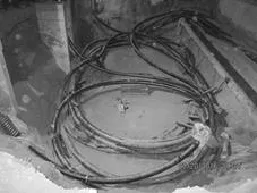

从主变侧检测到故障点在近端,从开关站侧检测到故障点在远端,根据检测波形判断故障点大致范围在主变侧电缆终端处。进一步通过定点仪检测,确定故障点在主变侧电缆坑内。组织人员对沙坑进行开挖,开挖到 1m左右深度时,故障区域回填土下方约40℃,当挖到 1.5m左右时,沙土温度最高70℃,沙土中水分已大量迁移,同时故障区域电缆外护层过热碳化剥落,露出铝护套,电缆之间白松材质方木垫块过热碳化严重,局部区域垫块碳化分解。电缆表面温度普遍在110~120℃之间,最高点温度在电缆坑西北角五根电缆垒叠处,电缆表面温度163℃(测量时间为主变跳闸后26h)。将沙土全部清走后,再次对C相电缆进行故障测试,最终找到 C相绝缘故障击穿点和 B相电缆绝缘损坏位置(如图1所示),B、C相故障位置在同一竖直面上。锯开C相故障点电缆,发现电缆绝缘受热后塌陷严重,阻水带碳化严重。

图1 绝缘故障击穿点

2 电缆故障原因分析

2.1 电缆热击穿

从电缆故障处外绝缘 PVC层碳化和电缆之间所垫白松方木碳化程度分析,当白松受热温度升到600℃以上时,大部分白松已完全炭化,因此故障时电缆表皮温度在 600℃以上;铜导体的融化温度1083℃,从铜导线未融化情况看,电缆导体温度在1000℃以下。由此判断,故障时故障区域温度在600~1000℃之间,电缆绝缘过热损坏,击穿接地。

2.2 电缆主绝缘可能存在杂质、气孔、突起等质量缺陷

由于初始阶段该缺陷不够突出,出厂试验和交接试验可以通过。经过一段时间的带电运行,电缆运行电流变化造成电缆蠕动,诱发绝缘缺陷逐渐劣化,同时在较长时间运行电压作用下,故障区域场强比较集中,引起该处局部放电。因该区域电缆采用沙土掩埋工艺,电缆缺陷产生的热量引起电缆周围沙土温度升高,沙土中水分发生迁移,水分迁移后沙土热阻系数进一步增大,电缆散热环境恶化,运行中产生的热量与电缆主绝缘缺陷产生的热量不能有效、及时散发,热量不断积累,温度达到外护套融化和焦化温度,将外护套烧毁,然后形成电缆护套多点接地,护套中形成的环流加速电缆发热,最终电缆过热击穿。从B相绝缘损坏位置分析,与C相处于同一竖直面上,电缆中心距约 5cm,判断B相受C相电缆过热影响发生绝缘损坏。

2.3 电缆坑底部垫层采用钢筋混凝土结构,电缆盘圈不规范局部产生涡流

为了防止电缆坑底部基础沉降电缆受力,施工设计要求电缆坑底部采用钢筋混凝土垫层工艺硬化处理。根据电缆施工设计要求,电缆迂回段盘圈应该采用品字形排列,由于电缆坑设计尺寸的限制,加上电缆预留电缆较长,电缆盘圈时实际未严格按照品字形进行排列(如图2所示)。受制于以上两方面的因素,电缆敷设后在电缆坑西北角形成了一个五根电缆集聚点,分别为B相3根,C相两根,电缆运行中两相产生的叠加磁场作用到底部的钢筋混凝土垫层上,在局部形成涡流,并产生大量热量,再加上电缆运行中自产热量、电缆盘圈涡流热量,导致该区域电缆散热环境很差,同时该区域电缆敷设较为密集,导致大量热量不能及时散发,最终出现电缆过热,绝缘热击穿。

图2 电缆坑开挖后照片

2.4 主变侧电缆坑内电流盘圈较多,产生的涡流导致电缆发热量增加

设计院提供的220kV电缆敷设施工图纸中要求“电缆至电缆终端连接必须满足电缆转弯半径要求,不得随意截断电缆,至少各盘一圈,确保电缆余度”,保留电缆裕度主要是考虑电缆终端头故障率较高,要适当预留重新做头的电缆,设计要求上没有对电缆盘圈数量上限进行规定。实际敷设过程中A、B、C三相电缆盘圈分别为2圈、2.5圈、2圈。从电缆盘圈数量上看,B相电缆盘圈数量最多,理论上B相产生的涡流最大,并且B相位于C相的上方,C相热量的向上散发进一步恶化了B相的电缆散热环境。同时,故障点位置并不是电缆坑内电缆最密集部位,电缆最密集部位位于电缆坑西南角,有8根电缆汇聚在一起,但该处大部分电缆未发现原发性电缆外绝缘过热损伤痕迹,B、C相电缆外护层受到从故障点传来热量影响,发生了外护层过热碳化剥落,处于最上层的A相电缆外护层有受热迹象,但未发生碳化。综合分析,因电缆盘圈较多引起的电缆过热损坏可能性不大。

2.5 电缆运输、敷设过程中机械损伤

电缆运输、敷设过程中防护不到位,使电缆外半导体屏蔽层遭到了破坏且伤及到了主绝缘体,由于初始电缆主绝缘中轻微受损,耐压试验可以通过。但在较长时间运行电压作用下,屏蔽层故障点场强比较集中,引起该处局部放电,最终引发电缆主绝缘贯穿性击穿故障。从故障点及其附近区域的铝护套损伤情况看,除了爆口位置,爆口周围区域铝护套没有受外力机械损伤导致铝护套变形的情况。因此电缆受外力机械破坏,损伤电缆外屏蔽层,进而引起主绝缘损坏的可能性不大。

2.6 电缆坑内沙土热阻系数大,热量不易散发

电缆埋砂后,电缆载流量受到沙土热阻系数的影响,而且热阻值随着沙中水分的迁移而逐渐增大。实验表明,电缆工作温度在75℃及以上时,即使用含水率大的湿砂,在运行后由于水分迁移,电缆仍处于干砂的覆盖包围中。根据《电力工程电缆设计规范》(GB 50217—2006),结合现场电缆回装实际条件,选择热阻系数1.5,则电缆的校正系数是0.93。电缆回填日期为2015年11月22日,阴转小雨,环境温度4~8℃,且电缆坑深度为2.85m,随着电缆埋设深度的增大,电缆载流量降低。开挖检查,A、B相中间电缆坑处沙土确实存在水分严重迁移的现象,其他区域的沙土中含水量也较回填时有所降低,但沙土中水分的迁移以故障点区域最为严重,即位于电缆敷设较密集部位,在电缆敷设最密集部位,越靠近故障侧水分迁移越厉害。因此,水分迁移更应该是结果,而不是电缆绝缘过热的主要原因。

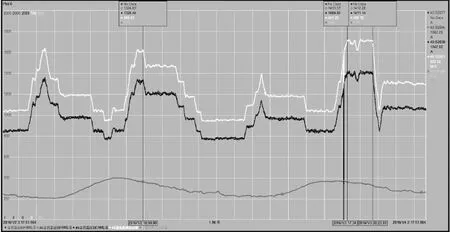

2.7 电缆过载发热

电缆沟内填沙热阻按照1.5,环境温度按照25℃进行取值计算,电缆最大载流量为 1400A,实际电缆回填时环境温度不超过10℃,电缆载流量较该值要高。调取电缆运行曲线,2015年12月—2016年3月,室外环境温度始终在25℃以下,有效降雨12次。由于外部电网社会用电量下降,4号机负荷率较低,电缆通过运行电流只有1月3日这一天有不到3h达到了1400A(如图3所示),其他大部分时间电流均在1400A以下。综合电缆过热所在的电缆坑区域位置,由电流过载导致电流绝缘受热损坏的可能性极小。

图3 2016年1月电缆运行趋势

3 防止类似问题重复发生的建议

1)把好电缆采购、制造过程关

一般在电缆生产过程中容易出现的问题有绝缘偏心、绝缘屏蔽厚度不均匀、绝缘内有杂质、主绝缘与外屏蔽之间有杂质、内外屏蔽有突起、交联度不均匀、电缆受潮、电缆金属护套密封不良等,情况比较严重的可能在竣工试验中或投运后不久即出现故障。因此,应认真开展电缆采购技术审查、制造、出厂试验监造或委托监造工作,确保电缆从制造源头上不存在瑕疵。

2)提高电缆安装质量

加强施工作业人员安全技术教育,电缆安装时要求电缆生产厂家派技术人员到现场进行技术指导,严格按照厂家提供的电缆安装工艺施工。电缆敷设过程中控制好牵引力、侧压力、扭力以及电缆弯曲半径,避免电缆金属护套、屏蔽层或绝缘损伤,留下安全隐患。

3)规范电缆坑预留电缆盘圈工艺,控制电缆盘圈数量

在施工中把多余电缆的大部分去掉,只在电缆两端预留处一个电缆终端头的裕量即可。对预留的电缆应严格按品字形布置,将三相电流所产生的磁通的矢量和降到最低。电缆之间存在交叉时,用隔板分隔或穿管时电缆之间的距离应不小于0.25m。

4)加装电缆温度在线监测装置,及早发现电缆过热隐患

利用电缆温度在线实时监测装置,实现电缆温度变化远程实时监测,能够及时发现电缆温度过高点和温度变化异常点,提醒有关人员及时进行查找、分析、处理,有利于电缆过热缺陷的早期发现,避免缺陷扩大。同时也便于检修人员在电缆故障后快速确认电缆位置,减少故障查找时间,提高工作效率。

5)加装电缆回流线电流在线监测装置,监测电缆接地电流

单芯高压电缆金属护套接地电流过大会导致其护套上产生大量热量,降低电缆载流量,缩短电缆使用寿命。通过加装电流在线监测装置,进行接地电流值与历史电流值的比较,能够及时判断电缆铝护套及接地系统是否存在缺陷或故障隐患。

6)改善散热环境,取消电缆坑回填土直埋工艺

电缆直埋工艺,受制于土壤热阻、电缆敷设深度的影响,散热环境差,电缆载流量大幅下降,甚至只能达到额定电流的75%。如果条件具备,将电缆由直埋改为自由空气中敷设,则能大幅提高电缆线路载流量。

4 结论

从本文对导致电缆绝缘损坏的诱因分析,电缆制造质量缺陷和施工安装工艺不规范是导致本次220kV电缆运行中绝缘过热损坏的最可能原因,具体原因还有待试验院所对故障电缆进行解剖分析和对电缆坑内盘圈方式下的温度场计算。增加回流线电流在线监测测点和加装温度在线监测装置是发现电缆温度异常早期故障的有效手段,严把电缆设计、制造、安装质量关才能从根本上防止类似事故再次发生。

[1]GB 50217—2007.电力工程电缆设计规范[S].

[2]Q/CDT 107 001—2005.电力设备交接和预防性试验规程[S].

[3]林浩.高压电缆埋砂敷设对电缆载流量影响的探讨[J].红水河,2010,29(3):117-119.

[4]赵健康,雷清泉,王晓兵,等.复杂运行条件下交联电缆载流量研究[J].高电压技术,2009,35(12):3123-3128.

[5]孟凡凤,张兵,方晓明,等.影响直埋电缆载流量的因素的研究[J].绝缘材料,2007,40(3):64-66.

[6]李华春,周作春,陈平.110kV及以上高压交联电缆系统故障分析[J].电力设备,2004,5(8):9-13.

[7]刘玲,赵敏,张世星,等.炭化白松表面微观结构和成分分析[J].消防科学与技术,2008,27(2):83-85.

刘秀明(1984-),男,在职研究生学历,助理工程师,三门峡华阳发电有限责任公司,现从事火力发电厂电气一次设备技术管理工作。