某低品位铜矿石浮选试验

李海波

(灵宝金源矿业股份有限公司鼎盛分公司)

某低品位铜矿石浮选试验

李海波

(灵宝金源矿业股份有限公司鼎盛分公司)

为有效回收某低品位铜矿石,在对其矿石性质研究的基础上进行了阶段磨矿—阶段浮选工艺试验,即对粗粒级浮选抛尾获得粗精矿,粗精矿再磨浮选获得铜精矿。试验经1粗4精2扫、粗精矿再磨浮选闭路试验获得了产率为7.59%,铜品位为18.60%,铜回收率为91.06%的满意铜精矿。

铜浮选 捕收剂 阶段磨矿 阶段浮选 正交试验

硫化铜矿是我国主要的铜资源,其储量约占我国铜储量的80%,硫化铜的可浮性好,但影响铜回收的因素也较多,如铜赋存矿物类型、脉石矿物类型、铜矿物嵌布粒度等[1]。对某铜矿石进行阶段磨矿—阶段浮选,即在粗粒级浮选抛尾获得粗精矿,粗精矿再磨浮选获得铜精矿,经1粗4精2扫、粗精矿再磨浮选闭路试验获得了满意的铜精矿。

1 矿石性质

对试样进行化学多元素分析及铜物相分析,其分析结果见表1、表2。

表1 试样化学多元素分析结果 %

注:Au、Ag含量单位为g/t。

由表1可知,试样铜含量为1.52%,硫含量为3.04%,金含量为0.16 g/t,银含量为6.6 g/t;金、银含量达到综合回收品位,考虑综合回收,在浮选选铜的过程会富集到铜精矿中。

表2 铜物相分析结果 %

由表2可知,矿石中铜主要以硫化物的形式存在,以氧化物存在的量很少,因此该矿石主要是对硫化铜的选别,属易选矿石。

2 选矿试验研究

原矿属硫化铜矿石,目的矿物为铜,采用浮选工艺回收铜,金、银富集在铜精矿中回收。

2.1 磨矿细度试验

对矿物进行磨矿是为了使浮选过程中铜矿物有效的分离和富集,达到分选的目的。

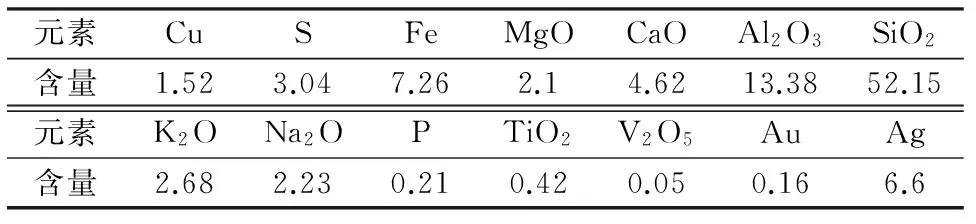

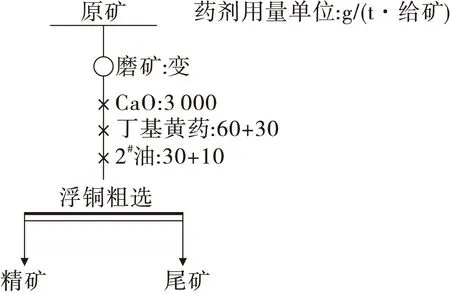

在石灰用量为3 000 g/t、丁基黄药用量为90 g/t、2#油用量为40 g/t的条件下进行不同磨矿细度试验,试验流程见图1,试验结果见表3。

图1 浮选粗选磨矿细度条件试验流程

由表3可知,随磨矿细度的提高,精矿产率减少,精矿铜品位提高,精矿铜回收率先增加后减少;综合考虑品位和回收率指标,选择磨矿细度-0.074 mm 65%为宜。

2.2 浮选药剂用量试验

浮选药剂包括调整剂(水玻璃、六偏磷酸钠、CMC),抑制剂(CaO、Na2SO3),捕收剂(丁胺黑药、丁基黄药、MOS-2、KM-109、KM-219、MA、Z-200、DY-1、Y89、黄药等)和起泡剂。为确定药剂种类及药剂用量的使用范围,对上述分析药剂进行了广泛的探索试验。探索试验结果表明:调整剂可不加,抑制以CaO为佳,用量为2 000~5 000 g/t;捕收剂以MOS-2为佳[2],用量为50~150 g/t;起泡剂采用2#油,用量为30~100 g/t,并在此基础上进行了浮选药剂用量条件试验研究。

表3 浮选粗选磨矿细度试验结果 %

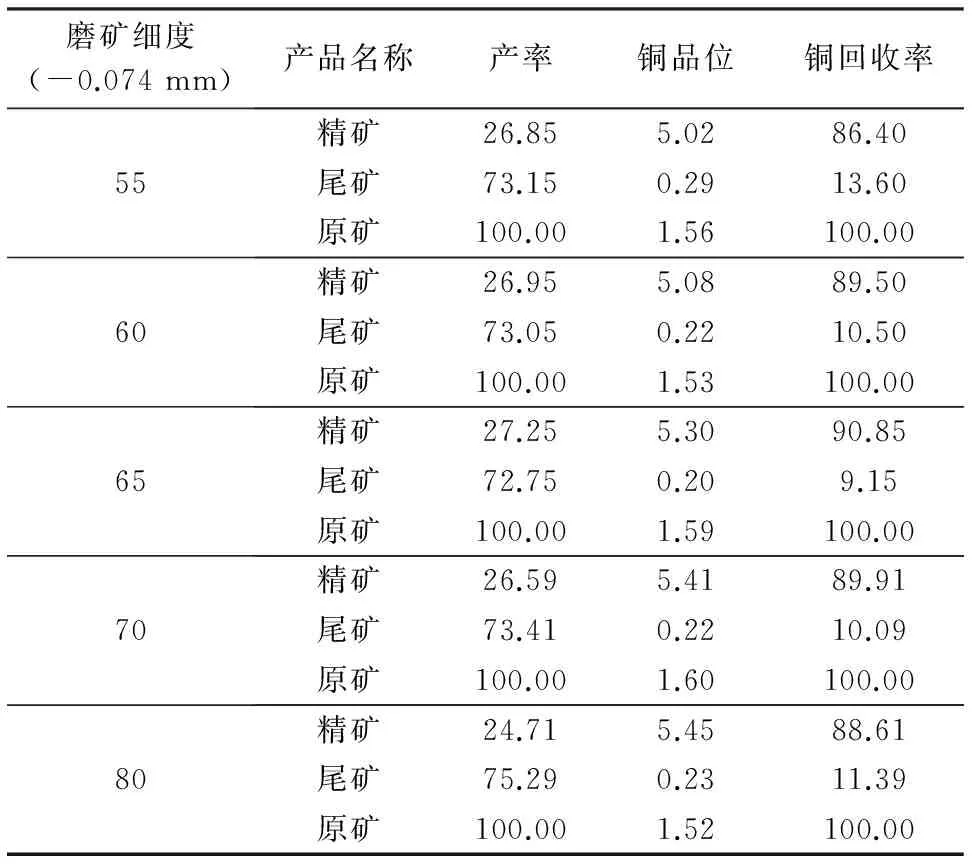

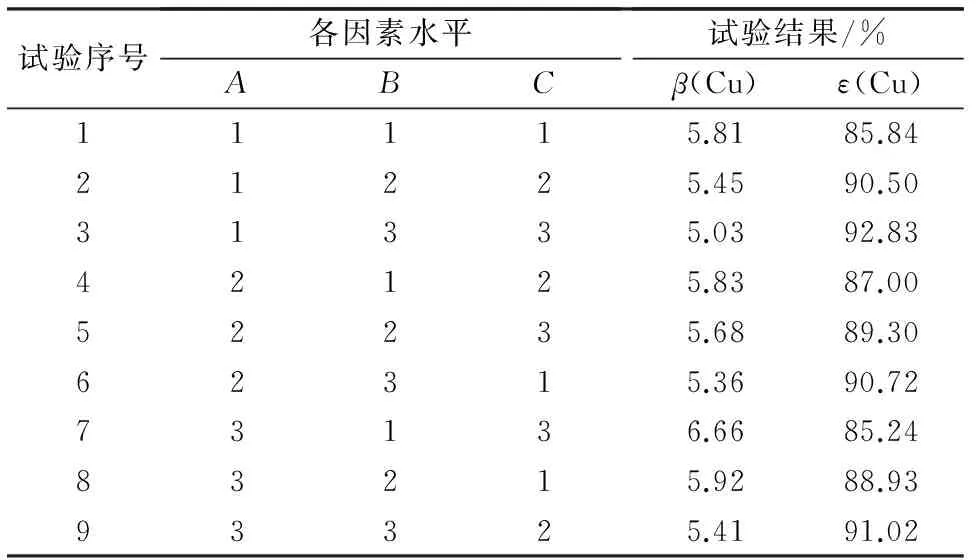

由于浮选药剂用量条件试验因素较多,采用简单比较试验法与优选试验法来安排试验,不但试验工作量大,且不能考虑因素间的交互作用;而采用简化析因试验法来安排试验,即可减少试验次数,又能达到因素间的均衡,同时提供的分析试验信息比较丰富。为此,以不同的CaO、MOS-2、2#油药剂用量为考察因素(依次为因素A、B、C),每个因素各取3个水平,采用正交表L9(34)安排试验。原矿为浮选作业给矿,浮选浓度为35%,浮选矿浆温度为26 ℃(室温),试验流程见图2,试验因素水平见表4,试验结果见表5。

图2 浮选药剂用量试验流程

水平各因素取值/(g/t)ABC120005030235001006035000150100

对表5试验结果进行极差分析,分析结果见表6。

由表5、表6可知,①随着CaO用量的增大,精矿铜品位提高,回收率降低,为保证精矿质量,CaO用量取水平2较为合适,即3 500 g/t;②精矿铜品位随MOS-2用量的增大而减小,但精矿铜回收率随MOS-2用量的增大而提高,故MOS-2用量选用水平2,即100 g/t;③随2#油用量的增大,精矿铜品位减小,为保证精矿质量,2#油用量取水平2较为合适,即60 g/t;即试验适宜的药剂制度为CaO用量为3 000 g/t,MOS-2用量为100 g/t,2#油用量为60 g/t。

表5 粗选药剂用量正交试验结果

注:β(Cu)、ε(Cu)分别为精矿铜品位和铜回收率。

表6 粗选药剂用量正交试验极差分析结果%

2.3 开路试验

为进一步提高精矿铜含量,进行了精选试验研究,精选作业采用3次精选,精选1和精选2分别加入CaO,用量分别为600和300 g/t,精选3为空白精选;扫选作业采用2次扫选,扫选1补加捕收剂和起泡剂,药剂用量减半,扫选1只补加用量为15 g/t的2#油。试验流程见图3,试验结果见表7。

图3 开路试验流程

表7 开路流程试验结果 %

由表7可知,原矿磨矿后经1粗3精2扫浮选开路流程选别后,获得了产率为6.11%,铜含量为16.56%的浮选精矿;对该浮选铜精矿进行分析,其含有部分粗粒级的连生体,是影响精矿品位的主要原因,为进一步提高最终精矿铜品位,试验采取先获得粗精矿,粗精矿再磨的浮选工艺。

2.4 粗精矿再磨浮选试验

对上述所得粗精矿作为原矿磨矿至-0.074 mm 65%进行浮选,粗选和扫选的精矿混合做为粗精矿,对粗精矿磨矿后进行浮选精选,即在精选前降低浮选粒度,其试验流程见图4,试验结果见表8。

图4 粗精矿再磨试验流程

由表8可知,经磨矿降低入选粒度,铜精矿品位可以得到提高,开路产品铜精矿品位可达到21%左右,随着磨矿细度的提高,精矿品位由20.02%提高到21.75%,产率降低,回收率由67.46%下降至63.32%,当磨矿细度大于-0.074 mm 85.2%时,铜精矿品位提高不大,但回收率下降较多,说明磨矿细度过细时容易造成铜矿物损失,所以综合考虑,选择再磨细度为-0.074 mm 85.2%。

表8 原矿浮选—粗精矿再磨不同细度浮选精选试验结果 %

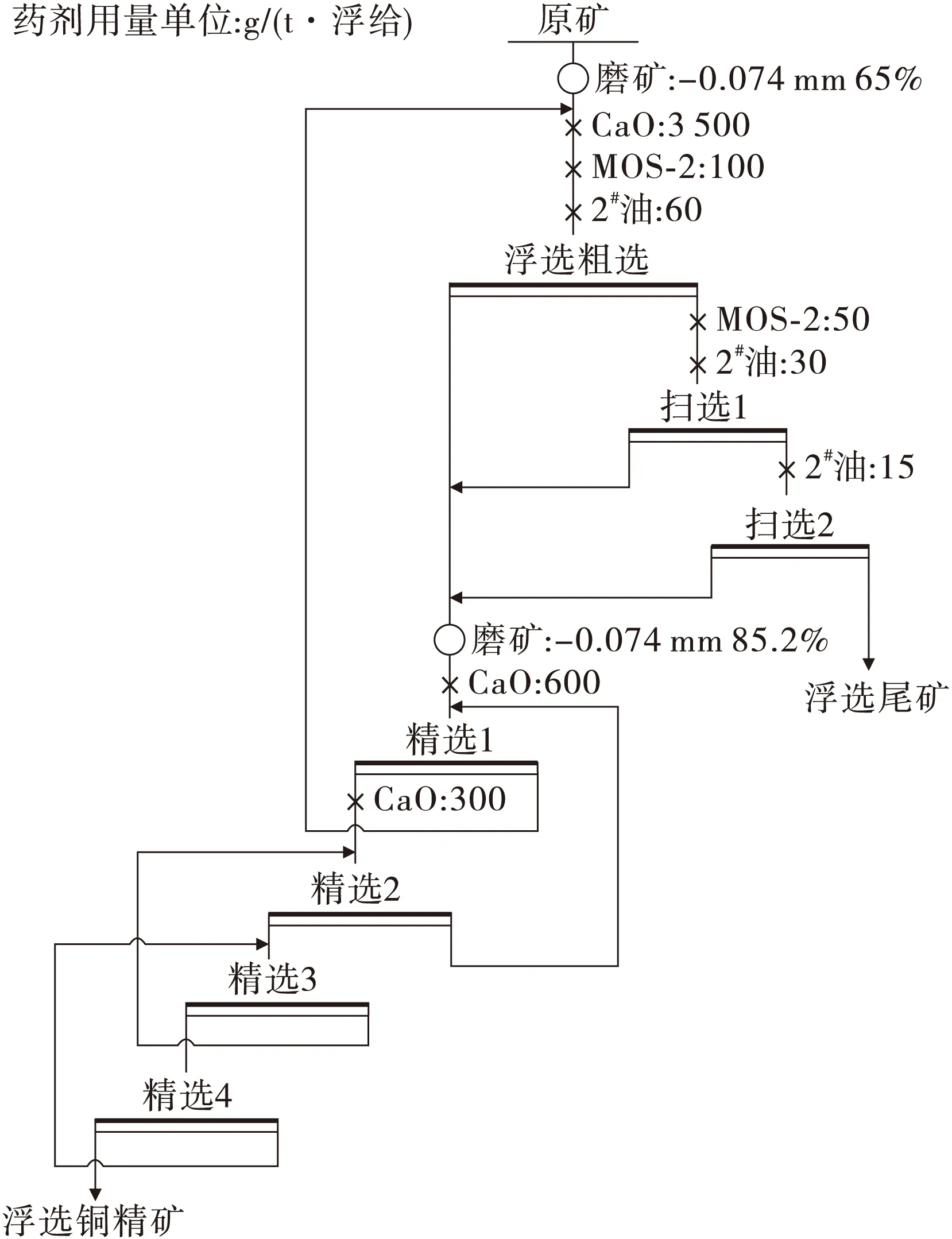

2.5 浮选闭路试验

为保证精矿回收率,在开路试验的基础上进行了闭路流程试验。闭路流程试验浮选中矿顺序返回,MOS-2用量略作调整,其余条件同开路试验。试验流程见图5,试验结果见表9。

表9 浮选闭路流程试验结果 %

由表9可知,原矿磨矿至-0.074 mm 65%,经1粗4精2扫、中矿顺序返回的浮选流程选别后,可获得产率为7.59%、铜含量为18.60%,铜回收率为91.06%的铜精矿。

3 结 语

(1)某铜矿铜含量为1.52%,硫含量为3.04%,金含量为0.16 g/t,银含量为6.6 g/t;金、银含量达到综合回收品位,在浮选选铜的过程会富集到铜精矿中;矿石中铜主要以硫化物存在,主要是对硫化铜的选别,属易选铜矿石。

图5 浮选闭路试验流程

(2)原矿在较粗的磨矿细度下浮选即可获得低品位的尾矿,说明粗粒级条件下药剂能有效捕收铜矿物,但精矿经多次精选后其品位不高,主要是铜矿物没能达到有效解离,所以为获得合适的精矿品位和回收率,进行阶段磨矿浮选,即浮选粗精矿再磨浮选流程。粗精矿再磨浮选获得了品位和回收率较好的铜精矿,可达到节能降耗的目的。

(3)试验结果表明,该低品位铜矿石经1粗4精2扫、粗精矿再磨浮选闭路试验可获得产率为7.59%,铜品位为18.60%,铜回收率为91.06%的铜精矿。

[1] 李宗站,刘家弟,王振玉,等.国内铜硫分离研究现状[J].现代矿业,2010(3):12-15.

[2] 余新阳,周 源.铜硫分离中无机抑制剂的研究[J].矿业工程,2005,25(4):33-35.

2016-09-02)

李海波(1971—),男,经理,助理工程师,472542 河南省灵宝市阳平镇桑园村。