基于复掺矿物外掺料的高性能混凝土配合比设计研究

姚军��

摘要:通过“全集算法”对复掺矿粉粉煤灰矿物掺合料对高性能混凝土进行配合比设计,研究复掺矿粉粉煤灰的不同比例和不同掺量对高性能混凝土的工作性、力学性能的影响规律。结果表明:当矿粉与粉煤灰的比例为60∶40,掺量为胶凝材料总量的35%时,复掺矿粉粉煤灰矿物掺合料可发挥“超叠加效应”, 优化界面过渡区,提高高性能混凝土的密实度,改善高性能混凝土的耐久性。

关键词:复掺矿物掺合料;高性能混凝土;耐久性;密实度

中图分类号:U414.1文献标志码:B

Research on Durability of High Performance Concrete with Mineral Admixture

YAO Jun

(Ningbo Communication Engineering Construction Group Co., Ltd., Ningbo 315000, Zhejiang, China)

Abstract: Mix design of high performance concrete combined with mineral admixture was conducted by adopting the overall calculation method, and the impact of the ratio of slag to fly ash and admixture content on the performance and mechanical properties of the high performance concrete was studied. The results show that when the ratio of slag to fly ash is 60∶40 and admixture accounts for 35% of the binding material, an additive effect occurs between the slag and fly ash, and both the density anddurability of the high performance concrete are improved.

Key words: mineral admixture; high performance concrete; durability; density

0引言

高性能混凝土(简称HPC)不仅具有较高的强度,最重要的是具有高工作性、高耐久性,利用高性能混凝土代替传统混凝土以构造在严酷环境使用的混凝土构件,具有明显的经济和社会效益[14]。

本文基于复掺矿物外掺料的高性能混凝土配合比设计研究,提出适应于对材料有严格技术要求的结构物,如桥梁的复掺矿物外掺料高性能混凝土配合比设计方法。研究结果可为复掺矿物外掺料高性能混凝土的推广应用和发展提供理论基础,具有重要意义。

1原材料与试验方法

1.1原材料

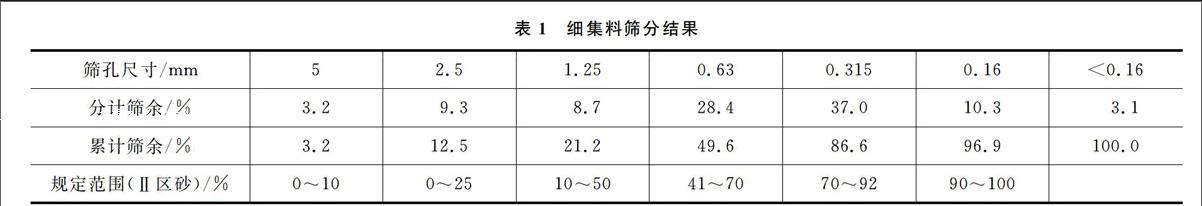

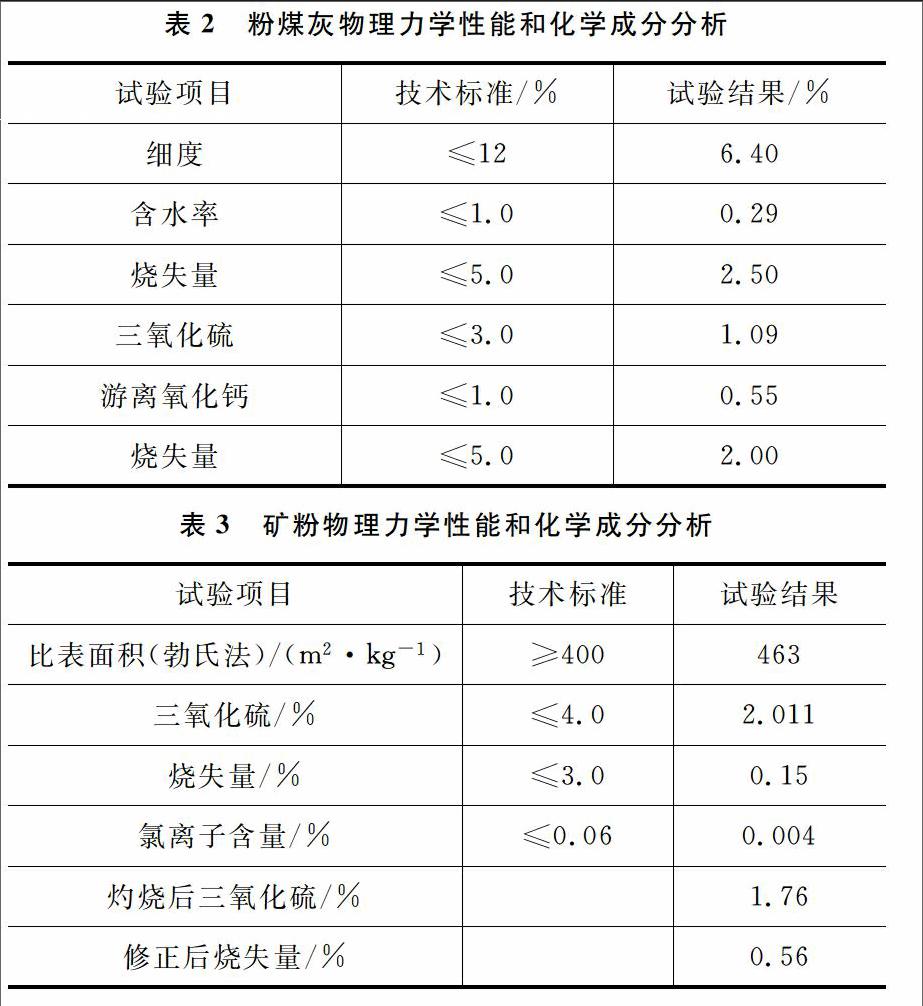

水泥采用冀东牌水泥P·O42.5。依据《公路桥涵施工技术规范》(JTJ 041—2000)对粗细集料的物理力学性能和碱活性进行了检测,结果满足规范要求;对细集料进行筛分,筛分结果如表1所示。计算细度模数可知,所用细集料河砂为中砂、粗集料粒径为5~20 mm。

所用减水剂为聚羧酸系高效减水剂。所用水为自来水,水的氯离子含量应小于210 mg·L-1,硫酸盐含量按SO2-4计应小于600 mg·L-1,pH值大于5。

1.2试验方法

1.2.1工作性能

高性能混凝土工作性能包括流动性、粘聚性、保塑性和匀质性。依据《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)中相关试验评定高性能混凝土的工作性能。

1.2.2力学性能

无侧限抗压强度试验采用试件的尺寸为15 cm×15 cm×15 cm,抗折强度试验采用试件的尺寸15 cm×15 cm×550 cm。

2设计方法及结果

美国学者提出要使高性能混凝土具有最佳施工和易性又满足要求的强度性能,其胶浆与骨料能最佳体积比为35∶65。在此基础上,国内学者提出了“干砂浆体积”的概念[7],建立了水泥浆体体积和集料体积之间的联系,并提出混凝土配合比全计算法。本文据此进行基于复掺矿物外掺料C50等级高性能混凝土配合比设计研究。

(1)配制强度。设计强度为50 MPa,依据标准差δ取值表,δ取6 MPa,则配制强度fcu,p应不小于59.87 MPa,本研究取60 MPa以便于计算。

(2)水胶比。根据美国水泥浆与骨料最佳体积比,浆体体积取350,骨料体积取650,浆体中空气体积取20,得到水胶比为0351。

(3)水的用量。mw=165 kg。

(4)胶凝材料(其中包括复掺矿物外掺料)的用量m=470 kg。

(5)砂率。Sp =(100+W)/650=40.8%。

(6)粗细骨料用量。ms=(100+W)ρs=694 kg;mg=(1000-Ves-Vw)ρg=1 043 kg。

由以上计算可知,C50高性能混凝土的初始配合比m∶ms∶mg∶mw=470∶694∶1 043∶165。

3复掺矿物外掺料比例及掺量研究

在设计配合比的基础上研究复掺矿物外掺料中矿粉与粉煤灰比例以及掺量对C50高性能混凝土工作性能、力学性能的影响规律。

3.1复掺矿物外掺料比例

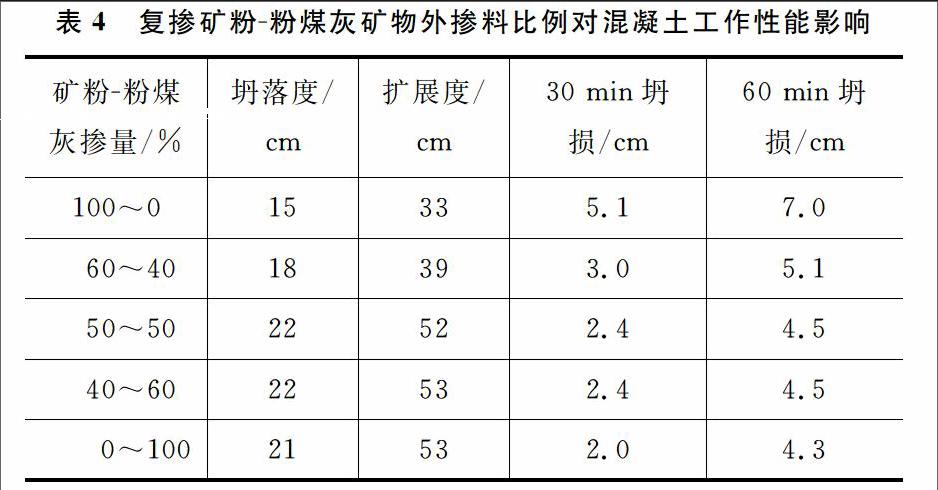

(1)工作性能。采用的配合比中胶凝材料总量为470 kg·m-3,其中水泥用量、矿物外掺料用量均为235 kg·m-3,胶凝材料配合比及试验结果见表4,表中矿粉和粉煤灰的百分数表示在矿物外掺料总用量中各占的比例。

由表4可知,不同比例复掺矿粉粉煤灰矿物外掺料对混凝土的工作性能改善显著。随着粉煤灰比例逐渐增大,其坍落度、扩展度逐渐提高,但当粉煤灰掺量超过50%后,坍落度和扩展度变化不大;30 min和60 min坍落度、经时损失均随着粉煤灰比例的提高而降低,当粉煤灰的比例超过40%后,坍落度、经时损失变化趋缓。

(2)力学性能。试验对不同比例的矿粉粉煤灰矿物外掺料抗压强度进行测试,试验结果见表5。

由表5可知:随着矿粉含量的增加,混凝土抗压、抗折强度均有所提高;混凝土3 d强度随着矿粉含量的增加逐渐提高。当掺量在100%时,7、28 d抗压、抗折强度最高;当矿粉含量达到60%后,增长速率变缓。表明矿粉含量的增加可提高混凝土的早期强度,在考虑混凝土长期力学性能要求后,矿粉含量应控制在60%。

通过以上研究发现,粉煤灰可改善混凝土的工作性能,矿粉能够提高混凝土的强度,而复掺矿物外掺料可起到“超叠加效应”,在发挥各自优点的同时,弥补不足之处,起到取长补短的作用。因此,综合考虑施工和易性和对混凝土力学性能的要求,结合研究结果,确定复掺矿粉粉煤灰矿物外掺料中,矿粉所占比例应在60%,粉煤灰所占比例应在40%。

3.2复掺矿物外掺料掺量

试验按照矿粉与粉煤灰的比例为60∶40进行复配,并将此复配后的矿粉粉煤灰矿物外掺料以不同掺量取代部分水泥,研究不同掺量的矿粉粉煤灰矿物外掺料对混凝土工作性能和力学性能的影响。试验配合比中复掺矿粉粉煤灰矿物外掺料不同掺量分别定为15%、30%、45%、60%、75%,所述的掺量是指胶凝材料(水泥和矿物外掺料)在每立方米混凝土中所占的比例,试验配合比见表6。

(1)工作性能。试验对不同掺量矿粉粉煤灰矿物外掺料的混凝土工作性能进行测试,结果如图1、2所示。

由图2可知,不同掺量的矿粉粉煤灰矿物外掺

料对混凝土工作性能和力学性能影响显著。随着矿粉粉煤灰矿物外掺料的掺量增大,混凝土的坍落度、扩展度逐渐增大;当掺量超过30%,混凝土的坍落度、扩展度增长缓慢;当掺量达45%以上时,混凝土具有较大的流动性,混凝土的坍损则随着复掺矿料外掺料的增大而逐渐减小;当掺量为60%时,坍损最小。综合考虑混凝土的工作性能,矿粉粉煤灰矿物外掺料的掺入范围应在30%~45%。

(2)力学性能。试验对不同掺量的矿粉粉煤灰矿物外掺料的混凝土抗压、抗折强度进行测试,结果见图3、4。

由图可知,随着矿粉粉煤灰矿物外掺料的掺量不断提高,混凝土的抗压、抗折强度先增大后减小。当掺量在0~15%时,随着掺量的提高,混凝土的强度变化不明显;但当掺量达到30%后,再增大其掺量,混凝土的抗压、抗折强度迅速增长;当掺量超过45%时,混凝土强度出现急剧下降。分析原因:水泥水化产生的Ca(OH)2可激发矿粉粉煤灰矿物外掺料中矿粉、粉煤灰的活性,促进与水泥水化产生的游离氧化钙及高碱性CSH,发生二次水化反应而生成胶凝性物质,从而改善混凝土的强度,发挥“火山灰效应”。但当混凝土中水泥用量较低,而矿物外掺料掺量相对增大时,由于水泥水化产物较少,缺少足够的碱性物质激发复掺矿物外掺料的活性,导致无法生成用于胶结集料的足够的胶凝产物,而失去活性,无粘结力。此时,不仅不能提高混凝土的强度,而且产生的水化产物相互隔离,无法有效胶结集料,导致混凝土的强度迅速下降。因此,在高性能混凝土配制过程中,要严格控制混凝土中的矿物外掺料,避免出现强度的突然塌崩。

基于以上不同掺量的矿粉粉煤灰矿物外掺料对混凝土工作性能和力学性能影响研究可知,C50等级高性能混凝土的矿粉粉煤灰矿物外掺料掺量宜为30%~45%,为获得性能稳定的高性能混凝土,并考虑经济成本等因素,建议复掺矿粉粉煤灰矿物外掺料掺量为35%。

4结语

(1)考虑掺入矿物外掺料以及强度等级要求,采用全计算法对基于复掺矿物外掺料的C50等级高性能混凝土的初始配合比进行了计算,得出了初始配合比m∶ ms∶mg∶mw=470∶694∶1 043∶165。

(2)通过研究矿物外掺料中矿粉粉煤灰不同比例和掺量对高性能混凝土的工作性能、力学性能影响规律,得出了矿粉粉煤灰矿物外掺料以矿粉与粉煤灰的比例为60∶40,掺量为胶凝材料总用量的35%掺入混凝土中,即可改善高性能混凝土的工作性能,又能改善其力学性能。

(3)研究了复掺矿物外掺料在高性能混凝土中的作用机理。复掺矿物外掺料可在混凝土中发挥“超叠加效应”,优势互补,扬长避短;复掺矿粉粉煤灰矿物外掺料的微集料效应,起到减水作用,改善混凝土的工作性能,有利于混凝土的密实成型。

参考文献:

[1]吴中伟.高性能混凝土——绿色混凝土[J].混凝土与水泥制品,2000(1):36.

[2]李会艳.矿物掺和料对高性能混凝土性能的影响[J].筑路机械与施工机械化,2011,28(3):6367.

[3]黄志斌,袁芬,李光玉,等.复掺超细掺合料的高性能混凝土抗硫酸盐侵蚀试验研究[J]. 粉煤灰,2014,1:15.

[4]于景超.大掺量复合矿物掺合料高性能混凝土在桥梁工程中的应用[J].混凝土,2012(2):101104.

[5]刘国忠.高性能混凝土疲劳特性研究[J].筑路机械与施工机械化,2013,30(5):8992.

[6]廉慧珍,李玉琳.当前混凝土配合比“设计”存在的问题——关于混凝土配合比选择方法的讨论之一[J].混凝土,2009(3):15.

[7]廉慧珍,李玉琳.关于混凝土配合比选择方法的讨论——关于当代混凝土配合比要素的选择和配合比计算方法的建议之二[J].混凝土,2009(5):14.

[8]高莉春,谭利华.高性能混凝土拌和用水温度控制[J].筑路机械与施工机械化,2012,29(9):4749.

[9]陈建奎,王栋民.高性能混凝土(HPC)配合比设计新法——全计算法[J]. 硅酸盐学报,2000,28(2):194198.

[10]陈栓发.高性能混凝土应力腐蚀与腐蚀疲劳特性研究[D].西安:长安大学,2004.

[责任编辑:高甜]