VERICUT数字化工艺设计经验——工艺整合与验证篇

撰文/王军

VERICUT数字化工艺设计经验——工艺整合与验证篇

撰文/王军

王军,高级工程师,GE Six Sigma绿带。长期在数控加工制造领域工作。曾先后供职于中国南车、德尔福、通用电气交通运输、通用电气能源等国内和欧美公司。历任机加工工艺工程师和高级工程师、轿车底盘生产线制造工程师、轨道交通项目高级工程师,风能产品经理、工艺经理等职。对数字化工艺驱动敏捷智能制造有浓厚兴趣和深入实践。交流邮箱:2313210880@ qq.com

一、引言

上一篇介绍了VERICUT数字化工艺设计在工艺设计和定义方面的应用经验。本篇接着介绍VERICUT在工艺整合与验证方面的内容。长期以来工艺设计的传统方法缺乏工艺整合与验证这一非常重要的步骤。按照传统的方法,工艺设计完成,就要拿到机床上去执行工艺。这里面有一个很大的问题,设计的工艺没有得到验证,所以必须进行试切,这导致人力和机床资源的巨大浪费。一个零件的加工时间可能只需要1个小时,但是试切往往需要更多时间,10小时,甚至10天。对于单件大批量生产,这不是问题。但对于多品种定制生产,这就是一个大问题。连续不断的试切占用大量时间,导致生产无法正常运转,公司盈利下滑。

我们还是以2345678#A3D模型零件为例,介绍用VERICUT进行工艺整合与验证过程。图号是2345678#A3D模型如图1、2所示。

图1

图2

二、工艺整合与验证过程

将加工工艺导入VERICUT进行工艺整合。这里我们还是强调上篇提到的CPS(信息物理系统)概念。也就是将真实机床物理系统以虚拟数字化信息形式导入到以VERICUT为平台的CPS信息端中。形成真实数控机床物理端的数字化双胞胎镜像(图3)。实现信息端的所见即是物理端的所得,保证在虚拟机床上的工艺可以准确迅速地在物理机床得以实现。这对互联网时代下,实现快速响应客户多品种定制需求非常重要。

图3

1. 导入机床和控制系统

从导入机床和控制系统的这一刻起我们进入CPS信息端-在虚拟机床上仿真和验证工艺。打开VERICUT7.4,缺省界面如图4所示。

图4

VERICUT自身携带有大量虚拟机床样本供用户选用。同时,VERICUT支持用户根据自身需求,定制虚拟机床。这项工作可以交由CGTech公司完成,也可以由经过培训的用户自己完成。这里我们使用了VERICUT自带的虚拟机床。给项目起名为VC-2345678#A(2016-09-14, 14.05)。

注意,VERICUT将一个工艺设计定义为一个项目。另外,项目名称最好与零件图样和项目开始时间关联,以方便图样和时间追溯。图5是项目VC-2345678#A(2016-09-14, 14.05)的界面。

机床是wele_ug550, 控制系统是fan30im,这些都是VERICUT自带的样本。可以直接调用。但是需要强调的是即便同是fan30im控制系统,由于系统变量不同,机床对程序的要求也可能不同。在使用过程中,需要特别注意信息端虚拟机床和物理端真实机床系统变量的一致性。

图5

注意,此处为方便观察,特意隐藏了机床围栏。

2.导入夹具

夹具模型是自制车削夹具(图6),文件是MF001+ SJ001。来自三维设计模型,转换为VERICUT能够读取的stl格式。

图6

注意,夹具卡盘和卡爪在三维设计软件中装配好。然后,加载到VERICUT中,夹具在VERICUT中的装配配合方法与通用三维设计软件的装配方法类似。

3.导入毛坯(待加工件)模型

毛坯模型是设计部门设计的毛坯模型(图7),文件号是WP-2345678#A.A。

图7

注意,毛坯的装夹位置与实际加工装夹位置要一致。

4.导入成品(设计加工件)模型

成品模型是设计部门设计的机加工件三维模型。文件号是2345678#A。导入成品(设计加工件)模型的目的是在稍后的加工验证中,将成品(设计加工件)模型与VERICUT加工完成的机加工件进行验证比较。

注意,成品件(机加工件)模型的装夹位置与实际加工装夹位置要一致。由于隐藏了毛坯模型,所以在图8的视图区能够看到成品件(机加工件)模型。

图8

5.导入刀具模型

选用山特维克可乐满刀具,刀具模型来自山特维克可乐满网站https://www.sandvik.coromant.com。

图9显示的是导入的刀具加载到VERICUT虚拟机床的刀具库中。

图9

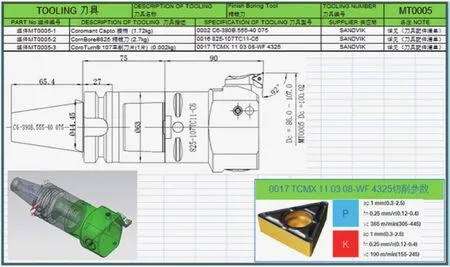

上面的刀具清单中,打开的是T3刀具,从刀具信息中知道,刀具库中的T3号刀具对应下列SADVIK刀具清单的MT0005号刀具。如图11所示。

从VERICUT刀具清单中看到,在VERICUT中做为CPS信息端的刀具清单中的每一把刀具应与CPS物理端SANDVIK的真实刀具MTXXXX一一对应,不能凭空捏造,如图12所示。

图10

图11

图12

6.导入程序

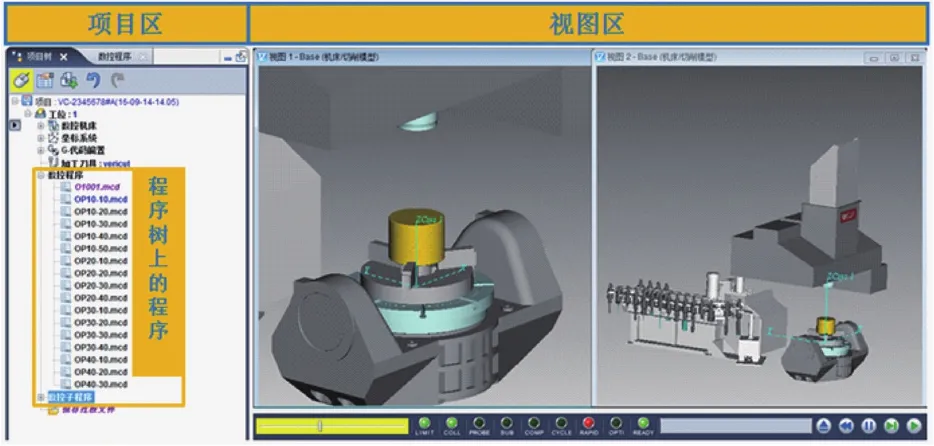

VERICUT提供灵活的程序设计和编辑方式。程序可以是手工编程,也可以是CAM编程。手工编程可以是通用编程,也可以是函数编程、参数编程或宏编程。你可以对每一个工序的程序分别导入,验证后汇编成一个完整的程序。这样的好处是,符合程序设计习惯,方便程序验证,使程序设计、编辑和验证更有调理和效率。图13显示VERICUT项目区中的程序树。

图13

OPXX-XX是以工序名称命名的各工序程序。比如OP10-10是工序OP10-10的程序。O1001是各工序程序汇编的总程序。

至此,工艺导入整合完成。相当于车间操作工完成了加工前的全部准备工作。可以开动物理端真实机床进行加工。对于工艺工程师来说,可以开动信息端虚拟机床进行下一步工艺验证。

三、工艺验证

VERICUT提供了多种工艺验证方法,目的就是在信息端完成工艺的纠错、验证,确保工艺在物理端真实机床执行时,能够平稳顺畅准确无误。

1.程序语法错误验证

VERICUT可以发现程序语法错误,如图1所示。通过VERICUT数控程序预览发现OP10-5 21行语法错误。并在日志器中列出具体语法错误内容。,正确的表达形式应为X[[100.0-2.0]/2]。

2.加工干涉验证

在运行VERICUT虚拟加工程序过程中,VERICUT会详细记录每一个干涉碰撞,图15详细说明了VERICUT是如何帮助工艺工程师分析判断干涉碰撞的。这是VERICUT与CAM软件的一个最大不同点。不是要替代CAM,而是对CAM的协同支持。

3.加工结果验证

即便是1和2的验证都没有问题,也不能说明工艺没有问题,第三个验证就是验证加工程序是否有过切和残留。

图16显示的是进行过切比较,拿虚拟加工过的零件模型与设计的机加工模型进行比较。在比较公差是0.1的情况下,比较结果没有区别。图17是进行残留比较。

图14

图15

图16

图18是残留报告,初看之下,残留的地方很多,但仔细分析会发现,很多残留是可以接受的,比如沿圆柱铣削的油槽,如果是基于过油的功能,就可以接受。再比如,对于两端的蓝色倒角,需再次对比程序,以确认程序无误。

图17

图18

过切和残留检查功能给工艺工程师提供了一个很好的检查程序的方法。对待过切和残留的检查报告,要具体问题具体分析,结合报告提供的信息,认真检查程序,修正错误程序,做到既不放过程序缺陷,也不生搬硬抄检查报告。

四、结语

至此,VERICUT的第二步工艺整合与验证完成。这一步体现了信息化和工业化深度融合的过程。使工艺工程师可以给车间机床操作工提供精准的支持。真正实现数字化工艺与数字化机床的“握手”,取代低效、落后的试切验证。

下一篇将介绍,VERICUT数字化工艺设计经验-输出数字化标准作业指导书。