超高压对熟制鸭肉理化性质的影响

李新++汪兰++吴文锦++鉏晓艳++耿胜荣++廖涛++熊光权

摘 要:以熟制鸭胸脯肉为研究对象,研究超高压压强、保压时间以及介质水温度对熟制鸭肉色泽、质构、硫代巴比妥酸(thiobarbituric acid,TBA)值的影响,探讨不同超高压工艺条件下熟制鸭肉品质的变化规律。结果表明:随着压强、保压时间增加,L*升高,a*降低,b*变化不明显,另外L*、a*、b*与介质水温无显著相关性;压强、保压时间、介质水温升高有利于提高鸭肉硬度、黏性与咀嚼性,对鸭肉弹性影响不显著;超高压压强400 MPa、水温40 ℃以上会加速鸭肉脂肪氧化,使TBA值显著增加。

关键词:熟制鸭肉;超高压;理化性质

Influence of Ultra-High Pressure Processing on Physicochemical Properties of Cooked Duck Meat

LI Xin, WANG Lan, WU Wenjin, ZU Xiaoyan, GENG Shengrong, LIAO Tao, XIONG Guangquan*

(Hubei Innovation Center of Agricultural Science and Technology, Institute of Agro-Products Processing and Nuclear-Agricultural Technology, Hubei Academy of Agricultural Sciences, Wuhan 430064, China)

Abstract: The influence of ultra-high pressure (UHP) processing on physicochemical properties (color, texture and thiobarbituric acid (TBA) value) of cooked duck meat was studied under varying conditions of pressure level, holding time, and water temperature. Results showed that L* value increased, while a* value decreased with increasing either pressure and holding time; however, b* value had no obvious change. In addition, it was observed that the color did not change with water temperature. Increasing pressure, holding time and water temperature resulted in increased hardness, viscosity and chewiness of cooked duck meat, but did not significantly affect elasticity. Higher pressure (> 400 MPa) and water temperature (> 40 ℃) accelerated lipid oxidation, resulting in significantly increased TBA value.

Key words: cooked duck meat; ultra-high pressure (UHP); physicochemical properties

DOI:10.15922/j.cnki.rlyj.2016.09.003

中图分类号:TS251.6 文献标志码:A 文章编号:1001-8123(2016)09-0013-04

引文格式:

李新, 汪兰, 吴文锦, 等. 超高压对熟制鸭肉理化性质的影响[J]. 肉类研究, 2016, 30(9): 13-16. DOI:10.15922/j.cnki.rlyj.2016.09.003. http://rlyj.cbpt.cnki.net

LI Xin, WANG Lan, WU Wenjin, et al. Influence of ultra-high pressure processing on physicochemical properties of cooked duck meat[J]. Meat Research, 2016, 30(9): 13-16. (in Chinese with English abstract) DOI:10.15922/j.cnki.rlyj.2016.09.003. http://rlyj.cbpt.cnki.net

食品超高压技术(ultra-high pressure processing,UHP)也称高静压处理,又称超高压杀菌技术。超高压灭菌的基本原理是压力对各种微生物的致死作用,主要是通过破坏微生物细胞膜、抑制酶的活性和影响DNA等遗传物质的复制来实现的。影响超高压灭菌效果的因素主要有:压力、加压时间、施压方式、加压温度、水分活度、pH值等[1-2]。超高压杀菌实现了食品在常温或较低温度杀菌,可以延长食品的货架期及确保食品的原有风味、色泽和营养价值[3-4]。

我国是世界水禽第一生产大国,肉鸭产量占禽肉总产量的20%以上,具有地域特色的传统鸭肉制品有酱卤鸭、盐水鸭与烤鸭等,深受广大消费者喜爱。然而鸭肉熟食产品蛋白质、脂肪含量较高,容易腐败变质,在贮藏过程中必须通过杀菌工艺杀灭鸭肉中微生物以及耐热芽孢杆菌以延长产品货架期。目前普遍采用热杀菌延长鸭肉产品货架期,然而高温会破坏鸭肉原有的风味、质构和营养成分等,导致产品风味丧失,没有咀嚼性,从而降低其商业价值。超高压处理具有杀菌均匀、高效、低能耗和不破坏食品天然风味和营养价值等优点,应用前景十分广阔[5-6]。为此,本研究采用超高压设备处理鸭肉,研究超高压工艺条件(压强、保压时间、介质水温)对熟制鸭肉理化性质的影响,为熟制鸭肉超高压杀菌商业化应用提供技术支撑。

1 材料与方法

1.1 材料与试剂

冷冻鸭胸肉 湖北鸿翔农业发展有限公司。

盐酸、冰醋酸、硫代巴比妥酸等为分析纯 国药集团化学试剂有限公司;食盐为食品级 武汉市盐业公司。

1.2 仪器与设备

HPP.L2-600/2超高压设备 天津市华泰森淼生物工程技术有限公司;CR-400色差仪 柯尼卡美能达(中国)投资有限公司;TA-XTPlus食品物性测试仪 英国Stable Micro System公司;SPX-150BSH-Ⅱ生化培养箱 上海新苗医疗器械;XMTD-8222电热恒温鼓风干燥箱 上海精宏实验设备有限公司;PL602-L电子天平 梅特勒-托利多仪器(上海)有限公司。

1.3 方法

1.3.1 实验设计

鸭胸脯肉→预处理→熟制→真空包装→超高压灭菌(因素:压力、时间、温度)→理化品质分析

预处理、熟制:将鸭胸脯肉用流水解冻,取出置入质量分数10%的盐水中加热煮制30 min,取出沥干吹冷风摊凉,真空包装后置于冷藏(0~4 ℃)待用(每次实验前制备样品,现制现用,全程保证低温环境)。

品质分析步骤:设定超高压压强分别为100、200、300、400、500、600 MPa,保压时间15 min,水温25 ℃;设定保压时间分别为10、20、30、40、50、60 min,超高压压强400 MPa,水温在25 ℃;介质水温分别为4、20、40、60 ℃,超高压压强400 MPa,保压时间为15 min;鸭肉超高压处理后,分析鸭肉色泽、质构指标与硫代巴比妥酸(thiobarbituric acid,TBA)值。

1.3.2 色泽指标测定

经超高压处理后鸭肉样品,分割成规则块状,色差仪测量鸭肉表面色泽,记录亮度值(L*)、红度值(a*)、黄度值(b*)。同一份样品测量3 次取平均值,色差仪测量前用白板进行校准。

1.3.3 质构指标测定

沿着平行纤维的方向取2 cm厚的鸭肉,用TA-XT Plus质构仪进行测定,以二次压缩模式进行质构分析,每个样品平行测定5 次,结果取平均值。选取硬度、弹性、黏聚性与咀嚼性作为分析指标,测定的参数设置:TPA模式,探头型号P/0.5,压缩比例为75%,测试前速率2.0 mm/s,测试速率l.0 mm/s,测试后速率1.0mm/s,引发力5 g,间隔时间2 s。

1.3.4 TBA值检测

取10 g绞碎的超高压处理熟制肉脂肪于凯氏蒸馏瓶中,加入20 mL蒸馏水搅拌混合均匀,再加入2 mL盐酸溶液及2 mL液体石蜡,采用水蒸气蒸馏,收集50 mL蒸馏液。取5 mL蒸馏液与5 mLTBA醋酸溶液(0.288 3 g TBA溶解于100 mL 90%冰醋酸)于25 mL比色管中充分混合,100 ℃水浴加热35 min后冷却10 min,在535 nm波长处测吸光度A。以蒸馏水取代蒸馏液为空白样。结果按下式计算:

X=A×7.8

式中:X为待测样品的TBA含量/(mg/100 g);A为待测样品吸光度。

1.4 数据处理

每组数据求得平均值与标准差,并采用SAS分析软件检验组间差异显著性(P<0.05)。

2 结果与分析

2.1 超高压处理压强、时间与水温对熟制鸭肉色度的影响

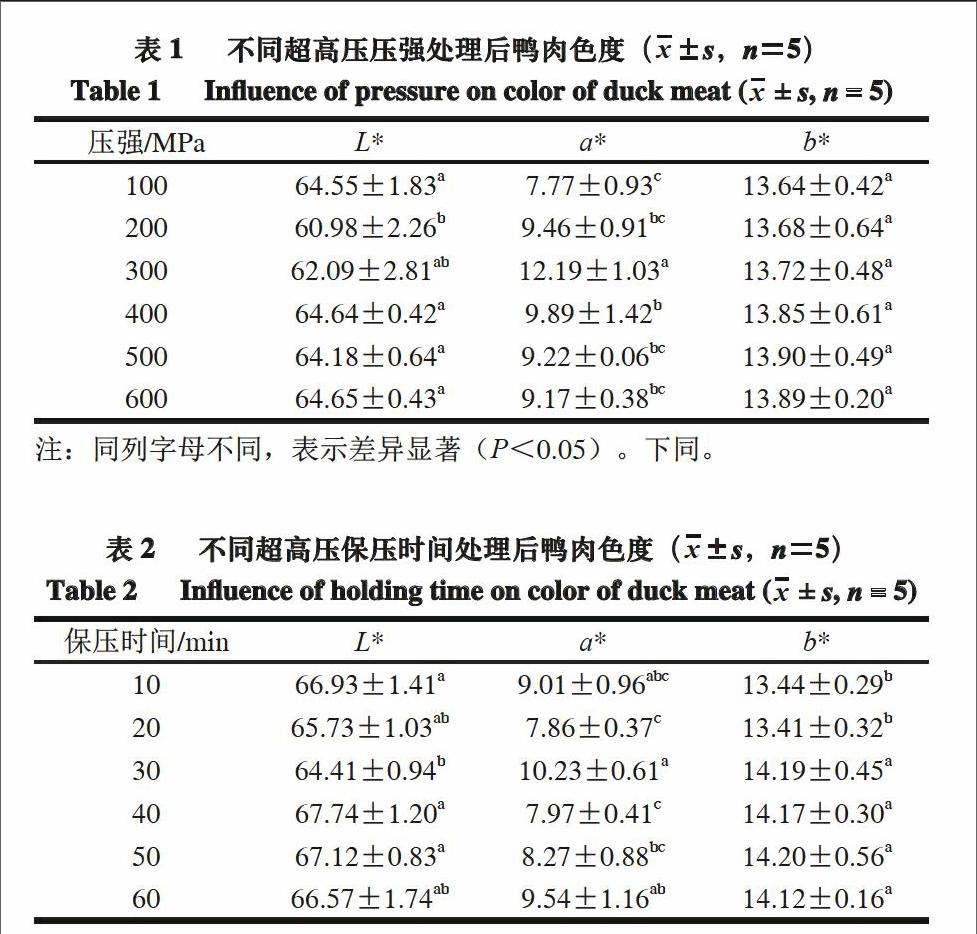

由表1可知,鸭肉L*在100、400、500、600 MPa一致,而在200、300 MPa处理后亮度轻微下降,a*在100、200 MPa变化不明显,300 MPa增加(P<0.05),压强400 MPa后降低(P>0.05),而b*差异不显著(P>0.05)。

由表2可知,鸭肉L*在保压10、20 min差异不大,30 min时降低,40 min时上升,40 min后差异不显著

(P>0.05),a*在10~60 min变化不显著(P>0.05),b*在10、20 min时一致,30 min时增加(P<0.05),30~60 min变化不显著(P>0.05)。

由表3可知,熟制鸭肉L*、a*与b*对介质水温差异均不显著(P>0.05)。因此,超高压处理熟制鸭肉,在压强300 MPa、保压时间30 min时对保持鸭肉色泽有较好的效果。

肉色是肉制品一项重要的评价指标,是肌肉生理学、生物化学及微生物学变化的外部表现,肉色不同直接反应了肌肉中红纤维和白纤维含量差异[7-8]。肉色L*增加,这与白肌纤维的变化有密切关系,可能由于高压强使肌红蛋白中珠蛋白发生变性或与亚铁红素被取代所致;a*降低,由于红肌纤维中的亚铁肌红蛋白氧化变成高铁肌红蛋白[9-12]。

2.2 超高压处理压强、时间与水温对熟制鸭肉质构特性的影响

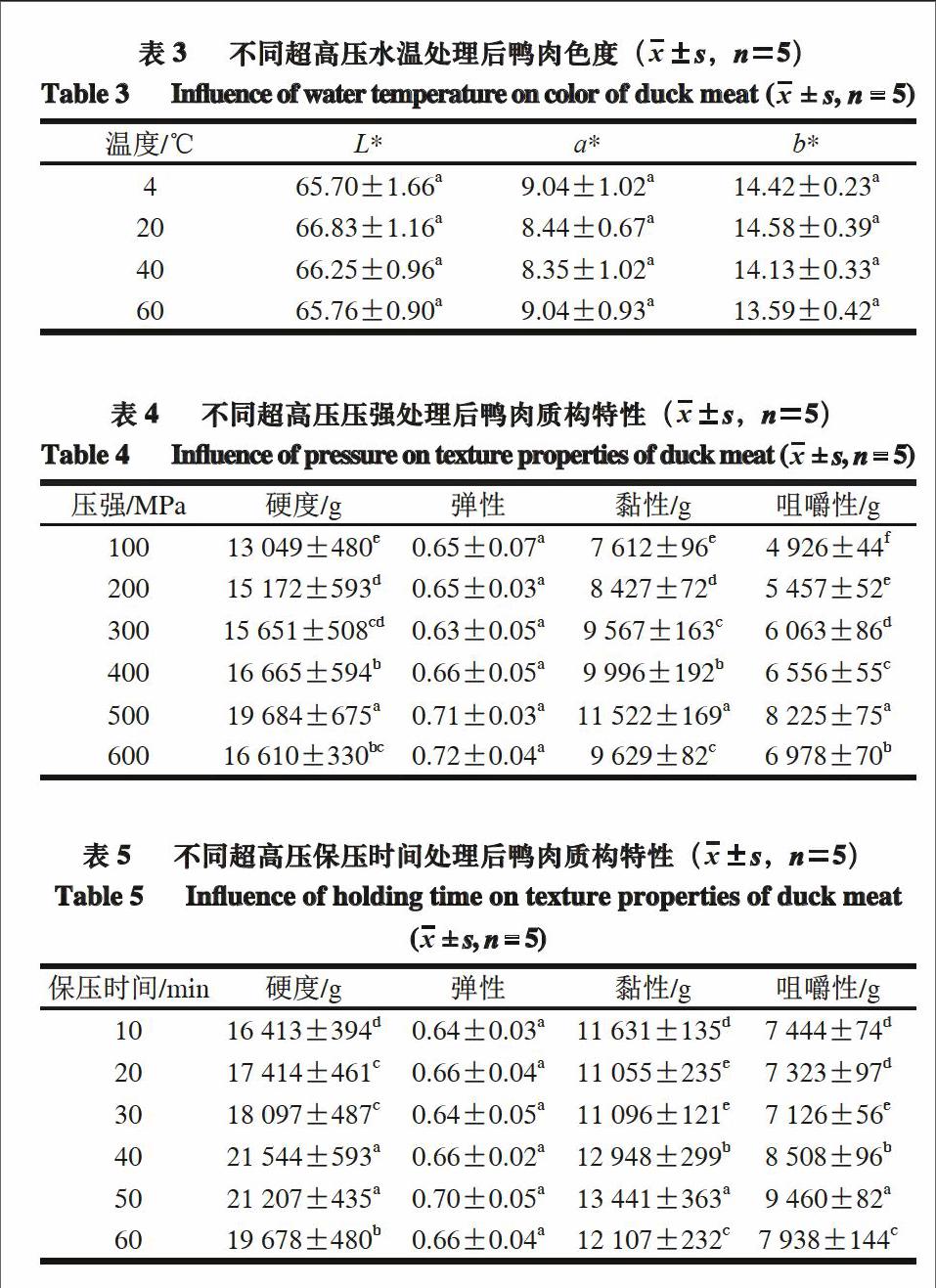

由表4可知,鸭肉硬度、黏性与咀嚼性随压强(100~500 MPa)升高而增加,但在压强600 MPa时有所降低(P<0.05),而鸭肉弹性不随压力的变化而改变。

由表5可知,在10~50min范围内,随着保压时间延长,鸭肉硬度增大,保压时间达到60 min时,鸭肉硬度开始降低(P<0.05),保压时间对鸭肉弹性没有显著影响(P>0.05)。保压时间10~30 min,鸭肉黏性与咀嚼性下降(P<0.05),40~50 min期间,黏性与咀嚼性增加

(P<0.05),而60 min时,黏性与咀嚼性降低(P<0.05)。

由表6可知,随着超高压介质水温升高(4~40 ℃),鸭肉硬度、黏性与咀嚼性增加(P<0.05),而在水温60 ℃时降低(P<0.05),鸭肉弹性在不同水温条件下均保持恒定(P>0.05)。肌纤维是肉的基本结构原件,肌纤维的直径和密度决定了肌肉组织的微观结构差异和宏观质构特征。研究表明,超高压会影响肉的肌纤维特性,使肌纤维之间的空隙减少,肌内膜逐渐消失,整体结构趋于紧密,使肉的硬度与咀嚼性增加[13-14]。另外,一定的压力会促使肉中蛋白凝胶化,从而提高肉的咀嚼性与黏性[15-19]。肉经超高压处理后,硬度会增大,这与肌纤维直径随压力升高而增加有关[20-23]。

2.3 超高压处理压强、时间与水温对熟制鸭肉TBA值的影响

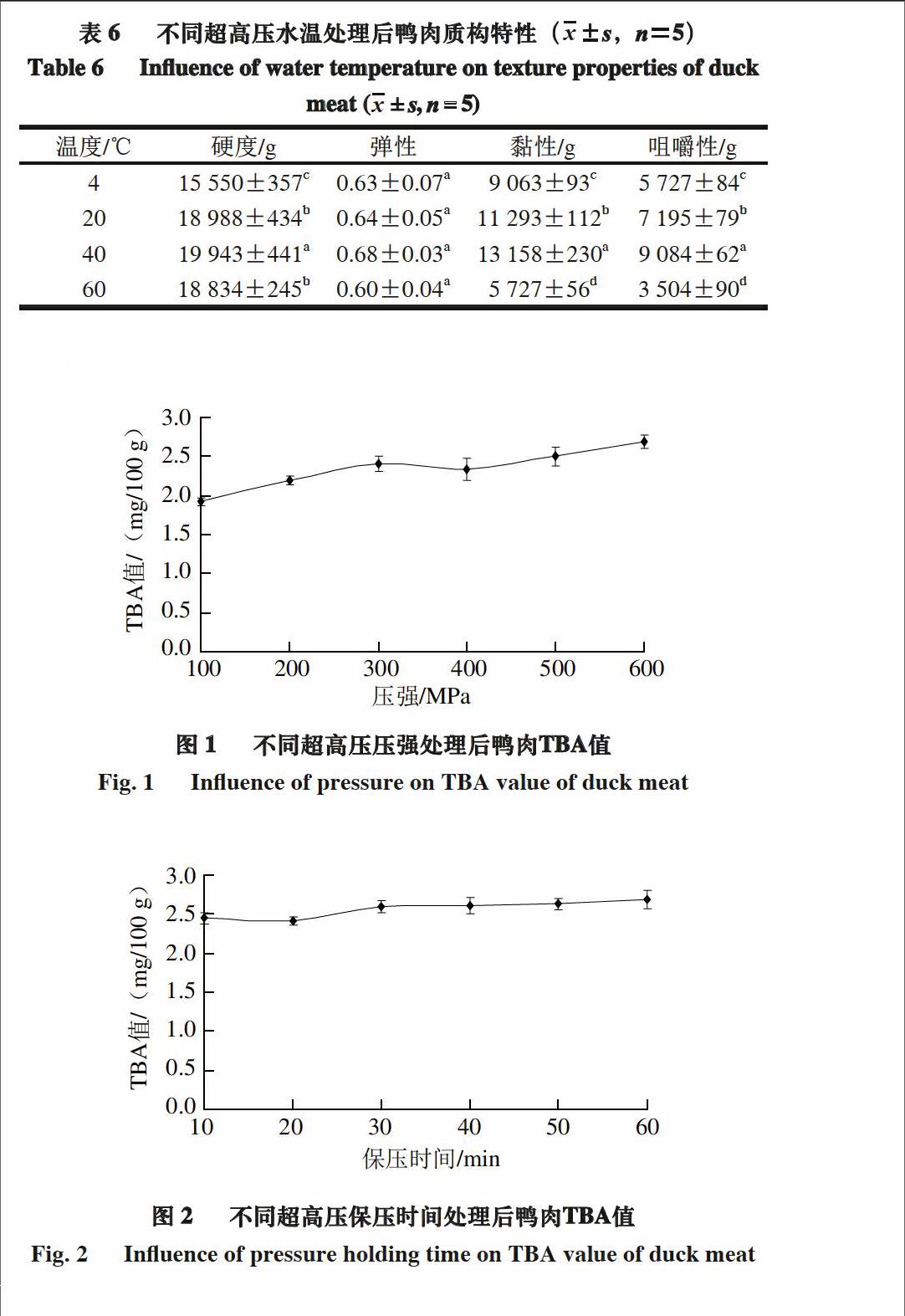

由图1~2可知,鸭肉TBA值随压力上升而缓慢增加,超高压保压时间对鸭肉TBA值影响不显著。由图3可知,水温4~40 ℃时,鸭肉TBA值变化不明显,而水温40~60 ℃时,鸭肉TBA值显著增加。由此可以看出超高压压强、高介质水温会加速鸭肉脂肪氧化。这是由于高压处理使肌红蛋白和氧合肌红蛋白变性,释放出金属离子,能够促进脂肪氧化[24-26]。另外高压处理会破坏细胞,也会引起自由基反应,加速脂肪氧化[27-29]。脂肪氧化会破坏肉品风味和营养,对鸭肉商品价值产生不利影响。

3 结 论

熟制鸭肉经超高压杀菌处理后,随着压强、保压时间增加,L*升高,a*降低,b*变化不明显,另外L*、a*、b*值与介质水温没有显著的相关性。鸭肉硬度、黏性与咀嚼性随压强(100~500 MPa)、保压时间(10~50 min)、介质水温(4~40 ℃)的升高而增加,而在压强600 MPa、保压时间60 min和介质水温60 ℃时有所降低,超高压处理条件对鸭肉弹性无显著影响;压力(100~600 MPa)以及介质水温的上升(40~60 ℃)会加速鸭肉脂肪氧化,表现为TBA值增加,而保压时间对TBA值没有显著影响。

参考文献:

[1] 杨慧娟, 邹玉峰, 徐幸莲, 等. 超高压对肉及肉制品组织结构和主要化学组成分影响的研究进展[J]. 肉类研究, 2013, 27(6): 33-38.

[2] 杨君娜, 王辉, 刘伟, 等. 响应面法优化超高压牛肉保鲜工艺[J]. 肉类研究, 2013, 27(11): 24-29.

[3] CAMPUS M. High pressure processing of meat, meat products and seafood[J]. Food Engineering, 2010, 2(1): 216-225. DOI:10.1007/s12393-010-9028-y.

[4] SEVENICH R, BARK F, CREWS C, et al. Effect of high pressure thermal sterilization on the formation of food processing contaminants[J]. Innovative Food Science and Emerging Technologies, 2013, 20(4): 42-45. DOI:10.1016/j.ifset.2013.07.006.

[5] 王洋, 高洋, 戴瑞彤, 等. 超高压处理对法兰克福香肠理化及感官品质的影响[J]. 肉类研究, 2012, 26(8): 1-5.

[6] 张秋勤, 徐幸莲, 胡萍, 等. 超高压处理对肉及肉制品的影响[J]. 食品工业科技, 2008, 29(12): 267-270.

[7] 马汉军, 王霞, 周光宏, 等. 高压和热结合处理对牛肉蛋白质变性和脂肪氧化的影响[J]. 食品工业科技, 2004, 25(10): 63-68.

[8] FERRINI G J, COMAPOSADA J, AMAU P G. Colour modification in a cured meat model dried by quick dry-slice process? and high pressure processed as a function of NaCl, KCl, K-lactate and watercontents[J]. Innovative Food Science and Emerging Technology, 2012, 13(2): 69-74. DOI:10.1016/j.ifset.2011.09.005.

[9] WILLEMS O W, MILLER S P, WOOD B J. Aspects of selection for feed efficiency in meat producing poultry[J]. Worlds Poultry Science Journal, 2013, 69(1): 77-87.

[10] 王志江, 郭善广, 蒋爱民, 等. 超高压处理对熟制鸡肉品质的影响[J]. 食品科学, 2008, 29(9): 78-82.

[11] 靳烨, 南庆贤. 高压处理对牛肉感官特性与食用品质的影响[J]. 农业工程学报, 2004, 20(5): 196-199.

[12] 廖彩虎, 芮汉明, 张立彦, 等. 超高压解冻对不同方式冻结的鸡肉品质的影响[J]. 农业工程学报, 2010, 26(2): 331-337.

[13] KIM H W, CHOI Y S, CHOI J H, et al. Tenderization effect of soy sauce on beef M. biceps femoris[J]. Food Chemistry, 2013, 139(1/4): 597-603. DOI:10.1016/j.foodchem.2013.01.050.

[14] 殷俊, 梅灿辉, 陈斌, 等. 肉丸品质的质构与感官分析[J]. 现代食品科技, 2011, 27(1): 50-55.

[15] 陆红佳, 郑龙辉. 超高压技术在肉品加工中的应用[J]. 肉类研究, 2010, 24(11): 24-28.

[16] 才卫川, 张坤生, 任云霞. TG酶协同超高压处理对鸡肉糜制品品质的影响[J]. 食品科学, 2014, 35(18): 22-27.

[17] 段虎, 王神娟, 马汉军. 超高压处理对肉及肉制品食用品质的影响[J]. 食品与机械, 2011, 27(1): 151-154.

[18] MA H, LEDWARD D A. High pressure processing of fresh meat: is it worth it?[J]. Meat Science, 2013, 95(4): 897-903. DOI:10.1016/j.meatsci.2013.03.025.

[19] HARPER B A, BARBUT S, LIM L T, et al. Microstructural and textural investigation of various manufactured collagen sausage casings[J]. Food Research International, 2012, 49(1): 494-500. DOI:10.1016/j.foodres.2012.07.043.

[20] TEDFORD L A, KELLY S M, PRICE N C, et al. Combinated effects of thermal and pressure processing on food protein structure[J]. Food and Bioproducts Processing, 1998, 76(28): 80-86.

[21] BRIVIBA K, GR?F V, WALZ E, et al. Ultra high pressure homogenization of almond milk: physico-chemical and physiological effects[J]. Food Chemistry, 2016, 192: 82-89. DOI:10.1016/j.foodchem.2015.06.063.

[22] MUHAMMAD A K, SHER A, MUHAMMAD A, et al. Improved duck meat quality by application of high pressure and heat: a study of water mobility and compartmentalization, protein denaturation and textural properties[J]. Food Research International, 2014, 62: 926-933.

[23] 马汉军, 潘润淑, 周光宏. 不同温度下高压处理牛肉TBARS值的变化及抗氧化剂和螯合剂的抑制作用[J]. 食品科技, 2006(9): 126-130.

[24] CHAN T Y, OMANA D A, BETTI M. Application of high pressure processing to improve the functional properties of pale, soft and exudative(PSE)-like turkey meat[J]. Innovative Food Science and Emerging Technology, 2011, 12(3): 216-225.

[25] LARREA-WACHTENDORFF D, TABILO-MUNIZAGA G, MORENO-OSORIO L, et al. Protein changes caused by high hydrostatic pressure (HHP): a study using differential scanning calorimetry (DSC) and fourier transform infrared (FTIR) spectroscopy[J]. Food Engineering Reviews, 2015, 7(2): 222-230.

[26] 郭向莹, 李伟群, 孙仪, 等. 超高压处理对低温鸡肉早餐肠在冷藏期间脂肪氧化的影响[J]. 食品科学, 2013, 34(16): 316-320.

[27] ALVES A B, BRAGAGNOLO N, da SILVA M G, et al. Antioxidant protection of high-pressure processed minced chicken meat by industrial tomato products[J]. Food and Bioproducts Processing, 2012, 90(3): 499-505.

[28] BOLUMAR T, ANDERSEN M L, ORLIEN V. Antioxidant active packaging for chicken meat processed by high pressure treatment[J]. Food Chemistry, 129(4): 1406-1412.

[29] BOLUMAR T, LAPE?A D, SKIBSTED L H, et al. Rosemary and oxygen scavenger in active packaging for prevention of high-pressure induced lipid oxidation in pork patties[J]. Food Packaging and Shelf Life, 2016, 7: 26-33.