香蕉片热泵干燥特性及数学模型研究

盛金凤,李丽,孙健,*,李昌宝,何雪梅,郑凤锦,廖芬,卫萍,李杰民,刘国明,零东宁

(1.广西农业科学院农产品加工研究所,广西南宁530007;2.广西作物遗传改良重点开放实验室,广西南宁530007)

香蕉片热泵干燥特性及数学模型研究

盛金凤1,2,李丽1,孙健1,*,李昌宝1,何雪梅1,郑凤锦1,廖芬1,卫萍1,李杰民1,刘国明1,零东宁1

(1.广西农业科学院农产品加工研究所,广西南宁530007;2.广西作物遗传改良重点开放实验室,广西南宁530007)

以新鲜香蕉片为原料,考察干燥温度、切片厚度、风速3个因素对香蕉片热泵干燥特性的影响,确定了香蕉片热泵干燥的干燥特性曲线和干燥速率曲线,结果表明干燥温度越高、切片厚度越薄、风速越大,香蕉片的干燥速率越高,干燥时间越短;但干燥温度和切片厚度对香蕉片热泵干燥的速率有较大影响,而风速对干燥速率的影响较小。采用SPSS17.0软件对试验数据进行分析拟合,得出香蕉片热泵干燥符合Page模型。模型拟合效果很好,经试验数据验证,模型预测值与试验值较吻合,Page模型能正确反应香蕉片干燥规律,该模型可以用以描述热泵干燥香蕉片的变化过程。

香蕉片;热泵干燥;特性;模型

香蕉为芭蕉科(Musaceae)芭蕉属(Musa)植物,是热带和亚热带四大果品之一。2012年,我国香蕉产量达1 155.8万t,居世界第三位[1]。香蕉质地柔软,气味清甜爽口,柔软滑腻,营养价值高。具有清热解毒、利尿、消肿、通便、降压等功效。目前我国香蕉加工能力仅为10%左右,而发达国家加工比例通常达到60%以上;且香蕉不易贮藏,易变质,采后损失严重[2]。干制品加工难度低、水分活度低、耐储藏,是香蕉重要的加工方式。热泵干燥是通过特制干燥系统从低温热源吸取热量,在较高温度下作为有用热能进行干燥的一种干燥方法;热泵干燥技术通过在干燥设备中引入冷凝除湿装置,实现干燥目的的同时利用了回收的热空气的能量,提高了能量利用率,是一种高效节能而又切实可行的新的干燥方法。而且利用热泵干燥后的农产品相比传统干燥方式,其色泽气味等物质特性保存的效果更好[3-4]。目前热泵干燥广泛应用于木材、纺织、制药和农产品加工等行业[5-6]。近年来,国内外对苹果、荔枝、西红柿、山药等果蔬的热泵干燥工艺进行了研究[7-11]。但对香蕉片的热泵干燥研究较少且不够深入[12]。本文研究香蕉片在热泵干燥过程中,不同厚度、不同温度和风速3个方面对香蕉片热泵薄层干燥过程的影响,建立与温度相关的干燥模型,并将结果与试验值进行拟合验证,以期得到能够较好描述香蕉片热泵干燥过程中水分比变化规律的数学模型,为香蕉片热泵干燥规模化生产和过程控制提供理论参考。

1 材料与方法

1.1试验材料

香蕉果实:成熟度为8成,2015年9月购于南宁市五里亭水果批发市场。选择无病虫害,无机械损伤,采收后2 d的新鲜香蕉作为原料。

1.2试验仪器及设备

热泵干燥烘房:自制(自制单位:广西机电职业技术学院,广西壮族自治区农业科学院农产品加工研究所;专利号ZL 201320617683.6,外形尺寸/3.35 m× 1.8 m×1.8 m,载入量/400 kg~600 kg,工作温度/5℃~90℃);BS223S型电子天平:北京赛多利有限公司制造;101-2AB型热风干燥箱:天津市泰斯特仪器有限公司。

1.3方法

新鲜香蕉经剥皮、切片、护色后,称取800 g单层平铺于干燥托盘上,放入热泵干燥房内,设定温度、风速;研究温度、风度、切片厚度对香蕉片热泵干燥特性的影响。

1.4测定指标及方法

1.4.1初始含水量计算

将10 g样品放入105℃干燥箱进行干燥,使其接近绝干状态,称重,按式(1)计算初始含水量M0:

式中:m0为干燥初物料的质量,g;md为物料干物质的质量,g。

1.4.2干基湿含量的测定

进行干燥试验时,样品平铺均匀放置,每隔0.5 h称重,并计算干基含水率。香蕉片的干基含水率计算公式为:

式中:Mt为t时刻的干基湿含量;mt为干燥至t时刻香蕉片的质量,kg;md为香蕉片干重,kg。试验结果为3次平行测定的平均值。

1.4.3水分比的测定

MR用于表示一定干燥条件下物料还有多少水分未被干燥除去,可以用来反应物料干燥速率的快慢,计算公式为:

式中:mt为干燥t时刻香蕉片的重量,kg;md为香蕉片干重,kg;m0为香蕉片干燥初始时刻重量,kg。

1.4.4干燥速率

干燥速率为单位时间内每单位面积湿物料汽化的水分质量,通常用Nd表示。

式中:Nd为干燥速率,g/(g·h);Md,i+1和Md,i分别为ti+1时刻和ti时刻干基湿含量。

1.5数据处理

试验数据用SPSS17.0软件处理。

2 结果与分析

2.1香蕉片热泵干燥特性

2.1.1温度对香蕉片热泵干燥特性的影响

干燥曲线常用于描述物料的平均湿度随干燥时间的变化趋势。香蕉片在热泵干燥过程中,随着水分蒸发,香蕉片的质量逐渐减小,香蕉片的含水率也随之降低,因而研究香蕉片含水率变化比研究香蕉片的质量的变化更具有意义。

图1为香蕉片在50、60℃条件下热泵干燥曲线,其中香蕉片厚度3 mm,风速设定2.5 m/s。香蕉片在不同的温度下,表面水分蒸发和内部水分扩散的速率不同,理论上来说,温度越高,物料表面水分蒸发及内部水分扩散的速度都会越快。

图1 不同温度条件下香蕉片热泵干燥曲线Fig.1Heat pump drying curves of banana chips at different temperatures

从图1中可知,2条干燥曲线光滑,呈逐渐下降趋势,干燥1 h后,50℃干燥曲线一直高于60℃干燥曲线;60℃干燥曲线干燥前期的曲线较陡,曲线下降相同高度经历的时间较短,说明60℃条件下香蕉片的含水率比50℃条件下降低的快。这是由于温度升高不仅加速了香蕉片表面的水分蒸发速度,而且降低了干燥房中干燥介质的相对湿度,从而使香蕉片表层水分向干燥气体的扩散动力增加,进而缩短物料的干燥时间。

图2为50、60℃条件下香蕉片热泵干燥速率曲线。

图2 不同温度条件下香蕉片热泵干燥速率曲线Fig.2Heat pump drying rate curves of banana chips at different temperatures

由图2可知,干燥初期2条曲线均表现出明显的增速过程,然后急速下降。干燥2.5 h内,60℃与50℃条件下干燥速率差别明显;其后两者干燥速率比较接近,干燥4.5 h后,60℃与50℃条件下香蕉片干燥速率都在0.1 kg/(kg·h),且有一段恒速干燥过程。两条曲线均存在明显的降速干燥阶段转折点,但转折点处2个温度条件下的香蕉片水分含量并不同。干燥速率随着香蕉片水分的降低而逐渐下降,这是由于香蕉片的含水率越少,水分从内部迁移到香蕉片表面的速率以及从表面蒸发到周围空气介质中的速率就越来越低,从而导致干燥变慢。

图3为风速1.0、2.5 m/s,厚度3 mm的香蕉片,60℃条件下热泵干燥曲线。

图3 不同风速条件下香蕉片热泵干燥曲线Fig.3Heat pump drying curves of banana chips under different air speeds

由图3可见,香蕉片在不同风速下的干燥曲线线形相似,整个干燥过程中,风速2.5 m/s干燥曲线略低于1.0 m/s;说明风速高一定程度加快了香蕉片水分蒸发,但从图可知增加不明显,风速对香蕉片干燥曲线的影响远远低于温度对香蕉片干燥曲线的影响。在物料干燥过程中,适当的施加风速可以改变物料的干燥速率,但是风速在干燥过程中所起的作用主要是带走物料表面水蒸气,从而导致表面含水率与内部含水率存在一定的压差,在压差作用力下内部水分向物料表面迁移,但以压差作为推动力加快干燥的进行,对内部水分扩散的影响较小。所以,热泵干燥过程中,提高风速有利于提高物料表面的气体扩散速率,但风速对干燥速率的影响较小。同时香蕉中富含果胶和糖类,两类亲水性物质也增加了香蕉内部水分向表面迁移的难度[13]。

图4为2种风速条件下香蕉片热泵干燥速率曲线。

图4 不同风速条件下香蕉干燥速率曲线Fig.4Drying rate curves of banana chips under different air velocities

在香蕉片的干燥初期,2.5 m/s风速条件下干燥速率大于1.0 m/s香蕉片热泵干燥速率,但2 h后,干燥速率比较接近。说明风速在干燥初期香蕉片干燥速率影响稍大,后期不明显。

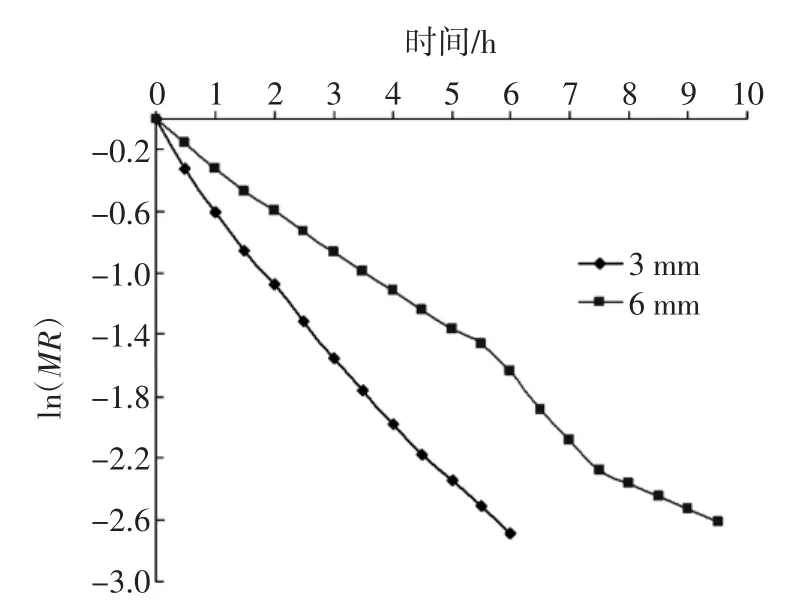

图5为厚度3、6 mm的香蕉片,风速2.5 m/s,60℃条件下热泵干燥曲线。

图5 不同厚度条件下香蕉片干燥曲线Fig.5Heat pump drying curves of banana chips under different thickness

从图5可见,干燥曲线随香蕉片的厚度不同而呈现明显的变化,3 mm厚的香蕉片水分比远远快于6 mm香蕉片的降低速度,3 mm香蕉片干燥3 h的水分比与6 mm干燥5.5 h的水分比相近。在一定的温度、风速条件下,香蕉片越厚,相同面积干燥盘容纳的香蕉质量越大,香蕉片水分含量越多,将香蕉片干燥到同一含水量所要蒸发的水分越多,干燥需要的时间越长。香蕉片越薄,内部水分迁移的距离就越短,比表面积越大,与空气接触面积较大,物料温度升高较快;相反,香蕉片厚度越大,与干燥空气接触的相对表面积越小,升温变慢,内部传热传质阻力越大,热质传递受阻,导致干燥速率越慢。

图6为厚度3、6 mm的香蕉片,风速2.5 m/s,60℃条件下热泵干燥速率曲线。

图6 不同厚度条件下香蕉干燥速率曲线Fig.6Drying rate curves of banana chips under different thickness

从图6可见,干燥2.5 h内,3 mm厚度香蕉片干燥速率大于6 mm厚度的干燥速率,2.5 h后6 mm香蕉片干燥速率大于3 mm香蕉片,表明3 mm香蕉片后期随着水分含量的降低,水分内部传质阻力增大,干燥速率低于6 mm香蕉片。

2.2干燥模型的建立

2.2.1干燥模型的确定

物料干燥是一个复杂的非稳态的热量质量传递过程。国内外众多学者通过对不同物料开展长期试验和数据分析,总结出多个理论、半理论和经验模型用于描述干燥过程中物料水分比随时间的变化规律。其中Lewis(Newton)模型、Page模型和Henderson and Pabis模型是农产品干燥方面主要的经验、半经验数学模型。即:

Lewis(Newton)模型-ln(MR)=kt

Page模型ln[-ln(MR)]=lnk+nlnt

Henderson and Pabis模型-ln(MR)=-lna+kt

其中:t为干燥持续时间;k为干燥速率常数,a为待定速率系数,n为幂指数,都是与物料干燥有关的待定参数。

为确定香蕉片热泵干燥的数学模型,将实验数据进行整理分析,计算不同干燥温度、切片厚度和风速条件下每个时刻的MR、ln(MR)、ln[-ln(MR)]值,并绘制ln(MR)-t曲线图(图7、图8和图9)和ln[-ln(MR)]-lnt曲线图(图10、图11和图12)。

图7 不同温度下ln(MR)-t曲线Fig.7Curves of ln(MR)-t at different temperatures

图8 不同风速下ln(MR)-t曲线Fig.8Curves of ln(MR)-t at different air speed

图9 不同厚度下ln(MR)-t曲线Fig.9Curves of ln(MR)-t at different chip thickness

表1为3个因素条件下香蕉片热泵干燥回归方程和R2。从表中可知,香蕉片干燥试验数据在ln(MR)-t坐标系内R2在0.972 9~0.994 4之间变化,而ln[-ln(MR)]-lnt坐标系内R2变化范围在0.988 0~0.999 4之间。由此可得,试验数据在ln[-ln(MR)]-lnt坐标系内

图10 不同温度ln[-ln(MR)]-lnt曲线Fig.10Curves of ln[-ln(MR)]-lnt at different temperatures

图11 不同风速ln[-ln(MR)]-lnt曲线Fig.11Curves of ln[-ln(MR)]-lnt at different air speed

图12 不同切片厚度ln[-ln(MR)]-lnt曲线Fig.12Curves of ln[-ln(MR)]-lnt at different chip thickness

表1 回归方程及相关系数Table 1Regression equation and correlation coefficient

线性拟合精度更高,即Page方程更适宜描述本试验香蕉片热泵干燥过程。由图10~图12可以判断模型中系数k和n随温度(T,℃)、风速(V,m/s)及切片厚度(H,mm)变化而发生变化,即k和n是上述3个参数的函数。所以考虑T、V、H对k和n的影响,将k和n与T、V、H的函数关系表示成一次方程:

利用SPSS17.0统计软件进行处理,对试验数据拟合[11-12,14],可求得热泵干燥拟合方程的各待定系数,即:

由此得出香蕉片热泵干燥拟合方程:ln[-ln(MR)]= ln(-1.537 2+0.035 39T+0.158 0V-0.053 47H)+(1.887-0.017 28T-0.162 4V+0.056 73H)lnt

2.2.2模型验证

为检验回归模型与试验数据的拟合度,选取热泵干燥温度50℃、风速2.5 m/s、切片厚度3 mm的这组试验数据进行对比检验。由Page方程在上述条件下进行预测,预测值与实际值结果见图13。

图13 干燥数学模型检验曲线Fig.13Curves of the Page model

从图中可知,Page方程曲线与实验值拟合度高、重叠性好;任意时刻MR的预测值与实验值相对偏差(相对偏差=|试验值-预测值|/试验值)都在5%以内,表明Page方程能较好的反映香蕉片热泵干燥规律,具有预测作用。

3 结论

香蕉片在热泵干燥过程汇总,干燥温度和切片厚度对香蕉片的干燥速率有较大影响,而风速对香蕉片干燥速率影响较小。香蕉片的热泵干燥特性符合Page方程,通过SPSS17.0对试验数据进行处理,得到香蕉片热泵干燥的数学模型ln[-ln(MR)]=ln(-1.537 2+ 0.035 39T+0.158 0V-0.053 47H)+(1.887-0.0172 8T-0.162 4V+0.056 73H)lnt(MR为水分比;T为干燥温度(℃);V为物料干燥热风速率(m/s);H为切片厚度(mm);t为干燥时间(h)。模型拟合效果很好,经与试验数据验证,能正确反应香蕉片热泵干燥规律,可较好地预测香蕉片在热泵干燥过程水分比的变化过程。

[1]中国农业年鉴编辑委员会.中国农业年鉴[M].北京:中国农业出版社,2013:227

[2]赵国建,杨公明.香蕉的加工现状及发展对策[J].食品与机械,2005,21(2):81-82

[3]Soponronnarit S,Nathakaranakule A,Wetchacama S,et al.Fruit drying using heat pump[J].RERIC International Energy Journal,1998,20(1):39-53

[4]Chau K J,Chou S K,Ho J C,et al.Heat pump drying:recent developments and future trends[J].Drying Technology,2002,20(8):1579-1610

[5]Perera C O,Rahman M S.Heat pump dehumidifier drying of food[J]. Trends in Food Science&Technology,1997,8(3):75-79

[6]Hii C L,Lawa C L,Suannah S.Drying kinetics of the individual layer of cocoa beans during heat pump drying[J].Journal of Food Engineering,2012,108(2):276-282

[7]AKTAS M,CEYLAN I,YILMAZ S.Determination of drying characteristics of apples in a heat pump and solar dryer[J].Desalination,2009,239(13):266-275

[8]杨韦杰,唐道邦,徐玉娟,等.荔枝热泵干燥特性及干燥数学模型[J].食品科学,2013,34(11):104-108

[9]Chua K J,Chou S K,Yang W M.Advances in heat pump systems:A review[J].Applied Energy,2010,87(2):3611-3624

[10]QUEIROZ R,GABAS A L,TELIS V R N.Drying kinetics of tomato by using electric resistance and heat pump dryers[J].Drying Technology,2004,22(7):1603-1620

[11]李丽,孙健,盛金凤,等.山药热泵干燥特性及数学模型的研究[J].现代食品科技2014,30(10):212-217

[12]宋小勇.香蕉片热泵干燥过程动力学模型研究[J].干燥技术与设备,2012,10(5):9-19

[13]杨公明,王娟.程燕锋,等.香蕉粉的功能、加工现状及新技术[J].食品与生物技术学报,2007,26(5):121-127

[14]赵思明.食品科学与工程中的计算机应用[M].北京,化学工业出版社,2005:87-92

Drying Characteristics and Mathematical Modeling for Heat Pump Drying of Banana Chips

SHENG Jin-feng1,2,LI Li1,SUN Jian1,*,LI Chang-bao1,HE Xue-mei1,ZHENG Feng-jin1,LIAO Fen1,WEI Ping1,LI Jie-min1,LIU Guo-ming1,LING Dong-ning1

(1.Agro-food Science and Technology Research Institute,Guangxi Academy of Agricultural Sciences,Nanning 530007,Guangxi,China;2.Guangxi Crop Genetic Improvement Laboratory,Nanning 530007,Guangxi,China)

Heat pump drying curve and drying rate curve were obtained by analyzing effects of temperature,chip thickness and air speed on drying characteristics.The results showed that the drying speed was faster and the drying time of banana chips was shorter,under higher drying temperature,rapider air speed and smaller slice thickness,the drying rate was significantly affected by temperature and slice thickness,but less affected by air speed.The heat pump drying model for banana chips was in good agreement with the Page model after being processed the obtained experimental data by SPSS17.0 software.There was a good agreement between predicted value and experimental value,which showed that the Page model could describe and predict the moisture dynamics of banana chips during heat pump drying process.

banana chips;heat pump drying;characteristics;model

10.3969/j.issn.1005-6521.2016.20.022

国家农业部农业技术试验示范项目(农财发[2014]24号;农加科函[2015]26号);中央财政农业技术推广服务资金项目(桂财农函[2014]294号);广西农业重点科技计划项目(201527);广西自然科学基金(2014GXNSFAA118110);广西农业科学院科技发展基金(桂农科2014JQ04);广西农业科学院基本科研业务专项(桂农科2013YT02;桂农科2015YT86)

盛金凤(1987—),女(汉),助理研究员,硕士,研究方向:农产品加工技术。

孙健(1978—),男,研究员,博士,研究方向:农产品贮藏与加工。

2015-12-15