用Moldflow设计汽车后保险杠支架注塑模具*

黄力,许傲

(贵州电子信息职业技术学院机电工程系,贵州凯里 556000)

用Moldflow设计汽车后保险杠支架注塑模具*

黄力,许傲

(贵州电子信息职业技术学院机电工程系,贵州凯里 556000)

介绍了一种汽车后保险杠左右支架塑料件的模具设计,首先分析了汽车后保险杠左右支架的形状结构和成型工艺难点问题,而后运用Moldflow进行了浇注系统有效性验证分析;CAE分析结果中,针对性地分析了充填时间、压力、平均温度、熔接痕、气穴位置等与注塑生产难点问题直接相关的结果,并给出了最终的注塑机试模参数,为模具结构设计提供了精确的设计依据;最后着重阐述了基于UG-HB_Mould6.6外挂的模具整体结构设计。此设计方法综合运用模具CAD/CAE技术,将生产经验和有限元分析技术有机结合,将模具试模前的潜在技术难题集中在设计阶段解决,提高了模具的生产效率。

保险杠支架;模流分析;Moldflow;外挂;注塑模具

Moldflow在汽车大型注塑模具领域有着重要作用,随着汽车行业新车更新的速度加快,汽车模具企业通过辅助手段,在保证塑料件品质的前提下,降低模具的非合理性成本,提高塑料件的一次性试模成功率显得非常重要。汽车后保险杠左右支架是汽车尾部吸能防撞的一对左右对称的重要零件,其不但承担后保险杠的安装扣接功能和吸能避冲击保护功能,还是尾部其它功能塑料件的中间扣接联结件,塑料件结构复杂,实际模塑成型时塑料件缺陷问题也比较多[1-4],基于凭经验设计的传统注塑模具设计方法设计周期长、模具制造完成后验证性成本高,且难以保证质量。

笔者采用UG软件及其外挂HB:Mould6.6与模流分析软件Moldflow2015相结合,进行汽车后保险杠塑料件的模塑成型结构性分析以及模具结构设计。

1 塑料件结构及模塑工艺分析

1.1塑料件结构

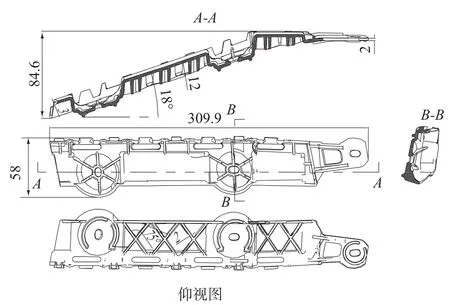

图1为汽车后保险杠支架结构图。尺寸为Ø309.9 mm×84.6 mm×58 mm,平 均 壁 厚2.8 mm,主体壁厚3 mm,筋位及延伸位平均2 mm。塑料件为左右对称件,一套包括2个镜像对称塑料件。塑料件主要结构特点是形状不规则,俯视图正面有两个尺寸分别为Ø50 mm×15 mm,Ø47 mm ×16 mm的圆凹,圆凹剖面壁厚尺寸变化大;前侧边锯齿状卡口特征多,背面仰视图侧交叉筋位多且较深,上述特征在塑料件注塑时,将影响料流的充填流动性;并且边沿高低不平锯齿状特征影响模腔的分型设计、后续加工及分型面的修配。

图1 塑料件结构图

1.2模塑工艺分析

图2为分型设计图。塑料件材料选用聚丙烯(PP)-T20,该塑料件不能出现缺料欠注、局部变脆、滞留斑及熔接裂纹等。由于塑料件众多的不规则结构特征,导致其实际注塑时料流截面变化大、流动拐角地方比较多及侧边尖小末端多,易导致料流跑动紊乱,特别是侧边尖末端特征Ⅰ、圆心散射状特征Ⅱ和Ⅲ、末端窄平台特征Ⅳ、交叉多向筋位特征Ⅴ,如图2a所示。因而塑料件成型的最大难点是注塑平衡性和充填饱满性,需借助CAE分析来验证和优化浇注系统的设计。考虑到塑料件为双件对称成套塑料件,如果浇口位置的选择采用中央进料的点浇口,则模具结构要选用三板模,其尺寸加大,流道废料增多,生产成本将直线上升。所以,该塑料件的模具结构布局设计采用一模两板侧边进浇口比较合适。另外,考虑到塑料件的特点,采用了热流道+冷流道+潜伏式浇口浇注方式[5-6],如图2b所示。

图2 分型设计

1.3分型及浇注设计

分型位置的选用以塑料件底部周围最大轮廓边沿为分型线其位置如图2b所示。为降低分型面上流道的加工难度及配模难度,中央糅合面上流道位置设计成圆台型流道平台。浇注位置的选取则结合经验及综合考虑模具结构设置要求得到[7-10],浇注系统采用热流道+冷流道+潜伏式浇口方式如图3所示。

图3 浇注系统设计

2 基于Moldflow的模流分析

2.1FEM模型

通过Moldflow2015软件可知,FEM模型最大纵横比为12.37,平均1.81,最小1.13,节点数84 072,单元数量42 088,网格匹配率为92.3%,模型如图4所示。初始分析类型依次为“浇口位置”、“成型窗口”、“快速充填”,从“快速充填”色带图可以得出,依照前述经验设定的模型中部内边沿处即图4模型中设置的浇口为较理想位置。从理论上讲,这个初步分析结论是合理的,但还不能作为最终分析结果,需要在此基础上结合流动分析方式做进一步分析。

图4 FEM模型

2.2流动分析

对上述快速填充分析结果做进一步流动分析,分析方式选用“填充+保压+翘曲”方式,进一步了解图2a中特征Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ等处的充填情况,以及确定注塑机实际注塑成型工艺参数。

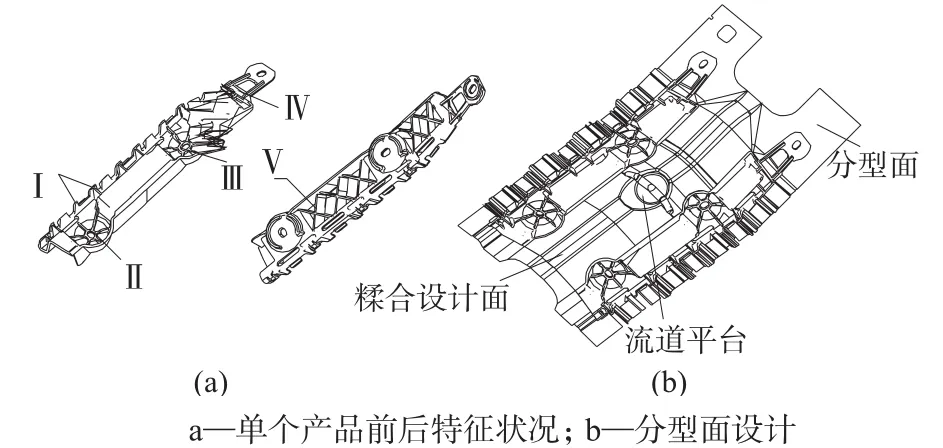

(1)充填时间及压力。

图5为填充结果。从图5a的时间分布看,左右两个塑料件对应的对称位置上料流达到的时间一致,左右两个模腔浇注平衡;同模腔内前后末端位置充填都为2.733 s,这说明两端料流到位的时间也是同步的,但所需压力不相同,前端Ⅳ特征区域末端压力已降低至0.2 MPa左右,下端末端压力3.2 MPa左右,这说明同模腔内充填终端存在压力不平衡,压差为3 MPa左右,低于10 MPa,理论上此压差可以接受,各特征末端欠注的可能性排除,模具设计时,特征Ⅳ末端应增加排气措施;同时,从另外的剪切速率分析,最大剪切速率在浇口位置,其值为22 142 s-1,小于材料限值24 000 s-1,因而注塑烧焦问题可能性小。

图5 填充结果

(2)平均温度。

图6为温度分析结果。从图6a可以看出,左右两模腔中的中央部位熔体平均温度较高,在特征Ⅰ~Ⅳ末端熔体平均温度下降很快,但区域很小,说明末端区域存在微弱的滞流或流动。热斑区温度为235℃,虽高于设定的推荐温度230℃,但还是低于聚合物的降解温度280℃,说明模腔内剪切热不高,材料无降解,不会导致塑料件变脆、黑斑等成型缺陷。同时,由图6b可见,特征Ⅰ~Ⅳ末端冷凝层厚度因子基本小于0.25,表明塑料件末端不会提前完全冷凝,不会出现凝固熔体被推向塑料件表面而在表面形成滞流斑。

图6 温度分析结果

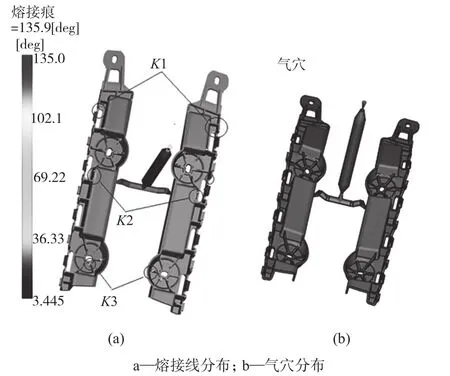

(3)熔接痕及气穴。

图7为熔接痕及气穴分析结果。比较长的熔接痕出现在图7a中所示K1,K2,K3区域,最长的为6.8 mm左右,夹角均在102°以下,适当提高模具温度2~5℃可以消除。空穴结果如图7b所示。大部分气穴出现在塑料件的边缘和分模线处,空气可由模具分型面间隙排出,特征Ⅱ,Ⅲ处由于筋位影响,出现了跑道效应,在底部形成了气穴,必须在气穴处增加排气,模具设计须设置顶针排气方式,以避免气穴出现在塑料件内部。

图7 熔接痕及气穴分析结果

2.3注塑机试模工艺参数

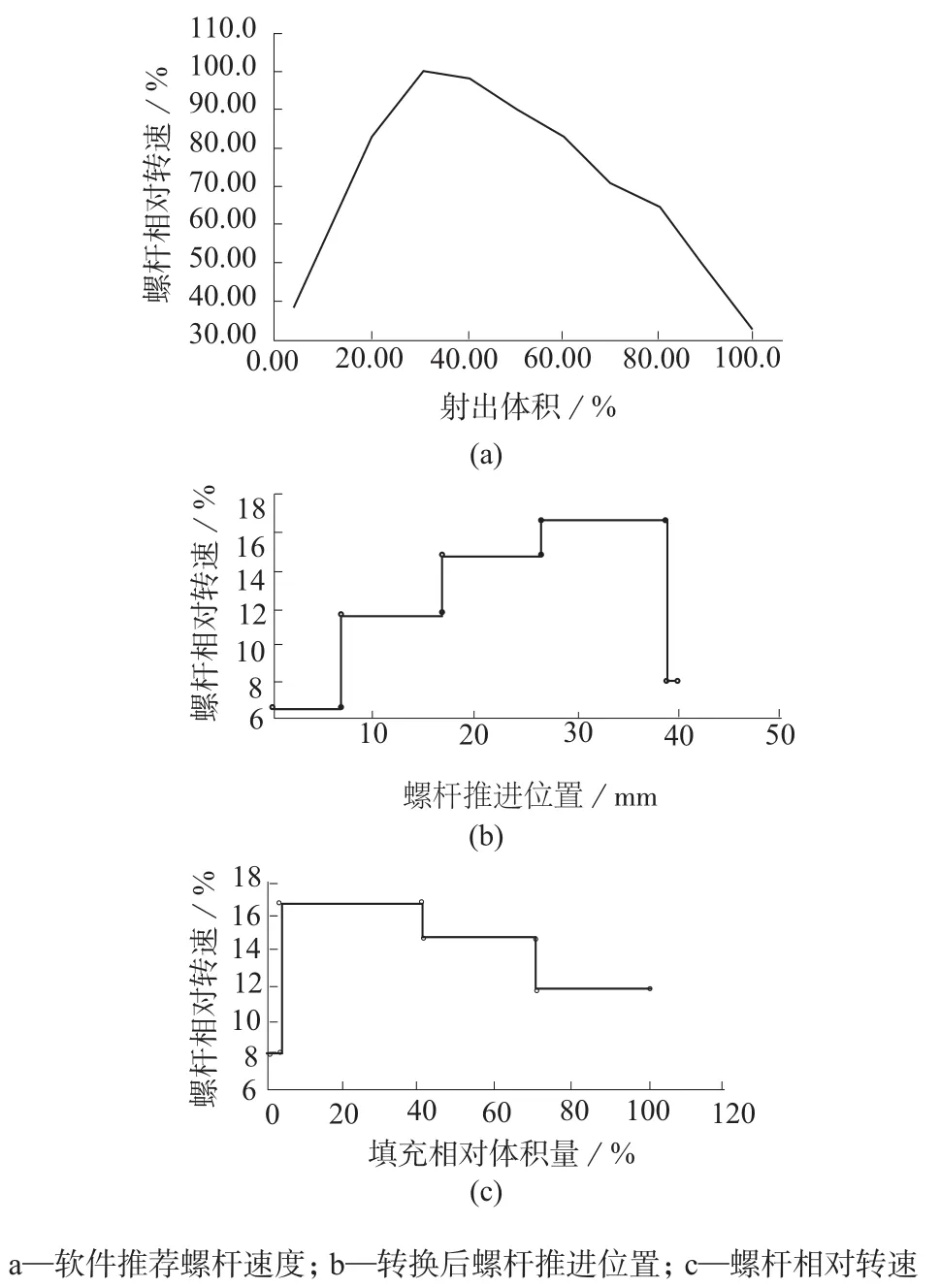

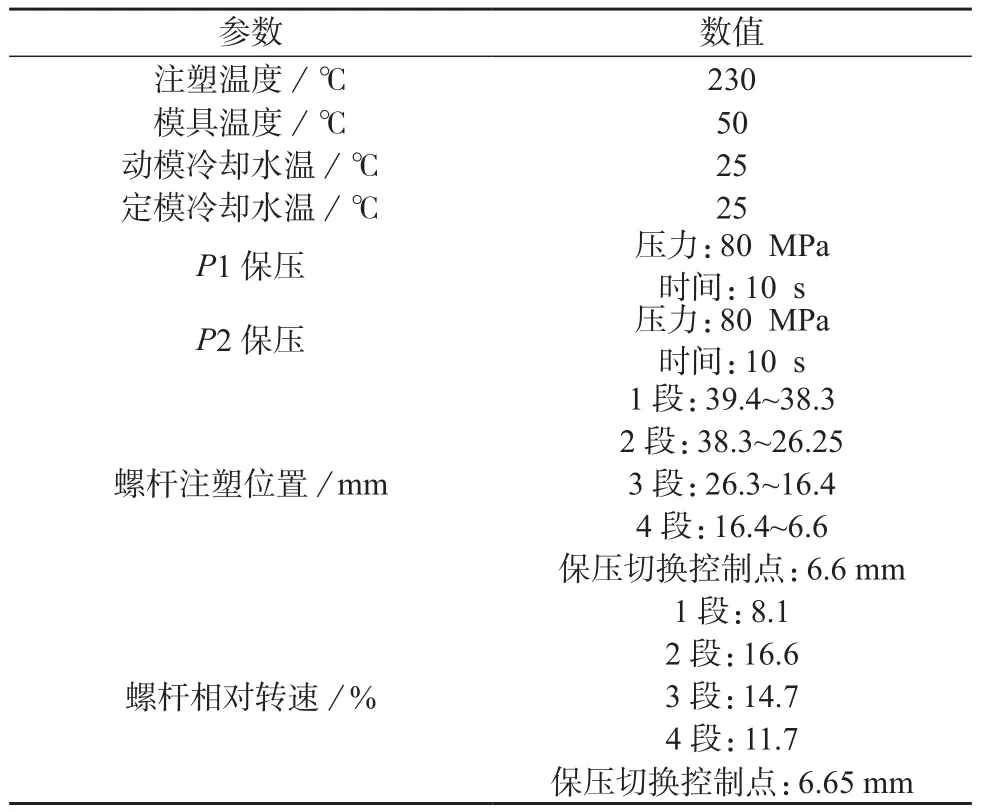

注塑机的基本性能参数如图8所示。

塑料件质量为116.23 g,流道质量3.29 g,推荐螺杆曲线如图8a所示[11-12],结合注塑机参数, 塑 料件所需注塑螺杆推进长度为32.8 mm,所需推荐螺杆曲线立刻转变成实际注塑机能输人的体积参数后,如图8c所示,注塑机控制所需的螺杆位置设置如图8b所示。保压起始位置为6.6 mm。

图8 实际注塑螺杆位置设置

对上述螺杆位置的设置做进一步验证,将分析结果匹配应用于实际注塑过程,以控制和确保塑料件注塑质量,保证实际注塑效果。最终获得的注塑机工艺参数如表1所示。

表1 注塑机操作工艺

3 模具结构设计

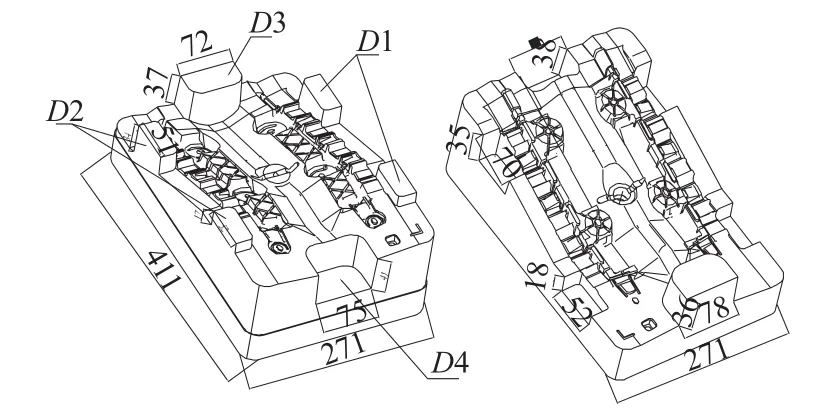

3.1模芯布局、分型设计

模芯的上模芯271 mm ×411 mm×130 mm,下模芯271 mm×411 mm×115 mm,模芯内塑料件布局为一腔二模,分型设计如图2所示,浇注系统设计如图3所示,为保证注塑时注塑压力对上、下模芯挤压而造成上、下模芯配合误差,在模芯前后设计有D3,D4 2个楔紧台,左右两侧设计有D1,D2 4个楔紧台,如图9所示。

图9 模芯设计

产品在4个方向特别是Y方向高低不对称,注塑时容易跑偏,而且模具工作一段时间后,型腔、型芯比较容易出现错位问题,因此在整体式模板上设计了楔紧台进行成型件定位,通过楔紧台斜度块进行定位设计,保证了工作状态下成型件配合的同步性,提高了模具使用寿命。

3.2模具整体结构设计

模具整体结构设计如图10所示。模具为两板式模具,模架选用龙记两板模模架,模具总高度561 mm[10-14]。

图10 模具结构图

(1)模具浇注系统零件包括定位圈1、热流道嘴2、拉料杆18以及安装螺钉,拉料杆直径Ø8 mm,顶端采用“Z”字形设计。冷却系统中主型腔、主型芯冷却水管道直径Ø12 mm,上、下模水路采用随形水路方式,上模冷却水为In1~In3 3条水路,下模为In4~In6 3条水路,如图11所示。

(2)排气系统设计。模腔的排气依靠排气槽和型芯上的顶针孔间隙来完成;型腔侧排气槽的设计为距分型线5 mm宽度,深度为0.02 mm,引气槽宽度12 mm,深度0.3 mm;型芯侧顶针孔排气其间隙值不能大于材料的飞边值,设计为0.015 mm。

(3)定位及导向件。定位组件包括上模芯定位楔紧块6、锁模片8、下模芯定位楔紧块10等。为保证上下模芯配模时的定位一致性,上下模芯分别以同一边为基准,由上模芯定位楔紧块6、下模芯定位楔紧块10分别楔紧安装。模具的导向由四角四副Ø42 mm导柱/导套完成。

(4)模具顶出机构配件包括复位杆耐磨块9、顶针17、支撑柱20、限位块21,塑料件顶出高度45 mm,顶出限位由限位块21实现,顶针由28根Ø8 mm、14根Ø5 mm顶针组成,顶针底部削边定位;为增强下模板强度,下模板11的强度支撑由4根Ø50 mm支撑柱20来实现。

图11 冷却水路设计

4 结语

(1)在综合分析塑料件的成型工艺难点问题的基础上,创新性地设计了非传统的热流道+冷流道+潜伏式浇口浇注方式,给出了能满足实际注塑机使用的合理的注塑机试模工艺参数。

(2) CAE分析中,突破Moldflow软件网格划分设计的局限性,协同运用hypermesh完成高质量网格的设计,CAE分析精度和质量得到有效的提升。

(3)结合模流CAE分析结果,完成了塑料件的模具结构设计,设计中综合运用二维AutoCAD Yanxiu—Box外挂、UG-HB_Mould6.6外挂进行模具协同设计,可有效保证模具设计的质量和效率。

(4)针对产品4个方向特别是在Y方向高低不对称,注塑时容易跑偏和模具工作一段时间后,型腔、型芯易错位的问题,进行成型件定位创新,保证了工作状态下成型件配合的同步性,提高了模具使用寿命,为同类塑料件的模具设计提供了有益借鉴。

[1] 张维合.汽车水箱左右盖复杂抽芯注塑模设计[J].工程塑料应用,2013,41(1):60-64. Zhang Weihe. Design of complicated core pulling injection mold for car water tank left and right cover[J]. Engineering Plastics Application,2013,41(1):60-64.

[2] 王成.薄壁螺纹弧形抽芯塑料件的模具结构设计[J].中国塑料,2014,28 (9):103-108. Wang Cheng. Design of molds for thin and arc thread parts with die cores[J]. China Plastics,2014,28(9):103-108.

[3] 刘玲,田龙,蒋修宏.基于Pro/E的塑料水龙头弧形抽芯模具设计[J].塑料科技,2014,42(2):69-71. Liu Ling,Tian Long,Jiang Xiuhong. Design on arc core-pulling mould for plastic tap based on Pro/E[J]. Plastics Science and Technology,2014,42(2):69-71.

[4] 杨志立,黄诚驹.斜滑块内侧抽芯注射模设计[J].模具工业,2013,39(2):65-67. Yang Zhili,Huang Chengju. Slanted slider inside core-pulling injection mould for lamp back cover[J]. Die & Mould Industry,2013,39(2):65-67.

[5] 江昌勇,奚亦飞,张胜禹,等.注射模浇注系统凝料自动脱模机构的优化设计[J].工程塑料应用,2014,42(11):68-72. Jiang Changyong,Xi Yifei,Zhang Shengyu,et al. Automatic ejection mechanism optimization design for feed system condensate of injection mould[J]. Engineering Plastics Application,2014,42(11):68-72.

[6] 王宏斌.插座壳体注塑模脱模机构设计[J].模具技术,2007(6):20-23. Wang Hongbin. The ejection mechanism design for the jack crust’s injection mould[J]. Die and Mould Technology ,2007(6):20-23.

[7] 刘斌,乐燕.影响注塑塑料件脱模的因素分析及对策[J].塑料工业,2007,35(12):32-35. Liu Bin,Le Yan. Analysis and solving method to factor affecting ejection of injection molded product[J]. China Plastics Industry,2007,35(12):32-35.

[8] 陈志祥.注射模具双脱模机构设计[J].工程塑料应用,1996,24(1):41-43. Chen Zhixiang. Design of the double stripping mechanism in injection mold[J]. Engineering Plastics Application,1996,24(1):41-43.

[9] 李正光.塑料杯套造型与注塑模具结构设计[J].工程塑料应用,2008,36(5):60-63. Li Zhengguang. Design of plastic cup slipcover and the injection mold structure[J]. Engineering Plastics Application,2008,36(5):60-63.

[10] 肖国华,程方启,卢星星,等.汽车后视镜面壳热流道二次侧抽芯滑块模具结构设计[J].工程塑料应用,2014,42(10):79-83. Xiao Guohua,Cheng Fangqi,Lu Xingxing,et al. Structure design of secondary side core-pulling slider mould for auto rearview mirror surface shell[J]. Engineering Plastics Applications,2014,42(10):79-83.

[11] 李谟树.模具温度对注塑成型加工的影响及其冷却探析[J].塑料工业,2011,39(7):46-49,59. Li Moshu. Research on influence of mold temperature and cooling in injection molding process[J]. China Plastic Industry,2011,39(7):46-49,59.

[12] 温广宇.CAD/CAE技术在汽车模具中的应用进展[J].塑料科技,2015,43(9):57-59. Wen Guangyu. Application development of CAD/CAE technology in automobile mould[J]. Plastic Science and Technology,2015,43(9):57-59.

[13] 刘国良,王侃,赵明,等,CAE塑料注射成型模具设计方法的应用研究[J].新技术新工艺,2009(10):73-79. Liu Guoliang,Wang Kan,Zhao Ming,et al. Application research on CAE design method for plastic injection molding[J]. The New Technology and New Technology,2009(10):73-79.

[14] 黄桂坚,洪建明,伍晓宇,等,电梯人口盖板热流道注塑模具设计[J].工程塑料应用,2009,37(8):72-76. Huang Guijian,Hong Jianming,Wu Xiaoyu,et al. Design of hot runner injection mould for elevator inlet cover[J]. Engineering Plastics Applications,2009,37(8):72-76.

Injection Mould Design for Car Rear Bumper Bracket Using Moldflow

Huang Li, Xu Ao

(Department of Electrical Engineering , Guizhou Electronic Information Career Technical College, Kaili 556000, China)

A mould design was introduced which for car rear bumper’left and right bracket. First of all,the automobile rear bumper’shape structure and forming technological difficult problems were analyzed,then the gating system validation was analysised using Moldflow. Fill time,pressure,average temperature,weld line,cavitation position directly related to difficult problems in the injection molding production were analyzed, in CAE analysis results, and also, the final of mould testing parameters injection molding machine were given,and CAE results provide the accurate basis data for the mould structure design. At last,the last design of the overall structure based on UG-HB_Mould6.6 plug were focused. This comprehensively use of CAD/ CAE technology,produce experience and finite element analysis technology was organically combined,potential technical problems before molding were solved focusing on the design stage, the mould production efficiency was improved.

bumper bracket; die flow analysis; Moldflow; plug in; injection mould

TP319

A

1001-3539(2016)10-0076-05

10.3969/j.issn.1001-3539.2016.10.016

*贵州省信息产业厅科研项目(12jxw12336-04)

联系人:黄力,副教授,主要从事模具设计与制造及教学、科研工作

2016-07-15