基于功能与几何关联的单元化设计方法研究*

梁 文,杨 波,李兆弟,周 闯,姚 孔

(1.山东电力设备有限公司,济南 250022;2.济南大学 机械工程学院,济南 250022;3.兰州兰石能源装备工程研究院有限公司,兰州 730314)

基于功能与几何关联的单元化设计方法研究*

梁 文1,杨 波2,李兆弟2,周 闯2,姚 孔3

(1.山东电力设备有限公司,济南 250022;2.济南大学 机械工程学院,济南 250022;3.兰州兰石能源装备工程研究院有限公司,兰州 730314)

为了缩短设计时间,提高产品设计方案生成的自动化程度,文章从功能与几何形体关联驱动的角度,提出了一种基于功能与几何关联的产品单元化设计方法。首先,根据单元的语义与结构特点,将产品的构成单元进行了有效分类,并将单元及其包含的信息从功能流的角度进行抽象,建立了单元符号模型;然后,根据产品的功能需求,从功能流的角度生成产品的设计方案;在此基础上,从单元的几何形体角度,考虑单元间的连接关系与特点,建立产品的装配信息模型,将各个单元组装成所需产品。最后,开发了基于功能与几何关联的单元化设计系统,并以实现直线传输运动的概念设计为例验证了系统的有效性。

功能;几何形体;单元化设计

0 引言

在产品的整个生命周期中,设计阶段决定了产品费用的70%,尽管投入在设计阶段的费用只占产品费用的12%左右。所以在当今用户需求多样性不断提高而产品设计开发周期不断缩短的情况下,对于设计方法进行研究有着非常重要的意义。单元化设计方法为产品设计提供了新的途径,它是在参数化[1]和变型化设计方法的基础上,运用单元化思想,对产品按功能进行结构分解,并实现产品动态建模的一种设计方法[2-4]。

单元化设计有很多种方法,国内外学者从不同的角度对此进行了研究。Tolman等[5]提出了产品定义单元的概念,龚京忠等[6]从用户的功能需求入手,在引入模块划分技术的基础上提出了产品设计概念中的模块化设计方法。Thom J.van Beek等[7]建立了产品内部功能-行为-状态模型,完成功能模块划分,王占松等[8]提出了一种基于机械设计意图建模的知识主动推送服务方法。王波等[9]针对产品装配结构与装配关系问题,以产品结构树为基础,结合装配层次结构与装配单元划分构建了装配树模型。刘巍巍等[10]通过模块化方法,对机械产品的非结构化数据进行研究,建立了产品方案设计模型。

上述文献对单元化设计方法做了很多有益的尝试,以上述工作为基础,本文在产品功能需求的基础上,通过建立单元的符号模型,实现产品功能流角度的单元化建模,进而得到单元的结构模型,最后通过对单元几何约束的处理来实现产品的生成。该方法不仅将产品的功能需求按照设计学方法科学的融入了设计过程,而且对于实现各单元在几何约束方面的关联驱动也具有非常重要的意义。

1 单元模型的建立

1.1 单元定义及分类

在基于单元的产品设计中,单元是指产品中能够完成某些具体功能的零件的集合。根据功能分类,单元可以分为以下几类:驱动单元、传动单元、支撑单元、执行单元、联接单元等。为了便于设计方案的生成,将联接单元以外的单元统称为功能单元,如表1所示。

表1 单元分类

1.2 单元的符号表示

产品的设计过程其实就是对设计对象进行信息处理的过程,本文中的设计对象就是各个单元,单元中包含了功能、结构等多种信息,从最初的抽象概念到最终的结构设计,单元的信息内容、形态都是不断发展的。如何有效地描述和处理单元及其相关信息是产品设计建模的基本问题。为了便于描述单元信息,本文将单元及其包含的信息从功能流的角度进行抽象,建立了单元符号模型。

(1)功能单元符号模型

若将功能单元看作一个具有输入输出信息的系统,那么功能则表达了系统对输入输出信息的转换能力,因此可建立功能单元模型如图1所示。

图1 功能单元符号模型

其中输入、输出信息包括:运动信息(运动类型、运动往复性、运动连续性、运动稳定性、相对位置)、装配关系、接口信息。其中接口信息又包括:空间位姿约束、匹配体素类型(平面,柱面,锥面,球面,圆环面,渐开齿轮面,直线)、几何尺寸。

基于上述基本信息,功能单元符号模型可进一步细化表示为图2。

图2 功能单元符号模型

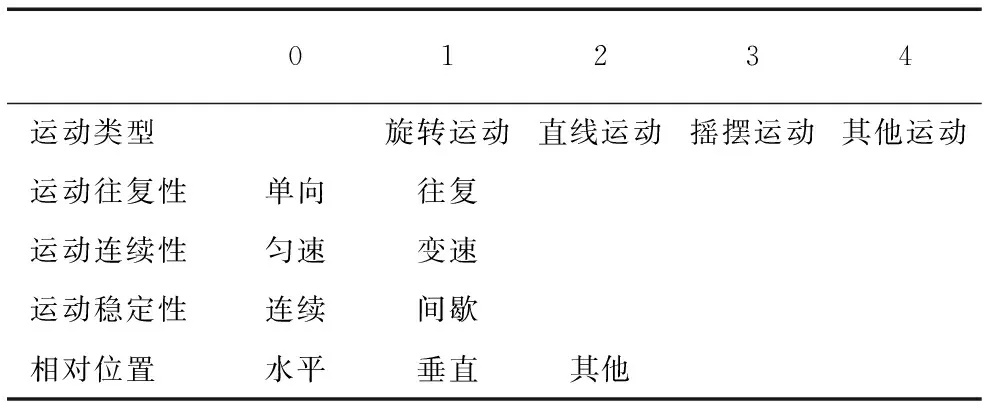

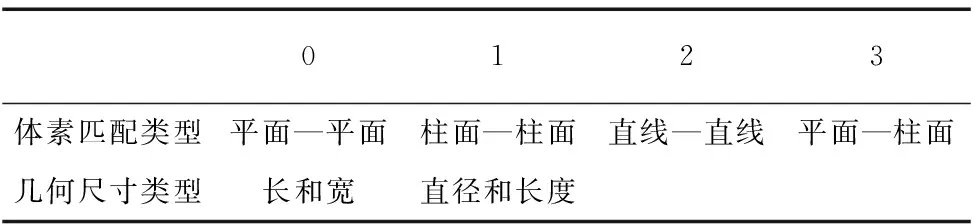

为了便于单元信息的整理、检索和匹配,我们将常见的运动信息、装配关系和接口信息分类并进行编码表示,其编码方式如表2、表3、表4所示。

表2 运动信息类型及编码

注:假设每个单元输入的都是水平运动

表3 常见的装配关系及其匹配的接口信息

表4 接口信息类型及编码

按照上述表格中的编码,部分单元的图谱可以表示为

表5 部分单元图谱

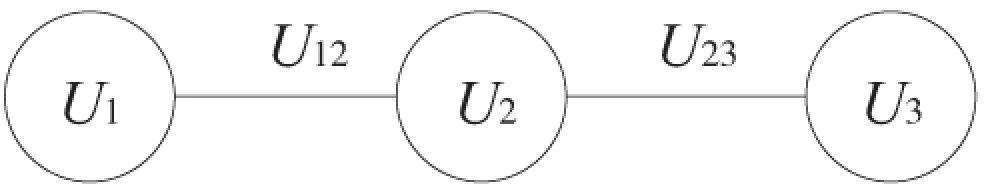

(2)联接单元符号模型

联接单元是将功能单元联接起来的一种结构形式,它可以是各种零件的集合,也可以是一种物理或化学方式,联接单元与功能单元之间的关系主要体现为他们之间的接口关系,所以建立联接单元符号模型如图3所示,其中边代表功能单元与联接单元之间的装配关系。

图3 联接单元符号模型

2 基于功能单元的设计方案生成

2.1 产品功能分析

产品常用的功能-结构映射如图4。

图4 产品功能-结构映射图

在设计具有复杂功能的产品时,通常通过产品功能分析将产品总功能分解成几个相对简单的子功能,从而更加容易的实现功能与结构的一一映射。

产品和功能单元都是设计实体,他们是一个相对概念,所以也可以将产品看作一个具有输入输出参数(Pin,Pout)的系统,那么产品的功能可以定义为:“系统的输入量和输出量之间的一般的、有希望的关系。”产品整体的功能模型可建立如图5所示。

图5 产品功能模型

功能可以表示为Function:f({Pin}{Pout}),相应的从功能流的角度产品可以表示为f产品({Pin}{Pout}),单元可以表示为f单元({Pin}{Pout}),从产品到单元的映射方式有三种:串联映射,并联映射,串联—并联映射。如图6所示。

图6 产品到单元的映射方式

例如,要求实现一个与输入轴平行的减速输出,则可建立其产品功能模型:

旋转运动→产品→与输入轴相互平行的减速旋转运动

该设计需求为单一输入、单一输出,可采用串联映射模式。其映射过程可表述为:

PU1in→PU1out→PU2in→PU2out→PU3in→PU3out

其中,U1:输入轴1,U2:传动单元,U3:输出轴2。因此,可采用图7所示传动机构。

图7 实例1传动机构

当设计需求为要求实现两个输出:输出轴1与输入轴相互平行;输出轴2与输入轴异面垂直时,则其功能模型可建立为:

由于该实例要求实现两个输出,可采用并联映射模式。其映射过程可以表述为:

其中,U1:输入轴1,U2:传动单元1,U3:传动单元2,U4:输出轴2。因此,可建立图8所示的满足设计需求的结构。

图8 实例2传动机构

2.2 基于功能单元的产品设计方案生成

本文将设计方案按其逐级生成的过程,分为初步设计方案、基本设计方案和最终设计方案。①初步设计方案:由只具备功能信息而无结构信息的基本功能单元构成组成(例如齿轮传动);②基本设计方案:由带有一定结构信息的基本功能结构单元组成(例如直齿圆柱齿轮传动);③最终设计方案:由所需功能结构单元及各个功能单元之间的联接单元共同组成。基于上述分类,设计方案的确立步骤如下:

Step1:查询输入输出特征表确定初步设计方案

如图4所示,产品功能的实现,往往体现为以其构成单元输入输出为索引的串联、并联或混联模式的功能传递过程,总结机械系统一些常见功能结构的功能传递特点,我们建立了如表6所示的部分结构单元的输入输出特征表。根据已确定的映射方式,遍历单元的功能输入输出表,确定产品的初步设计方案。以图7为例,根据串联映射模式,以齿轮传动为索引遍历表6,得到产品的基本设计方案为:

动力机→联轴器→输入轴→齿轮传动→输出轴→工作机

Step2:确定功能单元并生成功能结构图

在确定各功能单元后,根据功能单元符号模型中运动信息的编码进行各功能单元之间的运动信息匹配,若匹配成功便将具体的功能单元编号并生成功能结构图,否则重新选择功能单元。如图7,PU2in—PU2out的运动信息编码是10000—10000,即功能单元U2的运动形式是单向、匀速、连续、水平的旋转—旋转,因此可选择直齿轮圆柱齿轮传动;U1与U2之间的匹配就是PU1out与PU2in的运动信息编码的匹配,因编码都是10000,匹配成功。该传动机构的功能结构图为图9所示。

图9 实例1功能结构图

Step3:确定联接单元,生成最终设计方案

每两个功能结构单元之间都是由联接单元联接的,所以功能单元若匹配成功,则选择联接两功能单元的联接单元,得到整个的设计方案。如图7,U1与U2之间、U2与U3之间选择普通平键联接。

这种方法实现了设计方案的分层确定,提高了确定方案的速度,并且减少了个单元之间的耦合关系。

3 基于几何形体关联的单元匹配

在设计方案生成过程中,仅针对单元符号模型中的运动信息做了匹配,而单元的几何形状和尺寸可能存在不匹配的现象,因此在几何形体方面运用单元符号模型中的装配关系和接口信息来进行单元匹配。首先可建立装配信息模型以描述各单元之间的装配关系,例如对于图7产品,可建立其如图10所示的装配信息模型。

图10 装配信息模型

其中,U1、U3为直轴单元,U2为直齿圆柱齿轮传动单元;边为单元之间的装配信息,U12、U23为普通平键联接。

各单元之间能够正确装配的关键是实现各单元接口的匹配。在具体操作中,首先需选择要匹配的体素,然后根据单元之间的装配关系,从形状和尺寸两方面进行几何约束匹配。其中涉及到两个关键技术:

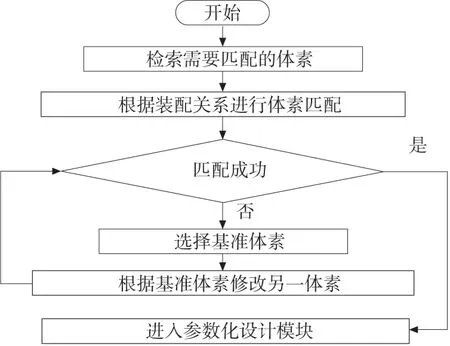

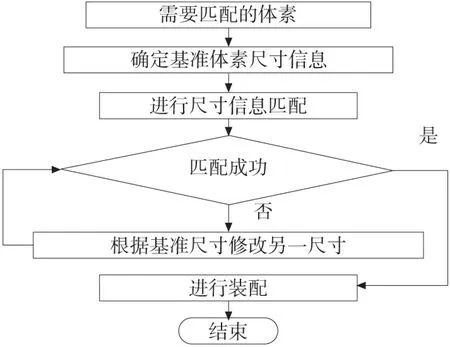

(1)单元的动态编辑技术:亦即在原模型基础上直接对单元不符合匹配要求的部分进行形状编辑,其流程图如图11所示。

图11 单元动态编辑流程图

(2)参数化设计技术:亦即对单元不符合匹配要求的部分进行形状尺寸编辑,其流程图如图12所示。

对于上例,从单元间的接口信息角度考虑,根据表3,U1与U2其体素匹配类型为柱面—柱面,几何尺寸类型为直径与长度,根据表4,可知其接口信息代码为11,在此基础上,即可采用单元的动态编辑技术以及参数化设计技术实现单元的有效装配。

图12 参数化设计流程图

如图13a所示,对于孔与轴的装配需实现孔轴同心与面面重合两个体素的匹配。孔轴同心可通过轴线共线实现;对于面面重合,由于孔是圆柱面,轴是平面,不满足体素匹配要求,因而需进行单元的动态编辑,根据体素匹配结果,可选择柱面—柱面或平面—平面。

图13 孔轴匹配

若选择柱面—柱面,即图13b,则根据提示选取基准体素,即孔面,则对方形的轴进行动态编辑,将方形轴修改成为圆柱形轴。接着进入参数化设计流程,确定基准体素尺寸信息,根据基准体素尺寸信息修改轴的尺寸,使的孔、轴的直径和长度相同。

通过对轴的体素类型和几何尺寸的修改,可以将原来的无法装配的单元成功装配,从而提高单元的利用率。

4 系统应用

在SolidWorks2013的平台上,开发了基于功能与几何关联的单元化设计系统。下面以实现直线传输运动结构的概念设计为例,验证系统的有效性。

Step1: 根据设计需求建立如图14的产品功能模型

图14 产品功能模型

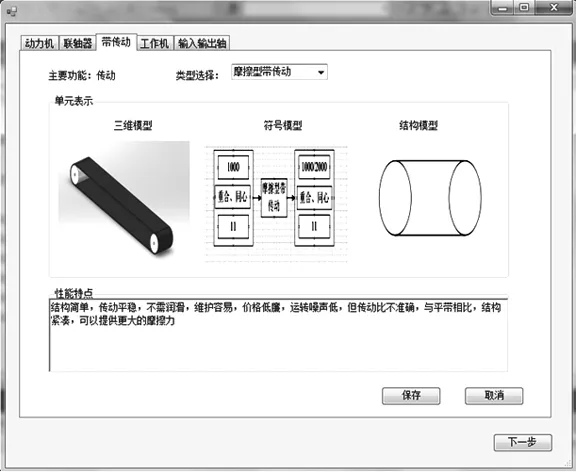

Step2: 如图15选择带传动传输形式,该输出为单一输出,故采用串联映射模式。遍历功能输入输出表,得到基本设计方案。

图15 产品的功能分析

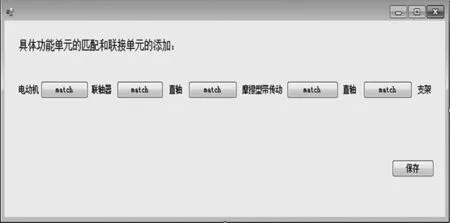

Step3:进行功能单元的选择,同时进行单元运动信息的匹配,同时确定各功能单元之间的联接单元,得到最终设计方案,见图16、17。将功能单元编号得到如图18的功能结构图。

图16 功能单元的选择

图17 功能单元的匹配和联接单元的添加

图18 功能结构图

其中,U1:电动机U2:联轴器U3:输入轴U4:带传动U5:输出轴U6:支架。

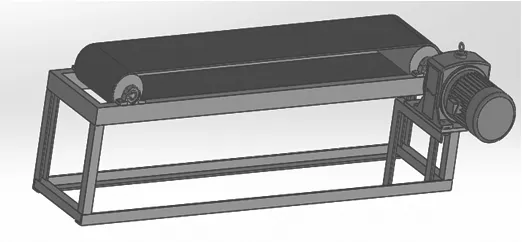

Step4:根据各个单元的接口信息建立所需单元之间的装配关系模型,然后在装配体的模式下打开单元,进行形状和尺寸的调整,进而装配出产品模型,完成整个的产品设计。

图19 最终产品模型

5 结论

本文从功能的角度出发,通过几何形体的匹配,提出了一种单元化快速设计方法。该方法将单元按照其功能特性分为两类,并按照各自的特点建立了相应的符号模型,基于单元的功能传递特点建立输入输出特征表,通过单元迭代得到设计方案,最大程度的实现产品设计的自动化。作为一种以数据库为基础的概念设计方法,目前具有一定的局限性,在此基础上,进一步完善数据库信息并向详细设计方向进行研究是下一步的工作方向。

[1] 张善辉,杨超英,何海波. 基于特征和参数化的设计导航在活塞设计中的应用[J]. 组合机床与自动化加工技术,2014(5):5-8.

[2] 谭建荣,岳小莉,陆国栋. 图形相似的基本原理、方法及其在结构模式识别中的应用[J]. 计算机学报,2002,33(3):959-967.

[3] 董雁,徐静.基于装配结构相似的零件三维模型检索方法[J].机械工程学报,2009, 45(4):273-280.

[4] 光耀. 面向零件变异设计的结构移植技术及应用研究[D].杭州:浙江大学,2011.

[5] Tolman F P. Product modeling standards for the building and construction industry: past, present and future[J].Automation in construction, 1999, 8(3):227-235.

[6] 龚京忠,李国喜,邱静.基于功能—行为—结构的产品概念模块设计研究[J].计算机集成制造系统,2006,12(12):1921-1927.

[7] Thom J van Beek, Mustafa S Erden, Testsuo Tomiyama. Modular design of machatronic systems with function modeling[J]. Mechatronics,2010,20(8):850-863.

[8] 王占松,田凌,段文睿. 基于设计意图建模的知识推送技术[J].计算机集成制造系统, 2015, 21(3):606-617.

[9] 王波,唐晓青,耿如军.机械产品装配关系建模[J].北京航空航天大学学报,2010,36(1):71-76.

[10] 刘巍巍,邵文达,刘晓冰. 面向机械产品创新与快速设计的知识建模方法研究[J].组合机床与自动化加工技术,2014(5):27-30.

(编辑 李秀敏)

Unitized Design Method Based on Function Associated with Geometric

LIANG Wen1,YANG Bo1,LI Zhao-di1,ZHOU Chuang1,YAO Kong2

(1.Shandong Power Equipment CO.,Ltd.,Jinan 250022,China;2.School of Mechanical Engineering, University of Jinan, Jinan 250022, China;3.Lanzhou Lanshi Energy Equipment Engineering Institute Co., Ltd., Lanzhou 730314, China)

In order to shorten the design time and improve the automation of product design scheme generation, a unitized design method based on function associated with geometric shapes was proposed in this paper. At first, the product composition unit was classified effectively according to its semantic and structural features, then the unit and the information contained in it was abstracted in the perspective of function flow, establishing unit symbol model. After that, the product design was generated in the perspective of function flow according to the product's functional requirements. On this basis, considering the connection relationship and the characteristics between the unit from the view of the geometric form of unit, establishing product's assembly information model, assembling each unit into the product. At last, a unitized design system based on function associated with geometric shapes was develop, and a case of conceptual design to achieve the linear transmission movement was used to demonstrate the availability of the system.

function;geometric form;unitized design

1001-2265(2016)10-0021-05

10.13462/j.cnki.mmtamt.2016.10.006

2015-11-06;

2015-12-28

国家自然科学基金项目(50975124)

梁文(1988—),女,山东济宁人,山东电力设备有限公司,硕士,研究方向为现代设计方法及理论,(E-mail)xzhanji000000@163.com;通讯作者:杨波(1968—),女,黑龙江牡丹江人,济南大学教授,博士,硕士生导师,研究领域为现代设计方法与理论、协同设计,(E-mail)me_yangb@ujn.edu.cn。

TH122;TG506

A