酸液浓度控制系统解析与应用

刘天浩 张立欣 宫永凤 石 岩 刘兆月 郝晓鹏

(北京首钢股份有限公司硅钢事业部1,河北 迁安 064400;北京首钢自动化信息技术有限公司首迁运行事业部2,河北 迁安 064400)

酸液浓度控制系统解析与应用

刘天浩1张立欣1宫永凤2石岩1刘兆月1郝晓鹏1

(北京首钢股份有限公司硅钢事业部1,河北 迁安064400;北京首钢自动化信息技术有限公司首迁运行事业部2,河北 迁安064400)

为调整深槽酸洗工艺模式下的酸液浓度,构建了一种酸液浓度控制系统。在分析酸洗化学工艺原理的基础上,合理简化了工艺控制参数,详细分析了酸液浓度控制结构,描述了酸液检测系统的配置,展现了检测到的电导率和密度转换为酸液浓度的过程。串级PID控制系统依据检测到的酸液浓度和介质流量,在酸洗生产过程中存在扰动信号的情况下,实现了整个酸液系统浓度的自动调节。根据酸洗模型和实际生产需要,对控制系统进行预设定,并对不同钢种的酸液状态进行预调整,实现了整个酸液状态的精准控制,降低了酸耗,提高了机组的生产效能。

酸洗控制检测电导率密度浓度PID调节

0 引言

硅钢是带钢中最难酸洗的一种,对酸洗机组的配置要求比普碳钢高。某钢厂酸轧机组的酸洗段采用深槽酸洗来酸洗硅钢,经过生产和运行的检验,这种机型完全满足带钢酸洗表面质量高且机组运行稳定的要求。与紊流酸洗相比,深槽酸洗工艺对酸液状态控制手段比较单一,能进行调节的参数仅为酸液温度和酸液浓度。为确保机组稳定运行,酸液的温度稳定在75 ℃左右,可调性差,不便于根据生产的不同钢种进行调节。因此,调整酸液浓度已成为这种深槽酸洗工艺模式的唯一有效调节手段。

酸液浓度包括酸液中亚铁离子浓度、氢离子浓度和总酸浓度。本文将根据酸洗工艺段自动控制系统的配置和实际运行情况,解读外方酸液浓度的控制结构,深度解析酸液状态检测的机理,推导出酸液浓度控制相关参数的数学控制模型,为现场技术人员掌握酸液浓度的调节方法提供技术支撑。

1 酸液工艺状态控制机理

一般来说,热轧带钢表面氧化铁皮的物质结构由内至外为:FeO、Fe3O4、Fe2O3[1]。这三种氧化物中,FeO相对于Fe3O4和Fe2O3来说,在酸中的溶解度更大。由于氧化铁皮在拉矫的过程中会出现大量裂纹,酸液透过裂纹渗透到氧化铁皮内部后,会与易于溶解的FeO和金属铁相接触并发生反应;并且,酸与金属铁接触后生成氢气,将进一步促进酸洗过程的发生,这一过程的机理可以认为是化学溶解和“剥离”的结合[2]。而氧化铁皮中的Fe3O4和Fe2O3,在酸中发生溶解的同时,被铁与酸液反应生成的高活性氢原子所还原,反应生成易溶于酸液的FeO。其反应为:

Fe2O3+2[H]=2FeO+H2O

Fe3O4+2[H]=3FeO+H2O

根据现场实测结果可知,溶液中三价铁离子浓度为二价铁离子浓度的1%~2%,可以忽略不计。这是因为酸洗时生成的高还原性氢原子使生成的三价铁盐还原成亚铁盐。

FeCl3+[H]=FeCl2+HCl

因上述反应的发生,在实际生产过程中,酸洗溶液的主成分为FeCl2和游离态的盐酸。为了降低系统控制难度、便于工程应用,整个系统对三个主要参数进行了有效控制:亚铁离子浓度、盐酸浓度以及通过检测到的盐酸浓度和氯化亚铁浓度计算得出的总酸浓度。将这三个参数控制在设定工艺要求的范围内,可确保硅钢表面的酸洗质量。

2 酸洗系统的控制结构

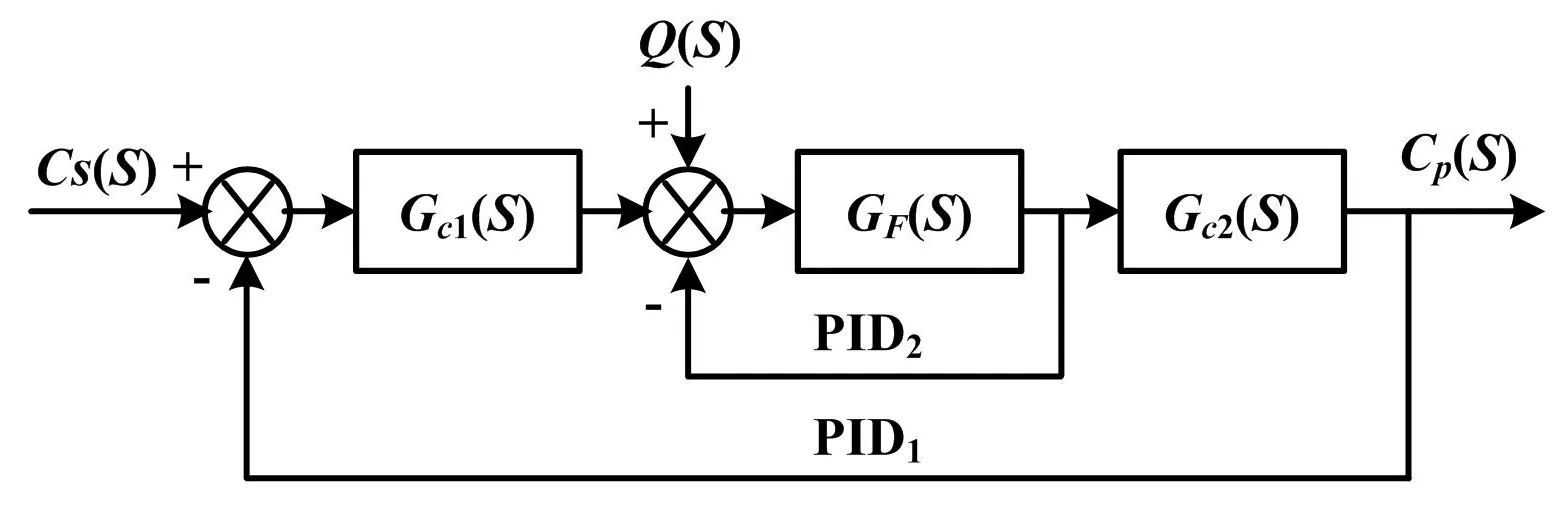

由于酸洗槽和循环罐的体积很大,实际机组生产时,每个酸洗槽和对应的循环罐内所需要的酸大约为70m3。为了确保供应新酸和脱盐水以及废酸排放的管道调节精度要求,需选择合适的管道,因此介质的输入和排放并不能迅速改变介质的浓度。依据设备的结构进行系统特性分析,该控制系统存在着大惯性、大迟延、慢时变、扰动因素较多、动态特性随负荷变化而变化等问题。如果采用普通的控制模式,系统很难保证将酸液浓度稳定在工艺所要求的设定值上[3]。酸溶液浓度调整系统采用了串级PID控制模式,使整个系统具有良好的实时性、鲁棒性和抗干扰能力,提高了控制系统的响应速度和稳定性,缩短了过渡时间,减少了超调量和震荡次数,确保系统能适应控制对象参数的变化[4-5]。整个控制回路由控制浓度的主回路PID1和控制流量的副回路PID2组成。这种控制的优点在于:由于硅钢进行酸洗而产生的对酸液浓度的扰动可以迅速被工艺数学模型控制的介质流量调整,消除了一部分系统惯性;主回路的浓度检测反馈能够及时地减小流量控制调节的误差,确保酸液浓度状态的控制精度。酸液浓度串级控制系统框图如图1所示。

图1 酸液浓度串级控制系统框图Fig.1 Block diagram of acid concentrationcascade control system

3 FeCl2和HCl的浓度测量

对FeCl2和HCl的浓度检测,大多采用软测量的方法。软测量是指检测酸洗生产过程中的酸液温度、酸液电导率和酸液的密度,利用统计建模方法建立这几个参数和酸液浓度的回归数学模型,通过模型预测得到酸液浓度的方法[6]。这种方法具有变量可测、模型可控以及实时性高的优点,故被国内大多数酸洗线所采用。

3.1酸液浓度控制系统配置

酸液浓度在线控制系统采用日本横河(YOKOGAWA)FCN控制系统。PLC作为FCN的子系统,通过以太网实现与FCN的数据交换。现场采用电导率计、密度计、温度计共同构成循环酸测量采样单元,由FCN酸浓度控制柜对采样数据进行计算分析,最终计算出实际的酸液浓度和亚铁离子浓度,并将其传送给日立PLC。PLC系统在对数据作进一步测量转换后,通过PID控制器实现了对现场介质(脱盐水或新盐酸)添加量的实时控制。

3.2电导率计

两线制电磁式电导率测量仪(MODELMDM-160)是DKK-TOA公司的产品。在实际生产过程中,随着酸液的化学消耗,HCl浓度不断降低,FeCl2浓度不断上升,相应的酸液电导率也随之下降。电导率为电阻率的倒数,单位为S/m,现场使用的单位为mS/cm,电导率与HCl浓度成反比例关系。测量得到的电导率值被传输到电气室内的酸浓度控制柜,参与相关的数学计算。

酸液浓度控制系统如图2所示。

图2 酸液浓度控制系统图Fig.2 Control system of acid concentration

3.3密度计

智能差压变送器采用KEISO公司的MODELCP-22-100-2B。将两根管子下端管口齐平,没入酸洗槽酸液中一段长度,上端管口高度差为400mm。在两个管道内通入相同流量和压力的压缩空气,每个管道上的三通阀将两个管子上的压力导入压差变送器的高低口,通过比例计算得到实际酸液的密度。此测量系统在使用前需要使用密度为1kg/L的脱盐水对压差进行标定。

在实际生产过程中,随着酸液的化学消耗,溶液中的HCl浓度不断降低,FeCl2浓度不断上升,Fe2+代替H+使得溶液密度增加;两个测量管中的压差将不断增大,密度与亚铁离子的浓度成正比例关系[7]。测量到溶液的密度值被传输到电气室内的酸浓度控制柜,参与相关的数学计算[8]。

测量到的电导率、密度和温度,被传输到YOKOGAWA(日本横河)酸浓度计算系统,通过数学计算模型对测量到的数据进行拟合,最终计算出实际的酸液浓度和亚铁离子浓度。

CHCl=f(S,T,D,K)

(1)

CFeCl2=g(S,T,D,K)

(2)

式中:S为电导率;T为温度;D为密度;K为数学模型计算补偿系数。

4 酸液浓度的控制过程

对通过仪表测量并计算得到的槽体内实际酸液浓度和设定的酸液浓度进行比较,经控制器Gc1转换成新酸、脱盐水添加量或废酸排放电动阀门的开度。

带钢在酸洗槽中的移动速度越快、带钢越宽,酸液接触的表面积就越大,消耗的酸量也就越多;同时,对于不同的钢种和不同的温度,化学反应速率也不一样。因此,消耗的酸量与带钢的速度、宽度、钢种和温度都存在一定的关系。这些负载对酸液控制系统形成扰动,将作为信号Q(s)进入系统。

将通过脱盐水流量计和新酸液流量计检测到的酸液添加量,作为返回信号和酸液浓度转换的不同介质添加量。负载的扰动量信号发往控制器Gc2,形成不同的添加量,并根据信号的变化情况,迅速对介质的添加量进行调节。

酸液的添加量在控制器Gc3中转换成新酸或者脱盐水电动阀门的开度,最终在系统内形成不同介质添加量的条件,从而调节酸液的浓度。通过仪表检测到的浓度数值作为反馈,返回到系统初始处,以实现闭环控制。

4.1酸液的添加和排放

随着硅钢酸洗生产的持续进行,亚铁离子不断地融入酸液,以改变溶液的密度和电导率。首先,计算电导率计和比重计测得的数值,以得到实际酸浓度;与输入的设定值进行比较,通过拟合计算,浓度控制器输出值为C。在输出值的基础上,通过系数修正,设定所需添加的新酸流量值为SC。依据设定值,由日立PLC对槽内新酸的添加量进行控制。通过调整新酸管道上的电动阀门开度,可确保酸洗槽内溶液的介质状态处于工艺需求的范围内。

(3)

式中:变量含义及来源等相关信息如表1所示。

表1 模型中变量的含义Tab.1 Implicantion of the variables in the model

依据设定值Q,日立PLC(MICA-R700)可以实现对槽内酸液浓度的预调节,以提高整个系统的响应速度和精度,确保酸洗槽内溶液的介质状态。

酸洗工艺流程如图3所示。

图3 酸洗工艺流程图Fig.3 Flowchart of pickling process

硅钢酸洗槽采用4级梯流酸洗。正常生产运行时,酸液通过液位差从4#酸洗槽逐步向1#酸洗槽流动,实现对硅钢的初洗、粗洗和精洗。由于各个槽体的功能不同,各槽的主要控制参数也不同。2#酸洗槽为带钢粗洗槽,不需要高精度控制,因此2#酸洗槽内的酸液浓度基本上依靠控制1#和3#槽酸液浓度来保证。1#槽为初洗槽,槽内盐酸的浓度基本依靠控制3#槽的浓度来保证,这里主要是控制总酸浓度和铁离子浓度,来确定是否添加新酸或者排放废酸。3#、4#槽为整个酸洗工艺的精洗槽,用来确保硅钢酸洗的表面质量,要求经过酸洗的硅钢既不欠酸洗也不过酸洗,主要通过控制HCl的浓度和亚铁离子浓度,从而判断是否添加新的盐酸。

通过控制酸洗槽内介质的不同状态,可满足不同钢种对酸液介质差异性的工艺要求。通过对生产数据的逐步积累,依据带钢的规格、卷取温度、带钢速度等相关工艺参数,设定合理的酸液浓度及相应的其他酸洗工艺参数,最终形成了适合本厂的酸洗工艺数学模型。

4.2脱盐水量添加控制

在正常的生产状态下,酸液一直处于75 ℃左右,溶液中的水分蒸发很快;随着生产的持续,酸洗系统中溶液的总酸浓度将上升。为了补偿长时间停线蒸发掉的水分,需要往每个酸罐补充水分,并由日立PLC进行控制。这个控制与总酸浓度有关。总酸浓度是HCl浓度加上经过折算后的FeCl2的浓度,当总酸浓度大于201g/L时,往酸罐中加入脱盐水;当总酸浓度小于195g/L时,停止往酸罐中加入脱盐水。通过得到氯化亚铁浓度和氯化氢的浓度,计算出总酸浓度CSHCl,合理简化后的化学反应式及数学转化式如下:

2×36.5 127

CHClCFeCl2

5 结束语

通过对酸洗工艺控制参数的合理取舍,构建了酸液浓度的控制思路。通过对控制系统的深入解析,体现了此控制方式在稳定工艺介质状态上的优势。该方案便于依据逐步积累和优化的生产数据,修正系统工艺参数设定值和优化控制系统中调节控制的数学模型。通过对表1中一些控制参数的不断优化和调整,逐步实现了对酸液状态的精准控制,大大降低了酸耗和铁损,从而降低了生产成本。此方案的酸轧运行酸耗量仅为设计需求量的40%,极大地降低了机组介质的消耗。

[1] 刘洋,韩斌,谭文,等.提高热轧带钢酸洗效果的探讨[J].武汉工程职业技术学院学报,2012(6):7-10.

[2] 曹光明,刘小江,薛军安,等.热轧带钢氧化铁皮的酸洗行为[J].钢铁研究学报, 2013(9):36-41.

[3] 沈福磊,张培.带离线检测补偿的酸浓度控制系统[J].自动化仪表,2011(1):45-47.

[4]YANGB,PENGJH,GUOSH,etal.Acid-picklingplatesandstripsspeedcontrolsystembymicrowaveheatingbasedonself-adaptivefuzzyPIDalgorithm[J].JournalofCentralSouthUniversity,2012 (19):2179-2186.

[5] 赵春红.酸洗工艺中的酸浓度控制[J].工业控制计算机,2006 (10):44-45.

[6] 何飞,王保健,黎敏,等.基于正交信号校正和稳健回归带钢酸洗浓度预测模型[J].北京科技大学学报, 2013(2):242-248.

[7] 陆志毅,陈于勤.碳钢酸洗机组工艺段自主集成优化设计[J].宝钢技术,2010(1):5-8.

[8] 王元槐.基于电导率和比重的酸浓度控制[J].酒钢科技,2011(1):82-85.

AnalysisandApplicantionofAcidConcentrationControlSystem

Inordertoadjusttheacidconcentrationunderdeepgrooveacidpicklingprocessmode,akindofacidconcentrationcontrolsystemisbuilt.Thecontrollingparametersarerationallysimplifiedbasedonanalysisofpicklingchemicalprocessingprinciple,andcontrolstructureofacidconcentrationisanalyzed,theconfigurationofaciddetectionsystemisdescribed,theprocessofthedetectedelectricalconductivityanddensityconvertintoacidconcentrationisshown.Accordingtothedetectedconcentrationandflowsofmedia,thecascadePIDcontrolsystemcarriesouttheautomaticregulationofconcentrationofthewholeacidsystem,whenthedisturbancesignalexcitinginacidproductionprocess.Inthelightofpicklingmodelandactualproductionrequirements,thecontrolsystemispreset,theacidstatesofdifferentsteeltypesispre-adjusted,whichrealizestheaccuratecontrolofthewholeacidstates,reducestheacidconsumption,andimprovestheproductionefficiencyofunits.

PicklingControlMeasureConductivityDensityConcentrationPIDRegulate

刘天浩(1979—),男,2006年毕业于北京科技大学机械专业,获硕士学位,高级工程师;主要从事工程管理方向的研究。

TH868;TP273+.1

A< class="emphasis_italic">DOI

:10.16086/j.cnki.issn1000-0380.201610016

修改稿收到日期:2016-02-29。