氨制冷压力管道的无损检测技术

崔 闯,张 华,翟 琨

(1.中国特种设备检测研究院, 北京 100029;2.唐山市特种设备监督检验所, 唐山 063002)

氨制冷压力管道的无损检测技术

崔闯1,张华1,翟琨2

(1.中国特种设备检测研究院, 北京 100029;2.唐山市特种设备监督检验所, 唐山 063002)

介绍了国内各种氨制冷压力管道无损检测的常规方法,分析了其应用中的局限性。概述了X射线数字成像检测、脉冲涡流检测等新技术的原理、特点及其在氨制冷压力管道检测中的应用,并对氨制冷压力管道无损检测方法的选择提出了建议,以供检测人员参考,从而保障缺陷的检出率和降低氨压力管道的安全隐患。

氨压力管道;常规检测;新技术

近年来,氨泄漏、液氨管道爆炸事故频频发生[1],造成了巨大的经济损失和严重的社会影响。氨制冷压力管道是冷库设备的重要组成部分,其安全状况对冷库制冷系统的安全运行有着至关重要的作用[2]。

氨制冷压力管道长期低温运行,对其停车后的全面检验必须经过吹扫、置换、清洗工序,以确保管道处于适宜的待检状态,而这样势必会造成检验时间长,经济损失较大的问题[3]。但是,如果进行不停机检测,需要拆除保温层而易造成管道表面结霜,影响检测设备探头与管道在检测过程中的耦合效果;加上氨对射线的吸收和散射作用,常规射线检测结果的准确性无法保障。因此,摸索较为行之有效的不停机全面检测的方法显得尤为关键。笔者介绍了国内氨制冷压力管道无损检测的常规方法,以及数字射线检测、脉冲涡流检测等新技术在氨制冷压力管道检测中的应用。

1 常规检测技术

1.1酚酞试纸检测

通过酚酞试纸检测,可以发现氨制冷管道阀门及阀门连接处是否存在氨的泄漏[4]。由于氨水呈现弱碱性,若管道与阀门连接处存在液氨、气氨的泄漏,挥发出来的氨气遇到湿润的酚酞试纸,会使无色的酚酞试纸变红,而检测人员就可以通过试纸颜色的变化来判断被检处是否存在氨的泄漏。

酚酞试纸检测已广泛应用于压力容器焊缝、接管等连接处的泄漏检测中,尤其对接管、人孔及几何形状不连续等应力集中区,或者可能发生应力腐蚀的区域,具有较好的检测效果。但是,该方法的局限性在于,只能定性检测出管道连接处可能存在的泄漏,并不能定性、定量地检测出管道本体含有的缺陷[3]。

1.2超声壁厚测量

常规超声壁厚测量是工业管道全面检验中最为常见的一种检测方法。国家质量监督检验检疫总局制定的《在用工业管道定期检验规程》(试行)中的第二十五条指出,高温或低温条件下运行的管道,应按照操作规程缓慢地降温或升温,以保证检测的安全[5]。对工业用氨管道进行超声壁厚测量,一方面可检测由于保温层破损导致雨水淋湿和积水冲淋而造成的局部腐蚀情况;另一方面可检测出管道介质在一定压力作用下不断冲刷管道而造成的管道局部冲蚀减薄[4]。

超声测厚对于管道的温度、表面状况等具有较高的要求,而氨管道要达到这种状态,需要消耗大量的时间、人力和物力。故,采用常规超声测厚进行氨制冷压力管道的检测,不仅缺陷检出率较低,而且会影响企业检修管道的进度。

1.3常规射线检测

采用常规射线方法检测氨制冷压力管道,不需要打磨,但仍需要拆除保温层,露出管体后,检测人员方可对原始状态管道的对接环焊缝实施检测。该方法可检出管道安装时的焊接缺陷以及应力腐蚀造成的缺陷,如未焊透、未熔合、气孔、夹渣及微裂纹等,但是管道内液体介质必须排除干净。

朱利洪等在氨制冷系统压力管道检验与评价一文中指出,通过射线检测,可以找到管道焊缝焊接缺陷的根源,而管道安装工程质量较差造成的焊缝固有缺陷就是一个典型的原因[4]。液氨管道作为制冷系统的重要组成部分,具有非常高的焊缝质量要求,而常规射线检测底片影像质量因环境及人为因素的影响,清晰度、黑度和对比度较差,难免会造成缺陷的错评或漏评。同时,液氨管道长期处于较复杂的工况中,常规射线检测无法满足液氨管道全面检验对焊缝缺陷检出率的要求[5]。

1.4磁粉检测

磁粉检测是利用磁现象检测铁磁材料表面及近表面缺陷的方法,具有显示直观、灵敏度高,实用性好及工艺简单、成本低、效率高的优点。该方法不足之处在于:仅适用于铁磁性材料,缺陷深度的定量比较困难,并且要求管道处于一种适宜的待检状态(包括保温层拆除、升温处理、适宜的表面粗糙度等)。

综上所述,氨制冷压力管道的常规检测方法或多或少存在着不足,也就使得其检测结果的准确性受到质疑。近年来,在不断摸索和研究的基础上,形成了多种针对氨制冷压力管道检验检测的技术和方法,且这些方法正逐步普及于工程应用中。

2 无损检测新技术

2.1X射线数字成像检测

2.1.1检测原理

数字平板直接成像(Director Digital Panel Radiography)是目前应用较为广泛的数字化成像技术。数字平板技术与胶片或CR的处理过程不同,其在两次照射期间,不必更换胶片和存储荧光板,仅仅需要几秒钟的数据采集就可观察到图像,检测速度和效率大大高于胶片和CR技术。除了不能进行分割和弯曲外,数字平板与胶片和CR几乎具有相同的适应性和应用范围。

数字平板技术有非晶硅(a-Si)、非晶硒(a-Se)和CMOS三种。非晶硅和非晶硒数字平板成像原理有所不同,非晶硅平板成像可称为间接成像,而非晶硒平板成像可称为直接成像。

2.1.2系统主要组成

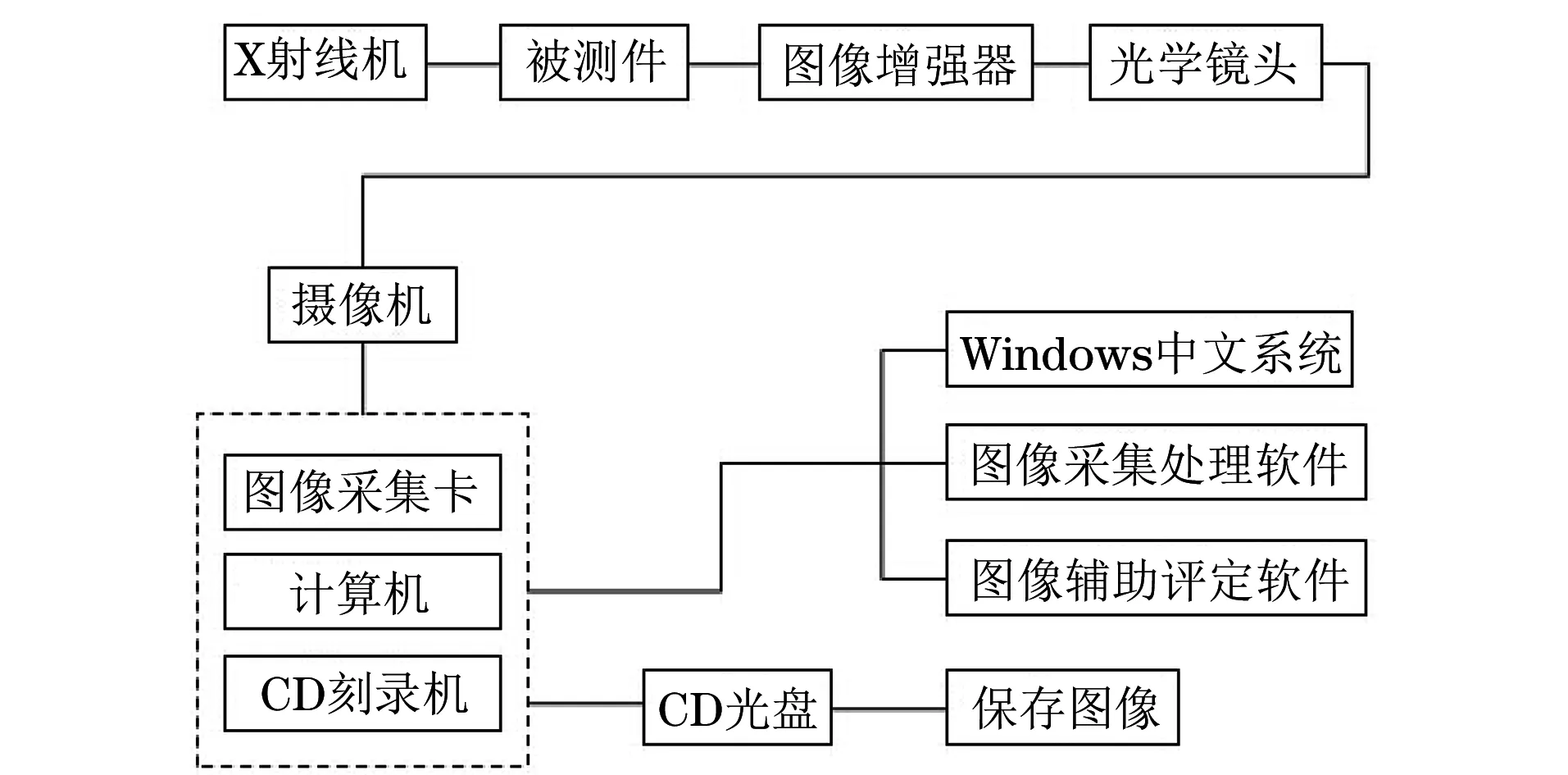

X射线数字化实时成像无损检测系统框图,如图1所示。

图1 X射线数字化实时成像无损检测系统框图

2.1.3检测应用

X射线数字化实时成像检测技术在天然气长输管道焊缝检测中已经得到了广泛的应用[6],并在实际检测中取得了非常好的效果。蒋中印等详细地通过数字射线焊缝检测的原理及系统组成等方面充分说明了该技术在管道焊缝检测中应用的可行性[7]。

山东省特种设备检测研究院等机构采用数字射线技术针对石岛液氨管道进行了检测,摸清了液氨压力管道安全状况,检查出部分管道补焊位置腐蚀严重、部分弯头壁厚减薄等问题,利于保障装置安全可靠的运行。

对比传统的X射线检测技术,管道环焊缝的数字X射线检测技术有下面几个优点:

(1) 应用了图像处理的技术,补片量减少。图像后处理技术提高了数字化的成像质量,其通过计算机进行分析和处理,运用边缘增强或者平滑技术,将未经过处理的影像中的一些看不到的特征信息显示到荧屏上,使得图像显示更加清晰。

(2) 应用了计算机的存储技术,降低了存储成本。数字化的图像能够存储到计算机的硬盘上,面阵探测器的寿命高达10年,能够节约大量射线胶片,提高了无损检测的管理水平及效率。

(3) 无胶片化且减少环境污染。数字射线检测不使用胶片,消除了重金属的污染。面阵探测器有很高的灵敏度,检测效率较高,降低了射线剂量,减少了对环境的污染。

(4) 能够远程评片。宽带的网络传输既方便又快速,可以实现远程集中评片,有效杜绝人为因素带来的影响,评片结果更为公正和客观。

2.2脉冲涡流检测

2.2.1检测原理

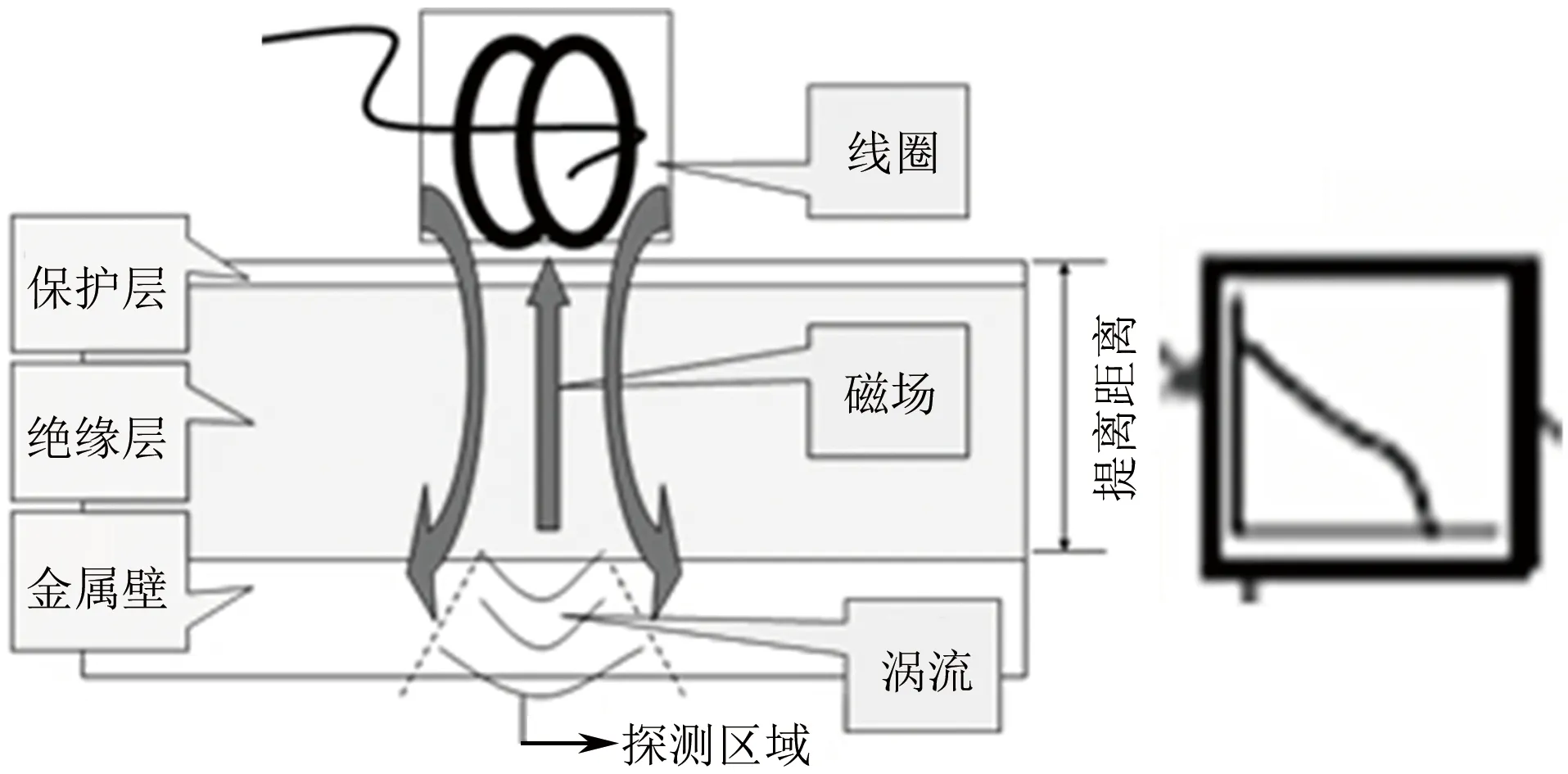

脉冲涡流[9]通常是以一定占空比的方波作为激励信号施加于初级线圈的,当载有方波电信号的初级线圈接近导电材料或试件时,导体中会感应产生瞬变的涡流和再生磁场。瞬时涡流的大小、衰减状况与导体的电磁特性、几何形状及耦合状况相关,次级线圈接收到的涡流与被检测对象导电率、磁导率及形状尺寸等信息相关,由此实现脉冲涡流的检测与评价。其原理示意如图2所示。

图2 脉冲涡流工作原理示意

2.2.2检测范围

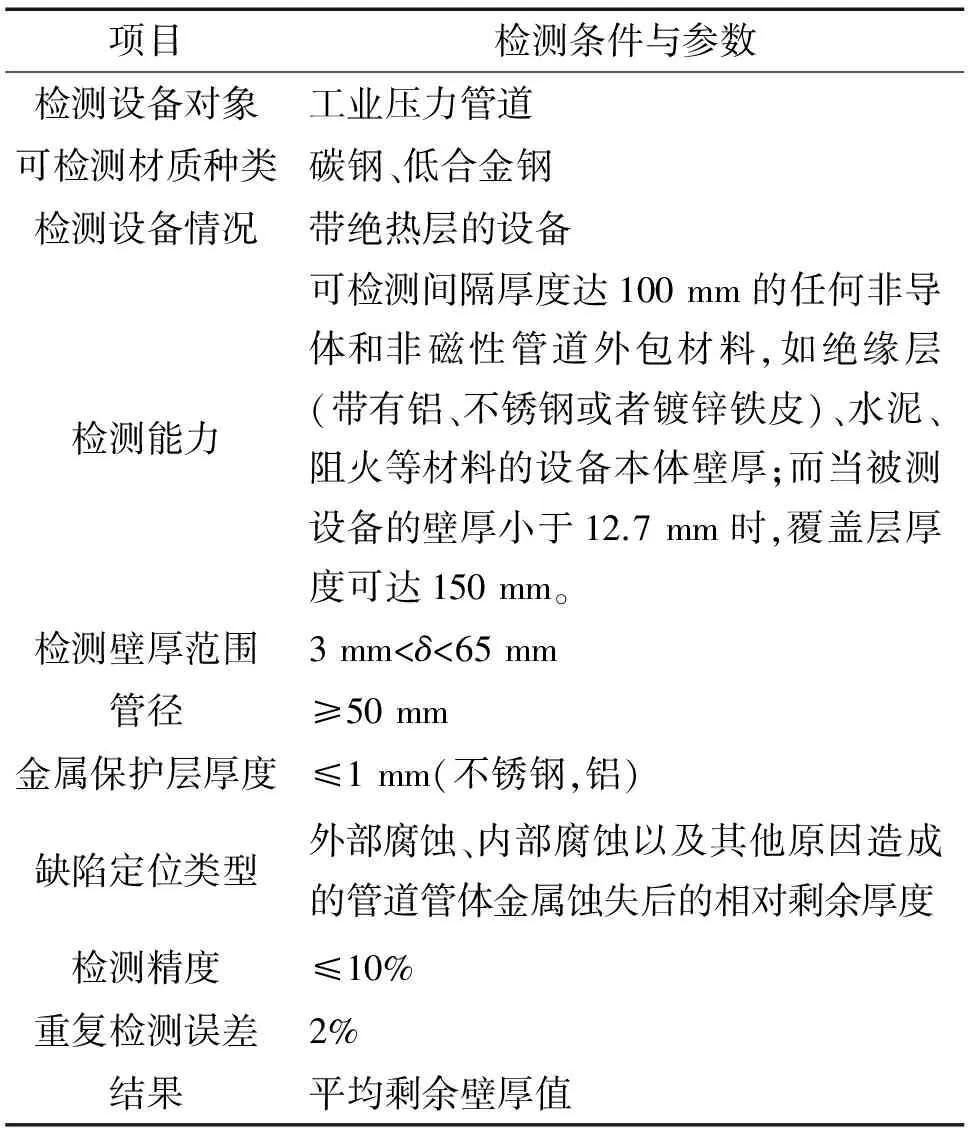

脉冲涡流检测技术适合于外保温层为非铁磁性材料、绝缘层150 mm以下的管道;适合于壁厚在65 mm以下、介质输送温度低于450 ℃的管道。液氨管道的材料、保温层厚度、壁厚及介质温度等,都满足脉冲涡流检测的条件,详见表1。

表1 脉冲涡流检测条件与参数

脉冲涡流检测技术最大的优点在于不需要对管道直管段及管件(弯头、三通、直径突变处)进行保温层的拆除,节省了人力和时间,解决了企业大修时间紧、检修任务重的问题,同时,脉冲涡流检测还可以实现管道的在线检测[8]。

2.2.3研究现状

徐志远[9]通过对带包覆层管道壁厚脉冲涡流检测理论与方法的研究,指出脉冲涡流完全可以实现不拆卸保温层的在线检验;且可以在恶劣环境下实施检测,检测结果不受管道表面状况的影响;检测经济、人力成本低,安全性好。

文献[10]中指出,脉冲涡流检测技术在金属缺陷、应力、热成像检测方面具有独特的优势,但是,对于探头的结构理论、缺陷信号的识别和局限性等内容有待进一步研究。

杨宾峰[11]主要研究了脉冲涡流无损检测技术对裂纹缺陷的尺寸评估、腐蚀缺陷的成像检测以及对不同类型缺陷的分类识别等问题,取得了创造性的研究成果,提出的改进的脉冲涡流检测方法,可以有效检测出裂纹缺陷长度、缺陷的类型及形状。

3 检测方法选择建议

任何一项无损检测技术的生命力都在于其有着区别于其它技术的特殊性,但是每一项无损检测技术又都有着自身的局限性,针对氨制冷压力管道全面检验的特殊性,提出以下建议:

(1) 脉冲涡流检测不仅可以在不去除保护层和隔热层的状态下,实现对管道壁厚的测量,而且更适用于表面下深层裂纹的定量检测。在实际应用中,可根据不同深度人工缺陷的响应数据绘制出深度与感应磁场最大值出现时间的对应曲线;测出缺陷响应信号最大值出现的时间后,对应到参考曲线上就能确定缺陷的深度。因此,在对检测条件要求苛刻的氨制冷管道检测中,脉冲涡流检测技术是比较合适的选择。

(2) 在不停机状态下,氨制冷压力管道焊缝无损检测、焊接缺陷及管道剩余壁厚的测定,也可采用红外热成像和X射线数字成像技术相配合的方式进行。

在对管道剩余壁厚的抽查检测过程中,测厚部位的选择非常关键。液氨管道的内壁几乎没有腐蚀,腐蚀主要来源于外表面,外表面腐蚀导致管道保温层破损或脱落后会造成管道跑冷。因此,可通过红外成像技术检测管道保温层是否存在破损,从而找到管道腐蚀检测的重点部位[12],再结合X射线数字成像技术对缺陷进行定量分析和判断。

4 结语

氨制冷压力管道是经济发展的重要基础设备,其安全、稳定的运行,直接关系到人民生命财产的安全。对氨制冷压力管道的检测,应选择合适的无损检测方法,尽可能低成本、高效率地检测出各种缺陷。

[1]贾强,梁旭,王磊,等.氨制冷压力管道典型事故及监管重点分析[J].制冷,2014,33(4):82-86.

[2]蒋红辉,贾强.氨制冷压力管道研究现状[J].制冷,2013,32(3):69-75.

[3]丁小平.氨制冷系统压力容器定期检验中的几点看法[J].石油化工设备,2009,38(3): 92-94.

[4]朱利洪,张胜军,谢常欢,等.氨制冷系统压力管道检验及安全评价[J].制冷,2003,22(2): 33-37.

[5]徐火力.氨制冷系统压力管道失效的原因及对策[J].能源与环境,2014(5):98-99,103.

[6]曾祥照,孙忠诚,张正荣,等.X射线数字化实时成像检测技术在天然气长输管道焊缝探伤中应用的可行性[J].无损探伤,2001,25(2):16-20.

[7]蒋中印,兰川,王银强,等.管道DR检测图像的影响因素及质量控制[J].石油和化工设备,2014(6):76-77,65.

[8]辛伟,丁克勤,黄冬林,等.基于ANSYS的脉冲涡流激励参数选取的仿真分析[J].机械工程与自动化,2010(2):58-60.

[9]徐志远. 带包覆层管道壁厚减薄脉冲涡流检测理论与方法[D]. 武汉:华中科技大学,2012.

[10]周德强,田贵云,王海涛,等. 脉冲涡流无损检测技术的研究进展[J].无损检测,2011,33(10):27-35,39.

[11]杨宾峰. 脉冲涡流无损检测若干关键技术研究[D]. 长沙:国防科技大学,2006.

[12]贾强,蒋红辉,路程,等.氨制冷压力管道安全监督管理要点探析[J].压力容器,2011,28(8):60-63.

Nondestructive Testing Technologies of Ammonia Refrigeration Pressure Piping

CUI Chuang1, ZHANG Hua1, ZHAI Kun2

(1.China Special Equipment Inspection and Research Institute, Beijing 100029, China;2. Institute of Special Equipment Supervision and Inspection of Tangshan, Tangshan 063002, China)

Conventional methods of nondestructive testing of various domestic ammonia refrigeration pressure pipelines are introduced and analyzed, and the limitations in ammonia pipeline nondestructive detection are described. An overview on the X-ray digital imaging testing, the principle of pulsed eddy current testing technology, its characteristics and application in ammonia pipeline inspection was presented, and the method of nondestructive testing for ammonia pipeline was proposed, aiming to provide a reference for NDT personnel to select suitable nondestructive detection method, so as to ensure the defect detection rate and reduce ammonia pipeline safety hidden trouble.

Ammonia pressure pipeline; Conventional testing; New technology

2016-03-23

崔闯(1987-),男,硕士,助理工程师,主要从事压力管道定期检验工作。

崔闯,E-mail: cuichuang16@163.com。

10.11973/wsjc201610019

TG115.28

A

1000-6656(2016)10-0078-04