金属材料冲击疲劳损伤的涡流热成像检测

邹 涵,杨随先,曾金晶,苏志伟

(四川大学 制造科学与工程学院, 成都 610065)

金属材料冲击疲劳损伤的涡流热成像检测

邹涵,杨随先,曾金晶,苏志伟

(四川大学 制造科学与工程学院, 成都 610065)

利用冲击疲劳损伤对材料微观结构和应力分布的改变导致的材料导热率和电阻率等参数变化的特性,提出了利用涡流热成像技术检测金属材料冲击疲劳损伤的无损检测方法,构建了检测系统。通过试验,获得了飞机刹车片的涡流热成像图像。结合对冲击疲劳损伤引起的塑性变形而导致的材料导热率和电阻率等的变化的分析,通过图像处理提取了试件的温升变化曲线,比对了受损区域和正常区域的红外图像差异,实现了对冲击疲劳损伤缺陷的判别。结果表明,涡流热成像法能够快速地判断材料受损位置。

冲击疲劳损伤;涡流热成像;金属材料;无损检测

冲击损伤会在零件上引起裂纹并导致零件在使用过程中突然断裂。开展零件冲击损伤的无损检测方法研究,对实现重大装备的健康检测和保障装备的安全运行具有重要的实用价值。

研究表明,零件在冲击载荷的作用下将引起零件应力分布的改变。如果在冲击载荷的作用下材料发生了塑性变形,其尺寸、内部组织结构和性能都会发生很大的变化。金属材料发生塑性变形后,由于内部的空位和位错等缺陷密度的增加,晶格畸变加剧,使得金属的电阻率增加,导电性能下降,导磁率下降,导热系数也略微下降[1-4]。涡流热成像检测技术利用导电材料的焦耳热效应检测材料的组织不均匀和裂纹等缺陷,具有检测效率高,单次检测范围大的特点,已被应用于零件裂纹缺陷的检测中[5-14]。

笔者提出利用冲击损伤对材料的电阻率和导热系数的改变,运用涡流热成像方法开展金属零件冲击损伤的检测方法研究,实现了对冲击疲劳损伤缺陷的判别。

1 冲击损伤对材料组织和性能的影响

金属材料表面受到冲击后,其微观结构产生了变化,一方面在表层形成了损伤缺陷,使得电子平均自由程变短;另一方面,金属表层可能混入空气等杂质,使材料的导热率下降。

根据物体微观热传导模型,导热可看作是物质中质点之间的相互作用,即能量较大的质点向能量较小的质点传输能量。固体是自由电子和原子组成的,原子被束缚在规则排列的晶格中。相应的,热能的传输是由两种作用实现的,即自由电阻的迁移和晶格的振动波。在金属中,电子对导热的影响最大。

分子运动理论给出导热率k为:

(1)

据此可知,金属材料零件在受到冲击损伤后,由于电子平均自由程变短使得其热导率减小。文献[1]表明,金属零件受到冲击损伤后其电阻率增加,导电性能下降。因此,冲击损伤使得受冲击点在涡流加热时由于其材料组织结构的改变、导电率的下降、导热率的下降等导致冲击点周围的温度场分布异常。这种不均匀的温度场分布可以被红外热成像仪记录,从中可获得零件的冲击损伤信息,判断出零件的冲击损伤位置甚至损伤程度。

2 涡流热成像无损检测原理

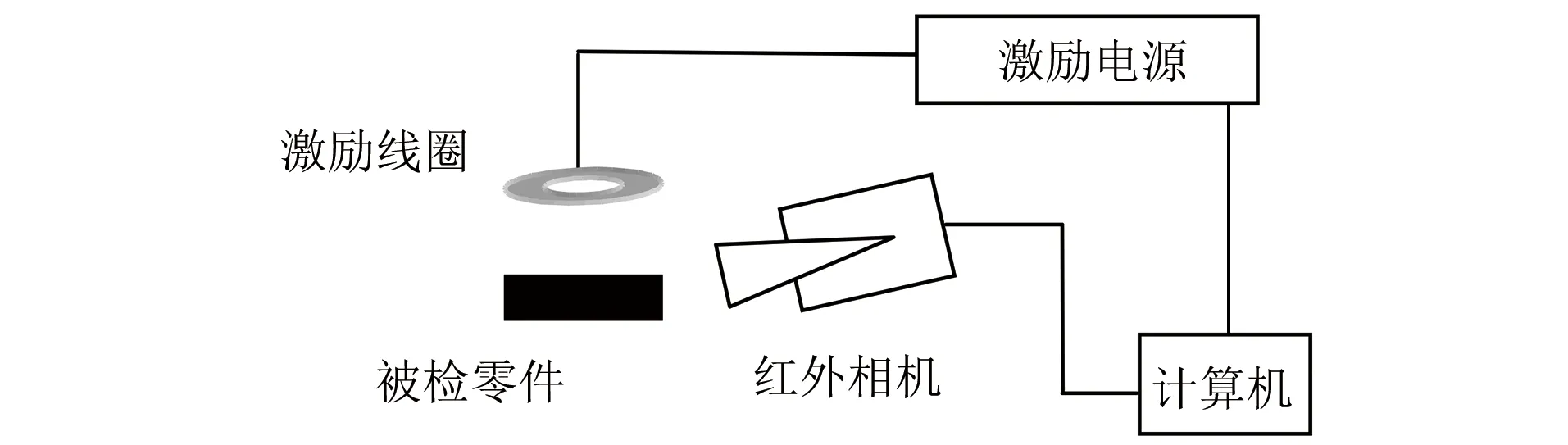

涡流热成像无损检测是基于电磁感应原理和红外热成像技术的一种无损检测方法,适用于对导体材料进行缺陷检测,包括对材料表面或近表面的裂纹、组织部均匀性等进行高效率的无损检测。根据电磁感应原理,导电材料在交变磁场作用下产生涡流,在导电材料的表面层和近表面层的缺陷会影响感生涡流的大小和分布。由于焦耳效应,感生涡流引起被测试件内的局部发热,具体表现为零件缺陷及周边温度场的不均匀分布。在对被检试件施加涡流激励的同时,利用高精度红外相机同步试件的温度场分布等一系列时序图像,再经后期图像处理获得被检试件的缺陷信息。图1所示为脉冲涡流热成像检测系统组成。

图1 脉冲涡流热成像试验系统示意

3 检测系统与检测参数

以某企业提供的飞机刹车片为检测对象,分析涡流热成像技术对金属零件冲击疲劳损伤检测的可行性。飞机刹车片材料为钨合金。随着飞机起落次数的增加, 刹车使用次数的增多,飞机刹车片在多次冲击载荷的作用下会形成累积冲击疲劳损伤,但不同的冲击着力点的损伤程度可能不同。图2所示为飞机刹车片实物照片,一共有5片,包括1个标准件和4个有不同程度损伤的待测零件。零件长宽高为220 mmX30 mmX22 mm。冲击损伤位于图2所示位置的上表面,测试时激励线圈平行置于损伤表面上方,如图3所示。

图2 飞机刹车片实物照片

图3 脉冲涡流热成像试验系统

图3为搭建的涡流热成像检测系统,系统的涡流激励电源为Easyheat224,红外相机选用FLIR。检测参数为:记录时间6 s;激励电流480 A;加热时间200 ms;激励频率255 kHz;帧速率为每秒传输100帧。

测试时采用红外相机录制视频的方式记录整个涡流激励加热和自然降温的过程,视频分辨率为640X240,试验结果采用avi格式的视频文件和mat格式的数据文件保存。

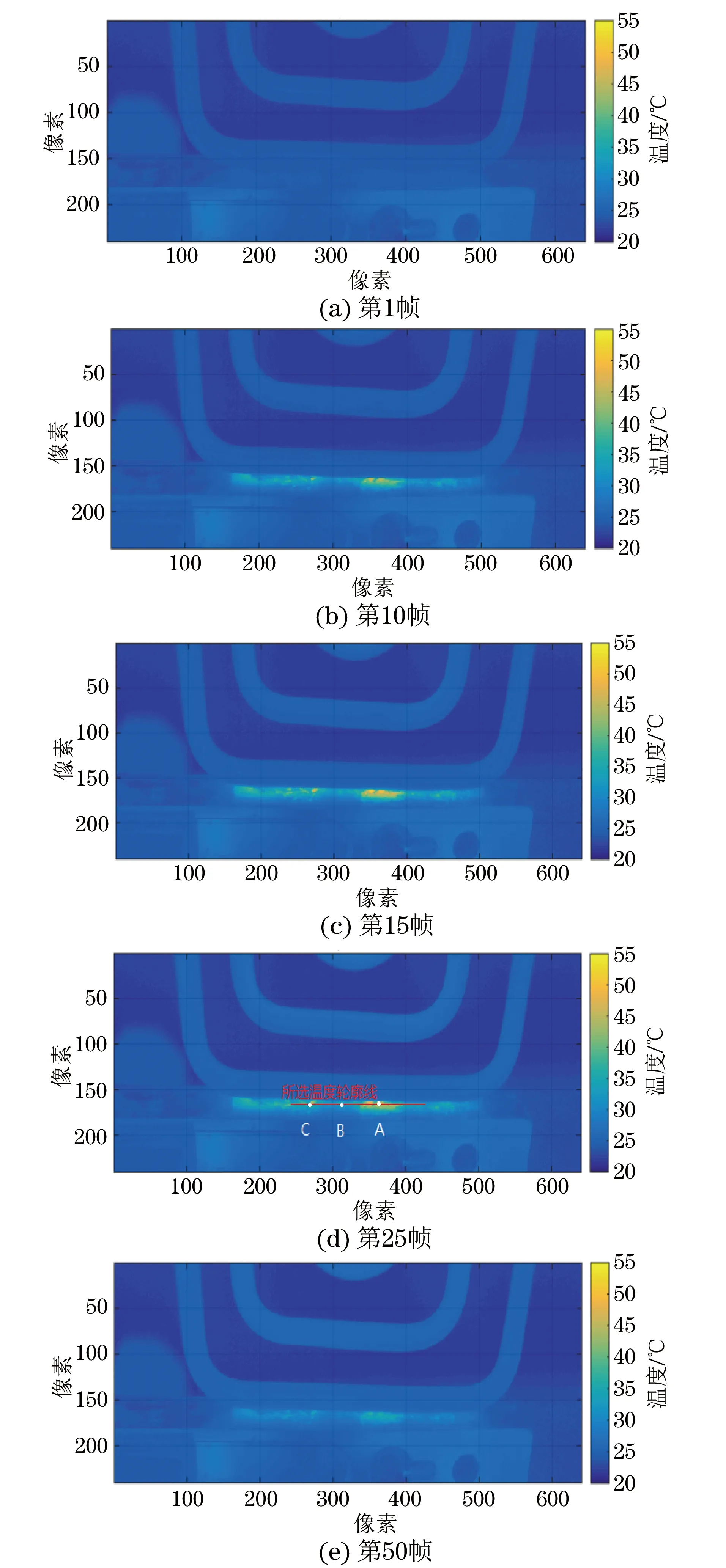

图4 被测试件时序热成像图像

4 图像处理与分析

涡流热成像检测中获得的mat格式数据文件采用三维阵列数组存放视频信息,其每一帧的数据为二维阵列。Matlab软件处理即可获得被检试件在某一时刻的温度分布图,进而可以获得试件上特征点的温度-试件变化曲线。图4(a)(e)分别为其中某一受损试件的第1帧、10帧、15帧、25帧、50帧温度分布图像。

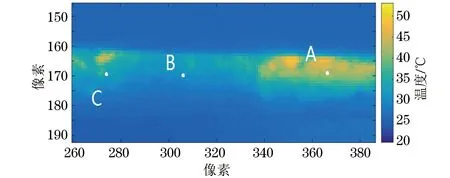

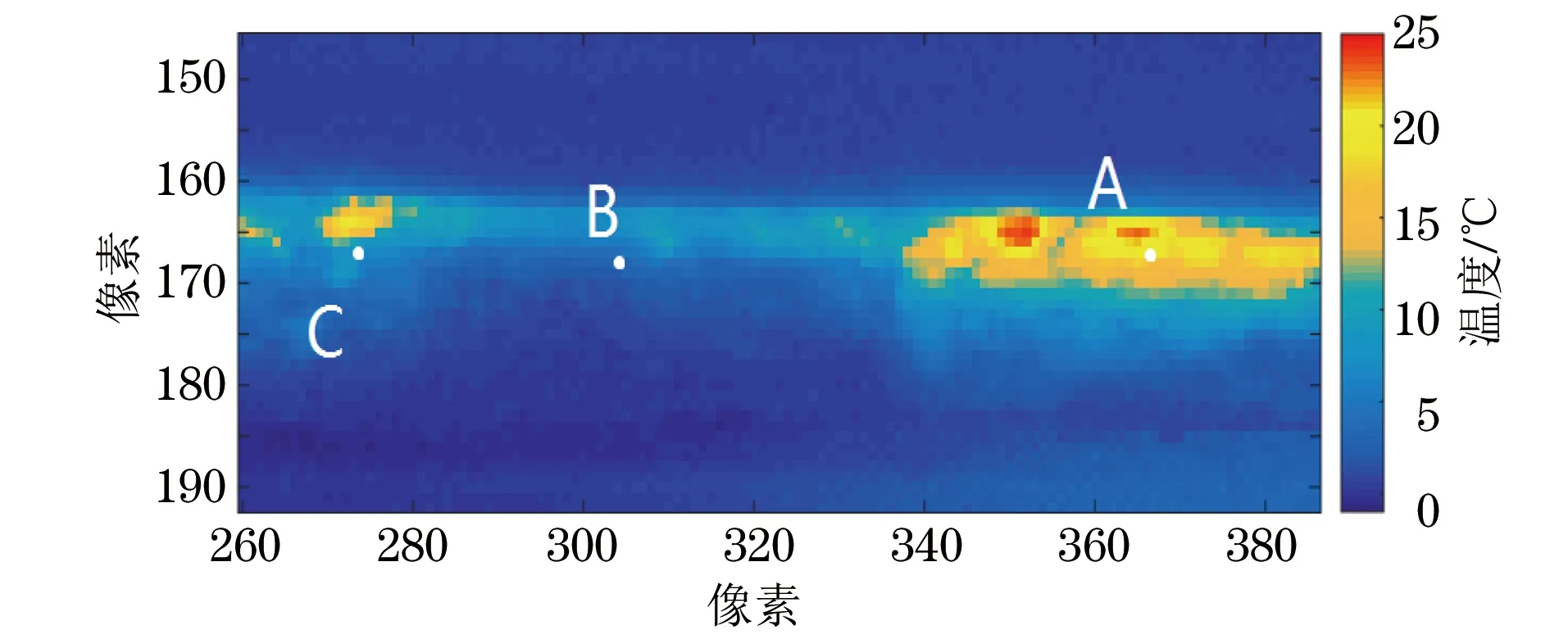

第125帧为加热阶段图像,以后为自然降温阶段图像。在试件表面温度异常区域选取图4(d)所示A、B、C三点为分析参考点,其局部放大图见图5。

图5 第25帧图像的可疑区域放大图

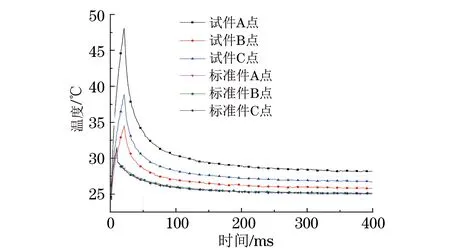

图6给出了被测试件和标准试件上对应点在涡流加热与自然冷却过程的温度变化曲线。从图6可以看出,金属零件在受到冲击疲劳损伤后其温度变化速率与未受损伤情况下的温度变化速率不同,并且在受到不同程度的冲击疲劳损伤后,其涡流热成像检测过程中的温度变化速率也不同,温度变化速率与其材料的导电性和导热性的改变具有较为一致的对应关系,这种温度速率的变化与受损程度存在正相关性。因此,可根据选取的红外图像区域分析图像上特征点的温升变化速率,实现对金属零件的冲击疲劳损伤及其程度的判定。

图6 被测试件与标准件的温度变化曲线对比

图7 缺陷零件红外图像与标准件红外图像相减的差值图像

图7所示为将有缺陷零件的图像与标准试件的图像进行减运算后的图像。对比原始图像可以发现,经过减运算后获得的图像可以更加清晰地看出零件的受损情况。

5 结论

(1) 运用涡流热成像检测技术能够快速有效地检测金属零件表面的冲击疲劳损伤。

(2) 由于冲击损伤造成金属材料的导热性和导电性的改变,降低了导热率及导电率(提高了电阻率),使其在加热阶段和自然降温阶段的温度特征与未受损区域的温度特征有明显差异,具体表现为红外图像中温度分布的不均匀,通过图像处理可以判别零件是否存在冲击疲劳损伤。

(3) 通过对可疑区域的温升变化情况的分析,在建立足够多样本数据的基础上,有可能实现冲击疲劳损伤程度的分析。

[1]OMOTOYINBO J A, OLADELE I O, SHOKOYA W. Effect of the degree of plastic deformation on the electrical resistance and thermal conductivity of Al-Mg-Si alloy[J]. Leonardo Electronic Journal of Practices & Technologies, 2014,24:37-50.

[2]LEE W, LIN C. Impact properties and microstructure evolution of 304L stainless steel[J].Materials Science & Engineering A,2001,308:124-135.

[3]GURUGUBELLI S N. The effect of ageing on impact toughness and microstructure of 2024 Al-Cu-Mg alloy[J]. World Acad. Sci., Eng. Technol, 2012,6(2): 608-610.

[4]ÇETINARSLAN C S. Effect of cold plastic deformation on electrical conductivity of various materials[J].Materials & design, 2009,30(3):671-673.

[5]BAI L, TIAN S, CHENG Y, et al. Reducing the effect of surface emissivity variation in eddy current pulsed thermography[J]. IEEE Sensor Journal, 2014,14(4):1137-1142.

[6]HE Y Z, PAN M C, LUO F L. Defect characterization based on heat diffusion using induction thermography testing[J]. Review of Scientific Instruments, 2012,83(10):1-10.

[7]TSOPELAS N, SIAKAVELLAS N J. Eddy current thermography in circular aluminum plates for the experimental verification of an electromagnetic-thermal method for NDT[J]. Nondestructive Testing and Evaluation, 2010,25(4):317-332.

[8]HE Y, TIAN G Y, PAN M C, et al. An investigation into eddy current pulsed thermography for detection of corrosion blister[J]. Corrosion Science, 2014, 78(1):1-6.

[9]CHENG L, GAO B, TIAN G Y, et al. Impact damage detection and identification using eddy current pulsed thermography through integration of PCA and ICA[J].IEEE Sensors Journal, 2014,14(5):1655-1663.

[10]YANG S, TIAN G Y, ABIDIN I Z, et al. Simulation of edge cracks using pulsed eddy current stimulated thermography[J]. Journal of Dynamic Systems Measurement and Control, 2011,133(1):10-19.

[11]宋林,杨随先,李小建,等.曲面零件裂纹缺陷脉冲涡流热成像检测的仿真研究[J].无损检测,2012,34(9):39-41.

[12]仪向向,曾金晶,杨随先.基于涡流热成像的表面缺陷定量分析仿真研究[J].无损检测,2015,37(4):24-27,75.

[13]胡德洲,左宪章,王建斌,等.脉冲涡流热成像检测激励参数的优化[J],无损检测,2014, 36(8):23-27.

[14]李托雅,田裕鹏,王平,等.感应激励红外热像无损检测及其在裂纹检测中的应用[J].无损检测,2014,36(1):15-18.

Impact Fatigue Damage Detection of Metallic Material by Using Eddy Current Thermography

ZOU Han, YANG Sui-xian, ZENG Jin-jing, SU Zhi-wei

(School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

Eddy current thermography has been applied to detect surface and near surface cracks of metal parts, which have high detection efficiency and capability of large one-time detection area. The heat conduction and resistivity of material can be changed by impact fatigue damage due to the change of microstructure and stress distribution of the material caused by impact fatigue damage. In this paper, eddy current thermography is employed to detect impact fatigue damage of metallic material. A detection system is established. The thermal image sequences of aircraft brake block have been captured with eddy current thermography. The images have been analyzed according to the principle of the change of thermal conductivity and resistivity caused by plastic deformation due to impact fatigue damage. The temperature feature and the deference between damage area and non-damage area have been obtained by processing the infrared images. The results indicate that the impact fatigue damage of metallic material components can be detected qualitatively. The damage area can be identified quickly for metallic material part by using eddy current thermography.

Impact fatigue damage; Eddy current thermography; Metallic material; Nondestructive detection

2015-06-03

国家自然科学基金资助项目(51275325)

邹涵(1984-),硕士研究生,研究方向为电磁无损检测。

杨随先,教授,E-mail:yangsx@163.com

10.11973/wsjc201603017

TG115.28

A

1000-6656(2016)03-0071-04